一种钢丝绳与轴杆用的连接装置的制作方法

1.本实用新型属于运载火箭发射技术领域,具体涉及一种钢丝绳与轴杆用的连接装置。

背景技术:

2.随着航天产业的快速发展,火箭领域所涉及的各项技术也实现了突飞猛进。连接器是地面发射支持的气、液、电、空调等管线与火箭箭上接口的连接设备,当连接器完成工作后,会在火箭临射前或点火后从箭上接口脱落。

3.连接器通常会采用长度固定的钢丝绳与地面发射塔架或脱落机构相连,利用箭体与地面塔架间的相对运动或脱落机构动作使连接器受钢丝绳长度限制而从箭上接口拉脱。

4.为了快速实现连接器从火箭上脱落,经常会应用到气缸提供分离动力。钢丝绳是实现连接器拉脱常用的力传递元件,当用气缸带动钢丝绳对连接器进行解锁时,需要将钢丝绳与气缸活塞杆端可靠连接,同时避免钢丝绳之间发生彼此缠绕,进而影响连接器的脱落。

5.亟需提供一种连接件,通过与钢丝绳的配合,有效避免钢丝绳之间发生彼此缠绕,方便连接器安全脱落。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种钢丝绳与轴杆用的连接装置,具有设计合理,结构简单,能够通过与钢丝绳的配合,避免钢丝绳之间发生彼此缠绕,方便连接器安全脱落。

7.本实用新型的一个方面提供了一种钢丝绳与轴杆用的连接装置,

8.包含第一连接体和第二连接体,其中,

9.所述第一连接体包含沿第一方向设置且贯穿所述第一连接体的通道孔和位于所述第一连接体上且用于与钢丝绳连接的连接柱,所述通道孔包含第一孔道和与所述第一孔道连通的第二孔道,所述第一孔道的内径大于所述第二孔道的内径,从而所述第一孔道与所述第二孔道过渡部位形成限位台;

10.所述第二连接体至少部分设置于所述第一连接体的所述通道孔中且相对于所述第一连接体可转动设置;所述第二连接体包含依次连接的第一锁紧部、第二锁紧部和第三锁紧部;所述第一锁紧部位于所述第一连接体的上表面,所述第二锁紧部上端与所述第一锁紧部的下端连接,下端依次贯穿所述第一孔道和所述第二孔道后与所述第三锁紧部的上端连接,所述第三锁紧部的下端用于与轴杆连接。

11.进一步的,所述第一连接体的外形为长方体结构,且四周倒角为圆弧倒角。

12.进一步的,所述通道孔位于所述第一连接体的中心部位。

13.进一步的,所述连接柱均匀排布在所述第一连接体的两侧,且所述连接柱远离所述第一连接体一端设有用于所述钢丝绳贯穿的固定孔。

14.进一步的,沿所述第一方向相截所述第二连接体的横截面为凸字型结构。

15.进一步的,还包括支撑部,所述支撑部为两端相通且内部设有通道的圆柱体结构,在所述第一锁紧部与所述限位台之间,所述圆柱体结构套设设置于所述第二锁紧部的外侧,所述支撑部用于通过与所述第一锁紧部的配合实现所述第二连接体相对于所述第一连接体的周向转动连接。

16.进一步的,所述支撑部上端与所述第一锁紧部下端的表面抵接,下端与所述限位台的上端面抵接。

17.进一步的,所述支撑部靠近所述第一锁紧部的上端设有第一环形凹槽和球体,所述第一环形凹槽向远离所述第一锁紧部的一侧下凹;所述第一锁紧部靠近所述支撑部一端设有第二环形凹槽,所述第二环形凹槽向远离所述支撑部的一侧上凹,所述球体位于所述第一环形凹槽和所述第二环形凹槽内,以使所述第一锁紧部带动所述第二锁紧部沿其周向方向自由转动。

18.进一步的,所述第二锁紧部外侧设有外螺纹,所述第三锁紧部为两端相通的圆筒结构,且所述圆筒结构内侧设有与所述外螺纹配合的内螺纹。

19.进一步的,所述第二锁紧部和所述第三锁紧部上对应设有沿所述圆筒结构径向方向的第一固定通孔和第二固定通孔,且通过固定螺栓以使所述第二锁紧部和所述第三锁紧部连接,所述固定螺栓一端位于所述第三锁紧部的外侧,另一端贯穿所述第一固定通孔和所述第二固定通孔后与锁紧螺母连接。

20.本实用新型实施例提供的一种钢丝绳与轴杆用的连接装置,该装置由第一连接体和第二连接体组成,具有至少如下之一的效果:

21.(1)本技术实施例的连接装置,通过第一连接体沿第二连接体周向自由移动,第一连接体的转动可以带动连接柱转动,进而可以自动调节钢丝绳之间因角度变化导致的钢丝绳之间的缠绕现象,进一步保证与连接器连接的钢丝绳受力均匀,以便连接器安全脱落。

22.(2)本技术实施例的连接装置,第一孔道和第二孔道的设计不仅方便第二连接体的贯穿,同时可以对第二连接体进行径向方向的限位,减少第二连接体在通道孔内发生晃动,进而避免第一连接体与第二连接体之间发生碰撞,保证第一连接体结构稳定。通过第一孔道与第二孔道过渡部位形成限位台,方便第二连接体的安装的同时,可以进一步减轻第一连接体的重量。

23.(3)本技术实施例的连接装置,通过在第一锁紧部与限位台之间设有支撑部,可以对第一锁紧部进行可转动支撑,避免钢丝绳发生缠绕,同时可以防止第一锁紧部因压力过大而发生形变。

24.(4)整个连接装置的设计合理,结构简单,可以避免钢丝绳之间发生彼此缠绕,方便连接器安全脱落。

25.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

26.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

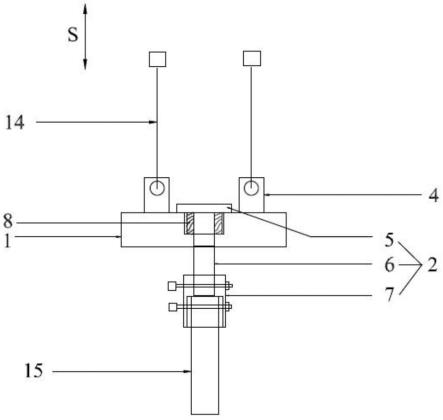

27.图1为本实用新型连接装置的结构示意图;

28.图2为本实用新型第一连接体的立体图;

29.图3为本实用新型第二连接体的立体图;

30.图4为本实用新型第三锁紧部的立体图;

31.图5为本实用新型支撑部的立体图。

32.附图标记说明:

33.1第一连接体2第二连接体

34.3通道孔4连接柱

35.5第一锁紧部6第二锁紧部

36.7第三锁紧部8支撑部

37.9第一环形凹槽10球体

38.11第二环形凹槽12第一固定通孔

39.13第二固定通孔14钢丝绳

40.15轴杆

具体实施方式

41.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

42.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书得到的其他实施方式对技术人员而言是显而易见得的。本技术说明书和实施例仅是示例性的。

43.本实用新型的一个方面提供了一种钢丝绳与轴杆用的连接装置。如图1、图2、图3和图4所示,该连接装置由第一连接体1和第二连接体2组成,其中,第一连接体1包含沿第一方向(图1中s箭头指向方向)设置且贯穿第一连接体的通道孔3和位于第一连接体1上且用于与钢丝绳14连接的连接柱4。通道孔3包含第一孔道和与所述第一孔道连接的第二孔道,第一孔道的内径大于第二孔道,第一孔道与第二孔道过渡部位形成限位台。第一连接体1沿第二连接体2周向自由移动,第二连接体2包含第一锁紧部5、第二锁紧部6和第三锁紧部7,第一锁紧部5位于第一连接体1的上表面,第二锁紧部6上端与第一锁紧部5的下端连接,下端贯穿通道孔3(第一孔道和第二孔道后)与第三锁紧部7的上端连接,第三锁紧部7的下端用于与轴杆15连接。

44.具体的说,本实用新型实施例提供的一种钢丝绳与轴杆用的连接装置,该装置由第一连接体1和第二连接体2组成。本技术实施例的连接装置,当钢丝绳被拉紧时,通过第一连接体1沿第二连接体2周向自由移动,第一连接体1的转动可以带动连接柱4转动,进而可以自动调节钢丝绳14之间因角度变化,避免钢丝绳14之间发生缠绕,进一步保证与连接器连接的钢丝绳受力均匀,以便连接器安全脱落。本技术实施例的连接装置,第一孔道和第二孔道的设计不仅方便第二连接体2的贯穿,同时可以对第二连接体2进行径向方向的限位,减少第二连接体2在通道孔内发生晃动,从而保证第一连接体1的结构稳定。而通过第一孔道与第二孔道过渡部位形成限位台,方便第二连接体2安装的同时,可以进一步减轻第一连

接体1的重量。

45.整个连接装置的设计合理,结构简单,避免钢丝绳之间发生彼此缠绕,方便连接器安全脱落。

46.需要说明的是,为了保证第一连接体1的结构稳定,例如,第一连接体1的外形为长方体结构。在实际应用时,为了避免第一连接体1 四周倒角因尖锐而划伤安装人员,例如,将第一连接体的四周倒角设计为圆弧倒角。

47.值得一提的是,为了保证第一连接体1承受的受力均匀,例如,通道孔3位于第一连接体1的中心部位。

48.特别需要指出的是,为了方便固定钢丝绳14,使得钢丝绳14的受力均匀,例如,连接柱4均匀排布在第一连接体1的两侧,且连接柱4 远离第一连接体1一端设有用于钢丝绳14贯穿的固定孔。在实际应用时,为了减少连接柱4的压力,例如,第一连接体1的每侧设有两个连接柱,两个连接柱4的设计,可以分解钢丝绳14与连接柱4之间的拉力,可以避免连接柱被拉断的风险,有利于第一连接体的结构稳定。

49.另外,为了方便与第一连接体1配合,便于第二连接体2贯穿第一连接体1,例如,沿第一方向相截第二连接体2的横截面为凸字型结构,凸字型结构由于第一锁紧部5、第二锁紧部6和第三锁紧部7组成,第一锁紧部5位于第一连接体1的上表面(第一锁紧部的直径大于通道孔的直径,当第一锁紧部受到向远离钢丝绳一侧拉力时,通道孔周围一侧端面与第一锁紧部下表面紧贴,即第一连接体对第一锁紧部进行支撑,可以防止第一锁紧部从通道孔脱离),第二锁紧部6上端与第一锁紧部5的下端连接,下端贯穿所述通道孔3与第三锁紧部7的上端连接,第三锁紧部7的下端与轴杆15连接。

50.此外,在本实施方式中,连接装置还包括支撑部,第一锁紧部5 与限位台之间还设有支撑部8,支撑部8为两端相通内部设有通道的圆柱体结构。通过在第一锁紧部5与限位台之间设有支撑部8,支撑部8 为两端相通内部设有通道的圆柱体结构,圆柱体结构套设设置于第二锁紧部6的外侧,支撑部8用于通过与第一锁紧部5的配合实现第二连接体2相对于第一连接体1的周向转动连接。支撑部可以对第一锁紧部 5进行可转动支撑,避免钢丝绳发生缠绕,同时可以防止第一锁紧部5 因压力过大而发生形变。

51.在本实施方式中,为了方便支撑部8的安装,同时减少支撑部8 沿第一方向发生晃动,例如,支撑部8外径小于与第一孔道(位于靠近钢丝绳一侧)内径,支撑部8上端与第一锁紧部5下端的表面抵接,下端与限位台的上端面抵接。

52.如图1、图2、图3、图4和图5所示,为了方便第一锁紧部5沿周向自由转动,例如,支撑部8靠近第一锁紧部5的上端设有第一环形凹槽 9和球体10,第一环形凹槽9向远离第一锁紧部5的一侧下凹;第一锁紧部5靠近支撑部8一端设有第二环形凹槽11,第二环形凹槽11向远离支撑部8的一侧上凹,球体10位于第一环形凹槽9和第二环形凹槽11 内(球体10、支撑部8与第一锁紧部5的构成类似轴承,使得支撑部8 与第一锁紧部5沿球体10表面做周向自由转动),使第一锁紧部5带动第二锁紧部6沿其周向自由转动,避免钢丝绳14之间发生彼此缠绕。

53.在本实施例中,第二锁紧部6为杆状结构,为了第二锁紧部6与第三锁紧部7连接紧密,固定牢固,第二锁紧部6外侧设有外螺纹,第三锁紧部7为两端相通的圆筒结构,且圆筒结构内侧设有与所述外螺纹配合的内螺纹。

54.在实际应用中,为了进一步使得第二锁紧部6和第三锁紧部7连接更加紧密,固定更加牢固,例如,第二锁紧部6和第三锁紧部7上对应设有沿圆筒结构径向方向的第一固定通孔12和第二固定通孔13,且通过固定螺栓以使第二锁紧部6和第三锁紧部7连接,固定螺栓一端位于第三锁紧部7的外侧,另一端贯穿第一固定通孔12和第二固定通孔 13后与锁紧螺母连接。

55.此外,可以根据实际需要增加第一固定通孔12和第二固定通孔13 的数量,以使得第二锁紧部6和第三锁紧部7连接紧密,固定牢固。

56.此外,轴杆15可以为气缸、液压、电驱、磁力为动力的各类液压缸、电动缸、磁缸等运动轴杆。

57.以上实施例可以彼此组合,且具有相应的技术效果。

58.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1