控制棒吸收体芯块及控制棒的制作方法

1.本发明涉及控制棒吸收体材料技术领域,尤其涉及一种控制棒吸收体芯块及控制棒。

背景技术:

2.控制棒组件是通过用来控制反应堆功率高低的重要部件,它主要通过调节自身在反应堆中的位置来实现在整个运行过程中的功率控制。控制棒组件是反应堆重要的安全组件,在事故工况下,利用自身重力快速下落,实现整个堆芯的紧急停堆确保整体安全。

3.控制棒组件一般是由控制棒束组成的。控制棒则是将拥有控制性的吸收体芯块进行叠加,装入不锈钢包壳,再使用端塞进行密封制成。因为其中所有的反应性控制材料都包含在控制棒吸收体芯块中,所以其设计尤为重要。

4.快堆(即快中子反应堆)和压水堆中子能谱不同,其控制材料选择也略有不同。目前世界上的快堆基本都处于研究阶段,还没有成熟的控制棒吸收体芯块设计形式,所使用的吸收体材料也种类繁多,其中主要有碳化硼、钽、硼化铬、铕等;其型制多为短圆柱。根据实验描述这些芯块有诸多缺点,如硼的热导率低、钽熔点低、铕放射性残余高等,还不能满足快堆要求,需要从材料和结构上进行针对性设计,来提高吸收体芯块性能,保证反应堆安全。

5.综上,开发新性的高性能、高性价比的快堆控制棒吸收体芯块具有重要意义。

技术实现要素:

6.本发明要解决的技术问题在于,提供一种改进的控制棒吸收体芯块及控制棒。

7.本发明解决其技术问题所采用的技术方案是:提供一种控制棒吸收体芯块,包括内部具有至少两个分腔的氢化锆柱体、至少两个碳化硼分块;所述碳化硼分块分别填充在所述氢化锆柱体的分腔中;

8.在所述氢化锆柱体内,所述碳化硼分块的高度沿着所述氢化锆柱体的高度方向延伸。

9.优选地,所述氢化锆柱体包括氢化锆筒体、氢化锆中心柱以及至少两个氢化锆连接壁;

10.所述氢化锆中心柱设置在所述氢化锆筒体内,所述氢化锆连接壁连接在所述氢化锆中心柱的外表面和所述氢化锆筒体的内表面之间,将所述氢化锆中心柱与氢化锆筒体之间的环形空腔分成至少两个所述分腔;

11.每一所述碳化硼分块填充在一所述分腔内。

12.优选地,所述氢化锆筒体、氢化锆中心柱以及氢化锆连接壁的高度一致。

13.优选地,所述氢化锆中心柱的直径与所述氢化锆柱体的外径比为1:3~1:5。

14.优选地,所述氢化锆连接壁的壁厚≥所述氢化锆筒体的壁厚。

15.优选地,所述氢化锆柱体包括四个所述氢化锆连接壁;

16.四个所述氢化锆连接壁将所述氢化锆中心柱与氢化锆筒体之间的环形空腔分成四个分腔。

17.优选地,所述碳化硼分块的边角处以及所述分腔内的边角处均进行倒角设置。

18.优选地,所述碳化硼分块的原料b4c中,10b的富集度≥80%。

19.优选地,所述氢化锆柱体的原料中,zr与h的化学计量比为1:1.7~1:2.1。

20.本发明还提供一种控制棒,包括包壳以及若干以上任一项所述的控制棒吸收体芯块;

21.若干所述控制棒吸收体芯块沿所述包壳的轴向叠放在所述包壳内。

22.本发明的控制棒吸收体芯块,主要通过氢化锆柱体以及填充在其内的碳化硼分块形成,具有反应性价值高、辐照肿胀率低等优点,能够替代单纯的b4c等现有吸收体材料制成的吸收体芯块在快堆中应用,同时也具备在热堆中的应用潜力,提高控制棒使用寿命,从而提高控制棒组件的机械寿命。

附图说明

23.下面将结合附图及实施例对本发明作进一步说明,附图中:

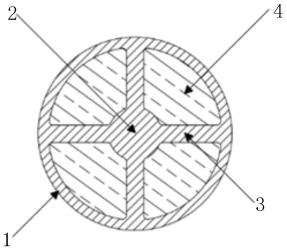

24.图1是本发明一实施例的控制棒吸收体芯块的轴向剖面结构示意图;

25.图2是本发明一实施例的控制棒吸收体芯块的径向剖面结构示意图;

26.图3是本发明中碳化硼与其他吸收体材料(dy2tio5、hf、ag-in-cd、dy2o3·

hfo2)的相对反应性价值对比曲线图。

具体实施方式

27.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

28.如图1、2所示,本发明一实施例的控制棒吸收体芯块,包括氢化锆柱体以及至少两个碳化硼分块(即b4c分块)4。

29.其中,氢化锆柱体为内部中空且具有至少两个分腔的柱体结构,碳化硼分块4分别填充在氢化锆柱体的分腔中,即每一分腔填充一碳化硼分块4,使得氢化锆柱体和碳化硼分块4构成实心柱状的吸收体芯块。

30.在氢化锆柱体内,碳化硼分块4的高度沿着氢化锆柱体4的高度方向延伸,并且碳化硼分块4和氢化锆柱体的高度可一致,这样使得氢化锆柱体的端面与碳化硼分块4的端面平齐。

31.氢化锆柱体进一步可包括氢化锆筒体1、氢化锆中心柱2以及至少两个氢化锆连接壁3。

32.氢化锆中心柱2设置在氢化锆筒体1内,其沿着氢化锆筒体1的高度方向延伸设置,即两者的高度方向一致且高度也可一致。氢化锆连接壁3连接在氢化锆中心柱2的外表面和氢化锆筒体1的内表面之间,将氢化锆中心柱2与氢化锆筒体1之间的环形空腔分成至少两个分腔;每一碳化硼分块4填充在一分腔内。

33.氢化锆连接壁3也沿着氢化锆筒体1的高度方向延伸设置,其高度与氢化锆筒体1的高度一致。氢化锆连接壁3在环腔空腔内分隔形成的分腔贯穿氢化锆柱体的相对两端,通

过分腔内设置的碳化硼分块4将其填充。

34.作为选择,氢化锆中心柱2的直径与氢化锆柱体的外径比为1:3~1:5。氢化锆连接壁3的壁厚≥氢化锆筒体1的壁厚。

35.碳化硼分块4的边角处以及分腔内的边角处均进行倒角设置,防止控制棒吸收体芯块安装和堆叠时由于边角处过大的应力集中产生碎块,影响芯块完整性。

36.在图1所示实施例中,氢化锆柱体包括四个氢化锆连接壁3。四个氢化锆连接壁3将氢化锆中心柱2与氢化锆筒体3之间的环形空腔分成四个分腔。对应地,控制棒吸收体芯块包括四个碳化硼分块4,四个碳化硼分块4分别填充在四个分腔内。

37.可以理解地,在其他实施例中,四个碳化硼分块4和分腔可以根据具体需要进行增减设置,达到增加碳化硼装量的目的,如三个碳化硼分块4、五个碳化硼分块4等等。

38.本发明的控制棒吸收体芯块中,氢化锆柱体主要采用氢化锆制成;在氢化锆柱体的原料中,zr与h的化学计量比为1:1.7~1:2.1,可优选1:2、1:1.8等。碳化硼分块4主要由b4c制成;在碳化硼分块4的原料b4c中,10b的富集度≥80%。

39.本发明的控制棒吸收体芯块制备时,先使用富集碳化硼粉末按照碳化硼分块4形状预先烧结,将碳化硼分块4置于氢化锆柱体模具中,加入氢化锆,热压形成氢化锆柱体,与碳化硼分块4形成整体的控制棒吸收体芯块。

40.本发明的控制棒吸收体芯块用于控制棒中。对于控制棒,其包括包壳以及若干该控制棒吸收体芯块,若干控制棒吸收体芯块沿包壳的轴向叠放在包壳内。

41.综上可知,本发明的控制棒吸收体芯块主要通过氢化锆柱体及填充在其内的碳化硼分块4形成,氢化锆柱体主要形成一个内部支撑(如氢化锆中心柱2)和外部包覆(如氢化锆筒体1)的结构,碳化硼分块4以间隔分布的形式填充在氢化锆柱体内部。其中:

42.以碳化硼分块4作为吸收体基体,b4c价格较于其他吸收体材料便宜,为经济性最高的材料,其粉末烧结的特点也是非常易于加工制造,便于调整吸收体大小和效率,制造方便,且制造烧结工艺成熟,孔隙率可调,方便对芯块形变的调节。

43.碳化硼的相对反应性价值与其他吸收体材料(dy2tio5、hf、ag-in-cd、dy2o3·

hfo2)的相对反应性价值对比如图3所示。从图3中各材料的相对反应性价值随有效运行时间的变化可知,b4c在初始阶段的相对反应性价值最高,满足快堆(即快中子反应堆)的使用需求。对于其中的b4c,提高其中的

10

b比例,其反应性价值更高。

44.由于b4c本身热中子吸收截面大于快中子吸收截面,因此通过氢化锆柱体对碳化硼分块4形成包覆,增加氢化锆慢化结构来慢化快中子,提高b4c吸收效率,从而提高整个控制棒价值。

45.通过氢化锆中心柱2以及氢化锆连接壁3的设置,形成导热路径,能够将热量从碳化硼分块4内导出到芯块表面,增加芯块散热效率,从而降低温度,降低控制棒芯块辐照肿胀,减少气体生成,达到延长使用寿命,提高控制棒安全性的效果。

46.对于氢化锆柱体的原料氢化锆,通过调节其中h的化学计量数,可以使得芯块最外侧结构(即氢化锆筒体1)具有类似锆金属的性能,可以极大降低芯块与包壳的相互作用力,防止在过大的接触力作用下的芯块碎裂。一旦由于辐照作用导致控制棒吸收体芯块粉化,氢化锆筒体3还可以达到包裹碎片,继续维持控制棒吸收体芯块完整性的目的。

47.在控制棒中,控制棒吸收体芯块以氢化锆筒体3与包壳接触,氢化锆和包壳材料化

学性质稳定,相容性良好,可以长时间稳定共存。

48.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1