一种高热防护性能的消防服及其加工方法与流程

1.本发明属于特种服装领域,特别是涉及一种高热防护性能的消防服以及该消防服的加工方法。

背景技术:

2.消防服是保障灭火救援人员的重要防护装备之一,是进行消防活动中,消防员用于保护身体的重要工具。因此,其必须必须具有耐火性、耐热性和隔热性,还要具有强韧性,放置锐利物体的冲击、碰撞等;另外,还需要具有能够阻止化学物质对皮肤的伤害的性能。消防服一般采用多层织物组合而成,包括外层、防水透气隔热层和舒适层,其中防水透气层能够隔绝外部液态水和烟尘进入消防服内部,同时消防服内部汗液蒸发能够传输至消防服外部,防水透气隔热层还能隔绝外部热量减少周围火焰及高温气体对消防员身体的损伤。

3.目前,防水透气隔热层大多是水刺毡或针刺毡与聚四氟乙烯微孔膜复合而成,水刺毡或针刺毡的主要成分为芳纶1313纤维和芳纶1414纤维,重量配比为70/30或80/20。如专利“cn201610030926.4一种带碗状凸起的消防服隔热层材料的制备方法”所公开的技术,其具体采用带碗状凸起隔热层来提升其热防护性能,但是其表面凹凸不平,难以进行覆膜加工。

技术实现要素:

4.本发明提供了一种高热防护性能的消防服及其加工方法,解决了以上问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明的一种高热防护性能的消防服及,使用防水透气隔热层制成,所述防水透气隔热层由聚四氟乙烯微孔膜、阻燃纤维水刺毡以及耐高温聚合物点阵构成;

7.所述聚四氟乙烯微孔膜为聚四氟乙烯膨体膜孔径为0.1-2μm,厚度为4-8μm;

8.所述阻燃纤维水刺毡由芳纶1313纤维和聚酰亚胺纤维组成;其中聚酰亚胺纤维含量为15-35%;芳纶1313纤维长度为51mm,线密度为0.5-1.0dtex;聚酰亚胺纤维的长度为51mm,线密度为2.0-5.0dtex;

9.所述阻燃纤维水刺毡和聚四氟乙烯微孔膜与阻燃纤维水刺毡复合前先进行等离子体处理,改善阻燃纤维水刺毡和膜材粘合面的界面性能,所使用的等离子体为辊对辊式的介质阻挡放电等离子体,处理幅宽1.5m的阻燃纤维水刺毡和聚四氟乙烯微孔膜;

10.所述耐高温聚合物点阵材料为有机硅树脂和空心玻璃微珠混合物,其中空心玻璃微珠的体积含量为75-90%,空心玻璃微珠的直径为20-35μm,堆积密度为0.22-0.25g/cm3;所述有机硅树脂中含有聚乙烯基甲基苯基硅氧烷、聚乙基氢硅氧烷,其中聚乙基氢硅氧烷的比例为3-7%;所述聚乙烯基甲基苯基硅氧烷中苯基含量为11-15%;施胶方法为点胶法,点胶后在170℃下固化5min;成型后耐高温聚合物点的直径为1.0-2.0mm,高度为1.5-2.5mm,行列隔距均为5.0-7.0mm。

11.进一步地,所述聚四氟乙烯微孔膜与阻燃纤维水刺毡复合前先进行等离子体处理

的处理速度10-30m/min,处理功率为2-5kw。

12.进一步地,所述聚四氟乙烯微孔膜与阻燃纤维水刺毡复合时采用有机硅粘合剂,有机硅粘合剂的配方为聚二甲基硅氧烷、甲苯和过氧化二苯甲酰配比100:40-60:2,上胶量20-30g/m2,涂覆率为30-40%;复合时,先在阻燃纤维水刺毡正面涂覆点状有机硅粘合剂,80℃下2min去除溶剂,与四氟乙烯防水透汽膜热压复合,辊筒表面温度为170℃,热压后在170℃的保温区固化5min。

13.一种高热防护性能的消防服的加工方法,包括如下步骤:

14.s1、阻燃纤维水刺毡制备:

15.称取芳纶1313和聚酰亚胺纤维,将称取的芳纶1313中的80%和称取的聚酰亚胺纤维开松混和、梳理成网、交叉铺网制成混合纤维网;再将剩余的20%芳纶1313纤维开松、梳理成网、铺于前述混合纤维网的表面,此面设定为正面;正反面水刺、烘干后卷绕,制成阻燃纤维水刺毡;

16.s2、聚四氟乙烯防水透汽膜复合:

17.对阻燃纤维水刺毡和聚四氟乙烯微孔膜的复合面进行等离子体处理,按照比例配制有机硅粘合剂,将粘合剂以点状涂覆阻燃纤维水刺毡的正面,去除溶剂,与聚四氟乙烯防水透汽膜热压复合,热压后在保温区固化,完成聚四氟乙烯防水透汽膜复合;

18.s3、耐高温聚合物点阵制备:

19.按照比例配置空心玻璃微珠、聚乙烯基甲基苯基硅氧烷、聚乙基氢硅氧烷混合物,利用点胶法在阻燃纤维水刺毡的背面制备胶点,高温固化后形成耐高温聚合物点阵列;

20.s4、消防服制备:

21.利用制备的防水透汽隔热层与现有消防服面料、舒适层制备消防服,该消防服的热防护性能(tpp值)为38~45cal/cm2。

22.本发明相对于现有技术包括有以下有益效果:

23.(1)本发明使用了较细的芳纶1313纤维和较粗的聚酰亚胺纤维制备阻燃纤维水刺毡,较细的芳纶1313纤维与较粗的聚酰亚胺纤维可协同增效;较粗的聚酰亚胺纤维作为骨架材料可以增加隔热毡的压缩回弹性能;较细的芳纶1313纤维更加蓬松,能够锁住更多空气,具有更加优异的隔热性能。

24.(2)采用较细的芳纶1313纤维铺设在纤维网的正面,水刺后可获得更加致密和平整的表面,不但有利于聚四氟乙烯薄膜的复合,而且可在聚四氟乙烯防水透汽膜损坏后阻隔外界有毒烟尘的侵入。

25.(3)现有聚四氟乙烯防水透汽膜与芳纶纤维毡复合时主要采用热熔型聚氨酯、湿气固化反应型聚氨酯热熔胶等胶水,胶水的耐高温性能显著低于聚四氟乙烯防水透汽膜和芳纶纤维毡耐高温性能,难以发挥材料聚四氟乙烯防水透汽膜和芳纶纤维优异的耐高温性能,本发明使用有机硅粘合剂复合聚四氟乙烯防水透汽膜和阻燃纤维隔热毡,可提高防水透汽隔热层整体耐高温性能。

26.(4)相对于“cn201610030926.4一种带碗状凸起的消防服隔热层材料的制备方法”采用带碗状凸起隔热层来提升其热防护性能,但是其表面凹凸不平,难以进行覆膜加工;相对于“cn201510100956.3防水透湿无纺隔热布表面硅胶发泡的方法”使用有机硅发泡材料增加隔热性能,但其发泡工艺复杂,发泡材料强度低,耐洗性能差,易变形导致隔热性能下

降。本发明采用有机硅和空心玻璃微珠混合制备了隔热点阵,隔热点阵具有更加优异的隔热性能、较高的强度和耐洗性能。

27.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

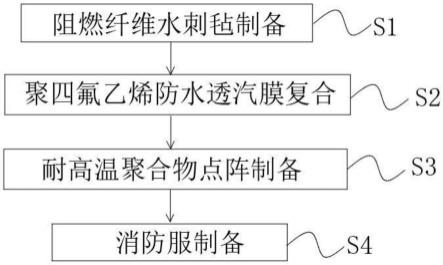

29.图1为本发明一种高热防护性能的消防服的加工方法的步骤图;

30.图2为本发明防水透气隔热层中阻燃纤维水刺毡的层结构示意图;

31.图3为本发明防水透气隔热层的层结构示意图;

32.图4为应用本发明防水透气隔热层的高热防护性能的消防服的层结构示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.如图2-4所示,本发明的一种高热防护性能的消防服,使用了一种隔热性能优异的防水透汽隔热层;防水透汽隔热层由聚四氟乙烯微孔膜、阻燃纤维水刺毡和耐高温聚合物点阵构成;

35.阻燃纤维水刺毡由芳纶1313纤维和聚酰亚胺纤维组成,其中聚酰亚胺纤维含量为15-35%;芳纶1313纤维长度为51mm,线密度为0.5-1.0dtex;聚酰亚胺纤维的长度为51mm,线密度为2.0-5.0dtex;

36.聚四氟乙烯微孔膜为聚四氟乙烯膨体膜孔径为0.1-2μm,厚度为4-8μm;

37.聚四氟乙烯微孔膜与阻燃纤维水刺毡复合前先进行等离子体处理,改善阻燃纤维水刺毡和膜材粘合面的界面性能,所使用的等离子体为辊对辊式的介质阻挡放电等离子体,处理幅宽1.5m的阻燃纤维水刺毡和聚四氟乙烯微孔膜,处理速度10-30m/min,处理功率为2-5kw;

38.聚四氟乙烯微孔膜与阻燃纤维水刺毡复合时采用有机硅粘合剂,有机硅粘合剂的配方为聚二甲基硅氧烷、甲苯和过氧化二苯甲酰配比100:40-60:2,上胶量20-30g/m2,涂覆率为30-40%;复合时,先在阻燃纤维水刺毡正面涂覆点状有机硅粘合剂,80℃下2min去除溶剂,与四氟乙烯防水透汽膜热压复合,辊筒表面温度为170℃,热压后在170℃的保温区固化5min;

39.耐高温聚合物点阵材料为有机硅树脂和空心玻璃微珠混合物,其中空心玻璃微珠的体积含量为75-90%,空心玻璃微珠的直径为20-35μm,堆积密度为0.22-0.25g/cm3;所述有机硅树脂中含有聚乙烯基甲基苯基硅氧烷、聚乙基氢硅氧烷,其中聚乙基氢硅氧烷的比例为3-7%;所述聚乙烯基甲基苯基硅氧烷中苯基含量为11-15%;施胶方法为点胶法,点胶

后在170℃下固化5min;成型后耐高温聚合物点的直径为1.0-2.0mm,高度为1.5-2.5mm,行列隔距均为5.0-7.0mm。

40.具体实施例1:

41.如图1所示,本具体实施例1的一种高热防护性能的消防服,采用如下步骤制备而成:

42.(1)阻燃纤维隔热毡制备:选用长度51mm、线密度0.6dtex的芳纶1313纤维和长度51mm、线密度2.4dtex的聚酰亚胺纤维为原料;按照聚酰亚胺纤维含量20%,芳纶1313纤维80%配置芳纶1313和聚酰亚胺纤维,将称取的芳纶1313中的80%和称取的全部聚酰亚胺纤维开松混和、梳理成网、交叉铺网制成混合纤维网;再将剩余的20%芳纶1313纤维开松、梳理成网、铺于前述混合纤维网的表面,此面设定为正面;正反面水刺、烘干后卷绕,制成面密度为110g/m2的阻燃纤维水刺毡;

43.(2)聚四氟乙烯防水透汽膜复合:选用幅宽1.5m、孔径0.1-2μm、厚度4μm聚四氟乙烯膨体膜原料;先采用辊对辊式的介质阻挡放电等离子体处理阻燃纤维水刺毡和聚四氟乙烯膨体膜,处理速度20m/min,处理功率为3kw;按照聚二甲基硅氧烷、甲苯和过氧化二苯甲酰配比100:40:2配制有机硅粘合剂;在阻燃纤维水刺毡正面涂覆点状有机硅粘合剂,上胶量25g/m2,涂覆率为30%;在80℃下2min去除溶剂,利用辊筒热压复合聚四氟乙烯膨体膜和阻燃纤维水刺毡,辊筒表面温度为170℃,热压后在170℃的保温区固化5min,完成聚四氟乙烯防水透汽膜复合;

44.(3)耐高温聚合物点阵制备,选用苯基含量为12%聚乙烯基甲基苯基硅氧烷与聚乙基氢硅氧烷配置有机硅树脂,有机硅树脂中聚乙基氢硅氧烷的比例为5%;选用直径为20-35μm,堆积密度0.23g/cm3的空心玻璃微珠与上述有机硅树脂混合,其中空心玻璃微珠的体积含量为80%;利用点胶法在阻燃纤维水刺毡的背面制备胶点,在170℃下固化5min形成耐高温聚合物点阵列;成型后耐高温聚合物点的直径为1-2mm,行列隔距均为6mm;

45.(4)消防服制备,利用制备的防水透汽隔热层与面密度200g/m2芳纶1313纤维和芳纶1414纤维混纺面料、面密度125g/m2阻燃芳粘混纺面料舒适层制备消防服。热防护性能(tpp值)为39cal/cm2。

46.具体实施例2:

47.本实施例的一种高热防护性能的消防服,采用如下步骤制备而成:

48.(1)阻燃纤维隔热毡制备:选用长度51mm、线密度0.8dtex的芳纶1313纤维和长度51mm、线密度3.2dtex的聚酰亚胺纤维为原料;按照聚酰亚胺纤维含量30%,芳纶1313纤维70%配置芳纶1313和聚酰亚胺纤维,将称取的芳纶1313中的80%和称取的全部聚酰亚胺纤维开松混和、梳理成网、交叉铺网制成混合纤维网;再将剩余的20%芳纶1313纤维开松、梳理成网、铺于前述混合纤维网的表面,此面设定为正面;正反面水刺、烘干后卷绕,制成面密度为120g/m2的阻燃纤维水刺毡;

49.(2)聚四氟乙烯防水透汽膜复合:选用幅宽1.5m、孔径0.1-2μm、厚度5μm聚四氟乙烯膨体膜原料;先采用辊对辊式的介质阻挡放电等离子体处理阻燃纤维水刺毡和聚四氟乙烯膨体膜,处理速度10m/min,处理功率为2kw;按照聚二甲基硅氧烷、甲苯和过氧化二苯甲酰配比100:50:2配制有机硅粘合剂;在阻燃纤维水刺毡正面涂覆点状有机硅粘合剂,上胶量20g/m2,涂覆率为35%;在80℃下2min去除溶剂,利用辊筒热压复合聚四氟乙烯膨体膜和

阻燃纤维水刺毡,辊筒表面温度为170℃,热压后在170℃的保温区固化5min,完成聚四氟乙烯防水透汽膜复合;

50.(3)耐高温聚合物点阵制备,选用苯基含量为14%聚乙烯基甲基苯基硅氧烷与聚乙基氢硅氧烷配置有机硅树脂,有机硅树脂中聚乙基氢硅氧烷的比例为5.5%;选用直径为20-35μm,堆积密度0.23g/cm3的空心玻璃微珠与上述有机硅树脂混合,其中空心玻璃微珠的体积含量为75%;利用点胶法在阻燃纤维水刺毡的背面制备胶点,在170℃下固化5min形成耐高温聚合物点阵列;成型后耐高温聚合物点的直径为1-2mm,行列隔距均为5mm;

51.(4)消防服制备,利用制备的防水透汽隔热层与面密度220g/m2芳纶1313纤维和芳纶1414纤维混纺面料、面密度135g/m2阻燃芳粘混纺面料舒适层制备消防服。热防护性能(tpp值)为43cal/cm2。

52.对比例:

53.(1)阻燃纤维隔热毡制备:选用长度51mm、线密度1.5dtex的芳纶1313纤维和长度51mm、线密度1.5dtex的聚酰亚胺纤维为原料;按照聚酰亚胺纤维含量30%,芳纶1313纤维70%配置芳纶1313和聚酰亚胺纤维,将称取的纤维开松混和、梳理成网、交叉铺网制成混合纤维网,正反面水刺、烘干后卷绕,制成面密度为120g/m2的阻燃纤维水刺毡;

54.(2)聚四氟乙烯防水透汽膜复合:选用幅宽1.5m、孔径0.1-2μm、厚度5μm聚四氟乙烯膨体膜原料;先采用辊对辊式的介质阻挡放电等离子体处理阻燃纤维水刺毡和聚四氟乙烯膨体膜,处理速度10m/min,处理功率为2kw;在阻燃纤维水刺毡正面涂覆点状聚氨酯粘合剂,上胶量20g/m2,涂覆率为35%;利用辊筒热压复合聚四氟乙烯膨体膜和阻燃纤维水刺毡,完成防水透汽隔热层制备。

55.(3)消防服制备,利用制备的防水透汽隔热层与面密度220g/m2芳纶1313纤维和芳纶1414纤维混纺面料、面密度135g/m2阻燃芳粘混纺面料舒适层制备消防服。热防护性能(tpp值)为28cal/cm2。

56.由上述具体实施例的结果可以确定,本技术方案相对于现有技术具有以下优点:

57.(1)本发明使用了较细的芳纶1313纤维和较粗的聚酰亚胺纤维制备阻燃纤维水刺毡,较细的芳纶1313纤维与较粗的聚酰亚胺纤维可协同增效;较粗的聚酰亚胺纤维作为骨架材料可以增加隔热毡的压缩回弹性能;较细的芳纶1313纤维更加蓬松,能够锁住更多空气,具有更加优异的隔热性能。

58.(2)采用较细的芳纶1313纤维铺设在纤维网的正面,水刺后可获得更加致密和平整的表面,不但有利于聚四氟乙烯薄膜的复合,而且可在薄膜损坏后阻隔外界有毒烟尘的侵入。

59.(3)现有聚四氟乙烯防水透汽膜与芳纶纤维毡复合时主要采用热熔型聚氨酯、湿气固化反应型聚氨酯热熔胶等胶水,胶水的耐高温性能显著低于聚四氟乙烯防水透汽膜和芳纶纤维毡耐高温性能,难以发挥材料聚四氟乙烯防水透汽膜和芳纶纤维优异的耐高温性能,本发明使用有机硅粘合剂复合聚四氟乙烯防水透汽膜和阻燃纤维隔热毡,可提高防水透汽隔热层整体耐高温性能。

60.(4)相对于“cn201610030926.4一种带碗状凸起的消防服隔热层材料的制备方法”采用带碗状凸起隔热层来提升其热防护性能,但是其表面凹凸不平,难以进行覆膜加工;相对于“cn201510100956.3防水透湿无纺隔热布表面硅胶发泡的方法”使用有机硅发泡材料

增加隔热性能,但其发泡工艺复杂,发泡材料强度低,耐洗性能差,易变形导致隔热性能下降。本发明采用有机硅和空心玻璃微珠混合制备了隔热点阵,隔热点阵具有更加优异的隔热性能、较高的强度和耐洗性能。

61.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1