一种大跨度硬质岩石隧洞开挖宽孔距布孔方法与流程

1.本发明属于地下工程技术领域,涉及隧道工程,尤其涉及一种大跨度硬质岩石隧洞开挖宽孔距布孔方法。

背景技术:

2.目前,国内对于大断面隧洞开挖,钻孔工具主要有多臂凿岩台车和手风钻两种。由于多臂凿岩台车价格昂贵且超挖量大,开挖成本较高;而手风钻由于价格低廉,机动灵活性好,外偏角便于控制,超挖量较少,开挖成本较低。因此,目前国内大断面隧洞开挖钻孔仍以手风钻为主。而手风钻的钻孔速度是相对比较慢的,如果钻孔数量很大,那么钻孔工作将在整个开挖作业循环中占用大量时间,可以直接影响开挖进度,甚至控制隧洞开挖工期。

3.对于大断面硬质岩石隧洞而言,受隧洞开挖的特殊性限制,存在单循环爆破的炮孔数量过多,钻孔时间过长等问题:一般掌子面每平米炮孔数量2.2~2.5个左右,比如:100m2的开挖断面,炮孔数量将达到220~250个;并且在每个开挖作业循环中,钻孔时间几乎占到了单循环作业时间的1/2~1/2.5,比如:隧洞开挖各工序单循环作业总时间12小时,那么钻孔时间将占到5~6个小时。因此,如何优化爆破设计,减少大断面的钻孔数量,有效缩短开挖爆破作业单循环时间,加快开挖速度是至关重要的。

技术实现要素:

4.本发明要解决的问题是提供一种大跨度硬质岩石隧洞开挖宽孔距布孔方法,本发明解决了以上背景技术中存在的问题,引入“宽孔距布孔”理念,适当扩大崩落孔、底孔间距;合理分区布置掏槽孔;根据光面爆破效果情况合理扩大周边孔间距等方式进行优化减少,有效缩短了钻孔时间,加快了开挖单循环速度,提升了效率。

5.为解决上述技术问题,本发明一种大跨度硬质岩石隧洞开挖宽孔距布孔方法,炮孔包括掏槽孔、崩落孔、周边孔和底孔,包括以下步骤,

6.s1、确定开挖方法,进行爆破设计施工,针对隧洞主洞采用分部开挖法施工,上部开挖有掌子面一个临空面,按照洞挖法进行爆破设计施工;下部开挖具有掌子面和顶面两个临空面,按照明挖方法进行爆破设计施工;

7.s2、掏槽孔采用上下两个半区布设,掏槽孔布置在整个上部开挖面的中部,每对主掏槽孔的开孔孔距大于5.0m,减少钻爆台车主框架宽度范围内的掏槽孔布孔;

8.s3、崩落孔布置,上部崩落孔采用超宽孔距、小抵抗线布孔,孔间距达到130~160cm;两侧及底部崩落孔采用宽孔距布孔,孔距达110-140cm;

9.s4、周边孔布置,在保证光爆效果及超欠挖的前提下,提高周边孔孔距。

10.进一步的,在隧洞(或隧道)开挖爆破崩落孔、底孔布孔时,当崩落孔、底孔的孔距超过常规崩落孔的炮孔间距达20cm及以上时,称为宽孔距布孔;在掏槽孔采用分区布孔时,两个区域间的距离超过常规崩落孔的炮孔间距的取值范围达20cm及以上时,称为宽孔距布孔;

11.对于硬质岩石,当相应硬度围岩崩落孔孔距或分区掏槽的两个分区间距大于等于硬质岩石爆破宽孔距布孔判定值时,可判定为宽孔距布孔。

12.进一步的,在步骤s1中,爆破用的钻爆台车的顶面到洞顶设计开挖线≤1.8m,钻爆台车两侧伸缩平台可延伸到两侧墙设计开挖线任何部位,台车的主框架净宽度应不小于5.0m,以便于掏槽孔宽孔距布孔,出渣运输车辆能顺利通行。

13.进一步的,在步骤s2中,掏槽孔布置在钻爆台车的第2层、第3层位置,掏槽方式采用多级楔形掏槽,上下两半区最大间隔达150cm。

14.进一步的,在步骤s2中,扩大掏槽孔开孔范围,减小钻孔倾角,掏槽孔包括主掏槽孔和内掏槽孔,主掏槽孔布置在钻爆台车两侧主框架部位,主框架第2层、第3层间仅布置内掏槽孔;同时增加辅助掏槽孔,除了内掏槽、主掏槽外,每侧设置了四排辅助掏槽。

15.进一步的,步骤s3中,上部崩落孔位于钻爆台车的顶部,高度1.8m,采用宽孔距、小抵抗线布置,设置3圈上部崩落孔,靠近周边光爆孔的一圈崩落孔,称为外圈崩落孔,孔距取160cm;其他内圈崩落孔逐圈采用梅花型布置,由外向内孔距分别为150cm、130cm,两排崩落孔之间抵抗线取50cm;最下一排崩落孔紧邻掏槽孔,抵抗线根据爆破效果取120~170cm。

16.进一步的,在步骤s2中,崩落孔还包括两侧崩落孔,钻爆作业台车除了顶层外,两侧共设置了3层可伸缩作业平台:第1层、第2层高度均为2.1m,第3层高度1.95m,两侧崩落孔孔距取120cm,抵抗线取60~90cm。

17.进一步的,崩落孔还包括下部崩落孔,钻爆台车最下部的第1层,以下部崩落孔为主,共布置3排,整体按三角形布孔,下部崩落孔孔距取120cm,最上排抵抗线70~90cm,其余各排崩落孔排距60~65cm。

18.进一步的,崩落孔还包括底孔,底孔为整个上层开挖爆破作业面最底部的一排炮孔,为上部开挖面的下部底孔,为非设计开挖轮廓,取孔距120cm、抵抗线60cm。周边光爆孔间距为55cm,抵抗线50~55cm。

19.进一步的,在步骤s1中,钻孔采用手风钻钻孔,钻孔直径周边开挖轮廓采用光面爆破;采用装载机装自卸汽车出渣;

20.炸药为乳化炸药,选用塑料导爆索,爆速不小于6

×

103m/s;

21.雷管:孔内及联炮雷管选用1~14段非电毫秒雷管;起爆雷管选用工业电雷管。

22.与现有技术相比,本发明具有的优点和积极效果如下。

23.1、本发明改变传统布孔方式,提出了“隧洞开挖宽孔距布孔”的方法,通过一系列爆破试验,将原设计上台阶开挖炮孔数量246个减少到181个,有效降低了炮孔数量,实现了快速掘进,在大断面硬质岩石隧洞开挖中,通过采用宽孔距布孔爆破技术,炮孔数量降低了26.42%,有效缩短了钻孔时间,加快了开挖单循环速度,开挖断面102.02m2的情况下实现了主洞上层开挖单面月进尺230.2m的好成绩,实现大断面硬质岩石隧洞开挖炮孔数量少、钻孔时间短、施工进度快的技术效果。

24.2、本技术上部开挖面炮孔主要由掏槽孔、崩落孔、周边孔、底孔组成,炮孔数量可以通过引入“宽孔距布孔”理念,适当扩大崩落孔、底孔间距;合理分区布置掏槽孔;根据光面爆破效果情况合理扩大周边孔间距等方式进行优化减少,有效缩短了钻孔时间,加快了开挖单循环速度,提升了效率,降低了成本,缩短了工期。

附图说明

25.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

26.图1是常规爆破设计炮孔布置图;

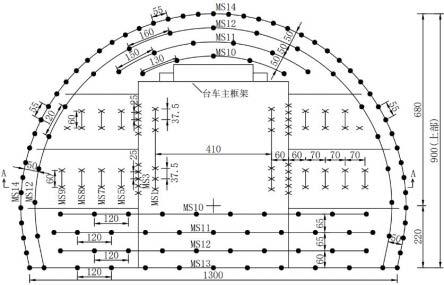

27.图2是本发明一种大跨度硬质岩石隧洞开挖宽孔距布孔方法应用的实施例的上部开挖面炮孔布置图;

28.图3是本发明图2的a-a剖视图。

具体实施方式

29.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

32.下面结合附图对本发明的具体实施例做详细说明。

33.如图1-图3所示,一种大跨度硬质岩石隧洞开挖宽孔距布孔方法,炮孔包括掏槽孔、崩落孔、周边孔和底孔,包括以下步骤,

34.s1、确定开挖方法,进行爆破设计施工,针对隧洞主洞采用分部开挖法施工,上部开挖有掌子面一个临空面,按照洞挖法进行爆破设计施工;下部开挖具有掌子面和顶面两个临空面,按照明挖方法进行爆破设计施工;

35.s2、掏槽孔采用上下两个半区布设,掏槽孔布置在整个上部开挖面的中部,每对主掏槽孔的开孔孔距大于5.0m,减少钻爆台车主框架宽度范围内的掏槽孔布孔,采用上下两个半区分区布孔,上下两个半区主掏槽孔间隔110cm、内掏槽孔间隔135cm、辅助掏槽孔间隔150cm;扩大主掏槽孔的开孔范围,每对主掏槽孔采用的开孔孔距达到5.3m;

36.s3、崩落孔布置,顶部崩落孔采用超宽孔距、小抵抗线布孔,孔距达到130~160cm;两侧及底部崩落孔采用宽孔距布孔,孔距达110-140cm;

37.s4、周边孔布置,在保证光爆效果及超欠挖的前提下,提高周边孔孔距。

38.优选地,在隧洞或隧道开挖爆破崩落孔、底孔布孔时,当崩落孔、底孔的孔距超过常规崩落孔的炮孔间距达20cm及以上时,称为宽孔距布孔;在掏槽孔采用分区布孔时,两个

区域间的距离超过常规崩落孔的炮孔间距的取值范围达20cm及以上时,称为宽孔距布孔;

39.对于硬质岩石,当相应硬度围岩崩落孔孔距或分区掏槽的两个分区间距大于等于硬质岩石爆破宽孔距布孔判定值时,可判定为宽孔距布孔。

40.优选地,在步骤s1中,爆破用的钻爆台车的顶面到洞顶设计开挖线≤1.8m,钻爆台车两侧伸缩平台可延伸到两侧墙设计开挖线任何部位,台车的主框架净宽度应不小于5.0m,以便于掏槽孔宽孔距布孔,出渣运输车辆能顺利通行。保证各个位置钻孔的位置空间需要。

41.优选地,在步骤s2中,掏槽孔布置在钻爆台车的第2层、第3层位置,掏槽方式采用多级楔形掏槽,上下两半区间隔150cm,优选地,在步骤s2中,扩大掏槽孔开孔范围,减小钻孔倾角,掏槽孔包括主掏槽孔和内掏槽孔,主掏槽孔布置在钻爆台车两侧主框架部位,主框架第2层、第3层间仅布置内掏槽孔,减少总爆破孔数量,有效提高掏槽爆破效果;同时增加辅助掏槽孔,除了内掏槽、主掏槽外,每侧设置了四排辅助掏槽,进一步扩大底部掏槽空腔宽度,提高掏槽爆破效果。

42.优选地,步骤s3中,上部崩落孔位于钻爆台车的顶部,高度1.8m,采用宽孔距、小抵抗线布置,设置3圈上崩落孔,靠近周边光爆孔的一圈崩落孔,称为外圈崩落孔,孔距取160cm;其他内圈崩落孔逐圈采用梅花型布置,由外向内孔距分别为150cm、130cm,两排崩落孔之间抵抗线取50cm;最下一排崩落孔紧邻掏槽孔,抵抗线根据爆破效果取120~170cm。

43.优选地,在步骤s2中,崩落孔还包括两侧崩落孔,钻爆作业台车除了顶层外,两侧共设置了3层可伸缩作业平台:第1层、第2层高度均为2.1m,第3层高度1.95m,两侧崩落孔孔距取120cm,抵抗线取60~90cm。优选地,崩落孔还包括下部崩落孔,钻爆台车最下部的第1层,以下部崩落孔为主,共布置3排,整体按三角形布孔,下部崩落孔孔距取120cm,最上排抵抗线70~90cm,其余各排崩落孔排距60~65cm。优选地,崩落孔还包括底孔,底孔为整个上层开挖爆破作业面最底部的一排炮孔,为上部开挖面的下部底孔,为非设计开挖轮廓,取孔距120cm、抵抗线60cm,周边光爆孔间距为55cm,抵抗线50~55cm,减少周边孔钻孔数量。

44.优选地,在步骤s1中,钻孔采用手风钻钻孔,钻孔直径周边开挖轮廓采用光面爆破;采用装载机装自卸汽车出渣;

45.炸药为乳化炸药,选用塑料导爆索,爆速不小于6

×

103m/s;

46.雷管:孔内及联炮雷管选用1~14段非电毫秒雷管;起爆雷管选用工业电雷管。

47.本技术中方法应用的过程中,涉及到设备和适用的条件如下。

48.1、钻孔工具:采用手风钻钻孔,比如yt28型手风钻,钻孔直径40~42mm;也可采用液压凿岩台车,比如两臂钻或三臂钻钻孔,钻孔直径48~52mm。

49.2、辅助设备:如果采用手风钻钻孔,应采用专用钻爆台车作为辅助设备。钻孔、装药工作在钻爆台车上进行。钻爆台车根据断面大小进行设计,具体要求:上层工作平台高度至洞顶设计开挖线≤1.8m,两侧平台应能延伸到两侧墙设计开挖线,以确保各部位钻孔顺利进行。

50.3、适用地质条件:本技术主要适用于硬质岩石:水电工程i~iii类围岩、公路(铁路)工程i~iii级围岩。根据目前多条隧洞的使用情况,岩石硬度范围f=6-12时,应用效果良好。本技术不受地下水、围岩韧性影响。

51.4、适用开挖断面:根据目前使用情况,本技术在隧洞开挖跨度8~15m、高度7~14m

时,应用效果良好。

52.5、开挖断面形状:本技术主要适用于:圆形、城门洞形、马蹄形开挖断面。比如:乌干达卡鲁玛水电站尾水隧洞主洞为马蹄形断面、尾水隧洞出口段为城门洞形;赞比亚下凯富峡水电站引水隧洞为圆形开挖断面。

53.实施例1:某尾水隧洞共两条:1#尾水洞长8705.505m,2#尾水洞长8609.625m,开挖断面呈平底马蹄形,宽13.60~15.20m,高13.45~15.05m,围岩主要为花岗片麻岩,以ii类围岩为主,f=8~10,极少量iii~iv类围岩。

54.尾水隧洞布置8#、9#、10#三条施工支洞,共形成12个开挖作业面。8#施工支洞与2#尾水洞相交于trt(2)2+735.764,全长1167.52m,底坡9.5%;9#施工支洞与2#尾水洞相交于trt(2)5+463.571,全长732.68m,底坡10.42%;10#施工支洞与2#尾水洞相交于trt(2)8+434.940,全长415.32m,底坡11.58%。三条支洞开挖断面洞口段(30~70m)v类围岩呈马蹄形,宽10.64m,高9.40m;其余洞段为ii~iv类围岩,开挖断面均呈城门洞形,宽8.16~8.44m,高7.38~7.52m。

55.表1各支洞开挖作业面承担开挖任务

[0056][0057]

在项目前期策划阶段,尾水隧洞主洞开挖方式采用分部开挖法,上部高度9.0m,平均钻孔深度3.3m设计单循环进尺3.0m。按照传统爆破设计方法进行了爆破设计,炮孔布置情况,见图1。隧洞以ii类围岩为主,f=8~10,属坚硬岩石。根据文献,其崩落孔炮孔间距,按照表2选取,崩落孔间距取80cm、排距取80~85cm。周边孔孔距取50cm、抵抗线取50~55cm。掏槽采用三级楔形掏槽,掏槽孔集中布置在上部掌子面的中下部。上部炮孔总数246个,下部炮孔总数85个。

[0058]

文献:马洪琪,周宇,和孙文.中国水利水电地下工程施工(上册);张志涌.水利水电工程施工技术.北京:中国水利水电出版社,2009。

[0059]

表2常规崩落孔的炮孔间距

[0060][0061]

常规方案存在问题

[0062]

1)钻孔成本问题。上部钻孔数量多达246个,上部掌子面102.02m2,平均每平米炮孔数量2.41个,钻孔数量偏多,钻孔成本偏高。

[0063]

2)钻孔时间问题。钻孔工作在自制钻爆作业台车上进行,按照14部手风钻同时钻

孔,单孔钻孔时间平均20min,则总钻孔时间需要352min,即5.86h。钻孔时间过长,无法在12h内完成一个开挖作业循环,即每天无法实现两茬炮,直接影响开挖进度。

[0064]

通过对以上常规方案存在的问题进行分析梳理,根据本技术的方法,最终确定爆破方案:鉴于开挖断面高度达到13.45m,采用分部开挖法,上部开挖高度9.0m;钻孔采用yt28型手风钻钻孔,钻孔直径掏槽方式采用多级楔形掏槽,分区布置;崩落孔采用宽孔距布孔方式;周边开挖轮廓采用光面爆破;周边孔、崩落孔平均钻孔深度3.8m;采用3.0m3装载机装25t自卸汽车出渣。

[0065]

本技术中,隧洞开挖爆破宽孔距布孔主要是针对崩落孔、底孔和掏槽孔而言的。在隧洞(或隧道)开挖爆破崩落孔、底孔布孔时,当崩落孔、底孔的孔距超过表2中相对应硬度的围岩的取值范围达20cm及以上时,可称为宽孔距布孔;在掏槽孔采用分区布孔时,两个区域间的距离超过表2中相对应硬度的围岩的取值范围达20cm及以上时,也可称为宽孔距布孔。

[0066]

对于硬质岩石,当相应硬度围岩崩落孔孔距或分区掏槽的两个分区间距大于等于表3中数据时,可判定为宽孔距布孔。比如:本文研究的乌干达卡鲁玛尾水隧洞主洞主要为ii类围岩,f=8~10,属坚硬岩石,按表2中崩落孔孔距的正常取值范围应为60~80cm,因此,在实际爆破施工中,当崩落孔、底孔孔距≥100cm;掏槽孔分区布置,两个区域间距离≥100cm时,均可称为宽孔距布孔。

[0067]

表3硬质岩石爆破宽孔距布孔判定值

[0068][0069][0070]

其他如下

[0071]

1、准备爆破器材

[0072]

(1)炸药:崩落孔、掏槽孔及周边光爆孔孔底加强装药均选用印度公司生产乳化炸药,重250g,长27cm;周边光爆孔正常装药段选用中国公司生产乳化炸药,重200g,长35cm。

[0073]

(2)导爆索:选用塑料导爆索,炸药以太安为药芯,外观红色,导爆索直径5.4mm;导爆索装药量10g/m;爆速不小于6

×

103m/s。

[0074]

(3)雷管:孔内及联炮雷管选用1~14段非电毫秒雷管;起爆雷管选用8#普通工业电雷管。

[0075]

2、炮孔布置设计

[0076]

2.1、掏槽孔布置设计

[0077]

1)掏槽孔位置。根据台车结构情况,将掏槽孔布置在整个上部开挖面的中部,即钻爆台车的第2层、第3层位置。掏槽方式采用多级楔形掏槽。

[0078]

2)分区布置掏槽孔。传统掏槽设计方式主要采用集中布孔方式,如图1所示。为了有效降低钻孔数量,将原设计掏槽孔分为上下两个半区,比如,原设计主掏槽孔单侧共10

个,可分为上部5个、下部5个,上下两个半区间隔110cm;原设计内掏槽孔单侧共9个,减少至6个,上部3个、下部3个,上下两半区间隔135cm;辅助掏槽孔根据爆破效果情况,可减少至单侧4个,上部2个、下部2个,上下两半区间隔150cm。

[0079]

3)扩大主掏槽孔开孔范围。原设计图1中,每对主掏槽孔的开孔距离3.0m、钻孔倾角70

°

;每对内掏槽孔的开孔距离2.2m、钻孔倾角63

°

。为减少总爆破孔数量,可以扩大主掏槽孔、内掏槽孔的开孔范围,从而减小主掏槽孔、内掏槽孔与掌子面的夹角,这可以有效提高掏槽爆破效果。

[0080]

某尾水隧洞主洞钻爆台车主框架设计宽度5.3m,将主掏槽孔布置于两侧主框架部位,每对主掏槽孔的开孔距离5.3m、钻孔倾角59

°

;主框架第2层、第3层间仅布置内掏槽孔,内掏槽孔位于主掏槽孔内侧60cm,每对内掏槽孔开孔距离4.1m,钻孔倾角52

°

。可见,主掏槽孔、内掏槽孔的开孔距离远远大于原设计开孔距离,钻孔倾角远小于原设计钻孔倾角。

[0081]

4)增加辅助掏槽孔。原设计图1中,除了内掏槽、主掏槽外,每侧设置了两排辅助掏槽孔,每对最外侧辅助掏槽的底部开孔距离3.8m左右,底部掏槽空腔的宽度偏小。为了进一步扩大底部掏槽空腔宽度,提高掏槽爆破效果,可在现有2排辅助掏槽的基础上,每侧再增加2排辅助掏槽,这样每侧辅助掏槽排数增加到4排,设计底部掏槽空腔宽度将达到9.8m左右。

[0082]

2.2、崩落孔布置设计

[0083]

1)上部崩落孔布置设计。上部崩落孔位于钻爆作业台车的顶部,高度1.8m,可采用宽孔距、小抵抗线(或小排距)布置,设置3圈崩落孔。靠近周边光爆孔的一圈崩落孔,通常称为外圈崩落孔,根据施工支洞爆破试验效果并考虑围岩自重,孔距可取160cm;其他内圈崩落孔逐圈采用梅花型布置,由外向内孔距分别为150cm、130cm。两排崩落孔之间抵抗线(或排距)取50cm;最下一排崩落孔紧邻掏槽孔,考虑岩体自重作用,抵抗线根据爆破效果可取120~170cm。

[0084]

2)两侧崩落孔布置设计。钻爆作业台车除了顶层外,两侧共设置了3层可伸缩作业平台:第1层、第2层高度均为2.1m,第3层高度1.95m。两侧崩落孔孔距取120cm,抵抗线60~90cm。

[0085]

3)下部崩落孔布置设计。钻爆台车最下部的第1层,以下部崩落孔为主,共布置3排,整体按三角形布孔。下部崩落孔孔距取120cm,最上排抵抗线70~90cm,其余各排崩落孔排距60~65cm。

[0086]

4)底孔布置设计。底孔为整个上层开挖爆破作业面最底部的一排爆破孔。如果是底部设计开挖轮廓部位,应按照底板光面爆破设计。本设计中底孔为上部开挖面的下部底孔,为非设计开挖轮廓,可以按照普通崩落孔设计,取孔距120cm、抵抗线60cm。

[0087]

2.3、适当扩大周边孔的孔距

[0088]

某尾水隧洞主洞主要为ii类围岩,原设计周边孔间距50cm,基本合理。为了尽量减少周边孔钻孔数量,在保证光面爆破效果及超欠挖的前提下,可以将周边光爆孔间距调整到55cm,抵抗线50~55cm。

[0089]

2.4典型炮孔布置

[0090]

形成了某尾水隧洞主洞开挖典型炮孔布置图,见图2和图3所示。

[0091]

优化后的典型爆破设计参数,见表4。

[0092]

表4典型爆破设计参数表

[0093][0094]

注:上部开挖高度9.0m,开挖面积102.02m2,炸药单耗345.85/(102.02

×

3.75)=0.904kg/m3。

[0095]

优化后的宽孔距爆破设计方案,首先通过8#支洞施工的2#主洞上游作业面开始进行爆破试验,试验洞段具体桩号trt(2)2+670.0~trt(2)2+594.9。该洞段围岩为花岗片麻岩,完整性较好,节理裂隙不发育,f=8~10,属ii类围岩。爆破试验共进行了20茬炮,平均单循环钻孔深度3.8m,总进尺达到75.1m,平均单循环进尺3.75m,爆破效率达到98.7%,周边光面爆破半孔率达到95.7%,径向平均超挖9.8cm。

[0096]

在某尾水隧洞8#施工支洞区域的2#主洞上游进行的宽孔距爆破试验取得成功后,先是在该区域的2#主洞下游、1#主洞上游、1#主洞下游等3个开挖工作面进行了推广应用,均取得了较好的爆破效果。随后在9#施工支洞区域主洞的4个开挖作业面、10#施工支洞区域主洞的2个开挖作业面得到了全面推广应用,从而实现了宽孔距爆破技术在整个某尾水隧洞主洞开挖中的全面应用。

[0097]

2015年11月,8#支洞工区1#主洞上游上层开挖创造了月进尺230.2m的记录,其上层开挖高度9.0m、宽13.6m,开挖断面面积102.02m2;2015年12月,10#支洞工区1#主洞上游上层开挖创造了月进尺257.1m的记录;自2015年11月开始,主洞的10个主要开挖作业面上层开挖能力均达到月进尺200m以上,远超过原计划上层开挖月进尺150m的目标,成功实现了快速掘进。

[0098]

经济效益分析

[0099]

爆破设计优化前后,经济效益情况对比,见表5。不难看出:通过采用宽孔距布孔设

计方案,并加强施工组织管理,平均单循环进尺由3.0m提高到3.75m,提高了25%;平均日进尺由5.0m,提高到日进尺7.5m,提高了50%;单方岩石耗孔长度由2.73m,下降到1.88m,降低了31.1%;炸药单耗由1.635kg/m3,下降到0.904kg/m3,降低了44.7%;雷管单耗0.71发/m3,下降到0.40发/m3,降低了43.7%;导爆索消耗由每米进尺73.67m,下降到61.33m,降低了16.8%。

[0100]

表5优化前后经济效益分析对比

[0101][0102]

[0103]

降低成本情况

[0104]

某尾水隧洞双洞总长17315m,采用了宽孔距布孔爆破技术,按照上层开挖断面102.02m2计算,上层开挖方量1766476.3m3,优化后降低成本情况,见表6。不难看出,通过采用宽孔距布孔及掏槽布置优化,共节约成本5374.99万元。

[0105]

表6优化前后降低成本情况

[0106][0107][0108]

提前工期情况

[0109]

某尾水隧洞工程双线主洞总长17315m,于2014年5月下旬,3个施工支洞陆续开工,此时工期已经延后9个多月,10个主要开挖作业面必须保证上层开挖单面月进尺180m以上,才能满足总工期要求。通过采用宽孔距爆破技术,优化爆破设计方案,最终实现了10个主要开挖作业面单面平均月进尺206m的好成绩。至2016年5月8日,某尾水隧洞主洞上层开挖工作全部结束,比业主咨询方批复的计划节点工期目标提前了165天。

[0110]

针对某尾水隧洞项目,根据围岩实际情况对主洞爆破设计进行了优化,提出了宽孔距布孔理念,优化了掏槽结构,适当扩大了周边孔间距,同时提高了单循环进尺,最终提前165天实现了1#主洞、2#主洞的全线贯通,为某水电站工程的顺利完工奠定了坚实的基础。

[0111]

本技术在某水电站尾水隧洞1#主洞、2#主洞施工中得到了全面应用。原设计中有2198.71m的ⅲ类围岩,本技术成果应用后,由于开挖光面爆破效果良好,提高了围岩自稳能力,ⅲ类围岩的开挖外观质量实际上完全达到ⅱ类围岩的外观质量水平,因此,使大量的按ⅲ类围岩施工洞段变成了按照ⅱ类围岩施工。ⅲ类围岩支护转变成ⅱ类围岩支护每米可节省4082.42元的支护费用和3668.28元的衬砌成本,按2198.71m计算,节省成本1704.15万元。

[0112]

实施例2:2017年7月~2018年5月,本技术成果在赞比亚下凯富峡水电站引水隧洞得到了进一步推广应用,同样取得了良好的爆破效果。赞比亚下凯富峡水电站引水隧洞长4476.52m,开挖断面呈圆形,开挖直径12m,围岩主要为花岗岩,ⅱ~ⅲ类围岩为主,地下水不发育,围岩完整性较好,坚固系数f=10~12。

[0113]

引水隧洞分为上下两层开挖,自2017年7月28日引水隧洞上层开挖开始,至2018年5月25日下层开挖全部结束。上层开挖高度9m,爆破设计中崩落孔、掏槽孔、周边孔等均采用了同样的宽孔距布孔技术;上层钻孔采用yt28手风钻,钻孔直径42mm;钻孔及装药工作站在钻爆台车上进行;掏槽孔、崩落孔采用32mm乳化炸药,1~13段非电毫秒雷管引爆;周边孔采用25mm乳化炸药,导爆索引爆;平均单循环进尺3.9m,月开挖64-65个循环,上层开挖月进尺达到250m以上,有效地加快了引水隧洞开挖进度。最终通过精心组织、严格把控,提前进度计划25天完成了整个引水隧洞的开挖支护工作,并在开挖过程中取得了良好的爆破效果。

[0114]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1