一种抗菌聚碳酸酯薄膜及其制备方法与流程

1.本发明涉及聚碳酸酯薄膜技术领域,具体涉及一种抗菌聚碳酸酯薄膜及其制备方法。

背景技术:

2.聚碳酸酯薄膜具有良好的综合性能,普通薄膜为无色透明,透光率在90%以上,薄膜不仅电性能优异,而且具有较高的拉伸强度和刚性,耐冲击性也是热塑性塑料中较高的。聚碳酸酯薄膜的吸水率及制品成型收缩率低,抗蠕变性能优良,因而在不同的温度、湿度条件下制品的尺寸稳定,适合制作精密元件特别是其耐寒性和耐热性十分优异,可在100℃~130℃较宽的范围内长期工作。

3.由于聚碳酸酯薄膜透明无毒、无味、无嗅,其印刷性以及蒸镀金属、真空吸塑成型等二次加工性能也非常好,可加工复制成各种漂亮的装磺,或同其它材料制成各种复合制品。产品主要应用于:汽车工业和电子、电器工业、薄膜开关、铭板、液晶显示屏以及工业机械零件、镀镜、各种标牌、印刷、防护面罩、太阳帽、太阳镜等领域。

4.目前广泛使用在电子产品、电器以及医疗器械上的铭牌或标牌大多都是采用聚碳酸酯薄膜制作的,由于标识作用的需要,这类聚碳酸酯薄膜通常由透明聚碳酸酯薄膜和印刷层组成,在使用中存在以下缺点。首先,现有的由聚碳酸酯薄膜制成的铭牌或标牌不具有抗菌效果或抗菌性能较差,限制了其在人们日常接触较多的电子产品、生活电器以及医疗器械等领域的应用;其次,现有技术在制作聚碳酸酯铭牌或标牌时,通常在透明的聚碳酸酯薄膜的一面印刷油墨,由于油墨中含有大量的有机溶剂和有机物,容易对环境产生污染;另一方面,在聚碳酸酯薄膜的表面印刷油墨后,会导致产品批次性色差较大,同时制作的产品表面横纹比较严重,影响产品的使用效果。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的缺陷,提供一种抗菌聚碳酸酯薄膜及其制作方法,旨在解决现有的聚碳酸酯薄膜抗菌性较差、产品批次性色差大以及产品表面横纹严重等问题。

6.为实现上述目的,本发明的技术方案是提供了一种抗菌聚碳酸酯薄膜,包括第一聚碳酸酯薄膜层和第二聚碳酸酯薄膜层,所述第一聚碳酸酯薄膜层的组分包括聚碳酸酯树脂和无机缓释型抗菌剂,所述第二聚碳酸酯薄膜层包括聚碳酸酯树脂、色素填料、抗氧剂、润滑剂。

7.为了使聚碳酸酯薄膜具有抗菌效果,同时避免因印刷油墨产生的产品批次性色差以及制作横纹,本发明采用的技术方案是,将聚碳酸酯薄膜设计成两层结构,外层为抗菌聚碳酸酯薄膜(pc)层,内层为带有色彩的聚碳酸酯薄膜(pc)层。抗菌pc层即第一pc层为缓释型抗菌层,其组分包括pc树脂和无机缓释型抗菌剂,和有机抗菌剂相比,无机抗菌剂具有更好的杀菌效率,并且具有成本低,环保无污染等优点。内层有色pc层是通过在pc树脂中加入

色素填料和其他添加剂制备而成,由于内层是与产品直接接触的,仅在外层添加抗菌剂不仅可以使得pc膜具有较好的抗菌性能,也能减少抗菌剂的使用量,从而降低产品的制作成本。向pc树脂中加入色素填料和其他填充剂以制备第二pc粒料,并通过挤出机挤出制备有色pc膜,由于不需要制备印刷层,从而大大降低了因印刷油墨产生的批次性产品色差的概率。

8.进一步优选的技术方案为,按质量百分含量计,所述第一聚碳酸酯薄膜层的组分包括聚碳酸酯树脂95~98.5%、纳米银0.05~0.3%、纳米氧化锌0.5~2%、缓释氟离子抗菌剂0.5~2%、硅烷偶联剂0.3~2%。为了使得聚碳酸酯薄膜具备抗菌的效果,研究人员通常会向聚碳酸酯树脂中加入抗菌剂,或者在聚碳酸酯薄膜的表面制作抗菌涂层。在聚碳酸酯薄膜的表面制作抗菌涂层不仅会增加产品的制作工序,大大增加了产品的制作成本,另一方面,涂层的耐磨性较差,使用寿命较短,长时间使用后,涂层会部分或全部脱落,影响客户的使用体验。在聚碳酸酯树脂中加入抗菌剂并制作聚碳酸酯薄膜是目前最常用的制作抗菌薄膜的方法,而银离子抗菌剂是最常用的抗菌剂。虽然银离子抗菌剂有较好的抗菌性能,但将银离子抗菌剂与聚碳酸酯树脂混合并在高温下熔融挤出的过程中,随着温度的升高,银离子会逐渐挥发,同时抗菌剂的抗菌性能有所减弱,使得最终产品的抗菌性能大大降低。

9.为了进一步提升聚碳酸酯薄膜的抗菌性能,本发明进一步采用的技术方案是,向聚碳酸酯树脂中加入无机抗菌剂以制作第一pc层,其中无机抗菌剂包括纳米银、纳米氧化锌和缓释氟离子抗菌剂,缓释氟离子抗菌剂的加入不仅可以使聚碳酸酯薄膜在使用的过程中不断释放氟离子,进一步提升产品的抗菌性能,而且氟离子的的加入可以提升银离子的耐高温性能,使得银离子在熔融的过程中不易挥发,最终产品在使用的过程中会逐渐释放银离子,起到杀菌抑菌的作用。同时,缓释氟离子抗菌剂与聚碳酸酯有良好的相容性,缓释氟离子抗菌剂可以更均匀的被分散在聚碳酸酯薄膜中。为了进一步增加抗菌剂的分散性,第一pc层的组分中还含有硅烷偶联剂,硅烷偶联剂的加入可以促进纳米银和氧化锌以及缓释氟离子抗菌剂的分散。

10.进一步优选的技术方案为,按质量百分含量计,所述第二聚碳酸酯薄膜层的组分包括聚碳酸酯树脂97~99%、色素填料0.5~2.5%、抗氧剂0.05~0.1%、润滑剂0.15~0.5%。优选的,聚碳酸酯树脂的含量可以是97%、97.5%、98%、98.5%或99%,色素填料的含量可以是0.5%、1%、1.5%、2%或2.5%,抗氧剂含量优选0.05%、0.06%、0.07%、0.08%、0.09%或0.1%,润滑剂含量优选0.15%、0.2%、0.3%、0.4%或0.5%。

11.进一步优选的技术方案为,所述缓释氟离子抗菌剂包括氟盐,所述氟盐包括氟化钡、氟化钠、氟化钾中的一种或几种的混合物。

12.进一步优选的技术方案为,在第二聚碳酸酯薄膜层中,按质量百分含量计,所述色素填料包括炭黑0.5%~1%、钛黄0.05%~0.1%、二氧化钛0.5%~1%。

13.进一步优选的技术方案为,所述润滑剂包括内润滑剂和外润滑剂,按质量百分含量计,所述内润滑剂的含量为0.08%~0.1%,所述外润滑剂的含量为0.08%~0.1%。内润滑剂主要是在聚合物加工过程中减少聚合物分子链内摩擦力的润滑剂,内润滑剂与聚合物的相容性良好,可以均匀的分散到分子链之间,提高聚合物的流动性,改进制品的表面光洁度。外润滑剂加入到聚碳酸酯中制作成pc膜后,往往会迁移到聚碳酸酯薄膜的表面,在界面处形成一个润滑剂分子层,从而改善薄膜的表面性状。外润滑剂通常选自一些高级脂肪酸、

有机蜡产品。

14.本发明还提供了一种抗菌聚碳酸酯薄膜的制备方法,包括以下步骤:

15.(1)将无机抗菌剂放入高速搅拌机中混匀,并将其与聚碳酸酯树脂经高速混料机充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,挤出造粒,得第一聚碳酸酯粒料;

16.(2)将色素填料在高速搅拌机中混匀,并将其与聚碳酸酯树脂、抗氧剂、润滑剂通过超声波进行混合分散,充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,挤出造粒,得第二聚碳酸酯粒料;

17.(3)分别将第一聚碳酸酯粒料和第二聚碳酸酯粒料投入真空干燥机中进行干燥;

18.(4)将充分干燥后的第一聚碳酸酯粒料和第二聚碳酸酯粒料分别导入挤出机中,熔融共混物经t型模具,熔融挤出;经t型模具流出的熔体经过一面钢辊一面胶辊压延、定型后,拉制出聚碳酸酯薄膜。

19.进一步优选的技术方案为,在步骤(1)和步骤(2)中,熔融造粒时的温度为180~230℃。

20.进一步优选的技术方案为,在步骤(2)中,超声波频率为20~40khz,分散速度5000~8000r/min,分散时间为30~60min;为了改善产品批次性色差大以及产品表面的横纹,除了改善产品的结构,去除掉印刷工序外,另一个主要的改进点在于,熔融粒料经模头挤出后,经一面钢辊一面胶辊进行压延定型。在实际制作产品时发现,当聚碳酸酯薄膜膜厚较厚时,如果压延时采用两面均为钢辊的设备进行,则在聚碳酸酯薄膜的表面会留下横纹。而如果使用一面为胶辊,另一面为钢辊的设备进行压延定型,则可以有效减少横纹的出现,进一步提升产品的质量。

21.本发明的优点和有益效果在于:

22.1、将聚碳酸酯薄膜设置成包括第一pc层和第二pc层的结构,第一pc层内的无机缓释型抗菌剂使pc膜具有更好的杀菌效率,成本低,环保无污染。通过向pc树脂中加入色素填料和其他填充剂来制备第二pc粒料,并通过挤出机挤出制备有色pc膜,由于不需要制备印刷层,从而避免了印刷横纹的出现,也大大降低了因印刷油墨产生的批次性产品色差的概率。

23.2、缓释氟离子抗菌剂的加入不仅可以使聚碳酸酯薄膜在使用的过程中不断释放氟离子,进一步提升产品的抗菌性能,而且氟离子的的加入可以提升银离子的耐高温性能,使得银离子在熔融的过程中不易挥发,最终产品在使用的过程中会逐渐释放银离子,起到杀菌抑菌的作用。同时缓释氟离子抗菌剂与聚碳酸酯有较好的相容性,可较均匀地分散在聚碳酸酯薄膜内。

24.3、熔融粒料经模头挤出后,经一面钢辊一面胶辊进行压延定型,可以有效减少横纹的出现,进一步提升产品的质量。

具体实施方式

25.下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

26.实施例1

27.一种抗菌聚碳酸酯薄膜,包括第一聚碳酸酯薄膜层和第二聚碳酸酯薄膜层,按质

量百分含量计,第一聚碳酸酯薄膜层的组分包括聚碳酸酯树脂95%、纳米银0.3%、纳米氧化锌2%、氟化钠0.7%、硅烷偶联剂2%。第二聚碳酸酯薄膜层的组分包括聚碳酸酯树脂97%、炭黑1%、钛黄0.1%、二氧化钛1.5%、抗氧剂0.1%、内润滑剂0.1%、外润滑剂0.2%。

28.一种抗菌聚碳酸酯薄膜的制备方法,包括以下步骤:

29.(1)将无机抗菌剂放入高速搅拌机中混匀,并将其与聚碳酸酯树脂经高速混料机充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,熔融时温度为180℃,熔融后挤出造粒,得第一聚碳酸酯粒料;

30.(2)将色素填料在高速搅拌机中混匀,并将其与聚碳酸酯树脂、抗氧剂、润滑剂通过超声波进行混合分散,充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,挤出造粒,得第二聚碳酸酯粒料,超声波频率为20khz,分散速度5000r/min,分散时间为30min,熔融造粒时温度为180℃;

31.(3)分别将第一聚碳酸酯粒料和第二聚碳酸酯粒料投入真空干燥机中进行干燥;

32.(4)将充分干燥后的第一聚碳酸酯粒料和第二聚碳酸酯粒料分别导入挤出机中,熔融共混物经t型模具,在温度为200℃的条件下熔融挤出;经t型模具流出的熔体经过一面钢辊一面胶辊压延、定型后,拉制出聚碳酸酯薄膜。

33.实施例2

34.一种抗菌聚碳酸酯薄膜,包括第一聚碳酸酯薄膜层和第二聚碳酸酯薄膜层,按质量百分含量计,第一聚碳酸酯薄膜层的组分包括聚碳酸酯树脂96%、纳米银0.05%、纳米氧化锌2%、氟化钠0.5%、硅烷偶联剂1.45%。第二聚碳酸酯薄膜层的组分包括聚碳酸酯树脂99%、炭黑0.2%、钛黄0.06%、二氧化钛0.5%、抗氧剂0.06%、内润滑剂0.06%、外润滑剂0.08%。

35.一种抗菌聚碳酸酯薄膜的制备方法,包括以下步骤:

36.(1)将无机抗菌剂放入高速搅拌机中混匀,并将其与聚碳酸酯树脂经高速混料机充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,熔融时温度为200℃,熔融后挤出造粒,得第一聚碳酸酯粒料;

37.(2)将色素填料在高速搅拌机中混匀,并将其与聚碳酸酯树脂、抗氧剂、润滑剂通过超声波进行混合分散,充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,挤出造粒,得第二聚碳酸酯粒料,超声波频率为30khz,分散速度6000r/min,分散时间为50min,熔融造粒时温度为200℃;

38.(3)分别将第一聚碳酸酯粒料和第二聚碳酸酯粒料投入真空干燥机中进行干燥;

39.(4)将充分干燥后的第一聚碳酸酯粒料和第二聚碳酸酯粒料分别导入挤出机中,熔融共混物经t型模具,在温度为250℃的条件下熔融挤出;经t型模具流出的熔体经过一面钢辊一面胶辊压延、定型后,按一定的拉膜速率拉制出聚碳酸酯薄膜。

40.实施例3

41.一种抗菌聚碳酸酯薄膜,包括第一聚碳酸酯薄膜层和第二聚碳酸酯薄膜层,按质量百分含量计,第一聚碳酸酯薄膜层的组分包括聚碳酸酯树脂97%、纳米银0.2%、纳米氧化锌0.5%、缓释氟化钠2%、硅烷偶联剂0.3%。第二聚碳酸酯薄膜层的组分包括聚碳酸酯树脂98.24%、炭黑0.5%、钛黄0.05%、二氧化钛1%、抗氧剂0.05%、内润滑剂0.08%、外润滑剂0.08%。

42.一种抗菌聚碳酸酯薄膜的制备方法,包括以下步骤:

43.(1)将无机抗菌剂放入高速搅拌机中混匀,并将其与聚碳酸酯树脂经高速混料机充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,熔融时温度为200℃,熔融后挤出造粒,得第一聚碳酸酯粒料;

44.(2)将色素填料在高速搅拌机中混匀,并将其与聚碳酸酯树脂、抗氧剂、润滑剂通过超声波进行混合分散,充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,挤出造粒,得第二聚碳酸酯粒料,超声波频率为40khz,分散速度6000r/min,分散时间为60min,熔融造粒时温度为200℃;

45.(3)分别将第一聚碳酸酯粒料和第二聚碳酸酯粒料投入真空干燥机中进行干燥;

46.(4)将充分干燥后的第一聚碳酸酯粒料和第二聚碳酸酯粒料分别导入挤出机中,熔融共混物经t型模具,在温度为230℃的条件下熔融挤出;经t型模具流出的熔体经过一面钢辊一面胶辊压延、定型后,按一定的拉膜速率拉制出聚碳酸酯薄膜。

47.实施例4

48.一种抗菌聚碳酸酯薄膜,包括第一聚碳酸酯薄膜层和第二聚碳酸酯薄膜层,按质量百分含量计,第一聚碳酸酯薄膜层的组分包括聚碳酸酯树脂98.5%、纳米银0.08%、纳米氧化锌0.5%、氟化钠0.6%、硅烷偶联剂0.32%。第二聚碳酸酯薄膜层的组分包括聚碳酸酯树脂98.46%、炭黑0.6%、钛黄0.06%、二氧化钛0.6%、抗氧剂0.08%、内润滑剂0.1%、外润滑剂0.1%。

49.一种抗菌聚碳酸酯薄膜的制备方法,包括以下步骤:

50.(1)将无机抗菌剂放入高速搅拌机中混匀,并将其与聚碳酸酯树脂经高速混料机充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,熔融时温度为230℃,熔融后挤出造粒,得第一聚碳酸酯粒料;

51.(2)将色素填料在高速搅拌机中混匀,并将其与聚碳酸酯树脂、抗氧剂、润滑剂通过超声波进行混合分散,充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融,挤出造粒,得第二聚碳酸酯粒料,超声波频率为30khz,分散速度8000r/min,分散时间为30min,熔融造粒时温度为230℃;

52.(3)分别将第一聚碳酸酯粒料和第二聚碳酸酯粒料投入真空干燥机中进行干燥;

53.(4)将充分干燥后的第一聚碳酸酯粒料和第二聚碳酸酯粒料分别导入挤出机中,熔融共混物经t型模具,在温度为280℃的条件下熔融挤出;经t型模具流出的熔体经过一面钢辊一面胶辊压延、定型后,按一定的拉膜速率拉制出聚碳酸酯薄膜。

54.对比例1

55.一种聚碳酸酯薄膜,包括聚碳酸酯薄膜层和油墨层,按质量百分含量计,聚碳酸酯薄膜层的组分包括聚碳酸酯树脂98.7%、二氧化钛1%、抗氧剂0.1%、内润滑剂0.1%、外润滑剂0.1%。

56.一种聚碳酸酯薄膜的制备方法,包括以下步骤:

57.(1)将二氧化钛、抗氧剂、内润滑剂和外润滑剂放入高速搅拌机中混匀,并将其与聚碳酸酯树脂经高速混料机充分均匀混合后自喂料机进入双螺杆挤出机中进行熔融挤出造粒,得聚碳酸酯粒料,熔融挤出温度为200℃;

58.(2)将聚碳酸酯粒料投入真空干燥机中进行干燥;

59.(3)将充分干燥后的聚碳酸酯粒料导入挤出机中,熔融共混物经t型模具,熔融挤出;经t型模具流出的熔体经过两面钢辊压延、定型后,拉制出聚碳酸酯薄膜;

60.(4)在步骤(3)制得的聚碳酸酯薄膜的一面印刷上黑灰色油墨并烘干。

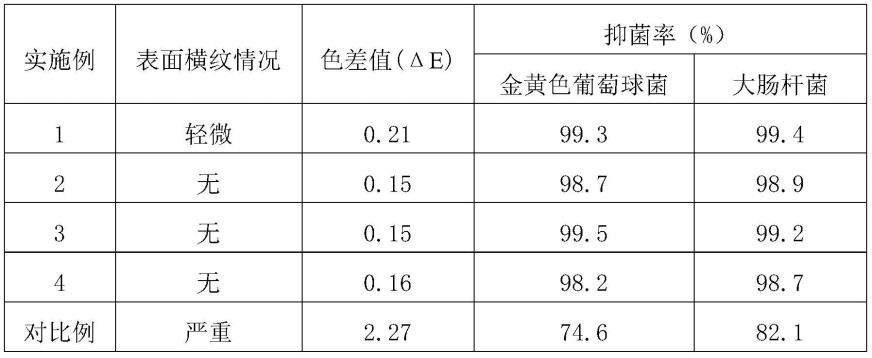

61.取实施例1~4和对比例1中制备的聚碳酸酯薄膜,使用色度测试仪对其色度值进行检测,记录下色差值δe,观察膜表面横纹情况,并按照标准qb/t 2591 2003对其进行抗菌性能的测试,测试结果见下表。

[0062][0063]

从表中数据可以看出,本发明的聚碳酸酯薄膜不仅有较高的抑菌率,可杀死98%以上的金黄色葡萄球菌和大肠杆菌,同一批次的产品基本无色差,仅少数产品表面有极为轻微的横纹。

[0064]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1