一种射线屏蔽复合材料及其制备方法

1.本发明涉及射线防护领域,尤其涉及一种射线屏蔽复合材料及其制备方法。

背景技术:

2.x射线以及γ射线在医疗检测、诊断、治疗和工业探伤等领域具有重要作用。目前,世界范围内最好的射线屏蔽材料依然是含铅材料(德国mavig),但是以其为屏蔽源的材料通常笨重;尽管如此,铅、铋等元素在40~80kev区间内存在弱吸收的问题,使得其在低能射线区的防护效能较差。为此,可通过加入k层吸收边相对较低的稀土元素来解决此问题。

3.实际上,防护粒子在基体中的分散与分布对于材料的防护性能有直接影响,通过多层交叠与致密金属层的引入可以增加粒子对射线的康普顿散射等相互作用,进而在重量较小的情况下即可实现高防护效率。然而,金属镀层与树脂的结合力一般较弱,裸露在外经过外界拖拽、摩擦便会出现破损导致失效。同时,由于铅粉等填料在高温混炼过程中会出现烧结成块,大面积聚集无法分散等问题。因此,提供一种具有较好防护效果且不团聚的射线屏蔽材料具有重要意义。

技术实现要素:

4.本发明解决的技术问题在于提供一种射线屏蔽复合材料,本技术提供的射线屏蔽复合材料具有质轻和防护效果好的效果,且解决了铅粉等填料高温烧结团聚的问题。

5.有鉴于此,本技术提供了一种射线屏蔽复合材料,包括第一高分子基屏蔽层、复合于所述第一高分子基屏蔽层的金属层和复合于所述金属层表面的第二高分子基屏蔽层;

6.所述第一高分子基屏蔽层和所述第二高分子基屏蔽层中包括基体树脂,所述基体树脂的密度小于1.0g/cm3,125℃熔融指数为12~22g/10min。

7.优选的,所述第一高分子基屏蔽层和所述第二高分子基屏蔽层中还包括屏蔽料和分散剂;,所述第一高分子基屏蔽层和所述第二高分子基屏蔽层中所述基体树脂、所述屏蔽料和所述分散剂的含量独立的分别为5~30重量份、100重量份、1~5重量份。

8.优选的,所述基体树脂选自低密度聚乙烯、乙烯-辛烯共聚物、乙烯-丙烯共聚物和乙烯-醋酸乙烯共聚物中的一种或多种。

9.优选的,所述屏蔽料包括60~98重量份的铅、钨和钽中的一种或多种,2~40重量份的氧化铈、氧化钆、氧化钐和氧化铒中的一种或多种。

10.优选的,所述金属层中的金属选自金、钨和钽中的一种或多种。

11.优选的,所述第一高分子基屏蔽层的厚度为0.1~10mm,所述金属层的厚度为0.1~2μm,所述第二高分子基屏蔽层的厚度为0.1~10mm。

12.本技术还提供了所述的射线屏蔽复合材料的制备方法,包括以下步骤:

13.将第一高分子基屏蔽层置于磁控溅射腔内进行金属溅射,得到金属镀层;

14.在所述金属镀层表面覆盖第二高分子基屏蔽层,热压复合,得到射线屏蔽复合材料。

15.优选的,所述第一高分子基屏蔽层和所述第二高分子基屏蔽层的制备方法具体为:

16.将基体树脂、屏蔽粉料和分散剂加入双螺杆中,于100~150℃混炼挤出。

17.优选的,所述磁控溅射腔内,气压为2~5

×

10-3

pa,所述金属溅射的时间为2~10h。

18.优选的,所述热压的温度为50~150℃,压力为0.2~0.5mpa,时间为5~10s。

19.本技术提供了一种射线屏蔽复合材料,其包括依次复合的第一高分子基屏蔽层、金属层和第二高分子基屏蔽层,其中所述第一高分子基屏蔽层和所述第二高分子基屏蔽层的密度小于1.0g/cm3,125℃熔融指数为12~22g/10min;本技术提供的射线屏蔽复合材料通过对高分子基屏蔽层中基体树脂的密度和熔融指数进行限定,使得其可在100~120℃进行混炼加工,不仅可以解决铅粉等屏蔽料高温烧结团聚的问题,还可减轻射线屏蔽复合材料的比重,减轻助剂使用及硫化工艺等,在一定程度上实现节能环保;进一步的,本技术提供的射线屏蔽复合材料通过三层结构将金属层置于中间位置,两侧的高分子基屏蔽层作为保护壳层,可有效避免外界摩擦、拖拽导致的金属层破坏,解决金属镀层与树脂层结合力差的问题。

附图说明

20.图1为本发明提供的x射线屏蔽复合材料的结构示意图;

21.图2为本发明实施例1和对比例2制备的高分子基屏蔽层混炼料的宏观示意图。

具体实施方式

22.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

23.鉴于现有技术中填料等在混炼过程中会出现团聚的问题,本技术提供了一种射线屏蔽复合材料,其通过采用特定密度和熔融指数的基体树脂,解决了铅粉等填料高温烧结团聚的问题,同时还可减轻材料的比重;具体的,本发明实施例公开了一种射线屏蔽复合材料,包括第一高分子基屏蔽层、复合于所述第一高分子基屏蔽层的金属层和复合于所述金属层表面的第二高分子基屏蔽层;

24.所述第一高分子基屏蔽层和所述第二高分子基屏蔽层中包括基体树脂,所述基体树脂的密度小于1.0g/cm3,125℃熔融指数为12~22g/10min。

25.在射线屏蔽复合材料中,其包括第一高分子基屏蔽层、金属层和第二高分子基屏蔽层;其中所述第一高分子基屏蔽层和所述第二高分子基屏蔽层的材料可以相同,也可以不同,对此本技术没有特别的限制。

26.以所述第一高分子屏蔽层为例,所述第一高分子基屏蔽层中包括基体树脂、屏蔽料和分散剂,其中,所述基体树脂选自低密度聚乙烯、乙烯-辛烯共聚物、乙烯-丙烯共聚物和乙烯-醋酸乙烯共聚物中的一种或多种,所述基体树脂的密度小于1.0g/cm3,125℃熔融指数为12~22g/10min;具体的,所述基体树脂的密度为0.80~0.95g/cm3,125℃熔融指数为18~22g/10min。上述特征的基体树脂的选择使得加工温度降低,有效解决了铅粉、铋粉等在高温加工时团聚结块的问题。所述基体树脂的来源可以为市售产品,也可以按照本领

域常规方法制备得到。所述屏蔽料包括60~98重量份的铅、钨和钽中的一种或多种,2~40重量份的氧化铈、氧化钆、氧化钐和氧化铒中的一种或多种;即本技术中,所述屏蔽料同时包括金属材料和金属氧化物材料;具体的,所述屏蔽料包括60~90重量份的铅、钨和钽中的一种或多种,10~40重量份的氧化铈、氧化钆、氧化钐和氧化铒中的一种或多种。对于本技术所述屏蔽料,原子序数大的金属材料越多,则屏蔽效果相对较好,金属氧化物用于弥补材料在40~88kv的弱吸收区,使得低能情况下的射线防护效率能更高。所述分散剂为本领域技术人员熟知的分散剂,可选自阴离子型分散剂,也可选自阳离子型分散剂,对此本技术不进行特别的限制。在所述第一高分子基屏蔽层中,包括5~30重量份的基体树脂、100重量份的屏蔽料和1~5重量份的分散剂;具体的,所述基体树脂的含量为10~20重量份、100重量份的屏蔽料和2~4重量份的分散剂。

27.本技术所述第二高分子基屏蔽层中材料的具体说明与所述第一高分子基屏蔽层中材料的具体说明相同,此处不进行赘述。

28.按照本发明,所述第一高分子基屏蔽层和所述第二高分子基屏蔽层之间的金属层的设置可提高射线的防护效果,且所述第一高分子基屏蔽层的厚度为0.1~10mm,所述金属层的厚度为0.1~2μm,所述第二高分子基屏蔽层的厚度为0.1~10mm;虽然金属层的厚度较低,但是其引入在降低射线屏蔽复合材料比重的同时,还提高了射线的防护效果。

29.本技术还提供了上述射线屏蔽复合材料的制备方法,包括以下步骤:

30.将第一高分子基屏蔽层置于磁控溅射腔内进行金属溅射,得到金属镀层;

31.在所述金属镀层表面覆盖第二高分子基屏蔽层,热压复合,得到射线屏蔽复合材料。

32.在本技术提供的制备方法,首先制备第一高分子基屏蔽层和第二高分子基屏蔽层,若所述第一高分子基屏蔽层和所述第二高分子基屏蔽层的材料选择不同,两者的制备流程仍没有区别;所述第一高分子基屏蔽层和所述第二高分子基屏蔽层的制备方法具体为:

33.将基体树脂、屏蔽粉料和分散剂加入双螺杆中,于100~150℃混炼挤出;更具体在100~120℃下混炼。

34.在上述高分子基屏蔽层制备完成后,则将第一高分子基屏蔽层置于磁控溅射腔内进行金属溅射,得到金属镀层,在此过程中,所述磁控溅射腔内,气压为2~5

×

10-3

pa,所述金属溅射的时间为2~10h;具体的,气压为2~3

×

10-3

pa,所述金属溅射的时间为3~8h。

35.本技术最后在所述金属镀层表面覆盖第二高分子基屏蔽层,热压复合,得到射线屏蔽复合材料。在此过程中,所述热压的温度为50~150℃,压力为0.2~0.5mpa,时间为5~10s;具体的,所述热压的温度为60~100℃,压力为0.3~0.5mpa,时间为6~10s。

36.本发明提供的射线屏蔽复合材料,其具有三层结构,可在屏蔽料用量较少或整体厚度较小的情况下实现高防护效能和轻量化;选用的树脂基体密度低,且可在100~120℃进行加工,能有效避免铅粉等在高温作用下的烧结团聚问题。

37.为了进一步理解本发明,下面结合实施例对本发明提供的射线屏蔽复合材料进行详细说明,本发明的保护范围不受以下实施例的限制。

38.复合材料的防护效率依据gbzt147-2002进行测定。

39.实施例1

40.本实施例中,一种射线屏蔽复合材料包括依次设置的低密度聚乙烯基屏蔽层/镀钨层/低密度聚乙烯基屏蔽层,具体结构如图1所示,图1中1为低密度聚乙烯基屏蔽层、2为钨层、3为低密度聚乙烯基屏蔽层。

41.低密度聚乙烯屏蔽层包含5份密度为0.92g/cm3,125℃时的熔融指数为16g/10min的低密度聚乙烯;80份的铅粉;20份的氧化钆和5份的阴离子型分散剂十二烷基苯磺酸钠。

42.两层低密度聚乙烯基屏蔽层的厚度均为0.1mm;镀钨层厚度为0.2μm。

43.具体制备步骤如下:

44.a)将高分子基屏蔽原料按照上述配比提前宏观混合均匀,之后加入到双螺杆挤出机中,于100℃下进行挤出获得厚度为0.1mm的低密度聚乙烯基屏蔽片;

45.b.将低密度聚乙烯基屏蔽片置于磁控溅射炉中,选用钨靶,于2

×

10-3

pa下,溅射2h,获得镀钨的高分子屏蔽片;

46.c.选用热合机在60℃,0.3mpa压力下将一片低密度聚乙烯基屏蔽片与镀钨后的屏蔽片复合,得到射线屏蔽复合材料。

47.制备不含有金属镀层的低密度聚乙烯基屏蔽材料,作为对比例1,总厚度为0.2mm,其他与实施例1相同。

48.以密度为1.03g/cm3的聚乙烯,150℃的熔融指数为10g/10min,作为对比基体,于160℃进行混炼,其他与实施例1相同,得到聚乙烯屏蔽混炼料,作为对比例2。

49.混炼料的宏观图如图2所示,左侧为对比例2混炼料的外观图,右侧为实施例1混炼料的外观图,其中对比例2中有明显的铅粉团聚烧结;而实施例1中的混炼料外观均匀,未出现明显的亮闪的晶点,说明相同温度下的熔融指数高的树脂,更适合作为屏蔽料的基体。

50.实施例2~4

51.与实施例1的区别在于:实施例2~4中,一种射线屏蔽复合材料的高分子基屏蔽层分别为乙烯-辛烯共聚物、乙烯-丙烯共聚物、乙烯-醋酸乙烯共聚物。

52.其中所用乙烯-辛烯共聚物、乙烯-丙烯共聚物、乙烯-醋酸乙烯共聚物的密度分别为0.89g/cm3、0.85g/cm3、0.94g/cm3;125℃时的熔融指数分别为18g/10min、22g/10min和20g/10min。

53.混炼时的温度分别为120℃、110℃和105℃。

54.实施例5~7

55.与实施例1的区别在于:实施例5~7中,一种射线屏蔽复合材料的结构分别为低密度聚氧乙烯/镀钨层/乙烯-辛烯共聚物、乙烯-辛烯共聚物/镀钨层/乙烯-丙烯共聚物、乙烯-辛烯共聚物/镀钨层/乙烯-醋酸乙烯共聚物。

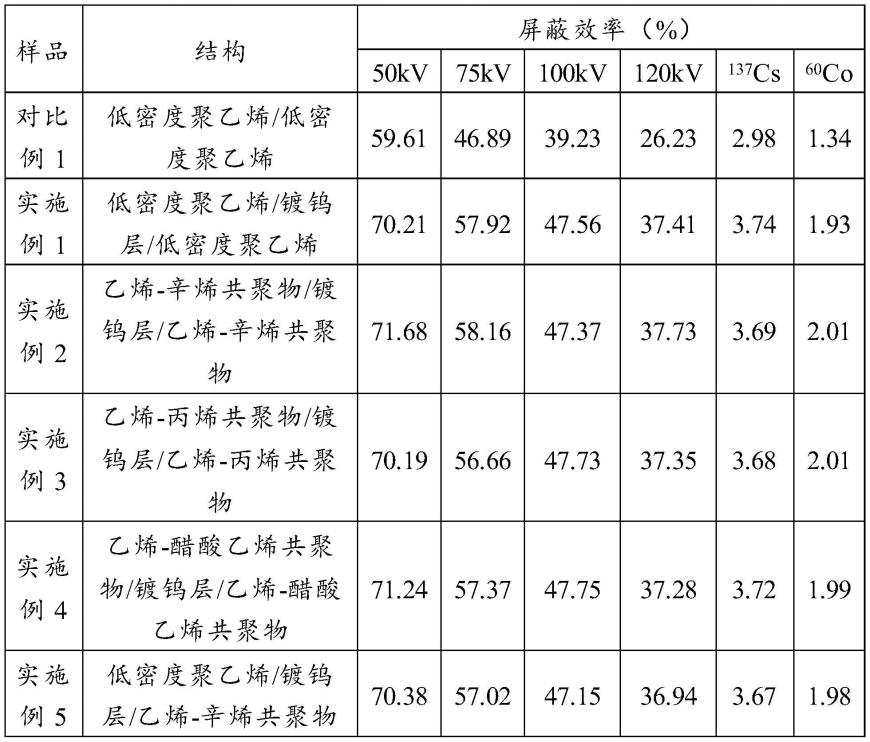

56.检测实施例和对比例对不同射线的防护效率,结果如表1所示;

57.表1为实施例1~7制备的屏蔽材料对不同射线的防护效率值

[0058][0059][0060]

由表1可以看出,仅仅0.2μm厚的镀钨层的引入使得屏蔽效能有了大幅提高,材料的屏蔽性能与所选高分子基体关系不大。

[0061]

实施例8~10

[0062]

与实施例1的区别在于:实施例8~10中,镀钨层的厚度分别为0.5μm、1.0μm、1.5μm和2.0μm;沉积时间分别为3h、5h、8h和10h。

[0063]

实施例11~13

[0064]

与实施例8的区别在于:实施例11~13中,低密度聚乙烯层的厚度分别为0.3mm、0.5mm、1.0mm。

[0065]

检测上述实施例对不同射线的防护效率,结果如表2所示

[0066]

表2实施例8~13所制备的屏蔽材料对不同射线的防护效率值

[0067][0068][0069]

由表2可以看出,高分子屏蔽层厚度一致的情况下,屏蔽效率随镀钨层的厚度增加而增大;镀钨层厚度一致的情况下,屏蔽效率随高分子屏蔽层厚度增加而增大。

[0070]

实施例14~15

[0071]

与实施例11的区别在于:实施例14和15中,金属镀层分别为镀金层和镀钽层。

[0072]

检测上述实施例对不同射线的防护效率,检测结果如表3所示;

[0073]

表3实施例14~15所制备的屏蔽材料对不同射线的防护效率值

[0074][0075]

由表3可以看出,镀金层效果最佳,镀钽和镀钨效果相差不大。

[0076]

实施例16~19

[0077]

与实施例11的区别在于:实施例16~19中的屏蔽材料的聚物基屏蔽层中粉料分别包括70份铅粉和30份氧化钆;60份铅粉和40份氧化钆;90份铅粉和10份氧化钆;100份铅粉。

[0078]

实施例20~24

[0079]

与实施例11的区别在于:实施例20~24中,聚合物基屏蔽层中的稀土氧化物粉分别为氧化铈、氧化铒、氧化钐、氧化钐和氧化钆的混合物、氧化铒和氧化铈的混合物,10份氧化铈、10份氧化铒、10份氧化钐、5份氧化钐和5份氧化钆的混合物、5份氧化铒和5份氧化铈的混合物,铅粉90份。

[0080]

实施例25~30

[0081]

与实施例18的区别在于:实施例25~30中聚合物基屏蔽层中的屏蔽金属粉分别是钨粉、钽粉、铋粉、铋粉与铅粉混合物(1:1)、钨粉与铅粉混合物(1:1)和铋粉与钽粉混合物(1:1)。

[0082]

检测上述实施例对不同射线的防护效率,检测结果如表4所示;

[0083]

表4实施例16~30制备的屏蔽材料对不同射线的防护效率值

[0084]

[0085][0086]

由表4可以看出,屏蔽粉料组合不同,对于射线的防护效率会有所差异,其中原子序数大的元素含量越多,高能区的屏蔽效果越好;稀土氧化物含量越多,低能区防护性能越好。

[0087]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0088]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1