用于缓冲高温熔盐堆控制棒跌落冲击的缓冲器

1.本实用新型涉及一种缓冲器,具体涉及一种用于缓冲高温熔盐堆控制棒跌落冲击的缓冲器。

背景技术:

2.控制棒驱动机构是高温熔盐堆实现启动、停止、功率调节的重要设备,控制棒运行在熔盐堆堆芯周围石墨反射层的薄壁压力容器套管中。当控制棒驱动机构传动链发生极端断裂事故时,控制棒会从反应堆活性区上方较高位置以自由落体的方式跌落,当跌落至孔道底部时可能具有的最高速度达10m/s以上,棒体高速跌落会对压力容器套管造成冲击破坏,而压力容器套管与反应堆容器焊接一体,属于一回路压力边界,从而导致放射性物质外漏,因此需要在控制棒行程末端设置一个缓冲装置缓冲控制棒的跌落冲击,保护压力容器套管结构不发生破坏。同时,该缓冲装置需要能够耐受600℃以上的高温及一定的核辐射。

3.高温气冷堆中使用的薄壁筒缓冲器能够缓冲控制棒的跌落冲击,但该种结构在控制棒跌落冲击后即发生屈曲变形,变形后不能再次使用,同时该装置安装于压力容器内部,不便于更换。

4.常规的液压阻尼缓冲器在一些特殊工况下使用受限,例如在核反应堆环境下,高温高辐射的环境会导致液压阻尼缓冲器密封圈极易老化,油液也易变质失效。另一方面,液压阻尼缓冲器受到冲击载荷时,缓冲器腔内局部会形成较大油压,需要做好密封,导致加工工艺复杂及生产成本高。

技术实现要素:

5.本实用新型要解决的技术问题是为了克服现有技术中薄壁筒缓冲易发生屈曲变形,重复使用效果不佳、液压缓冲工艺复杂需做好密封且密封圈极易老化,油液易变质失效等的缺陷,提供一种用于缓冲高温熔盐堆控制棒跌落冲击的缓冲器。

6.本实用新型是通过下述技术方案来解决上述技术问题:

7.本实用新型提供一种用于缓冲高温熔盐堆控制棒跌落冲击的缓冲器,所述缓冲器包括:

8.外导向件、活塞件,所述外导向件的内部放置所述活塞件,所述外导向件的内周面与所述活塞件的外周面相配合,所述外导向件的内周面与所述活塞件的外周面形成空腔,所述外导向件的内周面具有凸起,所述凸起位于所述空腔内;所述活塞件能在所述控制棒跌落时在外导向件内向下运动;

9.复位件,所述复位件位于所述外导向件的内部,所述复位件位于所述活塞件的下方,所述复位件始终对所述活塞件施加向上的力;

10.多个小球,所述小球填充于所述空腔内。

11.在本技术方案中,控制棒在跌落时在外导向件内向下运动,下压活塞件,活塞件压缩复位件,复位件吸收冲击能量;小球作为阻尼介质,当控制棒跌落时小球与空腔表面摩擦

降低控制棒的下降速度,缓冲控制棒向下的冲击能量,减小对底座的冲击,进而减小对压力容器管座的冲击,防止破坏压力边界。同时,在复位件复位时,小球与空腔内表面的摩擦力可消耗掉弹性势能,降低控制棒反弹高度。复位件复位后,缓冲器可达到初始状态,不会对缓冲器造成永久变形,因此可以重复利用。

12.较佳地,所述控制棒的端部形成引棒头,所述活塞件的内周面能与所述控制棒的外周面相配合;所述活塞件的凸起端面与所述引棒头相接触,所述外导向件的内周面大于或等于所述引棒头的外周面。

13.在本技术方案中,外导向件的内周面大于或等于引棒头的外周面,使得控制棒进入外导向件内时,引棒头可以下压活塞件,活塞件压缩复位件,从而使缓冲器能够更有效地对控制棒进行缓冲。

14.较佳地,所述活塞件还包括:

15.承冲环,所述承冲环的外周面与所述外导向件的内周面相配合;

16.挡球环,所述挡球环的外周面与所述外导向件的内周面相配合,所述挡球环的上端与所述承冲环的下端相连接;

17.所述外导向件的内周面、所述承冲环的下端面以及所述挡球环的外周面形成所述空腔。

18.在本技术方案中,活塞件包括承冲环和挡球环,使缓冲器便于安装,放置小球时操作简单便捷。

19.较佳地,所述挡球环的上端的内周面具有内螺纹,所述承冲环的下端伸入至所述挡球环的上端内,所述承冲环的下端的外周面形成外螺纹,所述挡球环的上端与所述承冲环的下端为螺纹连接。

20.在本技术方案中,挡球环和承冲环为螺纹连接,部件制作过程简单,安装过程简易。

21.较佳地,所述凸起与所述活塞件的外周面形成间隙,所述间隙沿所述活塞件的径向的宽度大于所述小球的直径。

22.在本技术方案中,凸起与活塞件的外周面形成的间隙可使小球通过,进一步缩小小球通过的径向距离,小球在间隙处被挤压,与间隙表面形成的摩擦热能变大,更大程度地消耗掉了控制棒向下的冲击能量,减小对底座的冲击,进而减小对压力容器套管的冲击,防止破坏压力边界。同时复位件复位时,小球与间隙的摩擦进一步消耗复位件的弹性势能,进一步降低控制棒反弹高度。

23.较佳地,所述凸起包括凸起端面和至少一个凸起斜面,所述凸起端面沿所述活塞件的周向环绕,所述凸起端面与所述活塞件的外周面形成所述间隙,所述凸起斜面连接所述凸起端面的边缘与所述外导向件的内周面,所述凸起斜面与所述外导向件的内周面呈钝角。

24.在本技术方案中,凸起的凸起斜面与外导向件的内周面呈钝角,可让小球通过间隙时有凸起斜面的导向作用。

25.较佳地,所述复位件为压缩弹簧,所述压缩弹簧的上表面与所述活塞件相接触,所述压缩弹簧的底部与所述外导向件的底部相接触,所述压缩弹簧的内周面大于所述控制棒的外周面。

26.在本技术方案中,复位件作为压缩弹簧,弹性更好,复位效果更佳;且压缩弹簧材料简单,易于制作。

27.较佳地,所述小球的填充量为所述空腔的体积的2/3。

28.在本技术方案中,小球填充空腔体积的2/3,小球具备充足的填充量和空间使得控制棒进入缓冲器时,小球可以在空腔内上下运动,尽可能得到缓冲。

29.较佳地,所述小球的材质为陶瓷。

30.在本技术方案中,陶瓷球作为阻尼介质,不受高温高辐射的影响,同时也无须密封,杜绝了密封圈在高温高辐射下的老化问题,从而保证在高温高辐射环境下能长期可靠地工作。

31.较佳地,所述小球的直径为1.2mm。

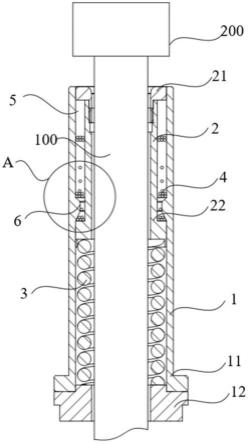

32.在本技术方案中,小球直径设置为1.2mm,可易于放置于空腔内,在空腔中上下运动。

33.本实用新型的积极进步效果在于:

34.本实用新型中,控制棒在跌落时在外导向件内向下运动,下压活塞件,活塞件压缩复位件,复位件吸收冲击能量;小球作为阻尼介质,当控制棒跌落时小球与空腔表面摩擦降低控制棒的下降速度,缓冲控制棒向下的冲击能量,减小对底座的冲击,进而减小对压力容器套管的冲击,防止破坏压力边界。在复位件复位时,小球与空腔内表面的摩擦力可消耗掉弹性势能,降低控制棒反弹高度。复位件复位后,缓冲器可达到初始状态,不会对缓冲器造成永久变形,因此可以重复利用。

附图说明

35.图1为本实用新型实施例的缓冲器未被控制棒下压时的剖视图。

36.图2为本实用新型实施例的缓冲器刚与控制棒接触时的剖视图。

37.图3为本实用新型实施例的缓冲器被控制棒下压时的剖视图。

38.图4为图1中a部分的局部放大图。

39.附图标记说明:

40.控制棒100

41.引棒头200

42.外导向件1

43.外导向筒11

44.底座12

45.活塞件2

46.承冲环21

47.挡球环22

48.复位件3

49.小球4

50.空腔5

51.凸起6

52.凸起端面61

53.凸起斜面62

具体实施方式

54.下面通过实施例的方式进一步说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

55.如图1至图4所示,本实施例公开了一种用于缓冲高温熔盐堆控制棒100跌落冲击的缓冲器,其包括:外导向件1、活塞件2、复位件3、多个小球4,外导向件1的内部放置活塞件2,外导向件1的内周面与活塞件2的外周面相配合,外导向件1的内周面与活塞件2的外周面形成空腔5,外导向件1的内周面具有凸起6,凸起6位于空腔5内。活塞件2能在控制棒100跌落时在外导向件1内向下运动,控制棒100的端部形成引棒头200,活塞件2的内周面能与控制棒100的外周面相配合;活塞件2的凸起端面61与引棒头200相接触,外导向件1的内周面大于或等于引棒头200的外周面。复位件3位于外导向件1的内部,复位件3位于活塞件2的下方,复位件3始终对活塞件2施加向上的力,优选地,复位件3为压缩弹簧,压缩弹簧的上表面与活塞件2相接触,压缩弹簧的底部与外导向件1的底部相接触,压缩弹簧的内周面大于控制棒100的外周面。小球4填充于空腔5内。优选地,小球4的填充量为空腔5的体积的2/3,小球4的材质为陶瓷,小球4的直径为1.2mm。

56.外导向件1包括外导向筒11和底座12,且外导向筒11和底座12用螺栓连接,控制棒100在跌落时在外导向件1内向下运动,引棒头200下压活塞件2,活塞件2压缩底座12上的复位件3,复位件3吸收冲击能量;小球4作为阻尼介质此时与空腔5表面摩擦,降低控制棒100的下降速度,缓冲控制棒100向下的冲击能量,减小对底座12的冲击,进而减小对压力容器套管的冲击,防止破坏压力边界。当复位件3开始复位时,小球4与空腔5内表面的摩擦力可消耗掉弹性势能,降低控制棒100反弹高度。复位件3复位后,缓冲器可达到初始状态,不会对缓冲器造成永久变形,因此可以重复利用。外导向件1的内周面大于或等于引棒头200的外周面,使得控制棒100进入外导向件1内时,引棒头200可以下压活塞件2,活塞件2压缩复位件3,从而使缓冲器能够更有效地对控制棒100进行缓冲。优选地,复位件3为压缩弹簧,压缩弹簧与外导向件1的底座12相接触,小球4填充空腔5体积的2/3,小球4具备充足的填充量和空间使得控制棒100进入缓冲器时,小球4可以在空腔5内上下运动,尽可能得到缓冲。复位件3作为压缩弹簧,弹性更好,复位效果更佳;且压缩弹簧材料简单,易于制作。

57.小球4的材质为陶瓷,陶瓷球作为阻尼介质,不受高温高辐射的影响,同时也无须密封,杜绝了密封圈在高温高辐射下的老化问题,从而保证在高温高辐射环境下能长期可靠地工作。小球4直径设置为2mm,可易于放置于空腔5内,在空腔5中上下运动。

58.在本实施例中,活塞件2还包括:承冲环21,承冲环21的外周面与外导向件1的内周面相配合;挡球环22,挡球环22的外周面与外导向件1的内周面相配合,挡球环22的上端与承冲环21的下端相连接;外导向件1的内周面、承冲环21的下端面以及挡球环22的外周面形成空腔5。挡球环22的上端的内周面具有内螺纹,承冲环21的下端伸入至挡球环22的上端内,承冲环21的下端的外周面形成外螺纹,挡球环22的上端与承冲环21的下端为螺纹连接。

59.活塞件2包括承冲环21和挡球环22,挡球环22的上端与承冲环21的下端相连接,使缓冲器便于安装,放置小球4时操作简单便捷。挡球环22的上端和承冲环21的下端为螺纹连接,部件制作过程简单,安装过程简易。

60.如图4所示,凸起6与活塞件2的外周面形成间隙,间隙沿活塞件2的径向的宽度大于小球4的直径。凸起6包括凸起端面61和至少一个凸起斜面62,凸起端面61沿活塞件2的周向环绕,凸起端面61与活塞件2的外周面形成间隙,凸起斜面62连接凸起端面61的边缘与外导向件1的内周面,凸起斜面62与外导向件1的内周面呈钝角。

61.凸起6与活塞件2的外周面形成的间隙可使小球4通过,进一步缩小小球4通过的径向距离,小球4在间隙处被挤压,与间隙表面形成的摩擦热能变大,更大程度地消耗掉了控制棒100向下的冲击能量,减小对底座12的冲击,进而减小对压力容器套管的冲击,防止破坏压力边界。复位件3复位时,小球4与间隙的摩擦进一步消耗复位件3的弹性势能,进一步降低控制棒100反弹高度。在本技术方案中,凸起6的凸起斜面62与外导向件1的内周面呈钝角,可让小球4通过间隙时有凸起斜面62的导向作用。

62.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1