370MPa级不锈钢复合板及其制备方法与流程

本发明属于钢铁材料制备,涉及一种370mpa级不锈钢复合板及其制备方法。

背景技术:

1、随着科学和工业的不断发展,普通的合金或是单一的某种金属已经很难满足工业发展对材料综合性能的要求,复合板就应运而生。不锈钢复合板是以碳钢或低合金钢为基层,以不锈钢为复层,通过爆炸复合、轧制复合等方法实现复合界面的冶金结合,以达到在不降低使用效果(机械强度、耐蚀性能等)的前提下节约资源、降低成本。不锈钢复合板广泛应用于石化、压力容器、电力设备、医药设备、水利、造纸、桥梁等行业。

2、近年来,随着对钢桥安全性、长寿命等要求的不断提高,钢桥结构的防锈防腐问题越来越突出,若在桥梁钢表面覆上一层耐腐蚀的保护材料,用它来代替单一的桥梁钢板,可实现喷涂工艺无法达到的长久性防腐目标。因此,不锈钢复合板成为一种比较理想的选择。

3、现有不锈钢复合板采用爆炸复合、非真空制备复合坯、真空电子束焊接制坯等方式,其存在着表面质量差、板形难控制、界面结合质量差、成材率低、生产效率低等问题。

技术实现思路

1、本发明的目的在于提供一种370mpa级不锈钢复合板及其制备方法,该不锈钢复合板具有优异的表面质量、板形以及界面结合质量。

2、为实现上述发明目的,本发明一实施方式提供了一种370mpa级不锈钢复合板的制备方法,其包括以下步骤:

3、1)复合坯制备

4、准备厚度t1、长度l1、宽度w1的两块碳钢钢坯,作为基材;以及准备厚度t2、长度l2、宽度w2的两块不锈钢钢坯,作为复材;l2<l1,w2<w1;所述碳钢钢坯的化学成分以质量百分比计为:c:0.08~0.12%,si:0.16~0.24%,mn:1.36~1.44%,p≤0.015%,s≤0.0025%,cr:0.11~0.19%,ni:0.06~0.14%,nb:0.016~0.024%,ti:0.011~0.019%,al:0.030~0.040%,其余为fe和不可避免的杂质;

5、将两块基材和两块复材的各自的至少一个表面进行表面处理;

6、在一块复材的一个表面上涂刷隔离剂;

7、按照基材、复材、复材、基材的叠放顺序进行组坯;其中,复材相对于基材居中放置,基材和复材彼此相接触的表面均为经过所述表面处理的表面,所述的涂刷隔离剂的表面朝向另一块复材;

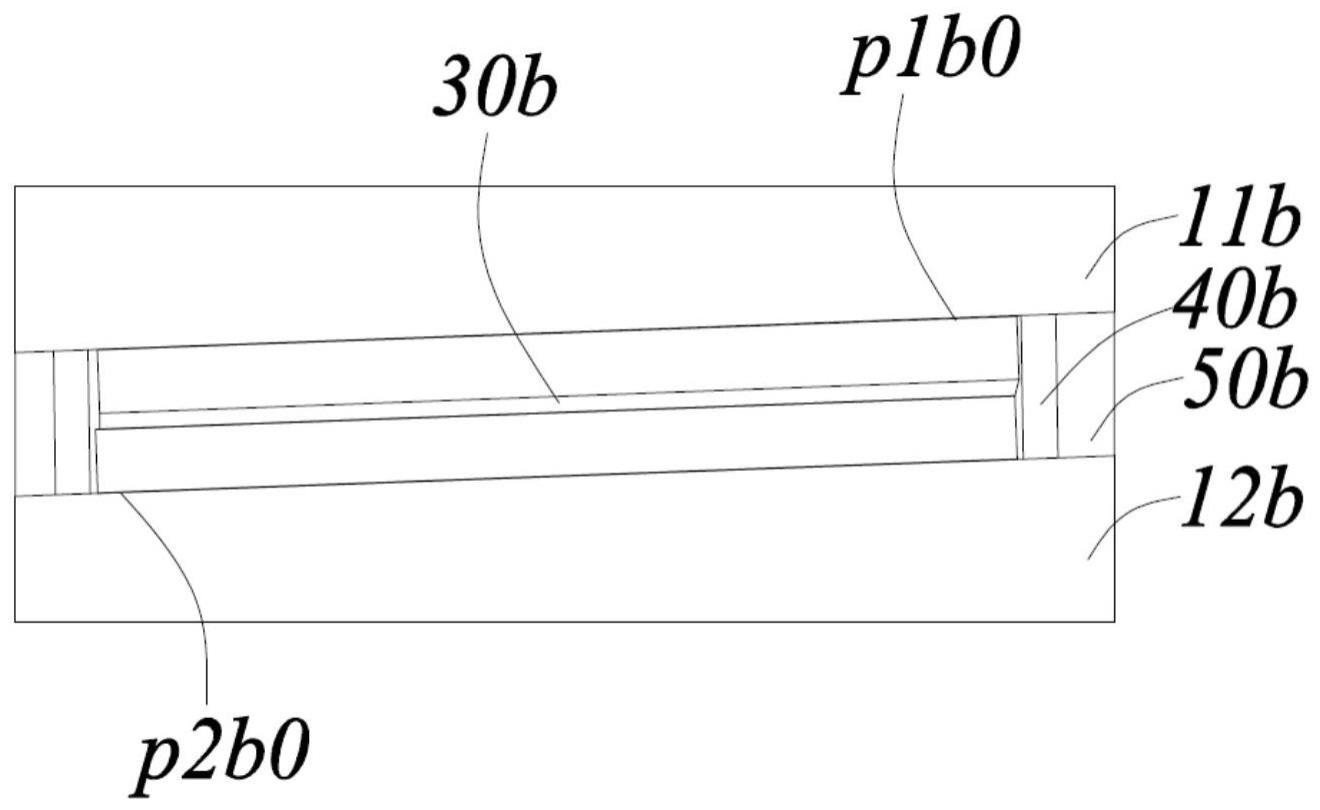

8、准备宽度w3的四根封条,w3=2t2-1~2mm,将所述封条贴靠于两块复材的四侧边,相邻封条之间、封条和基材之间均进行气保焊,使得两块基材和封条形成一个整体,得到复合坯基坯;

9、在所述复合坯基坯的侧边的凹槽处的封条上加工出一个圆孔,在圆孔处焊接无缝钢管;

10、对所述复合坯基坯四侧边的凹槽,进行堆焊;

11、采用真空泵通过该无缝钢管对复合坯抽真空,真空度≤10-1pa,之后保压4h以上;最后对无缝钢管进行封口处理;

12、2)复合坯轧制

13、对所得复合坯进行加热,加热温度为1170~1190℃,加热总时间≥1.2×tmin/mm,t为复合坯厚度,均热段保温时间为30min~50min;

14、采用粗轧+精轧的两阶段控制轧制,在粗轧阶段,开轧温度≤1030℃,终轧温度≥990℃,先横向轧制再纵向轧制,纵向轧制时至少有一道次压下量≥35mm,粗轧总压下量为40~60%,轧至中间坯厚度为复合板大板的目标厚度的2.5~3.5倍时结束粗轧阶段;之后待温,期间进行浇水冷却,当中间坯的表面温度降低至850℃以下时,开始精轧阶段;精轧阶段的终轧温度≥820℃,精轧总压下量为55~75%,得到复合板大板;

15、轧制结束后,复合板大板进入超快速冷却系统进行冷却,开冷温度≥750℃,冷却速度为8~15℃/s,终冷温度为540~560℃;

16、复合板大板离开超快速冷却系统之后直接进入矫直机进行矫直;

17、3)复合板分离矫直

18、将复合板大板四侧边进行切割以去除封条之外的部分,复合板大板分离成上下两张复合板小板;

19、对复合板小板进行横向压平、冷矫直,得到不锈钢复合板成品。

20、优选地,所述不锈钢钢坯的化学成分以质量百分比计为:c≤0.15%,si≤1.00%,mn≤2.00%,p≤0.045%,s≤0.030%,ni:6.0~22.0%,cr:16.0~26.0%,mo≤3.0%,余量为fe及不可避免的杂质。

21、优选地,所述碳钢钢坯的表面氧化皮压入深度以及表面凹坑深度均≤0.3mm,不平度≤3mm/m;所述不锈钢钢坯的不平度≤2mm/m。

22、优选地,步骤“在一块复材的一个表面上涂刷隔离剂”中,所用的隔离剂为包含氧化硅和氧化镁的涂液,其中氧化硅和氧化镁的质量比为3:1。优选地,涂刷隔离剂的量为20ymg/m2,y为复合坯与复合板大板的厚度比。优选地,步骤“按照基材、复材、复材、基材的叠放顺序进行组坯”之前,将涂刷了隔离剂的复材置于台车炉内加热烘干,烘干温度为340~360℃,烘干时间为35~45min。

23、优选地,步骤“在一块复材的一个表面上涂刷隔离剂”中,所用的隔离剂的成分按质量比为:25~35%的氮化硅,5~10%的热固性氨基树脂,55~70%的水。优选地,涂刷隔离剂的厚度为0.2~0.5mm。优选地,步骤“按照基材、复材、复材、基材的叠放顺序进行组坯”之前,将涂刷了隔离剂的复材进行加热烘干,烘干温度为100~250℃,烘干时间为20~40min。

24、优选地,步骤“按照基材、复材、复材、基材的叠放顺序进行组坯”之后,将叠放好的四块钢坯整体置于四柱液压机械下,对两块基材的相背表面进行加压,压力≥500吨。

25、优选地,步骤“将两块基材和两块复材的各自的至少一个表面进行表面处理”包括:对每块基材和每块复材的一个表面进行磨抛,以去除表面氧化皮。

26、优选地,l2=l1-l0,w2=w1-w0,l0和w0取值范围分别为90~150mm;

27、所述的“复材相对于基材居中放置”中,复材横向上的侧边到基材的相应侧边的距离为w0的一半,复材纵向上的侧边到基材的相应侧边的距离为l0的一半。

28、优选地,步骤“将两块基材和两块复材的各自的至少一个表面进行表面处理”包括:

29、对每块复材的一个表面进行磨抛,以去除表面氧化皮;以及,

30、按照相对形状互补的方式,对两块基材的一个表面进行铣磨加工,将所述的表面加工为长度l11=l1且宽度w11>w1的横向倾斜表面、基材为在横向上厚度递变的非等厚坯,或者将所述的表面加工为长度l11>l1且宽度w11=w1的纵向倾斜表面、基材为在纵向上厚度递变的非等厚坯。

31、优选地,l2=l11-l0,w2=w11-w0,l0和w0取值范围分别为90~150mm;

32、所述的“复材相对于基材居中放置”中,复材横向上的侧边到基材的相应侧边的距离为w0的一半,复材纵向上的侧边到基材的相应侧边的距离为l0的一半。

33、优选地,步骤“将两块基材和两块复材的各自的至少一个表面进行表面处理”包括:

34、按照相对形状互补的方式,对两块基材的一个表面进行铣磨加工,将所述的表面加工为包含沿横向依次连接的n个平面的不规则凹凸面、基材为在横向上厚度非单调变化的非等厚坯,所述不规则凹凸面的长度l12=l1且总宽度w12>w1;或者,将所述的表面加工为包含沿纵向依次连接的n个平面的不规则凹凸面、基材为在纵向上厚度非单调变化的非等厚坯,所述不规则凹凸面的总长度l12>l1且宽度w12=w1;n≥2;

35、对每块复材的一个表面进行磨抛,以去除表面氧化皮;而后将每块复材折弯成与相对应的不规则凹凸面相匹配。

36、优选地,l2=l12-l0,w2=w12-w0,l0和w0取值范围分别为90~150mm;

37、所述的“复材相对于基材居中放置”中,复材横向上的侧边到基材的相应侧边的距离为w0的一半,复材纵向上的侧边到基材的相应侧边的距离为l0的一半。

38、优选地,步骤“准备宽度w3的四根封条,w3=2w2-1~2mm,将所述封条贴靠于两块复材的四侧边”中:

39、两根封条分别贴靠于两块复材的横向上的两侧边,长度l31=l2-1~2mm;

40、另两根封条分别贴靠于两块复材的纵向上的两侧边,长度l32=w2-1~2mm;

41、四根封条的厚度t3为12~15mm。

42、优选地,步骤“相邻封条之间、封条和基材之间均进行气保焊”中,焊接电流为215~245a,焊接电压为28~32v,焊接速度为300~360mm/min,焊接过程控制道间温度为135~165℃。

43、优选地,步骤“对所述复合坯基坯四侧边的凹槽,进行堆焊”中,采用埋弧堆焊;

44、焊接前,焊剂经过350℃烘烤2h,之后150℃保温1h;

45、焊接过程中,控制道间温度为135~165℃,焊接电流为570~630a,焊接电压为28~32v,焊接速度为420~480mm/min。

46、优选地,步骤“复合板大板离开超快速冷却系统之后直接进入矫直机进行矫直”之后,矫直后的复合板大板上冷床自然冷却,待表面温度降至200℃以下时,采用冷矫直机进行冷矫直。

47、优选地,步骤“复合板大板离开超快速冷却系统之后直接进入矫直机进行矫直”之后:

48、将矫直后的复合板大板放置于温度为tf~tf+50℃的两块钢板之间进行堆冷,堆冷时间为0.4min/mm×t0±5min,t0为复合板大板的厚度;

49、堆冷结束后,将复合板大板上冷床自然冷却;

50、tf=550+30[si]-20[mn]+15[cr]-15[ni]+10[mo],其中的[si]、[mn]、[mo]、[cr]、

51、[ni]为基材中各元素的质量百分比的100倍。

52、为实现上述发明目的,本发明一实施方式提供了一种370mpa级不锈钢复合板,所述复合板采用所述制备方法制备而成,所述复合板的总厚度为5~55mm,基层的厚度为4~45mm,复层的厚度为1~10mm,组织为70~85%的铁素体+10~20%的珠光体+5~10%的贝氏体组织,屈服强度≥370mpa,抗拉强度≥510mpa,断后伸长率≥20%,屈强比≤0.85。

53、优选地,所述复合板的复合界面结合率100%,剪切强度≥300mpa。

54、优选地,所述复合板的0℃冲击功≥120j,-20℃冲击功≥120j,-40℃冲击功≥120j;复合板外弯180°无裂纹,内弯180°无裂纹;在硫酸-硫酸铜溶液中煮20h,经180°弯曲后,复层无晶间腐蚀裂纹。

55、优选地,所述复合板的不平度≤3mm/m。

56、与现有技术相比,本发明的有益效果为:本发明的制备方法所制得的复合板,具有表面质量优、板形优、界面结合优等优点,例如无现有复合板所存在的凹坑、侧边划痕等明显表面缺陷,例如复合板的不平度≤3mm/m,再例如复合板的复合界面结合率100%,剪切强度≥300mpa,并且结合化学成分的设计,还具有优异的力学性能,复合板的总厚度为5~55mm,基层的厚度为4~45mm,复层的厚度为1~10mm,组织为70~85%的铁素体+10~20%的珠光体+5~10%的贝氏体组织,屈服强度≥370mpa,抗拉强度≥510mpa,断后伸长率≥20%,屈强比≤0.85。

- 还没有人留言评论。精彩留言会获得点赞!