一种梯级周期序构的一体化防弹复合装甲及其制备方法

本发明属于抗冲击防护材料,具体涉及一种梯级周期序构的一体化防弹复合装甲及其制备方法。

背景技术:

1、目前,防护装甲材料要面对的最重要问题就是提高轻量化水平,在轻量化的基础下将能量完全耗散,降低防护材料有效防护面密度。在二十世纪七十年代,采用氧化铝陶瓷的复合防护材料,有效防护面密度为125kg/m2,后来采用碳化硅陶瓷,防护面密度下降到110kg/m2左右,近年,采用碳化硼陶瓷的复合防护材料,有效防护面密度降低到了98kg/m2。30年来重量减轻了20%,但是所用陶瓷的性能已越来越接近已知陶瓷的极限。在国内,针对12.7mmapi弹,1000m射距的防护质量(重量),十年来仅仅下降了5%。根据美国陆军4s装甲作战系统发展规划的公开资料,对防护材料的轻量化需求依然迫切,要求针对12.7mm穿甲弹,有效防护重量在2030年前减小一半以上,达到约45kg/m2,美国智库认为这是一个极大的技术挑战。显然,传统的防护技术很难满足未来装备的发展需求。进一步的降低防护重量成为国际难题,必须在陶瓷材料和防护结构技术上开展颠覆性的技术创新。

2、因此,抗冲击防护材料技术是欧美等发达国家十分重视和大力发展的高新技术,在战略规划中一直将防护技术列为重点发展领域,是关系国家安全的核心技术之一,属于发达国家对我国严格管制的“卡脖子”材料和技术领域。近年来,攻击毁伤技术和新概念高端装备的快速发展,对抗冲击防护材料及防护技术提出了极大的挑战,特别是针对超高速大动能冲击侵彻(冲击速度3000m/s以上)我国还没有切实可行的防护策略和技术手段,现有的材料和防护技术无法满足国家的迫切需求,防护材料技术的滞后严重影响国家先进装备的快速发展和更新换代。因此,如何快速提高防护材料的性能、降低防护重量是必须解决的重大问题。

3、陶瓷防护复合材料的抗弹机理为:弹丸冲击侵彻时,陶瓷通过自身破碎失效消耗弹丸的冲击动能,并将弹丸的冲击动能传递到更大区域,增大冲击动能的承受面积,提高耗散效率;同时通过强烈的弹靶相互作用破碎弹丸,降低弹丸的侵彻破坏的能力;而背板则通过弹性或塑性变形在保持结构有效的前提下将陶瓷面板传递的冲击动能完全耗散。为了提高防护复合材料的抗冲击性能,实现轻量化,需要解决两个关键问题:一是提高陶瓷的本征力学性能,从而提高陶瓷材料的抗冲击能力,二是优化复合材料的结构来提高能量耗散效率。

4、为了提高陶瓷材料的力学性能,世界各国开展了大量的研究工作,材料品种经历了从氧化物、碳化硅到碳化硼等陶瓷的代际更替,研究开发了具有更高硬度、模量、强度和更低密度的陶瓷材料,材料性能已经接近极限。目前已研究开发了多种优化技术策略,包括添加各种陶瓷增强增韧相、金属增韧相、细化组织结构、多相多尺度增韧技术以及各种烧结制备技术等。通过提升陶瓷的本征力学性能来提高抗冲击性能的努力已接近极限,陶瓷性能的改善带来的防护能力的提升已越来越小。

5、近几十年来,防护材料的结构优化主要围绕英国“乔巴姆”防护材料的“三明治”结构开展研究,依据应力波在防护材料中的传播特性,通过提升各组元材料的性能和优化协调各组元材料的阻抗匹配,实现结构优化,逐渐发展出能够有效防护从轻武器到大口径炮弹的各类防护结构和材料。针对防护材料轻量化问题,世界范围内付出了极大的努力,但是由于“乔巴姆”防护结构中各组元材料的性能相差极大,难以理想的匹配应力波传播规律,因此,技术进步缓慢。传统的防护技术很难满足未来装备的发展需求。因此,进一步的降低防护重量成为国际难题,必须在陶瓷材料和防护结构技术上开展颠覆性的技术创新。

6、利用最小的防护质量(重量)实现冲击能量的完全耗散(即单位质量能量耗散效率最大化)是防护材料技术领域长期不懈的追求目标。提高防护组元材料的性能是实现这个目标的一个方面,优化防护结构是另一个方面。采用传统的防护结构技术很难快速提升防护能力,近年来,世界各国学者研究探索了突破传统的技术途径,研究了如超硬超韧复合结构、超结构材料和仿生结构材料等,其主要技术思路是构建梯度化或多叠层的防护结构。这些探索突破了传统的“乔巴姆”防护结构范式,但仍然是基于不同性能的组元材料的优化组合或简单重复,其耗能机制和效率没有根本的改变,不能适应冲击侵彻过程的应力波空间和时域变化规律对材料耗能效应的要求。本发明在分析冲击侵彻问题时发现,冲击侵彻过程中,随着侵彻深度的增加,冲击应力呈现梯级递减的变化规律。因此依据冲击能量的耗散规律,将冲击动能分解成多级梯级递减的冲击侵彻能量,根据冲击侵彻能量的大小优化设计功能单元,保证功能单元可以最大程度的消耗本级冲击侵彻动能,通过最大限度的发挥每级功能单元的能量耗散效率,产生对冲击能量的协同叠加耗散效应,有望实现冲击能量耗散效率的颠覆性提高,为从根本上解决防护材料轻量化这一国际难题提供新思想。

7、通过上述分析,现有技术存在的问题及缺陷为:

8、(1)采用传统的防护结构技术很难快速提升防护能力,通过提升陶瓷的本征力学性能提高抗冲击性能已接近极限,陶瓷性能的改善带来的防护能力的提升已越来越小。在提升材料力学本征的技术上,虽然现阶段已经发展出很多对材料本征性能的优化增强技术,但是防弹陶瓷的整体性能已经提升的越来越慢,需要通过其他的技术提升防护性能。

9、(2)当前传统陶瓷/金属复合装甲存在的突出缺陷。由于陶瓷/金属复合装甲在陶瓷面板和金属背板之间存在明显的界面和不连续的阻抗变化,使得应力波在界面上反射强烈,反射应力波又导致入射波卸载,从而在陶瓷层内产生拉伸应力波,造成陶瓷层出现裂纹和破碎,使得陶瓷层内过早地产生破碎锥体,进而丧失防护效果。

10、(3)采用传统的防护结构技术很难快速提升防护能力,构建梯度化或多叠层的防护结构虽然对装甲防护性能有所提升,这些探索突破了传统的“乔巴姆”防护结构范式,但仍然是基于不同性能的组元材料的优化组合或简单重复,其耗能机制和效率没有根本的改变,不能适应冲击侵彻过程的应力波空间和时域变化规律对材料耗能效应的要求。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种梯级周期序构的一体化防弹复合装甲及其制备方法。

2、本发明是这样实现的,一种梯级周期序构的一体化防弹复合装甲,梯级周期序构的一体化防弹复合装甲由n层材料烧结为一体结构,其中n≥2,n层材料沿厚度方向自上而下由抗冲击陶瓷基元和金属基元有序叠层结合形成一个或者几个周期的一体化序构复合装甲。

3、进一步,硬质陶瓷基元和韧性金属基元的层数、厚度可根据针对冲击侵彻能量大小和应力波的传播特性以及相应的防护机理进行调整,设计出最佳的梯级周期序构结构,实现对冲击侵彻能量的完全耗散,厚度范围为6mm~30mm。

4、进一步,梯级周期序构是由抗冲击陶瓷基元和金属基元通过特定序构模式组合而成;可以是一个或者多个抗冲击陶瓷基元和金属基元组成防护周期的梯级序构;根据材料力学理论和冲击毁伤理论分析,确定最佳的序构组合模型;通过科学组合,使得梯级序构单元的性能呈现梯级变化。

5、进一步,抗冲击陶瓷基元采用al2o3、sic、si3n4、tib2、tib或b4c中的任意一种或含这些陶瓷的复合陶瓷或几种材料制成,陶瓷基元可以通过不同种成型方式与烧结方式制备,成型方式如流延成型;注浆成型;干粉压制成型;冷等静压成型等,烧结方式如放电等离子体烧结;热压烧结;无压烧结等。

6、进一步,金属基元采用ti、al、mg、ni、fe、co、cr、cu、zn、mn、zr、ta、sn、y、mo、v、nb、w、ir单质或含这些元素的各类合金中的任意一种或几种材料制成,金属基元可以通过不同种熔铸、成型与烧结方式制备,成型方式如流延成型;注浆成型;干粉压制成型;冷等静压成型等,烧结方式如放电等离子体烧结;热压烧结;无压烧结等。

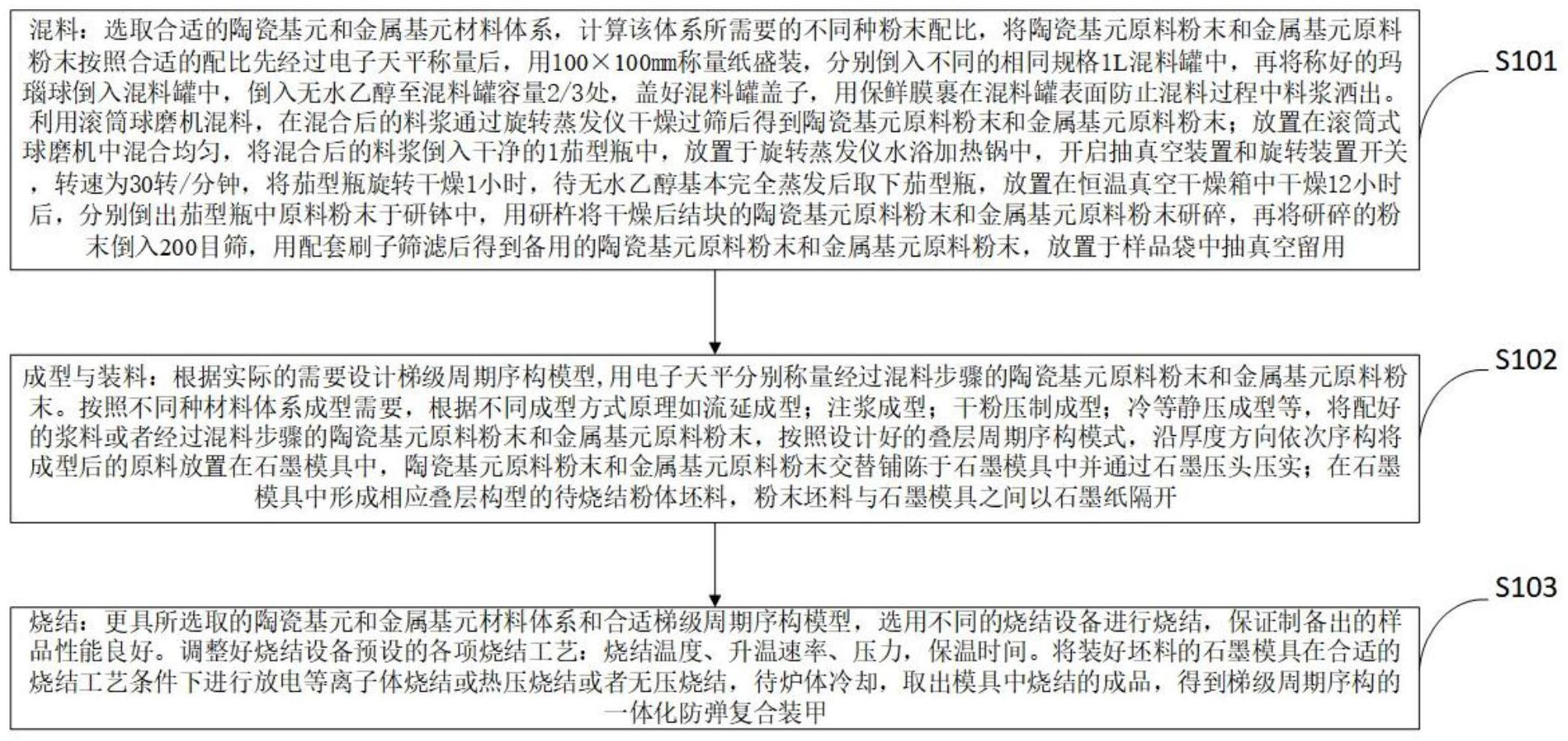

7、本发明的另一目的在于提供一种实施所述的梯级周期序构的一体化防弹复合装甲的梯级周期序构的一体化防弹复合装甲的制备方法,梯级周期序构的一体化防弹复合装甲的制备方法包括以下步骤:

8、s101,混料:选取合适的陶瓷基元和金属基元材料体系,计算该体系所需要的不同种粉末配比,将陶瓷基元原料粉末和金属基元原料粉末按照合适的配比先经过电子天平称量后,用100×100mm称量纸盛装,分别倒入不同的相同规格1l混料罐中,再将称好的玛瑙球倒入混料罐中,倒入无水乙醇至混料罐容量2/3处,盖好混料罐盖子,用保鲜膜裹在混料罐表面防止混料过程中料浆洒出。利用滚筒球磨机混料,在混合后的料浆通过旋转蒸发仪干燥过筛后得到陶瓷基元原料粉末和金属基元原料粉末;放置在滚筒式球磨机中混合均匀,将混合后的料浆倒入干净的茄型瓶中,放置于旋转蒸发仪水浴加热锅中,开启抽真空装置和旋转装置开关,转速为30r/min,将茄型瓶旋转干燥1小时,待无水乙醇基本完全蒸发后取下茄型瓶,放置在恒温真空干燥箱中干燥12小时后,分别倒出茄型瓶中原料粉末于研钵中,用研杵将干燥后结块的陶瓷基元原料粉末和金属基元原料粉末研碎,再将研碎的粉末倒入200目筛,用配套刷子筛滤后得到备用的陶瓷基元原料粉末和金属基元原料粉末,放置于样品袋中抽真空留用。

9、s102,装料与成型:根据实际的需要设计梯级周期序构模型,用电子天平分别称量经过混料步骤的陶瓷基元原料粉末和金属基元原料粉末。按照不同种材料体系成型需要,选用不同成型方式如流延成型;注浆成型;干粉压制成型;冷等静压成型等进行成型,将配好的浆料或者经过混料步骤的陶瓷基元原料粉末和金属基元原料粉末,按照设计好的叠层周期序构模式,沿厚度方向依次序构将成型后的原料放置在石墨模具中,陶瓷基元原料粉末和金属基元原料粉末交替铺陈于石墨模具中并通过石墨压头压实;在石墨模具中形成相应叠层构型的待烧结粉体坯料,粉末坯料与石墨模具之间以石墨纸隔开;

10、s103,烧结:根据所选取的陶瓷基元和金属基元材料体系和合适梯级周期序构模型,选用不同的烧结设备进行烧结,保证制备出的样品性能良好。调整好烧结设备预设的各项烧结工艺:烧结温度、升温速率、压力,保温时间。将装好坯料的石墨模具在合适的烧结工艺条件下选择放电等离子体烧结或热压烧结或者无压烧结等烧结方式,待炉体冷却,取出模具中烧结的成品,得到梯级周期序构的一体化防弹复合装甲。

11、本发明实施例提供的步骤s101中的陶瓷基元原料粉末和金属基元原料粉末中,陶瓷基元原料粉末纯度≥95.0%,平均粒径为1~50μm,其中含氧量≤2wt%;金属基元原料粉末纯度≥98%,粒度为325目,其中氧含量≤2wt%。

12、本发明实施例提供的步骤s101中的利用滚筒球磨机混料的条件为:介质为无水乙醇和玛瑙球,球料比为3:1~10:1,转速为20~120r/min,总时间为12~24h。

13、本发明实施例提供的干燥步骤中,旋转蒸发仪水浴加热锅温度为60~80℃,通过旋转蒸发仪干燥1~2h;恒温干燥箱温度为50~70℃,再在恒温真空干燥箱中干燥12~24h,最后过200目筛,得到陶瓷基元原料粉末和金属基元原料粉末的混合料。

14、本发明实施例提供的步骤s103中的烧结步骤中,采用放电等离子体烧结的参数为:温度为800℃~2000℃,升温速率为100~200℃/min,压力为0~80mpa,气氛为真空或者氩气或者氮气,保温时间为3~30min;采用热压烧结的参数为:温度为800℃~2200℃,升温速率为10~20℃/min,压力为0~80mpa,气氛为真空或者氩气或者氮气,保温时间为1~2h;采用无压烧结的参数为:600℃~2300℃,升温速率为5~10℃/min,气氛为真空或者氩气或者氮气,保温时间为1~2h。

15、本发明实施例提供的步骤s103中的石墨模具所填充粉末坯料中金属基元粉末含量越高,烧结温度越低。

16、本发明实施例提供的梯级周期序构模式主要包括的序构模型截面结构如图2所示。

17、结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

18、第一,本发明的梯级周期序构的一体化防弹复合装甲解决了传统复合装甲工艺性能差、抗弹性能有限,不能适应冲击侵彻过程的应力波空间和时域变化规律对材料耗能效应的要求,以及传统叠层复合装甲层间结合强度低、侵彻易分层的问题。本发明的梯级周期序构的一体化防弹复合装甲由n层材料烧结为一体结构,其中n≥2,n层材料沿厚度方向自上而下由抗冲击陶瓷基元和金属基元有序叠层结合,大大提高了复合装甲抗弹能力尤其是抗多发弹的能力;通过放电等离子体烧结或热压烧结或无压烧结等合适的烧结方式,实现抗冲击陶瓷基元与金属基元的多层复合一体化制备,可以根据冲击侵彻能量大小和应力波的传播特性优化设计抗冲击陶瓷基元和金属基元的叠层序构,实现梯级周期最优化配置,使该复合材料可以最大程度的消耗本级冲击侵彻动能;层间结合强度高,界面连接好且具有明显梯度形貌和性质变化,可以最大限度的发挥各级基元的能量耗散效率,产生对冲击能量的协同叠加耗散效应,实现抗冲击复合材料能量耗散效率的颠覆性提高。

19、第二,本发明提供的梯级周期序构的一体化防弹复合装甲防护结构厚度可调控,质量轻且防弹能力强,可根据针对冲击侵彻能量大小和应力波的传播特性以及相应的防护机理,设计梯级周期序构结构,实现能量的完全耗散,减小装甲材料的损伤面积,提高侵彻阻力。解决了现有的复合装甲材料因为陶瓷本征力学性能提升已接近极限和装甲结构设计耗能机制和效率没有根本的改变导致复合装甲轻量化进展缓慢的问题。

20、本发明的复合装甲防护结构可以通过组分和结构优化,获得力学性能优良的复合材料;依据冲击能量的耗散规律,将冲击动能分解成多级梯级递减的冲击侵彻能量,通过最大限度的发挥每级功能单元的能量耗散效率,产生对冲击能量的协同叠加耗散效应。本发明采用放电等离子体烧结或热压烧结实现抗冲击陶瓷基元与金属基元的多层复合一体化制备,制造工艺简单,具有广泛的应用前景。

21、第三,作为本发明的权利要求的创造性辅助证据,还体现在以下2个重要方面:

22、(1)本发明的技术方案是否解决了人们一直渴望解决、但始终未能获得成功的技术难题:

23、本发明针对目前传统防护材料抗冲击耗能效率低的问题,对功能基元进行梯级周期的有序构建,通过实现对冲击侵彻能量的叠加耗散,颠覆性的提高了防护材料对冲击能量的耗散效率。本发明根据冲击侵彻过程中,随着侵彻深度的增加,冲击应力呈现梯级递减的变化规律,本发明依据这种冲击能量的耗散规律,将冲击动能分解成多级梯级递减的冲击侵彻能量,根据冲击侵彻能量的大小优化设计功能单元,保证功能单元可以最大程度的消耗本级冲击侵彻动能,通过最大限度的发挥每级功能单元的能量耗散效率,产生对冲击能量的协同叠加耗散效应。本发明为解决本领域的重大难题提供了新概念、新思路和新方法,在已有的实验验证中,该技术方案确实起到了变革性的作用,防护性能较传统的陶瓷金属复合装甲有了不错的提升,并有效提高了防护材料轻量化水平。

24、(2)本发明的技术方案是否克服了技术偏见:

25、为了提高防护材料对冲击能量的耗散效率,实现防护轻量化,国内外已开展了大量的研究工作,但是这些研究和尝试均没有突破常规思维,仍采用传统的材料组分调控手段来提高陶瓷的力学性能和抗冲击性能,通过复合结构中各组元材料的性能匹配和协同技术来提高防护材料的能量耗散效率,尽管陶瓷材料及其他组元材料的性能得到了大幅提高,但是防护材料的防护效果仍然没有显著的提高,不能从根本上解决防护轻材料量化问题,所以我们急需突破“组分-结构-性能”这种传统研究模式的束缚。

26、依据“基元-序构-变革性性能”这一新型设计思想的提出,我们选用了不同体系的陶瓷基元和金属基元对该专利所述梯级周期序构的方式进行了实验,以陶瓷基元选择商用al2o3,金属基元选择商用不锈钢为例,将商用的al2o3粉末和商用不锈钢粉末通过电子天平定量称量后,通过梯级周期序构的方式,将商用的al2o3和商用不锈钢进行了序构化处理,装模后经过烧结后得到沿厚度方向从上到下依次为4mm厚的al2o3、2mm厚的不锈钢、2mm厚的al2o3、4mm厚的不锈钢,得到了两个周期四层的序构防护装甲材料。用相同的处理方法和相同的实验方法,烧结得到沿厚度方向为6mm厚al2o3和6mm厚度不锈钢的共12mm厚的传统陶瓷金属复合装甲,将两者进行靶试试验对比,上述整体化序构防护装甲材料的靶试试验结果优于上述传统陶瓷金属复合装甲模式,打破了传统装甲的结构范式,防弹性能有所提高。

- 还没有人留言评论。精彩留言会获得点赞!