用于液货舱和燃料舱的绝热层及其安装方法与流程

本发明涉及绝热层,具体为多种用于液货舱和燃料舱的绝热层及其安装方法。

背景技术:

1、目前,市场上对于一些用于lng等液货舱以及燃料舱的保温,主要会采用聚氨酯喷泡或者粘贴保温板的形式。

2、聚氨酯喷泡虽成本低,但每次喷泡厚度都有一定的限制,如一次喷泡太厚,将会导致烧心的情况,同时聚氨酯本身的材料性能伸缩性的限制,在储罐热胀冷缩的情况下,聚氨酯易发生开裂。

3、粘贴保温板的形式,虽材料得到了较好的控制,可粘贴性能却会受到湿度,温度,施工工艺等因素而产生粘贴失效的问题,遇到储罐收缩量较大时,同样有保温开裂的可能性,同时保温板厚度厚,层数多,会增加工厂的加工成本。

4、如申请号为cn202210995694.1的专利中也结合了预制保温板和聚氨酯喷泡的结构,但其预制保温板的螺栓孔与柱塞孔同心要求高,将导致生产成本变高,又因为螺栓孔无间隙,柱塞四周无空隙,在安装时,对其螺栓定位要求高,无法吸收各螺栓的累计误差,也无法吸收预制板本身的加工误差,将会大大的增加现场修改螺栓位置,或者修改预制板安装孔的概率,增加安装难度,降低安装速度,增加人工成本。

5、液货舱有多种,如遇运输液货天燃气,其液货与外界温度差可达近200℃,此温差将导致罐体热胀冷缩,cn202210995694.1专利中的聚氨酯未有机械加强固定,如遇到变形量大的区域,将大大增加聚氨酯开裂风险,从而导致保温系统失效,增加修补成本,概率。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了多种用于液货舱和燃料舱的绝热层及其安装方法。

3、(二)技术方案

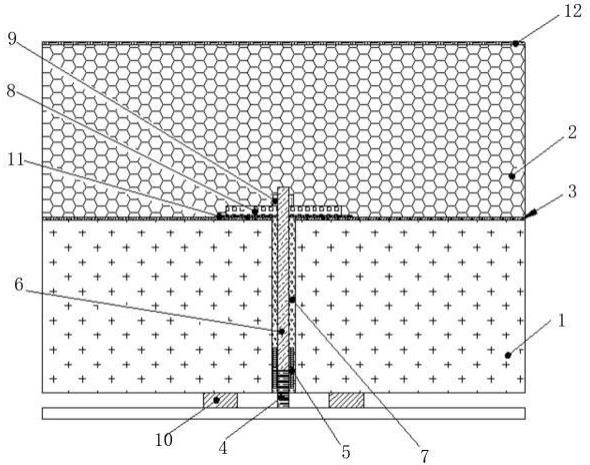

4、为实现上述目的,本发明提供如下技术方案:多种用于液货舱和燃料舱的绝热层,包括低温层和高温层,所述高温层设置在低温层的上表面,所述低温层的上表面设置有不锈钢网,所述不锈钢网通过铆钉固定安装在低温层与高温层之间,所述低温层的底部设置有垫片。

5、所述低温层的内部固定连接有第一连接螺母,所述第一连接螺母的设置有焊钉,所述第一连接螺母的内部螺纹连接有第一螺柱,所述低温层的内部固定连接有玻璃棉,所述第一螺柱上套设有固定盘,所述第一螺柱的上端螺纹连接于螺母,所述高温层的上表面设置有防护层。

6、优选的,所述螺母设置在高温层的内部,所述固定盘设置在高温层的内部,且固定盘的底部抵接在不锈钢网的上表面,所述低温层主要材料为硬质聚苯乙烯发泡塑料,所述高温层主要材料为硬质聚氨酯,固定盘用于将保温板固定在储罐表面,垫片为弹性保温材料,用于保证间隙,防护层用于保护硬质聚氨酯表面不被破坏。

7、优选的,所述第一螺柱的上端螺纹连接有第二连接螺母,所述第二连接螺母的内部上端螺纹连接有第二螺柱,所述第二螺柱的上端螺纹连接有螺母。

8、优选的,所述高温层的内部设置有第二固定盘,所述第二固定盘的底部粘接有低温胶水,所述第二螺柱贯穿第二固定盘的内部。

9、优选的,所述第一连接螺母设置在高温层的内部,所述第一螺柱设置在高温层的内部,所述第一螺柱上设置有特殊的第一固定盘。

10、优选的,所述第一固定盘设置在高温层的内部,所述第一固定盘的底部抵接在不锈钢网的上表面。

11、优选的,所述第一螺柱的上端螺纹连接有第二连接螺母,所述第二连接螺母的内部上端螺纹连接有第二螺柱,所述第二螺柱的上端螺纹连接有螺母,所述高温层的内部设置有第二固定盘,所述第二固定盘的底部粘接有低温胶水,所述第二螺柱贯穿第二固定盘的内部。

12、多种用于液货舱和燃料舱的绝热层的安装方法,包括以下步骤:

13、s1、首先在液罐上的指定位置焊接焊钉,保温板与罐体之间垫有弹性材料的垫片,主要为了保温系统与罐体之间产生间隙,使得两者之间能保证气体的流通,同时也大大降低因罐体或者保温板的加工误差而无法安装。

14、s2、保温板之间的玻璃棉起到吸收罐体变形的力,两块保温板再通过不锈钢网和铆钉连接在一起,从而加强板与板之间的强度,防止由于变形而开裂。

15、s3、通过第一固定盘上的预制孔,往第一螺柱与低温层之间填充入玻璃棉或聚氨酯;

16、s4、装入第二螺柱和第二固定盘后,在低温层预制板表面进行现场聚氨酯发泡,最后在聚氨酯表面覆盖一层防护层,对整个保温系统进行机械防护。

17、或者,在s4中,现场聚氨酯发泡到一定厚度时,在第二固定盘的固定区域对聚氨酯进行切割打磨,再在第二固定盘和聚氨酯层之间涂抹一定厚度的低温胶水层,以便于固定盘更好的与聚氨酯层贴合,固定好后,再进行余下厚度的聚氨酯层喷泡。

18、(三)有益效果

19、与现有技术相比,本发明提供了多种用于液货舱和燃料舱的绝热层及其安装方法,具备以下有益效果:

20、1、该多种用于液货舱和燃料舱的绝热层及其安装方法,通过结合保温板与现场聚氨酯发泡的方式,使得其保温性能,稳定性和自身强度都高于现场喷泡和粘贴保温板这两种保温方式,即降低了工厂预制加工的人工成本,也降低了现场聚氨酯发泡在罐体变形大时的开裂风险。

21、2、该多种用于液货舱和燃料舱的绝热层及其安装方法,通过可适用于各种不同形状,不同液化气体的低温储罐,特别适用于复杂形状的低温储罐,四种保温结构,可根据具体的情况,单独或者互相结合等多项选择来灵活使用在液货舱和燃料舱上,即可满足整个保温系统的保温要求,又可适当的降低生产、材料、安装成本,甚至对一些复杂,特殊的保温局域进行了加固,大大降低了后续开裂的风险。

22、3、该多种用于液货舱和燃料舱的绝热层及其安装方法,通过相对于聚氨酯喷泡,添加了保温板,让整个保温系统使用期限更为长久,保温板本身因为钢丝网而变得强度更好,又由于保温板之间有较好的弹性保温材料,又增加了整体保温的柔韧性,使得保温板不易被破坏。

23、4、该多种用于液货舱和燃料舱的绝热层及其安装方法,通过固定盘利用板之间的间隙以机械连接的方式牢固的将保温板固定在液罐上,而保温板之间的钢丝和铆钉,使得整个保温系统成为一体,平分保温板所受的热胀冷缩的应力,防止保温系统因为应力集中而开裂,进一步加强了保温板系统的强度。而固定在保温板中间,固定简易又便捷的同时,也不影响保温效果。

24、5、该多种用于液货舱和燃料舱的绝热层及其安装方法,通过前两种预制保温板设计简易,无复杂结构,无需在板中间开固定孔,加工便捷,即便是复杂形状的保温层,也能大大提高产量,并且保证了固定的强度,而后两种预制保温板虽需在板中预开孔,但由于是通孔,无同心问题,加工易不难,同时固定孔间隙大,不仅可吸收板自身加工误差,螺栓标记和焊接误差,也能吸收板安装的误差,减少现场调整概率,增加安装效率,而此孔虽然直径较大,但后续会通过聚氨酯填补此空隙,即不影响整个保温效果。

25、6、该多种用于液货舱和燃料舱的绝热层及其安装方法,突破传统保温厚度以及蒸发率限制,随着科技发展,对于液罐储存量以及蒸发量越来越高的条件下,打破了纯保温板的厚度与蒸发量限制和纯聚氨酯发泡的厚度限制,解决了聚苯乙烯导热率高,聚氨酯脆性大的问题,结合了聚苯乙烯弹性大,聚氨酯导热率低优点,达到薄厚度高绝热保冷的需求。

- 还没有人留言评论。精彩留言会获得点赞!