一种高强韧多元金属层状复合板及其制备方法

本发明属于复合材料制备的,具体涉及一种高强韧多元金属层状复合板及其制备方法。

背景技术:

1、近年来,随着经济社会的发展,汽车、船舶、工程架构等领域对结构材料的性能有了更高的要求,更高的强度和延展性以及更轻的质量几乎成为了各种工程材料共同的需求。显然,单一种类的材料已经无法满足现代工业的应用需求,层状复合材料应运而生。

2、层状复合材料是指利用一定的工艺手段(如:轧制复合、爆炸焊接、电沉积等)将同种或异种的金属材料在界面上实现结合的一种新型复合材料。当前,已有多种层状复合板被开发制备并应用于各个领域,如二元层状复合板铝/不锈钢、铝/铜、铝/钛、铝/镍、钛/不锈钢等;三元层状复合板铜/锌/铝、铝/钛/镁、铝/铜/镁等,但是受金属材料本身的影响,这些二元或三元复合板无法获得更加全面优异的性能。另外,受制备工艺的限制和各种类金属之间变形协调性的影响,多元复合板的制备被认为是极为困难的。

3、铝拥有低密度、塑性好、耐蚀性好等优点,铜具有非常好的延展性和导电导热性,但是这两种金属的强度往往无法满足实际生产的需求;钛拥有高强度、耐蚀性好等优点,镍具有高强度、优异的抗氧化性,但是钛和镍的延展性都比较差,纯铁具有优异的强度和延展性,却在空气中极易被氧化生锈。如何使各金属元素在复合板材料中尽可能的发挥其优势,并弥补自身性能的不足,是提高复合板材料的综合性能的关键。

4、此外,在多元复合板材料中,异种金属间界面充当的是一个比较薄弱的角色,复合板的整体强度可以理解为各组元的强度贡献+界面的强度,如果界面比较薄弱,这里的“界面的强度”就会是一个负值,反而拉低了组元金属的强度。

5、基于此,通过合理的结构设计和后期的工艺处理,将这些性能不一,各有优缺的金属结合起来,共同发挥他们的优点实现优势互补,同时提高异种金属界面的结合强度,对于制备具有高延伸率、高耐蚀性的高强多元复合板具有重要意义,也是亟需解决的技术问题。

技术实现思路

1、本发明的目的之一在于提供一种高强韧多元金属层状复合板的制备方法。

2、本发明的目的之二在于提供一种高强韧多元金属层状复合板。

3、本发明实现目的之一采用的技术方案是:提供一种高强韧多元金属层状复合板的制备方法,包括以下步骤:

4、s1、准备若干尺寸相同的金属片,自上而下按照外层、过渡层、中心层、过渡层和外层的顺序叠放,得到叠层胚料;所述外层为钛片,过渡层包括铝片、铜片以及设置于两者之间的支撑层;支撑层选自铁片或镍片;中心层选自铁片或镍片中与支撑层金属不同的一种;

5、s2、将所述叠层胚料在室温条件下轧制,得到中间材料;

6、s3、将所述中间材料置于550~650℃条件下热处理20~40min,而后立即热轧压薄,得到高强韧多元金属层状复合板。

7、本发明提供的多元金属层状复合板的制备方法的总体思路及原理如下:

8、首先,对金属片的种类进行选择。经过大量研究,本发明确定了以钛、铝、镍、铜和铁为原料来制备五元复合板材料。该五元复合板综合了各金属成分的优点,例如:钛和铝的低密度,铁和镍的高强度,铝和铜的高延展性等。在实际服役过程中,上述金属元素的组合会使复合板材料达到一个比较高的强度之后才发生屈服破坏,同时复合板并不会立即断裂,而是表现出分级断裂的特征,能够实现不同金属之间延展性的一定加和,在实际应用过程中,复合板不会立即完全失效,有一定的缓冲时间,更加安全。

9、其次,金属片的叠放次序会直接影响复合板材料的界面性能,进而影响综合性能。经探索,本发明确定了以金属钛为外层,铁或镍为中心层,其他金属作为过渡层的主体方案。同时在过渡层中,利用强度更高的金属(铁或镍)将铝和铜进行隔离,使复合材料具有“三明治”结构的支撑骨架,以及“软硬相间”、“强弱相间”的内部填充结构。其中,金属铝和铜的强度较低,但是本身比较软且延展性优良,易与其他硬态金属结合,并且这样的排列顺序更易于异种金属之间强度与塑性的协调,制备得到的五元层状复合板具备优异的强度和延伸率。

10、最后,采用室温轧制与热轧压薄相结合的方式进行复合板材料的制备。五种金属按规则堆叠后,在室温无润滑的条件下对其进行轧制变形,在这个过程中,在轧机的巨大压力下,材料发生剧烈塑性变形,片状金属表面发生破碎,暴露出新鲜且不那么光滑的表面,此时部分易相互结合的金属之间发生机械啮合,初步结合在一起,如钛和铝。而后的高温保温过程中,相邻的异种金属之间界面处发生扩散反应,生成一层薄的金属间化合物层或者发生相互固溶的扩散层,并在之后的高温轧制变形中继续发生塑性变形,同时消除生成金属间化合物层留下的孔隙,使得各界面发生更好的结合。

11、在本发明中,结合各金属的熔点以及界面扩散反应的需求,设置热处理温度为550~650℃,保温时间为20~40min。一方面,该温度低于铝的熔点(铝的熔点为660℃),能够防止铝在过高的温度下变成液态流出,这会影响复合板的完整性;另一方面,该热处理温度以及充足的反应时间能够确保其他金属之间保持良好结合。

12、优选地,各金属片呈长方形,其长宽相等,厚度可以相同也可以不同。

13、进一步地,步骤s1中,钛片、镍片、铝片和铜片均经过退火处理,退火处理能够增强各金属间的结合强度,特别是镍的退火对于复合板材的延展性起到重要的影响。优选地,各金属的退火条件如下:钛片使用马沸炉500~700℃退火1~3h、铜片使用管式炉并在氩气氛围下550~650℃退火1~3h、铝片使用马沸炉300~500℃退火1~3h、镍片使用马沸炉750~850℃退火0.5~1h。在本发明中,铁片不需要额外进行退火处理。

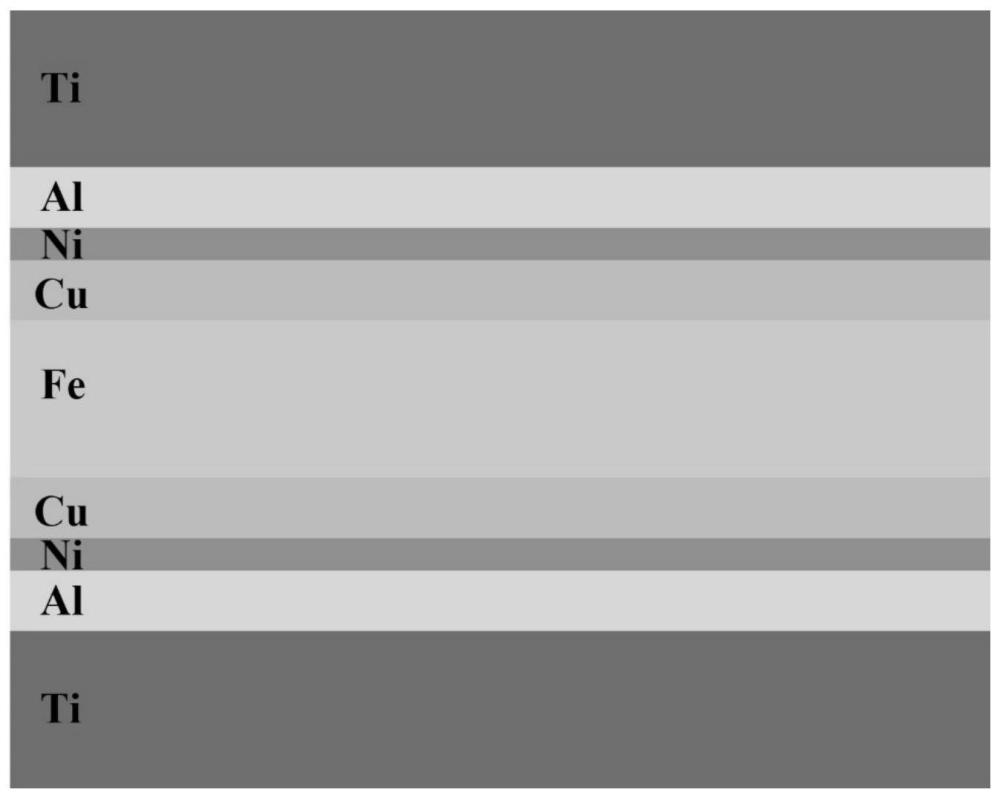

14、进一步地,在步骤s1中,当中心层为镍片时,叠层胚料的叠放顺序为ti-al-fe-cu-ni-cu-fe-al-ti、ti-cu-fe-al-ni-al-fe-cu-ti。

15、进一步地,在步骤s1中,当中心层为铁片时,叠层胚料的叠放顺序为ti-al-ni-cu-fe-cu-ni-al-ti或ti-cu-ni-al-fe-al-ni-cu-ti。

16、优选地,中心层选用铁片,相对于金属镍,金属铁的强度更高,将其作为中心层,与外层的钛片由外至内作为骨架起到了更好的支撑作用,提高复合板材的整体强度。

17、进一步地,步骤s1中,中心层两侧的过渡层的厚度相同,中心层两侧的外层的厚度相同。在本发明中,叠层胚料的叠放次序以中心层为轴,设置了外层、过渡层、中心层、过渡层和外层的对称结构,在中心层金属两侧对称放置金属片,可以保持复合材料整体的受力协调性,而不对称的排布方式在受力过程中容易产生局部失效,进而影响复合材料的整体性能。

18、优选地,步骤s1的叠层胚料中,中心层与其一侧的过渡层的厚度比为1:2~2:1,中心层与其一侧的外层的厚度比为1:2~2:1。在该条件下,中心层与其两侧的外层能够形成具有足够支撑力的复合板材框架,过渡层填充的铝、铜作为延展性连接金属,两者与支撑层的总厚度控制在一定范围,既能提高复合材料的延伸性能,又不影响复合板材框架的占比,此时制备的多元复合板材的实际强度与理论强度值基本相当,综合性能更优。

19、优选地,所述过渡层中,铝片和铜片的厚度比为1:1,支撑层与铝片或铜片的厚度比为1:2~2:1。

20、进一步地,步骤s2中,将所述叠层胚料夹放在不锈钢板中进行轧制,所述轧制的下压量为叠层胚料厚度的30%~40%。

21、进一步地,步骤s3中,所述热轧压薄的下压量为中间材料厚度的10%~20%。

22、进一步地,步骤s3中,所述中间材料先使用钛箔紧密包裹,再进行热处理和热轧压薄。采用钛箔对中间材料进行包裹,在包裹过程中尽量挤出其内部的空气,一方面能够对尚未完全结合的金属叠层胚料起到束缚和固定的作用,另一方面还能有效减少高温下各金属层间的氧化。

23、进一步地,步骤s2和步骤s3中,轧制的速度为100~300mm/min。轧制过程可以采用工业轧机进行。

24、本发明实现目的之二采用的技术方案是:提供一种根据本发明目的之一所述的制备方法制得的高强韧多元金属层状复合板。

25、在一些较好的实施方式中,所述高强韧多元金属层状复合板的抗拉强度为440~480mpa,延伸率为20%~22%。

26、与现有技术相比,本发明的有益效果为:

27、(1)本发明提供的高强韧多元金属层状复合板的制备方法,选用合适的金属原料进行组合,采取合理的结构排布,充分结合不同性质金属各自的优点,实现空间上变形的协调和高强高韧的实现,即材料在较高强度下才发生屈服,并具有相对较长的加工硬化阶段,并在断裂时呈现出多级断裂的现象,制得的复合板材料综合性能优异。

28、(2)本发明提供的高强韧多元金属层状复合板的制备方法,制备工艺简单,只需室温和高温的复合轧制处理,易于实现工业化规模生产。

29、(3)本发明提供的高强韧多元金属层状复合板的制备方法,可以通过简单地调整各原始金属片的厚度,在一定范围内调控最终复合板的强度和延伸率以及复合板的重量,具备良好的推广及应用前景。

- 还没有人留言评论。精彩留言会获得点赞!