一种交替层状PMMA基复合薄片及其制备方法与流程

本发明涉及一种交替层状pmma基复合薄片及其制备方法,属于高性能多层复合薄片。

背景技术:

1、随着5g通讯对透波的要求以及电子显示设备大幅宽、轻薄化和降成本等全方位的需求,轻薄化、耐刮擦的高性能pmma复合材料需求大幅增加。pmma复合材料具有良好的机械性能、抗冲击性、透明度好、易于成型加工等特点,广泛用于光学、电子、建筑等领域。随着国内企业技术的不断提升和消费升级时代的到来,以pmma与pc复合材料为代表的高分子材料行业将围绕5g、汽车新能源及轻量化等重点领域持续并快速发展,国内pmma/pc复合材料也从进口替代进入了高速增长期。

2、pmma/pc复合板兼具pmma高硬度耐磨性和pc较强韧性及成型性,两种材料共挤后大大拓展了复合材料的应用领域,如在汽车内外装饰件、电子产品外壳、显示器面板中等,pmma/pc复合板不仅提供优异的性能,还可提高产品的外观质量和装饰效果。pmma/pc复合薄片的成型方法主要有先后挤出复合、粘合型和共挤复合,其中多层共挤技术工艺简单、节省能源、生产效率高、环保等为异质材料结合提供了一种新的解决方案。

3、通过将pmma与pc进行交替层状复合设计,不仅使pmma分子链在成型过程中沿平面方向取向,更将韧性优异的pc通过层状复合结构特有的相互扩散、界面效应及尺度效应等相结合,使得复合材料的强度和韧性均较普通共混时有明显提升。例如中国专利申请cn112757732a,采用多层共挤技术制备的pc/pmma复合板,断裂伸长率和拉伸屈服应力均有所提升,但pc用量占比较大,原料成本较高。也有部分厂家尝试用pmma合金与pc复合得到一种高弹性高硬度的新材料,但由于pmma和pc两种树脂加工温度、粘度与流动性差别较大,在共挤时这些差异会造成各层压力、流速不同,复合时易发生层流紊乱,造成复合界面不规则、厚度比不均匀以及层分离等现象,成型异性复杂件制品时容易产生翘曲。常见的pmma/pc复合板中pc层厚度比重占比高达80-90%,主要因为pmma为脆性材料,其冲击强度和断裂伸长率较低,为保持复合板材刚韧平衡,只能降低pmma的含量,但整体的安全拉伸变形范围仍比较低。这些大大限制了pmma/pc复合片材实现大规模稳定量产。

4、此外,pc的成型流动性以及低温抗冲击性能较差,容易发生应力开裂且原料成本高,通常与丙烯腈-丁二烯-苯乙烯三元共聚物(abs)形成pc/abs合金用于制造薄壁及复杂形状制品。pc/abs综合两者优良性能,保持高耐热性、拉伸强度的同时,冲击强度可达到pc的4倍以上。因此,以pc/abs作为协同增韧层,可减少制品内应力和冲击强度对制品厚度的敏感性,进而研发出高强高韧交替层状pmma基复合薄片对需求激增的5g应用领域及场景有着极大的现实意义。但现有以pc/abs作为协同增韧层的交替层状pmma基复合薄片仍存在容易翘曲、刚韧平衡、厚度不均匀、成本高等问题。

技术实现思路

1、针对现有pmma基复合薄片存在的容易翘曲、刚韧平衡、厚度不均匀、成本高等问题,本发明提供一种交替层状pmma基复合薄片及其制备方法,以解决上述问题。

2、本发明所采用的技术方案为:

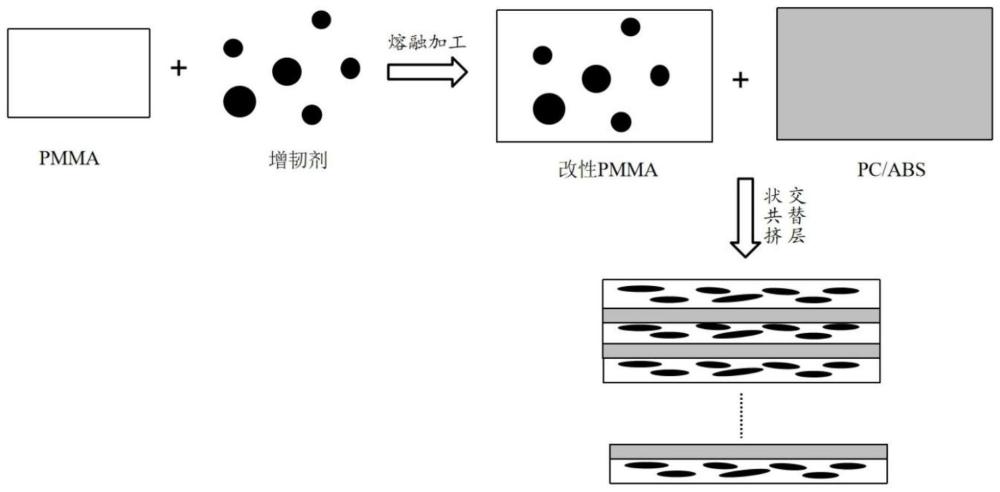

3、一种交替层状pmma基复合薄片,包括交替层叠的改性pmma层和pc/abs合金层,所述改性pmma层包括以下重量份的组分:pmma树脂85-95份、增韧剂5-15份、增容剂2-6份、抗氧剂1-3份、助剂1-2份;

4、其中,所述的增韧剂为有机弹性体;所述增容剂为具有核壳结构的有机弹性体,壳层含有硅/丙烯酸复合橡胶接枝苯乙烯-丙烯腈共聚物或聚甲基丙烯酸甲酯,核层为丙烯酸酯或丙烯酸酯与有机硅、苯乙烯的共聚物。

5、所述pc/abs合金层为市售产品,其熔体流动速率为7.5-18g/10min。以pc/abs合金作为协同增韧层,既具有pc的高强度、刚性和耐热性,又具有abs的高冲击韧性和加工成型性,减少残余应力,提高耐应力开裂性并降低成本。

6、通过采用上述技术方案,通过有机弹性体对pmma内增韧改性作为改性pmma层,有机弹性体在pmma内增韧体系中能够吸收应力诱发银纹和剪切带,并控制银纹的发展,及时终止银纹从而防止发展成破坏性的裂纹,从而改善pmma层韧性,提高复合薄片的整体弯折韧性及抗翘曲性等。并以具有独特核壳结构的共聚物作为pmma内增韧的第三组份助剂,壳层是与基体pmma具有较好的相容性,核层是经过了轻度交联且剪切模量较低,其独特的结构能够在内增韧体系中通过诱发银纹起到双重增韧的效果,提高改性pmma层的体系相容性及韧性,同时改善改性pmma层和pc/abs合金层的界面增容性,提高复合薄片的机械性能,并改善复合薄片结构稳定性。

7、优选地,所述的改性pmma层和pc/abs合金层的厚度比为(2-8):1。

8、优选地,所述改性pmma层和pc/abs合金层的总层数为32-512层,层叠倍增单元数量为2-4。

9、优选地,所述的增韧剂为abs高胶粉、asa胶粉、丙烯酸酯橡胶接枝mma中的一种或多种混合。

10、优选地,所述的增韧剂中,橡胶含量>60%。

11、优选地,所述的抗氧剂为抗氧剂1010、抗氧剂168或抗氧剂1076中的一种或多种复合。

12、优选地,所述的助剂为热稳定剂和光稳定剂。

13、任一上述的交替层状pmma基复合薄片的制备方法,包括如下步骤:

14、s1:将pmma树脂、增韧剂、增容剂、抗氧剂、助剂预混后熔融挤出造粒,得到改性pmma;

15、s2:将改性pmma、pc/abs合金分别加入至模内层叠倍增多层复合挤出系统的挤出机a、挤出机b的喂料器中,同时挤出到汇合器中,依次经层叠倍增单元、平行挤出口模挤出后压延成型,得到pmma基多层复合薄片。

16、优选地,所述的熔融挤出造粒的挤出加工温度为:一区170-185℃,二区185-200℃,三区210-225℃,四区225-235℃,五区210-225℃,六区200-215℃;挤出时螺杆转速为30-40rpm。

17、优选地,所述的挤出机a、挤出机b的喂料频率为30-60hz;挤出机a的熔融加工温度为220-275℃,单挤出机b的熔融加工温度为240-280℃,汇合器及模内层叠倍增单元的加工温度为270-275℃,口模温度为265-275℃。

18、本发明的有益效果在于:

19、1、本发明采用交替层状复合共挤技术制备pmma基复合薄片,通过有机弹性体对pmma内增韧改性作为改性pmma层,并以具有独特核壳结构的共聚物作为pmma增容增韧的第三组份助剂,可有效诱导产生大量银纹与剪切带,银纹和剪切带分散吸收了能量,并可以有效抑制银纹转变为破坏性的裂纹,提高改性pmma层的抗冲击韧性,同时改善了改性pmma层与pc/abs合金层的界面相容性,从而提升了整体的机械强度以及抗翘曲性。

20、2、本发明以pc/abs合金作为界面协同增韧层,将增韧改性pmma中相形态变化与界面增韧相结合,利用微纳层状复合制备系统构筑两种复合增韧体系交替层状排布结构,通过层状复合结构特有的相互扩散、界面效应及尺度效应等,使得复合材料的强度和韧性均较普通共混时有明显提升。

21、3、通过调控分散相形态结构以及复合体系层结构包括层数、组分比、单层厚度等,可进一步优化应力作用下体系银纹和剪切带的产生以及吸收,使整体强度韧性提高,制备出高强高韧pmma基层状复合薄片,同时制备过程简单,尤其用于异性复杂件,可大大推动高强度壳体、箱体等部件材料的轻薄化、低成本方案换代升级。

- 还没有人留言评论。精彩留言会获得点赞!