一种粉粒状炸药气力输送自动装药系统和自动装药方法与流程

本发明属于粉粒状炸药气力输送设备,具体涉及一种粉粒状炸药气力输送自动装药系统和自动装药方法。

背景技术:

1、地下金属矿山的矿石回采与巷道掘进通常采用爆破施工,部分地下煤矿与隧道、硐室等地下工程同样采用爆破施工。当采用铵油炸药、膨化硝铵炸药等粉粒状炸药爆破时,常见的装药方式是利用仓泵式气动装药器进行人工装药。仓泵式气动装药器是一种压力容器式气力输送设备,操作时需要人工将散装炸药倒入容器内,外接压缩空气分别进入该容器罐体与出料口:进入罐体的压缩空气在罐内炸药上方形成静压力,使炸药通过出料口进入输药管;出料口旁通压缩空气使炸药沿输药管气力输送,同时装药时要将输药管出口插至炮孔底部,边装药、边拔管实现炮孔内耦合装药,确保爆破效果。

2、仓泵式气力输送的主要弊端有两点:首先,粉粒状炸药的流散性较好、粘附性较差,约有10-20%左右的炸药不能有效粘附在炮孔内,会随着压缩空气溢出炮孔,产生返粉现象,进而影响装药效率、造成炸药浪费和井下环境污染;其次,仓泵式装药器需要人工加药、人工拔管,自动化程度低、工人劳动强度大。

3、此外,气力输送的粉粒状炸药与地下矿爆破常用的另一种炸药,即胶状的乳化炸药,有所不同,乳化炸药采用泵送输送,可直接调节炸药配方增加炸药粘稠度,降低上向孔装药返药率。

技术实现思路

1、本发明的目的是为了克服现有技术的炸药气力输送设备中存在的气动装药返粉率高的缺陷,提供一种粉粒状炸药气力输送自动装药系统和自动装药方法,本发明通过添加增粘添加剂,将增粘添加剂经雾化后以雾化液滴形式进入输药管,增粘添加剂雾化液滴与炸药发生吸附混合,提高了炸药在炮孔内的粘附性,显著降低了气动装药返粉率。

2、为了实现上述目的,第一方面,本发明提供了一种粉粒状炸药气力输送自动装药系统,包括气力输送上料机构和输药管,输药管的头部与气力输送上料机构连通,输药管的尾部与炮孔连通,其还包括增粘添加剂机构,增粘添加剂机构包括:

3、增粘添加剂供料箱,其具有物料出口;

4、输送泵,其一端与所述增粘添加剂供料箱的物料出口连通;

5、雾化混合器,其安装在所述输药管中并进行连通,且其侧端与所述输送泵的另一端连通;沿炸药气流输送方向上,所述雾化混合器位于所述气力输送上料机构的下游。

6、在本发明的一些优选实施方式中,所述雾化混合器包括:

7、壳体,其内开设气流腔体,其具有气流入口端和气流出口端,所述气流出口端与所述输药管连通;

8、外环体,其一端与所述壳体的气流入口端固接,并沿远离气流入口端的方向延伸,且其靠近壳体的气流入口端的侧面开口且该开口与所述增粘添加剂供料箱的物料出口连通;

9、内环体,其套设在所述外环体的内部,且其一端与壳体的内壁之间留有供料间隙,供料间隙与增粘添加剂供料箱的物料出口连通;内环体另一端的部分外壁与外环体进行平移式连接并沿外环体的远离壳体的气流入口端的方向伸出,平移式连接用于使内环体沿其轴向移动或固定;内环体另一端的伸出端与所述输药管连通。

10、进一步优选地,所述壳体气流入口端的内壁为内小外大的第一锥形面,和/或,所述内环体的靠近气流入口端一侧的外壁为内宽外窄的第二锥形面。

11、进一步优选地,任一锥形面与壳体内壁所在轴向之间的夹角α为5°-20°。

12、进一步优选地,所述壳体气流入口端的内壁设置的第一锥形面的相应夹角大于所述内环体的靠近气流入口端一侧的外壁设置的第二锥形面的相应夹角。

13、在本发明的一些优选实施方式中,所述外环体的靠近壳体一端的内壁还开设环形槽,环形槽与外环体的侧面开口处位置对应并相通。

14、在本发明的一些优选实施方式中,所述雾化混合器还包括:推进环,其套装在所述内环体另一端的伸出部的外壁上。

15、在本发明的一些优选实施方式中,所述供料间隙的尺寸在0.5-5mm。

16、在本发明的一些优选实施方式中,所述平移式连接为螺纹连接。

17、在本发明的一些优选实施方式中,所述壳体的气流入口端设置套接槽,所述外环体套接在套接槽内并固定。

18、在本发明的一些优选实施方式中,所述壳体和内环体的内径均与输药管的内径相同。

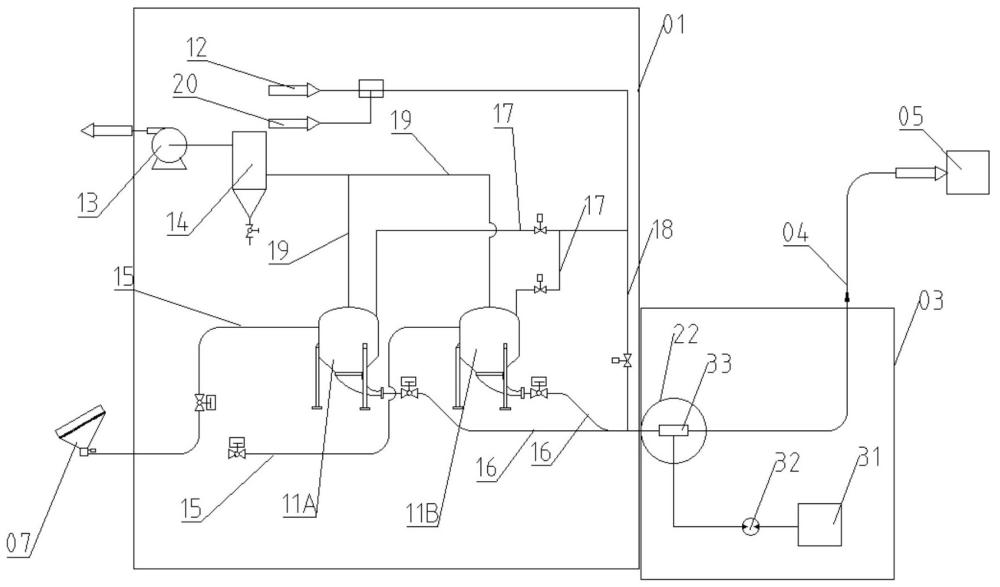

19、在本发明的一些优选实施方式中,所述气力输送上料机构包括发送罐、空压机、引风机、过滤器、入料管路、出料管路、罐内加压管路、输送气管路、尾气管路以及各相应管路上设置的控制阀,所述入料管路的一端与炸药投料斗连通,入料管路的另一端与所述发送罐的物料入口连通,所述出料管路的一端与所述发送罐的物料出口连通,出料管路的另一端与所述输药管连通,所述罐内加压管路的一端与空压机或外接压缩气源连通,罐内加压管路的另一端与发送罐连通,所述尾气管路的一端与发送罐的尾气出口连通,尾气管路的另一端依次与过滤器、引风机连通,输送气管路连接在入料管路和输药管之间并连通。

20、更优选地,所述发送罐包括第一发送罐和第二发送罐,第一发送罐和第二发送罐分别配置相应的入料管路、出料管路、罐内加压管路、尾气管路及其控制阀,第一发送罐及其相应管路与第二发送罐及其相应管路进行并联连接。

21、在本发明的一些优选实施方式中,所述粉粒状炸药气力输送自动装药系统还包括自动送退管机构,自动送退管机构包括工作臂、卷筒、送管器、回转架,所述卷筒、送管器依次设置在工作臂上,所述卷筒的输药入口处设置所述雾化混合器,所述输药管包括第一输药管和第二输药管,第一输药管的一端与所述出料管路连通,第一输药管的另一端与雾化混合器的入口连通,第二输药管的一端与雾化混合器的气流出口端连通,第二输药管的另一端环绕在卷筒上并伸出至连接在送管器上再延伸至炮孔;所述回转架设置在工作臂上并与送管器连接,所述工作臂具有自动伸缩部。

22、在本发明的一些优选实施方式中,所述粉粒状炸药气力输送自动装药系统还包括液压与电气机构,液压与电气机构与所述气力输送上料机构和自动送退管机构分别电连接。

23、第二方面,本发明提供了一种粉粒状炸药气力输送自动装药方法,包括:将输药管对准炮孔,将炸药进行负压式气力输送上料,之后将增粘添加剂进行雾化,得到雾化液滴;将雾化液滴引入气力输送的炸药气流中混合。

24、优选地,所述粉粒状炸药气力输送自动装药方法在第一方面所述的粉粒状炸药气力输送自动装药系统中进行。

25、在本发明的一些优选实施方式中,所述增粘添加剂为粘性有机物水溶液,粘性有机物水溶液的粘度在15000cp以下,粘性有机物水溶液的质量流率为炸药气流中炸药质量流率的2%-5%。

26、在本发明的一些优选实施方式中,所述炸药的质量流率为20-50kg/min,粘性有机物水溶液的流率为0.5-4.0kg/min。

27、在本发明的一些优选实施方式中,所述自动装药方法还包括防止炸药结块的步骤:观察输药管输出的炸药气流,在炸药气流中出现炸药结块直径超过阈值且阈值范围为10-20mm、增粘添加剂汇集为水珠或水流时,降低增粘添加剂比例,并增大壳体和内环体之间的供料间隙,直至消除炸药结块与增粘添加剂汇集。

28、在本发明的一些优选实施方式中,所述自动装药方法还包括:在启动装药后同步拔出输药管,并按照以下条件控制输药管从炮孔拔出的退管速度v以控制炸药在炮孔内的装药密度ρ在900-1100kg/m3:

29、;

30、其中,qm为装药质量流率;

31、d为炮孔直径;

32、ρ为装药密度。

33、有益效果:

34、本发明的粉粒状炸药气力输送自动装药系统,通过在与气力输送上料机构连通的输药管的下游设置特定结构的增粘添加剂机构,能在炸药经气力输送上料之后,通过增粘添加剂机构中输送泵将增粘添加剂输送至雾化混合器内,雾化混合器中增粘添加剂经雾化后以雾化液滴形式进入输药管,增粘添加剂雾化液滴与炸药发生吸附混合,提高了炸药在炮孔内的粘附性,其能在保证顺利输送的情况下,显著降低气动装药返粉率,且自动化程度高。而在相同条件下,若在气力输送上料机构的上游设置增粘添加剂机构,也即在气力上料装药前添加增粘添加剂、之后气力输送上料,容易造成输药管堵管。

35、本发明提供的自动装药方法中,通过在炸药气力输送上料形成炸药气流后,再引入适宜比例量增粘添加剂的雾化液滴,能够使得增粘添加剂和炸药混合均匀,防止结块,显著降低装药返粉率。而由于增粘添加剂比例较低(仅2%-5%)且粉粒状炸药吸湿性较强,若在仓泵内(即炸药料仓内)直接注入增粘添加剂会产生掺混不均匀,形成结块现象,进而造成气力输送堵管。

- 还没有人留言评论。精彩留言会获得点赞!