多层超细纳米纤维无菌屏障复合包装材料、制备方法及应用

本发明属于无菌包装材料领域,具体涉及多层超细纳米纤维无菌屏障复合包装材料、制备方法及应用。

背景技术:

1、每年,世界各地有数百万患者在医院接受治疗的同时发生新的感染,这种感染现象被称作医院感染。为了预防医院感染,医院一般采用清洁消毒、灭菌器械、采用无菌屏障系统保护医疗器械、合理使用抗生素等措施。无菌屏障系统作为无菌医疗器械的一个组成部分,可以大大降低患者在医院因器械发生医院感染的概率。

2、目前,灭菌包装的主要包装材料包括淋膜/覆膜纸、杜邦特卫强、pe、pp、pet、pvc等。杜邦特卫强医疗包装材料,是杜邦科学家于上世纪50年代发明的一种无纺布科技材料,不仅坚固耐用、与各种灭菌方式相容,并具备出众的微生物屏障性能,相对于其它包装材料,杜邦特卫强为医疗器械和医疗器具提供了更高等级的无菌防护,成为灭菌包装的“明星材料”,在要求较高的人工水晶体、心导管、人工骨关节等大型重要医疗器械方面,特卫强表现出无与伦比的优势。然而由于其采用的闪蒸法技术存在较高的技术壁垒,至今杜邦特卫强在高端医疗器械包装形成专一供应。

3、目前我国自行生产的医疗器械包装材料主要用于低端和一次性医疗器械包装方面,存在阻隔效果差、防水性能差、透气性不足等缺点。随着经济的发展以及医疗行业技术和理念的进步,医疗器械的使用安全性逐渐为医疗界所重视,最终灭菌的理念逐渐成为行业内普遍共识。随着人口老龄化、慢性病发病率提升和居民医疗健康意识的增强,对医疗器械灭菌包装重视程度增强,推动医疗器械及其包装需求继续扩大,国产替代,国产超越成为我们努力的目标。

4、超细纤维具有直径小、比表面积大、孔隙率高、柔软舒适以及高吸附性、抗菌性等特点,超高的比表面积导致其表面能和活性的增大,在化学、物理性质方面表现出特异性。

5、公开号为:cn 115489187 a的专利公开了一种高强度超细纤维屏蔽材料及其制备方法和应用,虽然该专利采用了超细纤维,但是该专利制备方法仍然存在以下技术问题:首先,该专利中采用的纳米纤维长度为50-200nm,直径为3-20nm,其长径比最大仅为67,从严格意义上讲并不属于纳米纤维范畴。此外,其重点更加侧重于提升材料的力学强度,其中包括对纳米材料均质化、添加成核剂、设置磁场及烘道等复杂工艺,而对于其透气性及防水性的提升并未涉及。

技术实现思路

1、针对上述技术问题,本发明提供一种多层超细纳米纤维无菌屏障复合包装材料、制备方法及应用;本发明提供的多层超细纳米纤维无菌屏障复合包装材料具有优异的力学性能,良好的透气性和防水性能,可阻隔细小粉尘颗粒,屏蔽各种微生物,免受环境因素的影响;且本发明提供的所述制备方法安全且便于操作,成本低且可稳定连续生产。

2、为了实现上述技术目的,本发明提供以下技术方案:

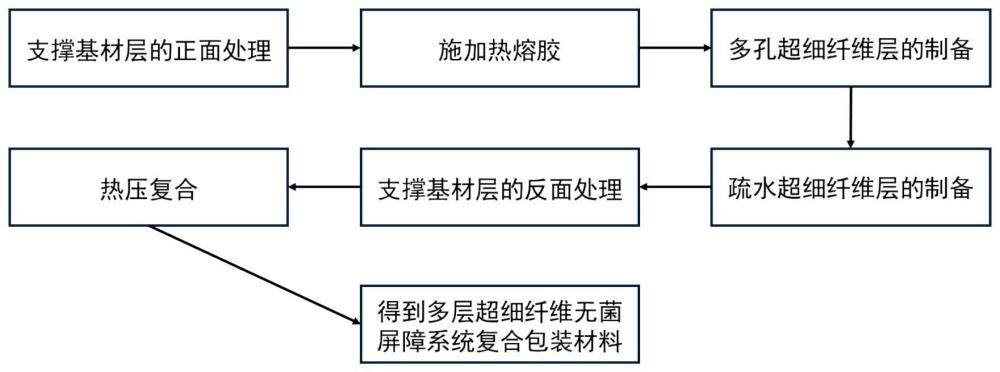

3、一种多层超细纳米纤维无菌屏障复合包装材料的制备方法,所述方法包括以下步骤:

4、(1)支撑基材层的处理:对支撑基材层的正面进行等离子表面处理;

5、(2)施加热熔胶:在步骤(1)处理过的支撑基材层的正面上施加热熔胶;本步骤可以采用涂胶机进行操作。

6、(3)多孔超细纤维层的制备:以步骤(2)处理后的支撑基材层的正面为接收基材,采用第一高分子纺丝溶液进行气流纺丝,在支撑基材层的正面上制备获得多孔超细纤维层;

7、所述多孔超细纤维层中的超细纤维直径为200~1000nm,且长度大于10mm;所述多孔超细纤维层的孔隙率为:90%±5%,透气性≥35mm/s;

8、(4)疏水超细纤维层的制备:以步骤(3)制备得到的多孔超细纤维层为接收基材,采用第二高分子纺丝溶液进行气流纺丝,在多孔超细纤维层的上方制备获得疏水超细纤维层;所述疏水超细纤维层包括疏水性超细纤维和具有防水性能的微球结构;

9、所述疏水性超细纤维直径为30~500nm,且长度大于10mm;所述微球结构的直径为1-30微米;所述疏水超细纤维层的孔径小于1微米,孔隙率为75%±5%;所述疏水超细纤维层包括疏水性超细纤维和具有增强防水性能的微球结构,所述疏水超细纤维层的表面为超疏水表面,具有良好的疏水性和防水性能;并且疏水超细纤维层位于表层,直径更细,孔隙率高,孔径小于1微米,使其具有更好的拦截微粒和细菌效率、更高的比表面积。

10、(5)对支撑基材层的反面进行等离子表面处理;

11、(6)复合:将步骤(1)~(5)处理后的支撑基材层、多孔超细纤维层、疏水超细纤维层通过热压复合的方式进行复合,制得多层超细纳米纤维无菌屏障复合包装材料。

12、进一步地,在步骤(5)和步骤(6)之间还包括以下步骤:

13、(5.1)以步骤(5)处理后的支撑基材层的反面为接收基材,重复步骤(2)、(3),在支撑基材层的反面上制备获得多孔超细纤维层;

14、(5.2)疏水超细纤维层的制备:以步骤(5.1)制备得到的多孔超细纤维层为接收基材,重复步骤(4),在多孔超细纤维层的上方制备获得疏水超细纤维层。

15、进一步地,步骤(3)中,所述第一高分子纺丝溶液是通过将第一高分子聚合物溶解在第一高分子溶剂中制备获得;

16、所述第一高分子聚合物包括聚苯乙烯、聚乳酸、聚碳酸酯、聚乙烯咔唑、聚甲醛、聚乳酸-乙醇酸共聚物中的一种或多种;所述第一高分子溶剂包括n,n-二甲基甲酰胺、四氢呋喃、二氯甲烷、六氟异丙醇中的一种或多种;在所述第一高分子纺丝溶液中,所述第一高分子聚合物的质量分数为10~30%;

17、步骤(3)中所述气流纺丝的条件为:纺丝溶液注射速度为0.2~1.0ml/min,气流压力为0.1~3mpa,接收基材的走速为80~300mm/min,接收距离为18~60cm,温度为25~60℃,湿度为50%~90%。聚合物溶液射流在高压高速气流中被拉伸,高速运动,在这个过程中,溶剂迅速挥发,使空气中的水蒸气在射流表面冷凝,形成水滴,纤维干燥后形成多孔的表面结构。溶剂挥发快慢是影响孔洞结构形成的重要因素,与静电纺丝技术相比,气流纺丝技术利用高压高速气流拉伸纺丝液制备纳米纤维,导致纺丝液中溶剂挥发速度大大加快,造成的热力学不稳定状态更加激烈,更加容易得到多孔纤维,因此采用第一高分子纺丝溶液进行气流纺丝时,通过控制气压为0.1~3mpa,温度为25~60℃,湿度为50%~90%。该条件下溶剂挥发速度快且环境湿度较大,在高压高速气流作用下低沸点溶剂迅速蒸发,以产生具有多孔结构的纳米纤维,进而增大其透气性。

18、进一步地,步骤(4)中,所述第二高分子纺丝溶液是通过将第二高分子聚合物溶解在第二高分子溶剂中制备获得;

19、所述第二高分子聚合物包括聚氨酯、聚四氟乙烯、聚偏氟乙烯、氟化聚氨酯、聚丙烯、聚丙烯腈、聚乙烯、醋酸乙烯酯、聚醚砜、聚二甲基硅氧烷中的一种或多种;所述第二高分子溶剂包括n,n-二甲基甲酰胺、四氢呋喃、n,n-二甲基乙酰胺、丙酮、二甲基亚砜、氯仿、乙酸、甲苯、n-甲基吡咯烷酮中的一种或多种;所述第二高分子纺丝溶液中第二高分子聚合物的质量分数为10-30%;

20、具体地,聚合物分子链在溶液中形成缠结,具有一定的黏度,当缠结度不够时,进行气流纺丝时射流无法保持连续,就会断裂形成串珠结构纤维(即微球结构)。溶液浓度是影响分子链在溶液缠结的决定性因素。当纺丝溶液浓度和黏度较低时,溶液分子链缠结度不够,受力拉伸不均匀,分子链取向化协同不一致,就会产生串珠结构纤维。膜表面的微纳结构对疏水性影响很大,对于疏水材料而言,增大表面粗糙度可以增大其疏水性,因此,采用第二高分子纺丝溶液进行气流纺丝时,所述第二高分子纺丝溶液中第二高分子聚合物的质量分数低于最佳纺丝浓度2%~6%,以产生微球结构增大疏水超细纤维层的粗糙度,进而增大其疏水性;每种聚合物对应的最佳纺丝浓度均不同,本发明中,所述最佳纺丝浓度是指纺出的纤维是直径非常均匀的纤维时所对应的相应高分子聚合物的浓度,当对所述第二高分子纺丝溶液进行气液纺丝时,第二高分子纺丝溶液中第二高分子聚合物的质量分数低于相应第二高分子聚合物的最佳纺丝浓度2%~6%,在该浓度下,能够得到串珠结构纤维,即微球结构。

21、步骤(4)中所述气流纺丝的条件为:纺丝溶液注射速度为0.2~1.0ml/min,气流压力为2~5mpa,接收基材的走速为80~300mm/min,接收距离为18~60cm,温度为25~60℃,湿度为30%~50%。

22、步骤(3)和步骤(4)中,气流压力是需要严格控制的关键参数,采用第一高分子纺丝溶液进行气流纺丝制备多孔超细纤维层的过程中的气流压力相对较小(0.1~3mpa),可得到相对较粗的纤维;采用第二高分子纺丝溶液进行气流纺丝制备疏水超细纤维层的过程中气流压力相对较大(2~5mpa),可得到相对较细的纤维。

23、进一步地,步骤(4)中,在所述第二高分子纺丝溶液中添加抗菌剂,添加的所述抗菌剂包括纳米银、纳米铜、纳米氧化铜、纳米氧化锌、纳米二氧化钛、纳米金、抗菌肽中的一种或多种;所述抗菌剂的质量为所述第二高分子聚合物质量的1%~10%。

24、进一步地,步骤(3)中的多孔超细纤维层和步骤(4)中的疏水超细纤维层均采用双级多喷头连续气流纺丝设备进行制备;

25、所述双级多喷头连续气流纺丝设备包括至少两级多喷头喷丝单元,每一级多喷头喷丝单元由交错分布的同轴针头阵列构成,所述同轴针头阵列中,每行同轴针头数量为6~30,每列同轴针头数量为3~15;

26、利用所述双级多喷头连续气流纺丝设备的第一多喷头喷丝单元制得所述多孔超细纤维层,利用第二多喷头喷丝单元制得所述疏水超细纤维层;

27、每个所述同轴针头由内针头和外针头构成,优选地,第一级多喷头喷丝单元中采用的同轴针头的内针头型号为22g,外针头型号为16g,第二级多喷头喷丝单元采用的同轴针头的内针头型号为24g,外针头型号为17g;本发明中同轴针头的型号并不局限于上述型号,针头越细,得到的纤维也越细,可以根据实际生产情况进行调整。

28、双级多喷头连续气流纺丝设备与其他常见气流纺丝装置相比,区别在于配备了多级针头,可实现大规模制备;本发明中气流纺丝采用多级针头的优势在于:采用同轴针头,即大针头套小针头,大针头部分通气体,内部小针头通纺丝液,高速气流作为从溶液中纺出超细纤维的驱动力,在气液界面由气流诱导产生的剪切力用于细化从针尖挤出的溶液,形成沿流向方向的液体射流。随后,气流有效地帮助溶剂蒸发,从而获得高质量的纤维。

29、进一步地,所述步骤(1)和步骤(5)中所述等离子表面处理的条件为:处理时间1~20s,电流0.1~5a,电压20~150v;

30、所述步骤(2)中,通过点胶或线状施胶的方式施加热熔胶;所述热熔胶为eva热熔胶、pur热熔胶、po热熔胶、psa热熔胶中的一种;融化温度在65~120℃;喷胶量2.0~5.0g/m2;具体地,采用点胶和线性施胶的方式不会形成一层热熔胶膜,只是局部有胶,不会完全堵住透气层的孔隙,所以能够使透气性符合要求。

31、所述步骤(1)中的支撑基材层采用无纺布、纺织布、纸中的一种;所述无纺布和纺织布的原料为聚对苯二甲酸乙二醇酯、聚乙烯、聚四氟乙烯、尼龙6、聚丙烯、聚丁烯/聚丁二烯共聚物、聚乳酸、醋酸纤维素中的一种或多种;所述纸的原料为纤维素、聚乳酸、尼龙6、聚乙烯、聚丙烯中的至少一种。支撑基材层主要起到支撑作用,综合透气性和力学强度而言,其中无纺布和纺织布性能更优;其中聚对苯二甲酸乙二醇酯、尼龙6、聚丙烯这几种材料的强度高、弹性好、耐磨损。

32、进一步地,所述步骤(6)中热压复合过程采用至少两组压辊,压辊直径为260~600mm,压合力1.5~150t,热压温度50~150℃。

33、一种多层超细纤维无菌屏障复合包装材料,所述多层超细纤维无菌屏障复合包装材料为三层复合结构或五层复合结构;

34、当为三层复合结构时,包括依次排列的支撑基材层、多孔超细纤维层和疏水超细纤维层;

35、当为五层复合结构时,包括依次排列的疏水超细纤维层、多孔超细纤维层、支撑基材层、多孔超细纤维层和疏水超细纤维层;

36、所述多孔超细纤维层包括超细纤维和具有增强透气性的多孔结构;所述超细纤维直径为200~1000nm,且长度大于10mm;所述多孔结构的孔径为50~100nm;所述多孔超细纤维层的孔隙率为:90%±5%,透气性≥35mm/s;多孔超细纤维层赋予所述多层超细纤维无菌屏障复合包装材料优异的透气性能;

37、所述疏水超细纤维层包括疏水性超细纤维和具有防水性能的微球结构;所述疏水超细纤维层直径为30~500nm,且长度大于10mm;所述微球结构的直径为1-30微米;所述疏水超细纤维层的孔径小于1微米,孔隙率为75%±5%;所述疏水超细纤维层中的微球结构在扫描电镜×5.0k视野下的数量为20-50个;所述疏水超细纤维层赋予所述多层超细纤维无菌屏障复合包装材料优异的疏水性能及生物屏障性能;并且还具有优异的机械性能;

38、所述多层超细纤维无菌屏障复合包装材料的拉伸强度≥20kpa、静水压≥10kpa、透气率≥20mm/s、颗粒过滤效率≥99.9%。

39、一种多层超细纳米纤维无菌屏障复合包装材料的应用,将所述所述多层超细纤维无菌屏障复合包装材料应用于医疗器械包装,药物包装领域。

40、本发明的有益效果是:

41、(1)本发明提供的多层超细纳米纤维无菌屏障复合包装材料的以及制备方法,采用不同于以往杜邦纸采用的闪蒸法的独特方法和工艺路线,克服了专一供应的问题,有利于实现国产替代和超越,对于供应链安全有重要意义。

42、(2)本发明提供的多层超细纳米纤维无菌屏障复合包装材料的制备方法,采用支撑基材层、多孔超细纤维层和疏水超细纤维层复合,使得到的复合材料具有质轻、防水、透气、防尘,阻菌、抗菌、高强度、低产尘、易印刷、与各种灭菌方法的材料适应性好等特点和优异的综合性能,在医疗包装展示出独特的优势,可以实现媲美杜邦纸在医疗器械包装的效果及需求。

43、(3)本发明提供的多层超细纳米纤维无菌屏障复合包装材料为了实现材料的高透气性,多孔超细纤维层利用了超细纤维纤维表面纳米多孔结构等特点,直径小、孔隙率高、在有效拦截微小颗粒的同时为气流提供给丰富的运输孔道,可赋予材料透气性好,高阻菌的特性;疏水超细纤维层利用了疏水材料和微纳复合结构得到超疏水表面,具有良好的疏水性和防水性能;并且疏水超细纤维层位于表层,疏水超细纤维层中的超细纤维的直径比多孔超细纤维层中超细纤维的直径更细,孔隙率高,孔径小于1微米,使其具有更好的拦截微粒和细菌效率,更高的比表面积,也使其表面抗菌杀菌效率高。支撑基材层选用力学性能好的材料,赋予复合材料整体优良的力学性能。

44、(4)本发明提供的多层超细纳米纤维无菌屏障复合包装材料制备方法首先对支撑基材通过等离子表面处理技术,不仅对表面进行灭菌,使其达到内层无菌的效果;还将附着的油脂、油污进行了清洁,并且等离子表面处理可以对其进行表面改性,增加了表面的附着力,使其与多孔超细纤维层结合更加牢固;另外,本发明为了提高制备效率和产业化,采用双级多喷头连续气流纺丝设备进行纺丝,气流纺丝制备超细纤维效率比静电纺丝方法更高;另外,为了制备不同成分、结构和性能的超细纤维,采用了两级喷头和不同的工艺条件;制备多孔超细纤维层使用的第一级多喷头喷丝单元,同轴针头更粗,气流压力小,制备的超细纤维粗,但纺丝效率高,易成孔,透气性能好;制备疏水超细纤维层使用的第二级多喷头喷丝单元,同轴针头更细,气流更大些,制备的超细纤维更细,易获得“串珠-纤维”微球结构,水渗透压大,疏水性好,且抗菌性好。且本发明采用双级多喷头连续气流纺丝设备,能够实现多种原料的大规模连续制备,制备效率高,制备方法工艺简单、便于操作。

45、(5)本发明提供的多层超细纳米纤维无菌屏障复合包装材料制备方法中,通过热压复合处理过后,可有效提高超细纤维与支撑基材的结合牢度,进一步改善复合材料的机械性能和稳定性。本发明提供的超细纤维无菌屏障系统复合包装材料具有优异的机械性能,以及防水透气、阻菌抗菌和阻隔微小粉尘颗粒的显著优点,能够满足医疗器械无菌屏障包装材料的要求,有效解决国内医疗器械包装材料阻隔效果差、防水性能差、透气性不足等缺点。

46、(6)与现有技术cn 115489187 a相比,本发明通过简单的工艺便兼顾了力学强度、透气性及防水性。通过气流纺丝所制备的纤维比上述专利中的更细,达到了纳米级,具有更好的透气性及过滤效率;通过“串珠-纤维”微球结构不仅可以实现更好的防水效果,还增强了材料的力学强度;所负载的银纳米颗粒等物质不仅提供了抗菌性,同时对力学强度的提升也起到了一定作用。

- 还没有人留言评论。精彩留言会获得点赞!