超高压均质设备的活塞快速归位系统的制作方法

1.本实用新型涉及超高压设备灭菌技术领域,尤其涉及一种超高压均质设备的活塞快速归位系统。

背景技术:

2.超高压灭菌技术(ultra—high pressure processing )简称uhp,又称超高压技术(ultra-high pressure,uhp),高静压技术(high hydrostatic pressure ,hhp),或高压食品加工技术(high pressure processing,hpp);食品超高压灭菌技术(high pressure processing, hpp)就是在密闭的超高压容器内,用水作为介质对软包装食品等物料施以400~600mpa的压力或用高级液压油施加以100~1000mpa的压力。超高压食品加工设备主要有高压系统和加压-卸压-均质-清洗系统组成。加压-保压-泄压-均质、系统在工作时为高压系统提供传压介质的升压、降压、均质服务。高压系统的灭菌物料腔是整个设备的核心工作部分。压力腔的工作压力一般在150~600mpa部分压力腔的最高工作承受压力可达630mpa。均质压力为100-400mpa;巨大压力致使压力腔工作环境特殊,进而导致压力腔筒体应力分布复杂。在压力腔中,主要依靠隔断装置进行物料的压缩和分割,而压力腔的环境属于特殊环境,内部压力达到600mpa。

3.现有技术中,在完成物料的排料之后,通常需要进行中间位置的活塞的归位动作,而常见的通常采用真空泵对增压仓形成负压环境以使其复位,这种方式新增了多余的工序,同时设置多余的装置,不利于加工成本的把控,故亟需一种新的归位方式以解决现有技术中的问题。

技术实现要素:

4.针对上述技术中存在的不足之处,本实用新型提供一种超高压均质设备的活塞快速归位系统,通过对物料在进料时的增压设置,保证物料具备推动超高压腔体内的活塞的能力,从而实现活塞的快速归位,无需额外设置真空泵,有效的减少加工工序,简化工艺流程,有效把控成本。

5.为实现上述目的,本实用新型提供一种超高压均质设备的活塞快速归位系统,包括超高压内筒和设于超高压内筒内腔的活塞,超高压内筒的两筒口位置分别设有介质堵头和物料堵头,所述超高压内筒的两筒口均设有筒体端盖,所述超高压内筒靠近所述物料堵头一端的筒体端盖顶部设有出料管口,底部设有进料管口,所述进料管口连接有进料管道,所述进料管道安装有增压泵;所述物料堵头靠近超高压内筒的一端设有用于识别物料堵头位置的第一传感器组件,第一传感器组件外接有plc控制器,所述增压泵与所述第一传感器组件均与所述plc控制器电连接。

6.具体的:所述活塞的柱面设置有第一环槽,所述活塞关于所述第一环槽对称;其中所述第一环槽内安装有两条密封圈,且所述密封圈分别紧贴在所述第一环槽的侧壁上,以形成接触压力,两个所述密封圈对称并间隙设置。

7.作为优选:所述活塞的端面部分内凹形成有端面凹槽,所述端面凹槽的中部凸起形成定位柱,所述定位柱上嵌合安装有磁铁,所述磁铁用于外界传感器进行定位感应。

8.具体的:所述物料堵头内开设有泄压通道,所述泄压通道连接至泄压管,所述泄压通道与所述泄压管的连接位置半径逐渐减小形成类圆锥连接结构。

9.作为优选:所述泄压管道延伸至所述物料堵头的外部连接至泄压阀,所述泄压阀与所述plc控制器电连接。

10.具体的:所述增压泵连接有驱动电机,所述驱动电机与所述plc控制器电连接。

11.作为优选:所述增压泵为食品级多级增压泵。

12.具体的:所述进料管道包括加压管道,所述加压管道上设有单向阀,所述加压管道位于所述单向阀与所述物料堵头之间设有压力变送器,所述压力变送器与所述plc控制器电连接。

13.本实用新型的有益效果是:与现有技术相比,本实用新型提供的一种超高压均质设备的活塞快速归位系统,包括超高压内筒和设于超高压内筒内腔的活塞,超高压内筒的两筒口位置分别设有介质堵头和物料堵头,超高压内筒的两筒口均设有筒体端盖,超高压内筒靠近物料堵头一端的筒体端盖顶部设有出料管口,底部设有进料管口,进料管口连接有进料管道,进料管道安装有增压泵;物料堵头靠近超高压内筒的一端设有用于识别物料堵头位置的第一传感器组件,第一传感器组件外接有plc控制器,增压泵与第一传感器组件均与plc控制器电连接;通过对物料在进料时的增压设置,保证物料具备推动超高压腔体内的活塞的能力,从而实现活塞的快速归位,无需额外设置真空泵,有效的减少加工工序,简化工艺流程,有效把控成本。

附图说明

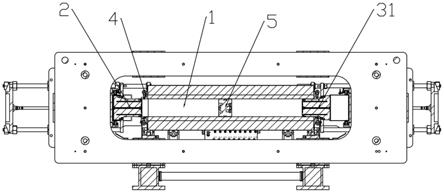

14.图1为本实用新型的超高压均质设备三维图;

15.图2为本实用新型的超高压均质设备内部剖视图;

16.图3为本实用新型的筒体端盖内部剖视图;

17.图4为本实用新型的筒体端盖连接示意图;

18.图5为本实用新型的活塞内部剖视图;

19.图6为本实用新型的物料堵头内部剖视图。

20.主要元件符号说 明如下:

21.1、超高压内筒;2、介质堵头;3、物料堵头;31、第一传感器组件;32、泄压通道;33、泄压管;34、类圆锥连接结构;35、泄压阀;4、筒体端盖;41、出料管口;42、进料管口;43、进料管道;44、出料管道;45、增压泵;46、驱动电机;5、活塞;51、密封圈;52、磁铁。

具体实施方式

22.为了更清楚地表述本实用新型,下面结合附图对本实用新型作进一步地描述。

23.在下文描述中,给出了普选实例细节以便提供对本实用新型更为深入的理解。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部实施例。应当理解所述具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

24.应当理解的是,当在本说明书中使用术语“包含”和或“包括”时,其指明存在特征、

整体、步骤、操作、元件或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件或它们的组合。

25.现有技术中,在完成物料的排料之后,通常需要进行中间位置的活塞5的归位动作,而常见的通常采用真空泵对增压仓形成负压环境以使其复位,这种方式新增了多余的工序,同时设置多余的装置,不利于加工成本的把控,故亟需一种新的归位方式以解决现有技术中的问题。

26.为解决现有技术中的缺陷和不足,本实用新型具体的提供一种超高压均质设备的活塞5快速归位系统,请参阅图1-图6,包括:超高压内筒1和设于超高压内筒1内腔的活塞5,超高压内筒1的两筒口位置分别设有介质堵头2和物料堵头3,超高压内筒1的两筒口均设有筒体端盖4,超高压内筒1靠近物料堵头3一端的筒体端盖4顶部设有出料管口41,出料管口连接有出料管道44;底部设有进料管口42,进料管口42连接有进料管道43,进料管道43安装有增压泵45;物料堵头3靠近超高压内筒1的一端设有用于识别物料堵头3位置的第一传感器组件31,第一传感器组件31外接有plc控制器,增压泵45与第一传感器组件31均与plc控制器电连接;现有技术中,介质堵头2设置于介质腔一端,二物料堵头3设于物料腔一端,两个腔体通过活塞5进行分割,活塞5是可活动的,在完成一次物料的超高压灭菌之后,活塞5是需要归位的,需要将其置于靠近介质堵头2一端,从而进行物料腔的填充,传统的方法是通过设置真空泵进行抽真空从而使活塞5自动归位,而本技术通过在物料通过进料管道43进料时,设置增压泵45,增压泵45能够对物料施加足够的进料压力,从而在物料灌满物料腔之后开始推动活塞5,从而实现一边填充物料一边推动活塞5头,同时通过plc控制器进行实时的监控和控制,物料堵头3在灌注物料时,移动至刚好将出料管口41堵住,形成只有进料管口42进料的封闭腔。

27.在本实施例中提及:活塞5的柱面设置有第一环槽,活塞5关于第一环槽对称;其中第一环槽内安装有两条密封圈51,且密封圈51分别紧贴在第一环槽的侧壁上,以形成接触压力,两个密封圈51对称并间隙设置;由于第一环槽设置于活塞5的中间位置,应力分布需要做到良好释放,而设置有密封圈51就可以良好的将应力释放,并且使得密封圈51可以更好的贴合外界压力腔的内壁,而且采用了双密封圈51背靠背形式防止,且两者之间具有一定的间隔,在外界压力逐步变化时能够有缓冲空间,并且密封圈51接触到的介质也并非是直接接触,而是在压力腔内壁上可能存在的残留介质,所以密封圈51既能够进行保压,又能够对残存在压力腔内壁的介质进行刮落;而且采用两个密封圈51,保证活塞5在整体上还是保持对称式结构;活塞5良好的密封性能够保证物料在一端推动活塞5。

28.在一个优选的实施例中提及:活塞5的端面部分内凹形成有端面凹槽,端面凹槽的中部凸起形成定位柱,定位柱上嵌合安装有磁铁52,磁铁52用于外界传感器进行定位感应;磁铁524用于外界传感器进行定位感应。因为压力腔内工作环境都处于超高压力下,因此没有传感器能够在该腔体中工作,所以需要通过内外相互配合的方式进行测定,那么为了保证腔体体积相对大,同时固定结构相对稳定,因此采用在凹槽内固定磁铁52,减少应力畸变区域;防范超高压风险;同时磁铁52能够进行位置定位方便知晓活塞5被物料推至什么位置,从而能够进行精准的控制和判断。

29.在本实施例中提及:物料堵头3内开设有泄压通道32,泄压通道32连接至泄压管33,泄压通道32与泄压管33的连接位置半径逐渐减小形成类圆锥连接结构34;类圆锥连接

结构34能够在泄压至该位置时,宽通道和窄的管道之间的连接有一个缓冲的作用,避免泄压过程中压力过大导致管道破裂。

30.在一个优选的实施例中提及:泄压管33道延伸至物料堵头3的外部连接至泄压阀35,泄压阀35与plc控制器电连接;加压系统能够稳定的供给压力,那么在压力腔气密性良好的情况下,能够维持稳定压力,但是在生产过程中可能还需要降压到一个中等压力后进行稳压,那么泄压过程就需要依赖后续的出料高压管和流量传感器进行控制,并且通过多个泄压阀35组成的泄压阀35组件对高压介质进行释放和回收,而通过实时检测,和泄压阀35组件就可以平缓的降压,以达到标准的压力值。

31.在本实施例中提及:增压泵45连接有驱动电机46,驱动电机46与plc控制器电连接;驱动电机46用于驱动增压泵45的运动,从而对物料进行增压力。

32.在一个优选的实施例中提及:增压泵45为食品级多级增压泵45;多级管道泵是为管道增压输送,解决管道压力过低而研制的新颖泵,比应用卧式离心泵具有很大的优越性。由于采用先进机械密封,电机主轴直接安装叶轮,故有效率高、耗电省、结构紧凑、体积小、重量轻、装修方便等特点,并可根据扬程与流量需要并串联使用;在本实用新型中,由于应用于食品,故采用食品级多级增压泵45以确保食品加工的安全性。

33.在本实施例中提及:进料管道43包括加压管道,加压管道上设有单向阀,加压管道位于单向阀与物料堵头3之间设有压力变送器,压力变送器与plc控制器电连接。

34.本实用新型的优势在于:

35.通过对物料在进料时的增压设置,保证物料具备推动超高压腔体内的活塞的能力,从而实现活塞的快速归位,无需额外设置真空泵,有效的减少加工工序,简化工艺流程,有效把控成本。

36.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1