一种低汤汁损失的冷冻包馅鱼丸及其制备方法与流程

1.本发明属于水产品加工技术领域,具体涉及一种低汤汁损失的冷冻包馅鱼丸及其制备方法。

背景技术:

2.包馅鱼丸又称包心鱼丸,由于其鲜美多汁的口感而深受消费者喜爱,具有广阔的市场前景。产品在加热熟制时馅料中的汤汁会少量渗到外皮中,后经长时间冷冻贮藏和流通,导致在复煮食用时会出现一定程度的汤汁损失、口感差等问题,严重影响了产品的市场开发和企业的经济效益。因此,如何控制和改善包馅类鱼糜制品在冷冻贮藏过程中的品质劣变,减少包馅类鱼糜制品长期冻藏后汤汁流失、保持包馅类鱼糜制品多汁口感是目前鱼糜加工产业急需解决的难题之一,对提升鱼糜制品品质和产业效益十分重要。

3.在已公开的文献报道中,目前以魔芋胶、可得然胶、卡拉胶等作为提高鱼糜制品凝胶强度,改善鱼糜品质的改良剂受到了广泛的关注,但这些均是针对无馅类鱼糜制品在冻藏中品质变化。而针对包馅类鱼糜制品冷冻和复热蒸煮过程中汤汁损失控制的改良方法并不多见。众所周知,包馅类鱼糜制品馅料经过反复冻融复煮后冻融稳定性差,油水迁移问题严重,其需要通过对鱼糜凝胶进行定向调控增强鱼糜凝胶的阻水阻油性能,开发出包馅类鱼糜制品锁汁保鲜与品质控制关键技术,显著提升包馅类鱼糜制品汤汁口感等食用品质。

4.目前包馅类鱼丸制品加工主要以不同馅料特征包馅类鱼丸的加工工艺和新型包馅鱼丸加工设备的发明为主,未涉及包馅类鱼糜制品冷冻或冻融过程后熟制过程中品质控制技术的研究报道。因此,若能通过亲水胶体结合预乳化技术提高鱼糜凝胶阻水阻油性能,不仅能减少包馅类鱼糜制品汤汁损失,同时提供一种简单易用,耗时短的加工方式。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述及现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的在于提供一种低汤汁损失的冷冻包馅鱼丸及其制备方法。

8.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种低汤汁损失的冷冻包馅鱼丸,其特征在于:包括,

9.冷冻包馅鱼丸的汤汁损失率为34.87~20.00%,硬度为1276.76~1815.99g,弹性为0.84~0.95,粘聚性为980.92~1435.69g,回复性为0.41~0.47,白度大于81.06。

10.一种低汤汁损失的冷冻包馅鱼丸的制备方法,其特征在于:包括,

11.将多糖溶液与食用油进行预乳化,加入鱼糜斩拌后与木薯淀粉和水混合均匀,得到低汤汁损失的冷冻包馅鱼丸外皮材料,使用外皮材料包裹内馅,制成包馅鱼丸;

12.所述预乳化油水比为3:2。

13.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:所述多糖溶液包括溶质和溶剂,其中,溶质为魔芋胶与可得然胶或卡拉胶的混合物,魔芋胶与可得然胶或卡拉胶的质量比为9~5:5~1,溶剂为水。

14.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:所述多糖溶液的溶质与食用油、鱼糜的质量比为0.3:15~20:49~50。

15.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:还包括,

16.半解冻:冷冻鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

17.空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌;

18.盐斩:向空斩后的鱼糜中加入食盐,斩拌得到处理后的鱼糜;

19.混合斩:将多糖物质溶于水中,与食用油混合进行预乳化,加入处理后的鱼糜斩拌,再与木薯淀粉和剩余水斩拌混合均匀,得到低汤汁损失冷冻包馅鱼丸的外皮材料;

20.馅料制作:将瘦肉斩拌成糜,加食盐混合均匀,再加磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料;

21.加热成型:外皮材料包裹馅料制成鱼丸,采用两段式加热法凝胶化成型;

22.冷却速冻:将加热凝胶化的鱼丸置于冷水中冷却,速冻;

23.冻藏:包装后在-18℃以下贮藏。

24.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:所述空斩,还包括,所述磷酸盐为三聚磷酸钠、六偏磷酸钠、焦磷酸钠质量比为1:1:1的混合物,磷酸盐与半解冻的鱼糜的质量比为0.05~0.09:49~50。

25.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:所述盐斩,还包括,食盐与空斩后的鱼糜质量比为1.5~2:49~50。

26.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:所述馅料制作,还包括,所述磷酸盐为三聚磷酸钠、六偏磷酸钠、焦磷酸钠质量比为1:1:1的混合物;所述葱姜水为葱沫、姜沫、水以质量比为3:3:4的混合物;所述辅料为猪油、酱油、十三香的质量比为20:2:1的混合物;所述瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25。

27.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:所述两段式加热法,为40℃水浴加热30min,再90℃水浴加热20min。

28.作为本发明所述低汤汁损失冷冻包馅鱼丸的制备方法的一种优选方案,其中:所述冷却速冻,还包括,将加热成型后的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻。

29.本发明的有益效果:

30.本发明提供了一种低汤汁损失的冷冻包馅鱼丸及其制备方法。本发明采用亲水胶体与油预乳化技术相结合的技术方案,能够有效地解决口感偏粉,减少冻融熟制后鱼丸的汤汁损失,将包馅鱼丸的汤汁损失率从46.05%降低到22.00%,提升冷冻包馅鱼丸冻融熟制后的多汁口感。采用魔芋胶分别与卡拉胶或可得然胶复配,结合油预乳化技术,还能够有效提高包馅鱼丸外皮的质构和白度,与单一添加相比,其硬度提高11.38%~42.23%,弹性提升4.76%~13.10%,白度从80.19提升至81.06,有效解决包馅鱼丸因冻融循环导致结构

松散,白度下降等问题。

31.本发明的方法,设备简单,使用方便,在常规包馅鱼丸生产车间均可实现,没有严格要求。除此之外,应用广泛,可以应用于目前的包馅鱼丸制品,也可以应用的其他包馅类鱼糜和肉糜产品中。

附图说明

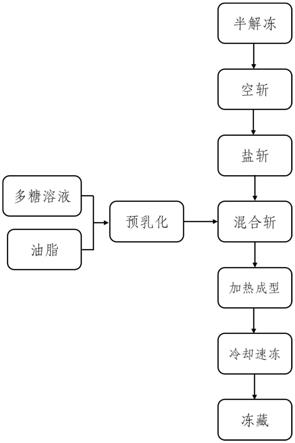

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

33.图1为本发明的一种包馅鱼丸制品的加工工艺流程图。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

35.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

36.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

37.本发明实施例所使用冷冻淡水鱼糜购自洪湖市新宏业水产食品股份有限公司;可得然胶、魔芋胶购自河南万邦化工科技有限公司;卡拉胶购自广东华盛食品有限公司;猪油购自展艺烘焙自营旗舰店;

38.本发明实施例所使用磷酸盐为三聚磷酸钠:六偏磷酸钠:焦磷酸钠按质量比1:1:1的混合物;

39.本发明实施例所使用葱姜水的制备方法为:葱沫、姜沫、水以质量比3:3:4混合。

40.所使用斩拌绞肉机型号为:lz25easy235,斩拌转速2500-3000r/min。

41.实施例1:

42.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

43.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

44.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

45.(4)混合斩:按照可得然胶:魔芋胶为3:7的质量比配置复合溶质,称取复合溶质溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:复合溶质的质量比为49~50:18:15:15:2:0.09:0.3;

46.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为

50:2:0.03:23:25;

47.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

48.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

49.(8)冻藏:包装后在-18℃以下贮藏。

50.实施例2:

51.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

52.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

53.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

54.(4)混合斩:按照可得然胶:魔芋胶为1:9的质量比配置复合溶质,称取复合溶质溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:复合溶质的质量比为49~50:18:15:15:2:0.09:0.3;

55.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

56.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

57.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

58.(8)冻藏:包装后在-18℃以下贮藏。

59.实施例3:

60.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

61.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

62.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

63.(4)混合斩:按照可得然胶:魔芋胶为5:5的质量比配置复合溶质,称取复合溶质溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:复合溶质的质量比为49~50:18:15:15:2:0.09:0.3;

64.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

65.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

66.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

67.(8)冻藏:包装后在-18℃以下贮藏。

68.实施例4:

69.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

70.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

71.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

72.(4)混合斩:按照卡拉胶:魔芋胶为1:9的质量比配置复合溶质,称取复合溶质溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:复合溶质的质量比为49~50:18:15:15:2:0.09:0.3;

73.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

74.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

75.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

76.(8)冻藏:包装后在-18℃以下贮藏。

77.实施例5:

78.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

79.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

80.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

81.(4)混合斩:按照卡拉胶:魔芋胶为3:7的质量比配置复合溶质,称取复合溶质溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:复合溶质的质量比为49~50:18:15:15:2:0.09:0.3;

82.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

83.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

84.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

85.(8)冻藏:包装后在-18℃以下贮藏。

86.实施例6:

87.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

88.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

89.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

90.(4)混合斩:按照卡拉胶:魔芋胶为5:5的质量比配置复合溶质,称取复合溶质溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:复合溶质的质量比为49~50:18:15:15:2:0.09:0.3;

91.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

92.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

93.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

94.(8)冻藏:包装后在-18℃以下贮藏。

95.对比例1:

96.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

97.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

98.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

99.(4)混合斩:称取魔芋胶溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:魔芋胶的质量比为49~50:18:15:15:2:0.09:0.3;

100.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

101.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

102.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

103.(8)冻藏:包装后在-18℃以下贮藏。

104.对比例2:

105.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

106.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

107.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

108.(4)混合斩:称取可得然胶溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:可得然胶的质量比为49~50:18:15:15:2:0.09:0.4;

109.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为

50:2:0.03:23:25;

110.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

111.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

112.(8)冻藏:包装后在-18℃以下贮藏。

113.对比例3:

114.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

115.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

116.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

117.(4)混合斩:称取卡拉胶溶于少量水中与猪油进行预乳化,油水比3:2,再加入处理后的鱼糜中,然后加入木薯淀粉和剩余的水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:卡拉胶的质量比为49~50:18:15:15:2:0.09:0.3;

118.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

119.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

120.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

121.(8)冻藏:包装后在-18℃以下贮藏。

122.对比例4

123.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

124.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

125.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

126.(4)混合斩:称取魔芋胶直接加入处理后的鱼糜中,然后加入猪油、木薯淀粉和水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:魔芋胶的质量比为49~50:18:15:15:2:0.09:0.3。

127.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

128.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

129.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

130.(8)冻藏:包装后在-18℃以下贮藏。

131.对比例5

132.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

133.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

134.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

135.(4)混合斩:称取可得然胶直接加入处理后的鱼糜中,然后加入猪油、木薯淀粉和水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:可得然胶的质量比为49~50:18:15:15:2:0.09:0.3;

136.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

137.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

138.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

139.(8)冻藏:包装后在-18℃以下贮藏。

140.对比例6

141.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

142.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

143.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

144.(4)混合斩:称取卡拉胶直接加入处理后的鱼糜中,然后加入猪油、木薯淀粉和水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:卡拉胶的质量比为49~50:18:15:15:2:0.09:0.3;

145.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

146.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

147.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

148.(8)冻藏:包装后在-18℃以下贮藏。

149.对比例7

150.(1)半解冻:冷冻淡水鱼糜在4℃条件下解冻至中心温度为-5~-2℃;

151.(2)空斩:将半解冻的鱼糜切成小块,添加磷酸盐,斩拌3min,斩拌过程控制环境温度低于10℃;

152.(3)盐斩:加入食盐,继续斩拌3min,得到处理后的鱼糜;

153.(4)混合斩:将食用油加入处理后的鱼糜中,然后加入水,斩拌5min,获得包馅鱼丸外皮材料。其中鱼糜:水:木薯淀粉:猪油:食盐:磷酸盐:的质量比为49~50:18:15:15:2:0.09;

154.(5)馅料制作:将瘦肉块斩拌成糜,加食用盐斩拌,再加入磷酸盐、辅料、葱姜水斩拌至浆液均匀细腻,获得包馅鱼丸馅料,其中瘦肉、食盐、磷酸盐、辅料、葱姜水的质量比为50:2:0.03:23:25;

155.(6)加热成型:外皮包裹内馅制成鱼丸,采用40℃水浴加热30min,再90℃水浴加热20min,两段式加热法使其凝胶化;

156.(7)冷却速冻:将凝胶化的鱼丸置于4℃冷水中冷却,冷却至鱼丸中心温度低于10℃后速冻;

157.(8)冻藏:包装后在-18℃以下贮藏。

158.实施例7

159.测试方法:

160.1.汤汁损失率

161.取冷冻包馅鱼丸,切半挖出馅料,测定馅料水分。另取冷冻包馅鱼丸沸水煮15min,用吸水纸吸干鱼丸表面可见水分和油脂,将鱼丸切半挖出馅料,测定馅料水分。每组样品平行测定10次。研究发现汤汁损失成分主要是水分,本方法以蒸煮前后馅料中水分损失率评估汤汁损失,为简化计算取蒸煮前后鱼丸馅料干基含量不变。汤汁损失率按以下公式计算:

[0162][0163]

式中w1为蒸煮前馅料水分含量,以馅料干基记;

[0164]w2-蒸煮后馅料水分含量,以馅料干基记。

[0165]

2.质构测试

[0166]

将包馅鱼丸外皮凝胶切成1cm*1.5cm的小块,利用物性分析仪测试其质构和剪切力。鱼丸的硬度、弹性和咀嚼性的测试条件为圆柱型测试探头p/25;测试前速度:5mm/s;测试速度:1mm/s;测试后速度:5mm/s;压缩形变:50%;触发力:5g。

[0167]

3.色差测试

[0168]

将制作的包心鱼丸外皮凝胶切成厚度2cm的薄片,室温下用分光色差仪中测量,每个样品测3个平行数值。

[0169]

本发明实施例1~6及对比例1~7的汤汁损失率、白度,见表1

[0170]

表1汤汁损失减少率、白度测定结果

[0171]

[0172][0173]

表2质构测定结果

[0174][0175]

根据表1可知,按实施例的方式处理的包馅鱼丸可显著减少汤汁损失,单一预乳化组(对比例1~3))次之,单一组(对比例4~6)汤汁损失率最高。0.4%可得然胶预乳化组(对比例2)的汤汁损失率34.30%,相对于对照组(对比例7)降低了25.52%,仍低于大部分实施例。且可得然胶和魔芋胶按3:7的比例预乳化制成包馅鱼丸(实施例1)汤汁损失相对于对照组(对比例7)降低了52.22%。

[0176]

由此可知,单一乳化组(对比例1~3)制得的鱼丸汤汁损失率虽然可以有效地得到

改善,但复配预乳化组(实施例1~6)效果更好。这一方面可能是由于魔芋胶可以与卡拉胶、可得然胶协同增效,进而提高鱼糜凝胶的品质。另一方面,卡拉胶、魔芋胶以及可得然胶可能与油脂乳化后形成乳化油滴与鱼糜中的肌球蛋白发生了乳化作用,乳化油滴填充到了肌球蛋白形成的较为粗糙的凝胶网络结构当中,使得结构更为细腻、致密,从而减少汤汁损失。

[0177]

根据硬度和弹性来评估通过预乳化的包馅鱼丸的品质变化。复配预乳化组(实施例1~6)的包馅鱼丸具有最高的硬度值,单一预乳化组(对比例1~3))次之,单一组(对比例4~6)硬度值最低。根据表2可知,汤汁损失率与硬度变化的趋势基本一致。

[0178]

如表2所示,添加不同亲水胶体(对比例4~6)对鱼丸外皮的硬度均有不同程度的影响。其中对比例4对鱼糜制品的影响最大。除此之外,单一组(对比例4~6)虽然在一定程度上改善了硬度,弹性,但单一预乳化组(对比例1~3)对鱼丸外皮质构增强效果显著优于添加单一组(对比例4~6)。

[0179]

随着魔芋胶与卡拉胶和可得然胶复配比率的改变,实施例鱼糜制品的硬度呈现先增加后下降的趋势,与对比例相比,实施例具有较高的硬度,弹性,明显提升包馅鱼丸品质,说明在一定程度内,亲水胶体复配后与鱼糜蛋白形成了更为致密的网络结构,且与淀粉之间有协同增效作用。

[0180]

从表1可知,添加卡拉胶(对比例3)和可得然胶组(对比例2)其白度高于添加魔芋胶组(对比例1),可能是由于卡拉胶在鱼糜凝胶过程中填充到蛋白凝胶孔洞,增加凝胶的层次,因而导致鱼糜白度升高。魔芋胶本身为无色透明,添加到鱼糜凝胶当中后,提高了复合凝胶的透明度,但是一定程度上降低了鱼糜凝胶的白度。而实施例1~6进行复配后,不仅降低了汁液损失,还增加了白度。

[0181]

本发明提供了一种低汤汁损失冷冻包馅鱼丸及其制备方法。本发明采用亲水胶体与油预乳化技术相结合的技术方案,能够有效地解决口感偏粉,减少冻融熟制后鱼丸的汤汁损失,将包馅鱼丸的汤汁损失率从46.05%降低到22.00%,提升冷冻包馅鱼丸冻融熟制后的多汁口感。采用魔芋胶分别与卡拉胶或可得然胶复配,结合油预乳化技术,还能够有效提高包馅鱼丸外皮的质构和白度,与单一添加相比,其硬度提高11.38%~42.23%,弹性提升4.76%~13.10%,白度从80.19提升至81.06,有效解决包馅鱼丸因冻融循环导致结构松散,白度下降等问题。

[0182]

本发明的方法,设备简单,使用方便,在常规包馅鱼丸生产车间均可实现,没有严格要求。除此之外,应用广泛,可以应用于目前的包馅鱼丸制品,也可以应用的其他包馅类鱼糜和肉糜产品中。

[0183]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1