链锯的制作方法

1.本发明涉及一种花园类工具,具体涉及一种链锯。

背景技术:

2.链锯作为一种花园类工具,可以用于修理树枝,通过链锯可以实现对高处或远处的物体进行切割作业。链锯通过链条切割工件,并具有导向链条的导板,在更换链条和使用链锯时,需要调节链条的张紧力。市场中有一种自适应调节链条张紧度的链条张紧组件,可以通过链条张紧组件的弹力自动调节链条和导板的适配度,但是随着链锯的长时间作业,链条张紧组件容易弹性失效,从而不能有效的对导板进行有效支撑,降低了链锯的使用寿命和长久作业的性能。

3.

技术实现要素:

4.为解决现有技术的不足,本发明的目的在于提供一种链锯,该链锯的链条张紧组件可以自动调节链条的张紧度,并且提升了链条张紧组件的可靠性。

5.为了实现以上主要发明目的,提供一种长杆类链锯,包括:连接杆;前端壳体,支撑所述电机;输出装置,被所述前端壳体支撑,包括:导板,可拆卸的安装到所述前端壳体;链条,缠绕在所述导板上;链轮,与所述电机连接,驱动所述链条运动;链锯还包括:链条张紧组件,包括:第一限位件,储存有用于驱动导板具有朝向第一方向远离链轮的趋势的驱动力;第二限位件,在导板安装到前端壳体时,链条张紧组件具有第一限位状态和第二限位状态,在链条张紧组件处于第一限位状态时,第一限位件支撑导板,在链条张紧组件于第二限位状态时,第一限位件和第二限位件共同支撑导板。

6.可选的,在链条张紧组件处于第一限位状态时,在沿着第一方向上,第二限位件与导板的距离小于第一限位件与导板的距离。

7.可选的:第一限位件为弹性件;链条张紧组件还包括:固定件,连接第一限位件和前端壳体。

8.可选的:第二限位件被设置在第一限位件两侧,且第二限位件位于导板和链轮中间。

9.可选的:第二限位件的弹性模量小于第一限位件的弹性模量。

10.可选的:在导板安装到前端壳体上时,第一限位件与导板抵接,第二限位件与导板在第一方向上的距离大于等于0.1mm且小于等于0.35mm。

11.可选的:第一限位件包括:连接部,通过固定件与前端壳体连接;抵接部,在朝向导板的方向形成限位面,在导板被安装到前端壳体上时,限位面与导板的侧面抵接,限位面在第一方向上随着第一限位件的弹性形变产生位移。

12.可选的:前端壳体还包括:止档件,设置在链轮和第一限位件之间;第一限位件还包括挂钩,挂钩被设置背离限位面,挂钩连接止档件。

13.可选的:导板还包括:中心孔,沿着第一方向延伸;前端壳体还包括:限位销,在导板安装到前端壳体上时,限位销穿过中心孔。

14.可选的:链条张紧组件还包括:螺栓,能提供使得导板和前端壳体连接的压紧力;操作件,连接螺栓以调节螺栓能提供的压紧力。

附图说明

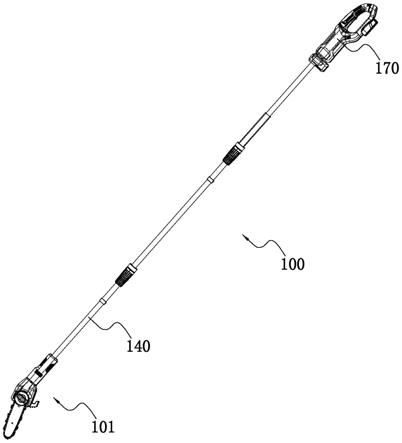

15.图1是本发明的第一实施方式的链锯的立体结构图。

16.图2是图1中链锯的前端组件的立体结构图。

17.图3是图1中链锯的前端组件的剖视图。

18.图4是图1中链锯前端组件的内部结构图。

19.图5是图1中链锯的前端机构的剖视图。

20.图6是图1中链锯的平面示意图。

21.图7是图1中链锯的后端壳体内的结构图。

22.图8是图1中链锯的前端机构的内部结构图。

23.图9是图1中链锯的前端机构的内部结构图。

24.图10是图1中链锯的前端机构的平面示意图。

25.图11是图1中链锯的前端机构的内部示意图。

26.图12是图1中链锯的前端机构的内部示意图。

27.图12a是图1中链锯的前端机构的平面示意图。

28.图12b是图1中链锯的前端机构的去掉辅助壳体的内部示意图。

29.图13是图1中链锯的尺寸示意图。

30.图14是本发明链锯的一种实施方式的结构示意图。

31.图15是本发明链锯的一种实施方式的立体结构示意图。

32.图16是图15中链锯的头部结构的示意图。

33.图17是图15中链锯的链条张紧元件位于第一安装位置的剖面示意图。

34.图18是图15中链锯的链条张紧元件位于第二安装位置的剖面示意图。

35.图19是图16中链锯的头部结构的爆炸示意图。

36.图20是图19中链锯的定位孔的放大示意图。

37.图21是图15中链锯的链条张紧元件和锁紧件的平面示意图。

38.图22是图21中链锯的链条张紧元件的第一截面和第二截面的剖面示意图。

39.图23是本发明一种实施方式的链锯的链条张紧元件和锁紧件的平面示意图。

具体实施方式

40.本发明的链锯100为一种常用的园林类工具,其可以是链锯或长杆类链锯,其可用于修理树枝等。以下结合附图和具体实施例对本发明作具体的介绍。

41.参照图1到图5,以长杆类链锯为例,链锯100包括:前端组件101和连接杆140,前端组件101用于输出作业,前端组件101设置于连接杆140的前端。

42.前端组件101包括电机110、输出装置120以及前端壳体130,输出装置120包括导板121和缠绕在导板121上的链条122,电机110包括能绕第一轴线102转动的电机轴111,通过

电机轴111转动输出驱动链条122转动,从而进行切割作业。前端壳体130用于支撑电机110和输出装置120,前端壳体130设置在连接杆140的前端,连接杆140为具有一定的长度的长杆,使得用户可以将链条122送至树枝或者其它远处的位置实现切割作业。

43.链锯100还包括传动机构150,传动机构150连接电机110和输出装置120。前端壳体130包括第一壳体131和第二壳体132,第一壳体131和第二壳体132之间形成第一容纳室133和第二容纳室134,第一容纳室133用于容纳电机110,第二容纳室134用于容纳传动机构150。第一壳体131和第二壳体132构成前端壳体130的两半式壳体结构,通过将第一壳体131和第二壳体132接合实现对电机110和传动机构150的夹持。即固定传动机构150的齿轮箱同时由第一壳体131和第二壳体132在拼接时形成,使得齿轮箱和前端壳体130一体成型,不需要设置单独的齿轮箱对传动机构150固定,从而可以缩减前端组件101的尺寸,降低前端组件101的重量。

44.第二容纳室134设置于前端壳体130内,传动机构150包括传动齿轮151、输出轴152和链轮153,传动齿轮151可以被设置为锥齿轮,电机轴111末端设置为与传动齿轮151配合的锥形结构,且传动齿轮151和电机110的电机轴111末端啮合。传动齿轮151和输出轴152能同步转动的连接,输出轴152带动链轮153转动,链条122被链轮153驱动在导板121上运动。

45.参照图1和图6,链锯100还包括后端壳体170,后端壳体170形成把手171和电池包接口172。把手171供用户握持,且把手171为d型结构,其形成握持开口,用户可以手指穿过握持开口对把手171进行握持。把手171被设置在连接杆140的末端,使得连接杆140被相对设置在把手171的一侧。电池包接口172供安装电池包173,电池包173能给电机110提供电能,电池包173可拆卸的安装到电池包接口172,且在电池包173安装到电池包173接口172时,电池包173位于把手171的下方,且把手171与电池包接口172连接。可选的,电池包接口172和把手171一体成型。链锯100通常用于对远处或者高处的物体进行切割作业,其具有一定的长度且较重,将把手171设置在连接杆140末端,从而可以充分利用连接杆140的长度,且d型把手171的设计使得用户可以稳定的握持把手171,从而实现高处切割作业的持久作业。

46.连接杆140连接前端组件101和把手171,连接杆140具有穿过其内部的第二轴线103,连接杆140被设置沿着其第二轴线103延伸。

47.可选的,连接杆140包括第一连接杆141、第二连接杆142以及延长杆143,第一连接杆141和第二连接杆142可拆卸地连接,延长杆143可拆卸地连接到第一连接杆141和第二连接杆142之间,在延长杆143被连接到第一连接杆141和第二连接杆142之间时,链锯100在第一轴线102上的长度大于等于2.4m且小于等于3.2m。即通过第一连接杆141、第二连接杆142的配合,链锯100可以实现两种工作状态,在第一状态时,延长杆143被设置在第一连接杆141和第二连接杆142之间,从而链锯100具有最大长度。在第二状态时,第一连接杆141直接和第二连接杆142连接,从而链锯100的重量相对较轻,用户可根据其工作需求选择是否安装延长杆143,从而能满足高距离作业,也能实现较近距离作业需求时的减负。

48.电机110还包括转子套筒112、定子铁芯113以及定子线圈114。转子套筒112安装至转子轴111并与转子轴111同步转动,转子轴111两端穿过转子套筒112,定子铁芯113至少部分设置于转子套筒112内,并用于缠绕定子线圈114。转子套筒112的直径d1小于等于38毫米,可以降低电机110的体积,同时也能减小电机110的重量,从而优化整机的尺寸,便于用

户操作长杆类链锯100。随着电机110的尺寸的缩减,传动机构150的尺寸可以被对应缩减,输出轴152的直径d2被设置大于等于8mm且小于等于12mm,且使得传动机构150输出的传动比大于等于3.3且小于等于5。通过传动机构150的传动,输出轴152以比电机110转速更低的转速转动,并提升输出轴152能提供的转矩。电机110的尺寸和传动机构150尺寸的缩减,使得容纳电机110和传动机构150的第一容纳室133和第二容纳室134的尺寸可以对应的缩减,可以降低前端壳体130的重量,从而达到降低前端壳体130的体积和重量的目的。

49.因此,在满足电机110的额定输出功率的同时,降低转子套筒112的直径,使得转子套筒112的直径d1小于等于38毫米,并且电机110的重量大于等于1.5kg且小于等于2kg,使得电机110的额定输出功率p与链锯100的最大重量m1之比大于等于190w/kg且小于等于240w/kg,链锯100的最大重量m1是指链锯未安装电池包173时的整机重量。链锯100的最大重量m1是指链锯100第一状态时的重量,即安装延长杆143时的整机重量。可选的,电机110的额定输出功率p被设定大于等于600w且小于等于960w,且电机110的额定输出功率p和电机110的电压之比被设定大于等于24w/v且小于等于38.5w/v。

50.连接杆140沿着第二轴线103延伸,在本实施例中,第二轴线103与第一轴线102相互平行或者重合。也即是说,电机110沿着第二轴线103的方向布置在前端壳体130内。链锯100在第一状态时,前端组件101的重量m2和链锯100在第二轴线103方向上的长度l1之比大于等于0.4kg/m且小于等于0.8kg/m。前端组件101的重量被设置大于等于1.4kg且小于等于1.9kg。可选的,前端组件101的重量被设置大于等于1.6kg且小于等于1.7kg。电机110重量的降低可以有效使得长杆类链锯100的前端重量较轻,用户可以很省力地提起整机,从而减低用户在操作长杆类链锯100时的疲劳感,有效地延长了用户可持续操作链锯100的时间,以提高操作舒适性和工作效率。

51.如图1和图7所示,链锯100还包括控制器160和驱动电路,控制器160具体为一个电路板。控制器160用于控制电机110转动,控制器160与电机110构成电连接。控制器160被设置在后端壳体170内。控制器160通过驱动电路连接电池包173和电机110,从而控制电机110运行。

52.链锯100还包括风扇180和风扇壳体181,风扇180绕风扇轴线转动,并用于对后端壳体170内部散热,从而缓解控制器160在链锯100运行时产生的温升。风扇壳体181用于容纳风扇180,风扇壳体181与后端壳体170相对设置,风扇180能在后端壳体170内部产生散热气流,散热气流流经控制器160,从而降低控制器160运行的温度。

53.连接杆140穿过风扇壳体181并伸入至后端壳体170内。风扇壳体181围绕连接杆140设置。风扇壳体181相对后端壳体170独立,在沿第二轴线103方向上,风扇壳体181与后端壳体170间隔开一定距离。风扇壳体181和后端壳体170之间还设有导风管184,导风管184连接风扇壳体181和后端壳体170,风扇轴线与第二轴线在导板所在的平面的投影的夹角大于等于0度且小于等于30度,从而增加经过控制器160的散热气流的风量。后端壳体170包括连接口,导风管184连接连接口,且连接口被设置在风扇180和控制器160之间。可选的,导风管184被设置沿着第一直线延伸,此时沿着第一直线104延伸的风扇轴线和第一直线104在导板121所在平面的投影的夹角大于等于0度且小于等于30度,从而增加经过控制器160的散热气流的风量。第一直线104与第二轴线103相互平行。风扇180可以是吸风风扇180,或是吹风风扇180。风扇壳体181和连接口的间距被设置小于等于40mm,可选的,第一直线104穿

过连接口、风扇180以及控制器160,使得风扇180产生的部分气流能以平行于控制器160表面流过,从而提升对后端壳体170内部的散热效率。可选的,风扇轴线和第一直线104平行,使得风扇180的扇面对着连接口设置,且风扇180扇面对着控制器160。可选的,导风管184为塑料管。

54.链锯100还包括散热片183,散热片183与连接杆140直接接触或间接接触,散热片183与控制器160面接触并形成贴合面,贴合面的面积被设置大于等于2000 平方毫米且小于等于3000平方毫米,从而尽可能的提升对控制器的有效散热面积,并且防止后端壳体内的结构过于复杂化后端壳体170包括容纳部,散热片183和控制器160被设置在容纳部内,同时部分连接杆140伸入容纳部,如此提升散热效果的同时,还可以使得后端壳体170更紧凑。可选的,电池包接口172和散热片183都位于连接杆140下方,并使得连接杆140延伸的第二轴线103穿过把手171,从而提升用户握持把手171操作链锯100的平衡性,方便用户感知连接杆140的相对位置,以提升操作精确度。

55.后端壳体170包括第一通风口174,风扇壳体181包括第二通风口182,第一直线104穿过第一通风口174和第二通风口182。风扇180产生的气流从第一通风口174流入,流经控制器160并从第二通风口182流出。可选的,风扇180产生的气流从第二通风口182流入,流经控制器160后从第一通风口174流出。

56.第一通风口174设置于把手171前端,且设置于后端壳体170的侧面,第二通风口182形成于风扇壳体181前端。在此,定义电机110相对位于后端壳体170的前方。第一通风口174的一侧还包括端盖,使得第一通风口174的开口背离把手171方向,端盖导向气流吹向前侧,从而防止过热的气流吹向用户,降低用户的使用体验。可选的,第一直线104所在的某一个平面穿过第一通风口174和第二通风口182,从而降低后端壳体170内的气流紊流,提升散热效率。通过以上结构,如图7所示,容纳部上下侧面的距离l5可以被设置大于等于87mm且小于等于90mm。

57.导板121沿着第一平面105延伸,以上结构能实现第二轴线103到导板121的最短距离l3大于等于16mm且小于等于17mm,从而方便用户翻转链锯100,且切割面更靠近把手171的中心线,从而方便用户获知导板121所在的切割面的位置,方便用户操作。

58.如图13所示,链锯100的重心位于连接杆140上,连接杆140沿着第二轴线103延伸,在第二轴线103的方向上,重心距离链锯100后端的最大距离l4大于等于1100mm且小于等于1300mm,重心更靠近把手171,从而提升用户握持的稳定性。

59.如图1、图8至图10所示,链锯100还包括链条张紧组件190,链条张紧组件190能实现链条122相对于导板121的间隙的自动调节,从而提高链条122和导板121的适配度,提升切割效率。链条张紧组件190包括第一限位件191和固定件1911,第一限位件191储存有用于驱动导板121具有朝向第一方向106远离链轮153的趋势的驱动力。固定件1911连接第一限位件191和前端壳体130,通过固定件1911能实现第一限位件191相对前端壳体130在至少一个方向上相对固定。链条张紧组件190还包括螺栓192和操作件193,螺栓192能提供使得导板121和前端壳体130连接的压紧力。操作件193连接螺栓192以调节螺栓192能提供的压紧力。

60.导板121沿着第一平面105延伸,螺栓192被设置在垂直于第一平面105的方向上压紧导板121和前端壳体130。操作件193通过旋转螺栓192从而调节螺栓192提供给导板121和

前端壳体130的压紧力。可选的,第一限位件191为弹性件。在安装导板121到前端壳体130且通过螺栓192使得两者固定时,导板121后端和第一限位件191接触,且压缩第一限位件191。用户通过操作件193松开螺栓192,此时螺栓192不再限制导板121的位移,具有弹性的第一限位件191因其弹性推动导板121沿着第一方向106远离链轮153,即推动导板121挤压链条122,并安装在链轮153和导板121侧边上的链条122反作用于导板121和第一限位件191,使得三者自适应地调节到一个平衡的状态,此时用户再通过操作件193使得螺栓192压紧导板121和前端壳体130,从而实现对链条122张紧状态的调节。具有弹性的第一限位件191能自动调节链条122和导板121的贴合状态,不需要用户手动调节链条122和导板121之间的张紧状态,从而能提升链锯100的使用效率和切割性能。

61.第一限位件191包括连接部1912和抵接部1913,连接部1912通过固定件1911与前端壳体130连接。抵接部1913在朝向导板121的方向形成限位面1915,在导板121被安装到前端壳体130上时,限位面1915与导板121的侧面抵接,限位面1915在第一方向106上随着第一限位件191的弹性形变产生位移。可选的,连接部1912和抵接部1913构成l型,连接部1912被设置和前端壳体130表面贴合,抵接部1913相对前端壳体130凸起。

62.链条张紧组件190具有第一限位状态和第二限位状态,在链条张紧组件190处于第一限位状态时,第一限位件191支撑导板121,在链条张紧组件190位于第二限位状态时,第一限位件191和第二限位件194共同支撑导板121。

63.在第一限位件191的前期使用过程中,第一限位件191能提供的偏压力较大,此时由第一限位件191单独支撑导板,此时第二限位件194与导板不接触。传统的链锯在长时间使用过程中,第一限位件191会产生过量弹性形变,从而不能使得链条122相对导板121充分张紧,此时链条122装进并且在第一方向106上第一限位件191不能有效限位导板121,使得链锯100在运行时容易晃动和磨损。为此,链条张紧组件190还设有第二限位件194,在导板121安装到前端壳体130时,在沿着第一方向106上,第二限位件194与导板121的距离小于第一限位件191与导板121的距离。在第一限位件191的的弹性形变超出一定程度后,发送了塑性形变,此时链条张紧组件处于第二限位状态,由第二限位件194和第一限位件191同时对导板121进行限位,从而减缓链锯100运行时的晃动。

64.可选的,第二限位件194被设置在第一限位件191两侧,且第二限位件194位于导板121和链轮153中间,从而提升第二限位件194对导板121支撑的稳定性。第二限位件194的弹性模量小于第一限位件191的弹性模量。在导板121安装到前端壳体130上时,第一限位件191与导板121抵接,第二限位件194与导板121在第一方向106上的距离l2大于等于0.1mm且小于等于0.35mm,从而减少第二限位件194对正常状态的第一限位件191调节张紧力的干扰,并能有效减缓在第一限位件191发生过量弹性形变时,第二限位件194的位置设置能实现对导板121的限位。

65.导板121还包括沿着第一方向106延伸的中心孔1211,前端壳体130还包括限位销,在导板121安装到前端壳体130上时,限位销穿过中心孔1211,中心孔1211的宽度与限位销的尺寸配合,从而使得导板121在安装到前端壳体130时,限位销在中心孔1211内,使得导板121仅可沿着第一方向106运动。

66.前端壳体130还包括止档件135,止档件135设置在链轮153和第一限位件191之间,第一限位件191还包括挂钩1914,挂钩1914被设置背离限位面1915,挂钩1914连接止档件

135。通过固定件1911和前端壳体130的固定连接,以及挂钩1914和止档件135的卡接,第一限位件191相对前端壳体130在两个方向上被固定,从而提升第一限位件的稳定性。固定件1911可以是螺钉,使得第一限位件191相对前端壳体130可拆卸,实现第一限位件191的可更换。止挡件135还形成支撑第二限位件194的开槽,部分第二限位件194置入止挡件135内,从而加强对第二限位件194的固定。

67.链锯100还包括供油组件,供油组件包括油壶200、油泵以及油管,油壶200用于储存对传动机构150和链条122润滑的机油。油管连接油壶和油泵,油泵通过油管抽取油壶200内的机油输送到传动机构150,实现对链条122和导板121的润滑。油泵包括柱塞,且柱塞和传动机构150连接并能被传动机构150驱动。在链锯100运行时,传动机构150驱动柱塞往复运动,从而油泵从油壶200内抽取机油,并向链条122输出机油。

68.油壶200的容量大于等于80ml且小于等于135ml,且电池包173的容量被设置大于等于1.5ah。电机110的额定输出功率在大于等于600w且小于等于960w时,油壶200的最大供油时间与电池包173的续航时间之比大于等于2且小于等于5。油壶200的供油时间是指在链锯100运行时,油壶200在装满机油状态下,油壶200所容纳的机油可为传动机构150润滑的累计时间为最大供油时间。这里,电池包173的续航时间是指,在电机的转速在大于等于19500转/分且小于等于25500转/分、且电机空载时,充满电量的电池包能给电动工具的运行供电的总时间。

69.供油组件还包括鸭嘴阀,被设置在油管的出油处,在油泵运行时导致油管内产生压力差,此时鸭嘴阀开启允许机油流通,在油泵未被电机带动启动时,鸭嘴阀闭合防止油管内的机油流出,从而防止在未使用链锯时的漏油现象。

70.前端壳体130还包括固定部,用于固定油壶200。转子套筒112的直径d1小于等于38毫米,并且电机110和传动机构150的尺寸和重量被减小,油壶200的容量可以相对提升,从而不会使得链锯100前端重量过重而不方便用户操作。可以实现油壶200的最大供油时间与电池包173的续航之比大于等于2且小于等于5,即用户在使用2以上个电池包173后,才需要对油壶200添加一次机油,避免需要频繁添加机油的情况。可选的,油壶200的最大供油时间与电池包的续航时间之比被设置为整数,使得油壶200的添加时机和电池包173的更换时机一致,从而用户可以在更换电池包173的同时添加机油,减少使用链锯100时,因为油壶200内没有机油不能对传动机构150有效润滑的情况,减少对传动机构150的磨损,从而提升链锯100的使用寿命。

71.第一连接杆141连接前端组件101,第一连接杆141包括第一安装件1411。第二连接杆142连接把手171,第二连接杆142包括第一连接座1421,第一安装件1411能被操作与第一连接座1421连接或分离。延长杆143一端设有用于与第一连接座1421连接的第二安装件1431,另一端设有与第一安装件连接的第二连接座1432。第一连接杆141和延长杆143还包括卡箍146,卡箍146分别被设置在第一连接杆141和延长杆143上,且至少部分安装件144被限制在卡箍146之间,从而可以避免第一安装件1411和第二安装件1431从连接杆140脱离,或滑动到远离连接杆140连接处的地方,方便用户操作。

72.如图1和图11所示,链锯100还包括电机支架210。电机支架210被前端壳体130夹持,并支撑电机110,电机支架210至少包括交叉设置的两条支撑臂115,支撑臂115被前端壳体130夹持。

73.前端壳体130包括主壳体136和辅助壳体137,主壳体136用于支撑电机110和传动机构150。主壳体136包括第一壳体131和第二壳体132,通过第一壳体131和第二壳体132夹持电机支架210,辅助壳体137用于覆盖部分主壳体136和输出装置120,链轮153和部分链条122被设置在主壳体136和辅助壳体137之间,传动机构150被主壳体136支撑,且输出轴152相对主壳体136伸出到主壳体136和辅助壳体137之间。

74.部分连接杆140置入前端壳体130内。如图5和图12所示,主壳体136包括第一进风口1361、第二进风口1362以及出风口1363。辅助壳体137包括外进风口1371。在第一轴线102的径向方向上,第一进风口1361的投影与连接杆140的投影至少部分重叠,第二进风口1362的投影、外进风口1371的投影与电机支架210的投影至少部分重叠,出风口1363和电机110的投影至少部分重叠。通过设置两个进风口提升进风量,且第一进风口1361和第二进风口1362的位置设置可以提升对电机支架210和连接杆140的散热效果。

75.在一种实施方式,如图13所示,在电机310的尺寸被缩减的前提下,电机310可以设置在连接杆340侧端,此时在垂直于所述第一轴线的方向上,电机310的投影和连接杆340的投影部分重叠。支撑输出装置320的前端壳体330在沿着第一轴线方向上的尺寸可以有所缩减,便于提升整机的平衡性。

76.在本发明的另一种实施方式中,参照图15到图18,链锯100a包括支撑电机和输出装置的壳体130a。链锯100a还包括链条张紧元件190a和锁紧件191a,通过链条张紧元件190a和锁紧件191a的配合能实现链条122a相对于导板121a间隙的调节,从而提高链条122a和导板121a的适配度,提升切割效率。

77.参照图17和图18,锁紧件191a与壳体130a固定连接,链条张紧元件190a能沿着第一安装方向107安装到锁紧件191a,锁紧件191a能至少固定链条张紧元件190a到第一安装位置和第二安装位置。在链条张紧元件190a被置入第一安装位置后,沿着第一安装方向107链条张紧元件190a相对锁紧件191a继续移动能移动到第二安装位置。

78.参照图17到图19,链条张紧元件190a具有能与导板121a接触的调节部192a,调节部192a具有能与导板121a接触的侧面,在链条张紧元件190a被连接到锁紧件191a时,调节部192a与导板121a抵接。在所述链条张紧元件被固定到第一安装位置时,所述调节部具有与导板接触的第一段,在所述链条组件元件被固定到第二安装位置时,所述调节部具有与导板接触的第二段,其中,在垂直于所述第一安装方向的第一方向上,所述第二段的尺寸大于所述第一段的尺寸。

79.在第一安装方向107上,调节部192a在垂直于所述第一安装方向107的第一方向106a上的尺寸逐渐增大或减小,通过所述链条组件元件190a在第一安装方向上107的位移,调节部192a能通过与所述导板121a接触处的尺寸变化调节链条相对于导板的张紧力。调节部192a在第一方向106a上的尺寸可以理解为调节部在第一方向上的长度。

80.参照图22,在链条张紧元件190a位于第一安装位置时,调节部192a具有支撑导板121a的第一段。在链条张紧元件190a位于第二安装位置时,调节部192a具有支撑导板121a的第二段。在垂直于所述第一安装方向的第一方向上,所述第二段的尺寸大于所述第一段的尺寸。可选的,在垂直于第一安装方向107的平面上,调节部192a的第一段具有第一截面1921a,第一截面1921a是指第一段的边缘在第一方向所在的平面内所围成的面积,调节部192a的第二段的具有第二截面1922a,第二截面1922a是指第二段的边缘第一方向所在的平

面内所围成的面积,第一截面具有半径r1,第二截面具有半径r2,其中r2大于r1,即第二截面的面积大于第一截面的面积,从而通过调节链条张紧元件190a连接到锁紧件191a时的安装位置,调节链条张紧元件190a在第一安装方向107的安装深度,能改变调节部192a与导板121a的接触处的尺寸。可选的,在沿着第一安装方向107上,调节部192a垂直于第一安装方向107的截面面积逐渐增大或减小,可选的,在沿着第一安装方向107的平面上,调节部192a垂直于第一安装方向107的截面面积逐渐减小。

81.如链条张紧元件190a被从第一安装位置移动到第二安装位置时,与导板121a抵接的第二段相对第一段的截面面积增大,从而能带动导板121a沿着第一方向106a移动,使得导板121a和链条122a充分接触,以调节导板121a相对链条122a的张紧位置。在链条张紧元件190a被从第二安装位置移动到第一安装位置时,可以增大导板121a的活动空间,增加链条122a和导板121a之间的间隙,方便用户将链条122a从导板121a取出。

82.参照图19,壳体130a还包括限位锁紧件191a的安装孔131a,且链条张紧元件190a能沿着第一安装方向107穿入安装孔131a内,锁紧件191a被设置在安装孔131a内,从而在链条张紧元件190a被置入到安装孔131a内时,能与锁紧件191a配合,以连接到锁紧件191a内。

83.壳体130a包括主壳体132a和辅助壳体133a,主壳体132a支撑电机,辅助壳体133a用于覆盖部分主壳体132a和输出装置,导板121a被定位到主壳体132a和辅助壳体133a之间,安装孔131a形成于辅助壳体133a上。可选的,安装孔也可以形成于主壳体上。

84.参照图20,主壳体132a还包括定位孔134a,定位孔134a被设置与安装孔131a在第一安装方向107上对齐。主壳体132a还用于固定链轮153a,定位孔134a被设置在链轮153a和导板121a之间。链条张紧元件190a在安装到安装孔131a内时,链条张紧元件190a的末端置入定位孔134a内,实现对链条张紧元件190a的定位,防止链条张紧元件190a在链锯100a运行时晃动。链锯还包括旋钮1901a,旋钮1901a连接链条张紧元件190a,通过旋钮1901a实现对链条张紧元件190a的移动。

85.可选的,参照图21,链条张紧元件190a为张紧螺栓193a,锁紧件191a为螺母194a,调节部192a形成于张紧螺栓193a的柱体侧面,张紧螺栓193a可置入螺母194a并至少被固定在第一安装位置和第二安装位置,在张紧螺栓193a自第一安装位置向第二安装位置移动时,能调节导板121a相对链条122a在第一方向106a上的距离。这里,第一安装位置和第二安装位置是指张紧螺栓193a相对的位置状态,在张紧螺栓193a旋入螺栓的过程中,在第一安装方向107上,能被螺母194a相对固定在多个位置,从而能实现对链条122a张紧状态的精确调节。

86.调节部192a为圆锥形或圆台形,从而螺栓相对螺母194a旋转能沿着第一安装方向107置入螺母194a中。在第一安装方向107上调节部192a的径向尺寸渐缩,从而在螺栓向第一安装方向107移动时,此时圆锥形面随着螺栓的旋转运动靠近主壳体132a,调节部192a与导板121a抵接处的尺寸增加,从而调节部192a能推动导板121a沿着第一方向106a移动。第一安装方向107可以与第一方向106a垂直,也可以和第一方向106a相对倾斜地设置。

87.张紧螺栓193a包括螺纹部195a、调节部192a以及支撑部196a,支撑部196a被设置为圆柱状。螺纹部195a与螺母194a的螺纹配合使得张紧螺栓193a能在螺母194a中被固定到第一安装位置和第二安装位置,在链条张紧元件190a被置入安装孔131a内时,螺纹部195a与螺母194a啮合,调节部192a与导板121a侧面抵接,支撑部196a置入定位孔134a内,从而张

紧螺栓193a被置入定位孔134a和安装孔131a后,张紧螺栓193a被定位孔134a和安装孔131a在第一安装方向上径向定位,减小在链锯运行时,张紧螺栓193a的晃动,以稳定维持链条当前的张紧位置。

88.可以通过旋转张紧螺栓193a使得张紧螺栓193a在第一安装方向上产生微小位移,对应调节导板和链条122a的相对位置。本实施例提出的链条张紧元件通过简单的结构设计,可以提升对链条122a张紧度的调节精度,精简了链锯的整机结构,降低了重量,从而减少用户操作链锯时的使用疲惫感。

89.导板121a还包括中心孔1211a,中心孔1211a沿着第一方向106a延伸。链锯100a还包括螺栓197a和操作件198a,螺栓穿过中心孔1211a,提供使得导板121a和主壳体132a连接的压紧力,操作件198a连接螺栓197a以调节螺栓197a能提供的压紧力。螺栓197a被设置在垂直于导板121a所在平面的方向上压紧导板121a和主壳体132a。操作件198a通过旋转螺栓197a从而调节螺栓197a提供给导板121a和主壳体132a的压紧力。可选的,螺栓穿过辅助壳体133a和中心孔1211a,从而使得辅助壳体133a和主壳体132a贴合。

90.在用户安装链条时,通过调节链条张紧元件190a相对于壳体130a的安装深度,调节导板121a和链条的间隙,使得链条贴合导板121a并能调节链条在导板121a上的张紧度,再通过操作件198a旋转螺栓197a使得导板121a和主壳体132a压紧,固定导板121a在当前位置。

91.可选的,本实施例提出的链锯为长杆类链锯,此时链锯包括连接杆140a和把手171a,连接杆连接把手和壳体130a,从而延长链锯的可作业距离。

92.可选的,链条张紧元件为调节螺母,锁紧件为螺栓。调节部形成于调节螺母的外壁,螺栓与壳体固定连接,螺母可套接在张紧螺栓周侧并至少被固定在第一安装位置和第二安装位置,在螺母自第一安装位置向第二安装位置移动时,能调节导板相对链条在第一方向上的距离。

93.可选的,参照图23,链条张紧元件190b为柱体,其一端设有凹槽部193b,并具有调节部192b,凹槽部193b具有均匀排列的多个凹槽,锁紧件191b包括弹簧194b和锁紧销195b,弹簧194b偏压锁紧销195b置入凹槽部193b的一个凹槽,用户按动锁紧销195b压缩复位弹簧194b使得锁紧销195b脱离凹槽,从而能调节链条张紧元件190b在壳体上的深度,并通过弹簧194b再次推动锁紧销195b进入凹槽,从而调节并锁定导板和链条的相对张紧位置。

94.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1