一种全自动异形缝制设备的制作方法

1.本发明涉及布料自动化加工设备领域,特别是涉及一种全自动异形缝制设备。

背景技术:

2.随着生活水平的提高,人们对于纺织产品的款式、形状、缝制外观要求越来越高,因此极大的推动了纺织产品缝制深加工的需求。传统纺织品缝制生产行业中,对于圆角、圆形和异形的纺织产品生产多是通过人工裁剪、缝制,该传统生产方式效率低下、劳动量大,生产成本太高,因而无法满足日益增长的生产订单量。

技术实现要素:

3.本发明主要解决的技术问题是提供一种全自动异形缝制设备,以解决背景技术中存在的问题。

4.为解决上述技术问题,本发明采用的一个技术方案是:提供一种全自动异形缝制设备,包括:设置有4个工作位的主机架,每个所述工作位一侧分别对应设置有一个副机架,所述主机架的一侧设置有圆盘切刀机构,所述主机架的中部设置有拉布机构,每个所述工作位上设置有一个移动旋转定位机构,所述主机架上设置有若干个分别与移动旋转定位机构对应的剪线机构,所述副机架上设置有包缝机以及设置在包缝机一侧的送标机构,每个所述副机架一侧设置有线架。

5.在本发明一个较佳实施例中,所述移动旋转定位机构包括:x轴滑轨台、x轴滑块、第一电机、z轴滑台、z轴滑块、第二电机、 连接板、第三电机、减速器、联轴器、b轴旋转轴、安装板、滑环、下压气缸、导杆、吸风压板以及压标气缸,所述x轴滑轨台上滑动设置有x轴滑块,所述x轴滑轨台的一端设置有控制x轴滑块滑动的第一电机,所述x轴滑块下端安装有z轴滑台,所述z轴滑台上滑动设置有z轴滑块,所述z轴滑台的一端设置有控制z轴滑块滑动的第二电机,所述z轴滑块下端安装有连接板,所述连接板上设置有与减速器连接的旋转电机,所述b轴旋转轴通过联轴器与减速器连接,所述b轴旋转轴的下端与安装板固定连接,所述安装板的上表面与滑环固定连接,所述安装板上设置有下压气缸,所述下压气缸的输出端与设置在吸风压板上的安装板ⅱ相连接,所述导杆设置在安装板ⅱ与安装板之间,所述安装板ⅱ上设置有气管接头,所述吸风压板的下表面设置有多个吸风孔,所述压标气缸设置在吸风压板一侧。

6.在本发明一个较佳实施例中,所述剪线机构包括:夹爪气缸、夹爪气缸安装座、剪刀以及升降气缸,所述夹爪气缸设置在夹爪气缸安装座上,所述剪刀与夹爪气缸连接,所述升降气缸的输出端与夹爪气缸安装座连接。

7.在本发明一个较佳实施例中,所述圆盘切刀机构包括:切刀机架、进布架、圆盘切刀、托布板、压布板、托布气缸、压布气缸,所述进布架横向设置在切刀机架的前端,所述圆盘切刀设置在切刀机架的上端,所述托布板和压布板上下对应设置且均设置在切刀机架的后端,所述压布板的两端设置有控制压布板下压的压布气缸,所述托布板的底面设置有控

制托布板上升的托布气缸。

8.在本发明一个较佳实施例中,所述圆盘切刀包括:左侧固定板、右侧固定板、动力电机、同步动力轮、同步从动轮、第一同步带、导轨、导轨滑块、转轴、连接轴、旋转气缸、切刀电机、切刀电机固定座、底刀以及圆切刀,所述左侧固定板和右侧固定板分别固定设置在切刀机架的左右两端,所述动力电机固定设置在右侧固定板上并与同步动力轮连接,所述左侧固定板上固定设置有同步从动轮,所述第一同步带绕向设置在同步动力轮和同步从动轮上,所述导轨设置在左侧固定板和右侧固定板之间,所述导轨滑块滑动连接在导轨上,所述导轨滑块在导轨的长度范围内左右双向运动,所述导轨滑块下端通过转轴连接有切刀电机固定座,所述切刀电机固定座上固定设置有切刀电机,所述圆切刀与切刀电机通过连接轴连接,所述底刀横向设置在圆切刀下方,所述切刀电机固定座一侧设置有调节圆切刀角度的旋转气缸。

9.在本发明一个较佳实施例中,所述拉布机构包括:拉步电机、拉布导轨、第二同步带、压板和压板气缸,所述拉步电机一侧设置有拉布导轨,所述拉布导轨上设置有第二同步带,所述第二同步带与拉步电机传动连接,所述压板设置在第二同步带上方,所述压板上设置有若干个控制压板压紧的压板气缸。

10.在本发明一个较佳实施例中,所述送标机构包括:工作台、标盘安装支架、松标电机、送标电机、送标主动轮、送标被动轮、第三同步带、输送辊、折标板、折标板气缸、夹标杆、夹标杆气缸、动切刀、静切刀、动切刀电机、偏心板、左右送标气缸、上下送标气缸以及前后送标气缸,所述工作台一侧安装有标盘安装支架,所述标盘安装支架上设置有松标电机,所述工作台底部安装有送标电机和动切刀电机,所述送标电机的输出端连接有送标主动轮,所述输送辊设置在工作台的另一侧,所述输送辊一端连接有送标被动轮,所述送标主动轮和送标被动轮之间通过第三同步带传动连接,所述输送辊一侧设置有折标板,所述折标板的底部与折标板气缸的输出端相连接,所述折标板一侧设置有夹标杆,所述夹标杆的一端与夹标杆气缸相连接,所述夹标杆一侧设置有动切刀,所述动切刀电机通过偏心板的配合与动切刀连接,所述动切刀下方对应设置有静切刀,所述夹标杆气缸上端连接有左右送标气缸,所述左右送标气缸一侧连接有前后送标气缸,所述前后送标气缸下端连接有上下送标气缸。

11.在本发明一个较佳实施例中,所述工作台上还设置有色标感应器,所述色标感应器一侧设置有压标板,所述动切刀两端连接有用于动切刀上下运动时导向的直线轴承。

12.在本发明一个较佳实施例中,所述全自动异形缝制设备还包括布料输送机构,所述布料输送机构设置在圆盘切刀机构一侧,所述布料输送机构包括输送安装架、分别安装在输送安装架上的上层布料主动输送组件和下层布料主动输送组件,所述上层布料主动输送组件和下层布料主动输送组件均包括:输送电机、第一联轴器、主动齿轮、从动齿轮、导辊安装板、主动导辊和从动导辊,所述导辊安装板分别安装在输送安装架的两端,所述主动导辊和从动导辊安装在导辊安装板上,所述主动导辊和从动导辊的一端分别设有啮合连接的主动齿轮和从动齿轮,所述输送电机通过第一联轴器与主动齿轮传动连接。

13.在本发明一个较佳实施例中,所述全自动异形缝制设备还包括叠布、计数、存储机构,所述叠布、计数、存储机构分别设置在工作位一侧,所述叠布、计数、存储机构包括:存储板、若干个第一直线轴承、若干个第一导杆、滚珠丝杠模组和第一感应器,每个所述第一导

杆上分别套设有一个第一直线轴承,所述第一直线轴承上固定连接有存储板,所述存储板下方设置有控制存储板升降的滚珠丝杠模组,所述第一感应器设置在存储板的下表面。

14.本发明的有益效果是:本发明指出的一种全自动异形缝制设备,生产产品种类多,如毛巾 、地毯、餐垫、鞋垫、服装、帽子等各种产品和各个纺织行业。可实现对布料进行裁断、缝制、自动整理的全自动生产,自动化程度高,生产工艺简单,生产效率高,生产成本低,生产形状丰富可按需要利用软件输入各种图形即可按图生产;适合各种不同缝纫机头,如换绷缝机,可以生产绷缝成品和绷缝包边产品,如换同步机,可以生产同步生产产品和同步包边等等,不一一举例。

附图说明

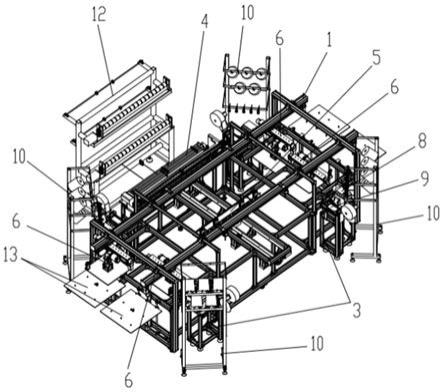

15.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:图1是本发明一种全自动异形缝制设备一较佳实施例的结构示意图;图2是图1俯视图;图3是主机架的结构示意图;图4是移动旋转定位机构的结构示意图;图5是移动旋转定位机构的部分结构示意图;图6是剪线机构的结构示意图;图7是圆盘切刀机构的结构示意图;图8是圆盘切刀机构另一面的结构示意图;图9是拉布机构的结构示意图;图10是送标机构的结构示意图;图11是线架的结构示意图;图12是布料输送机构的结构示意图;图13是叠布、计数、存储机构的结构示意图。

具体实施方式

16.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.请参阅图1

‑

3,本发明实施例包括:一种全自动异形缝制设备,包括:设置有4个工作位2的主机架1,主机架1上安装有台面14(如图2所示),每个所述工作位2一侧分别对应设置有一个副机架3,所述主机架1的一侧设置有圆盘切刀机构4,所述主机架1的中部设置有拉布机构5,每个所述工作位2上设置有一个移动旋转定位机构6,所述主机架1上设置有若干个分别与移动旋转定位机构6对应的剪线机构7,每个所述副机架3上设置有包缝机8以及设置在包缝机8一侧的送标机构9,

每个所述副机架3一侧设置有线架10,所述主机架1上设置有若干个ccd相机11,一种全自动异形缝制设备还包括设置在圆盘切刀机构4一侧的布料输送机构12以及分别设置在工作位2一侧的叠布、计数、存储机构13。

18.请参阅图4

‑

5,所述移动旋转定位机构6包括:x轴滑轨台601、x轴滑块602、第一电机603、z轴滑台604、z轴滑块605、第二电机606、连接板607、旋转电机608、减速器609、联轴器610、b轴旋转轴611、安装板612、滑环613、下压气缸614、导杆615、吸风压板616、压标气缸617、气管接头618、吸风孔619、压标板620以及安装板ⅱ621。所述x轴滑轨台601上滑动设置有x轴滑块602,所述x轴滑轨台601的一端设置有控制x轴滑块602滑动的第一电机603,所述x轴滑块602下端安装有z轴滑台604,所述z轴滑台604上滑动设置有z轴滑块605,所述z轴滑台604的一端设置有控制z轴滑块605滑动的第二电机606,所述z轴滑块605下端安装有连接板607,所述连接板607上设置有与减速器609连接的旋转电机608,所述b轴旋转轴611通过联轴器610与减速器609连接,所述b轴旋转轴611的下端与安装板612固定连接,所述安装板612的上表面与滑环613固定连接,所述安装板612上设置有下压气缸614,所述下压气缸614的输出端与设置在吸风压板616上的安装板ⅱ621连接,所述导杆615设置在安装板ⅱ621与安装板612之间,所述安装板ⅱ621上设置有气管接头618,所述吸风压板616的下表面设置有多个吸风孔619,所述压标气缸617设置在吸风压板616一侧,压标气缸617上连接有压标板620,压标气缸617驱动压标板620将送标机构9送到布料上的标签压住。

19.x轴滑轨台601固定设置在主机架1上,吸风压板616通过x轴滑块602和z轴滑块605的移动,吸风压板616被移动到指定布料上方,再通过下压气缸614将吸风压板616下压从而压住布料,再通过x轴滑块602和z轴滑块605的移动将被吸风压板616压住的布料移动到副机架3一侧,副机架3上的包缝机8对布料进行缝边,以及送标机构9将标签送到布料上,被压住的布料的长度和宽度大于吸风压板616的长度和宽度,旋转电机608驱动b轴旋转轴611旋转,从而带动吸风压板616旋转,进而带动被压住的布料旋转,布料旋转时,设置在主机架1的剪线机构7作业对布料进行圆角裁边,剪裁好后,通过吸风压板616将布料吸住,并移动到叠布存储机构13上。

20.请参阅图6,所述剪线机构7包括:夹爪气缸701、夹爪气缸安装座702、剪刀703以及升降气缸704,所述夹爪气缸701设置在夹爪气缸安装座702上,所述剪刀703与夹爪气缸701连接,所述升降气缸704的输出端与夹爪气缸安装座702连接。

21.请参阅图7

‑

8,所述圆盘切刀机构4包括:切刀机架401、进布架402、圆盘切刀403、托布板404、压布板405、托布气缸406、压布气缸407,所述进布架402横向设置在切刀机架401的前端,所述圆盘切刀403设置在切刀机架401的上端,所述托布板404和压布板405上下对应设置且均设置在切刀机架401的后端,所述压布板405的两端设置有控制压布板405下压的压布气缸407,所述托布板404的底面设置有控制托布板404上升的托布气缸406,通过托布板404和压布板405对布料进行夹紧。

22.所述圆盘切刀403包括:左侧固定板408、右侧固定板409、动力电机410、同步动力轮411、同步从动轮412、第一同步带413、导轨414、导轨滑块415、转轴416、连接轴417、旋转气缸418、切刀电机419、切刀电机固定座420、底刀421以及圆切刀422。

23.所述左侧固定板408和右侧固定板409分别固定设置在切刀机架401的左右两端,

所述动力电机410固定设置在右侧固定板409上并与同步动力轮411连接,所述左侧固定板408上固定设置有同步从动轮412,所述第一同步带413绕向设置在同步动力轮411和同步从动轮412上,所述导轨414设置在左侧固定板408和右侧固定板409之间,所述导轨滑块415滑动连接在导轨414上,所述导轨滑块415在导轨414的长度范围内左右双向运动,所述导轨滑块415下端通过转轴416连接有切刀电机固定座420,所述切刀电机固定座420上固定设置有切刀电机419,所述圆切刀422与切刀电机419通过连接轴417连接,所述底刀421横向设置在圆切刀422下方。所述切刀电机固定座420一侧设置有调节圆切刀422角度的旋转气缸418,通过调节圆切刀422角度,使得圆切刀422在双向移动时,圆切刀422始终与底刀421紧贴。

24.进布架402采用双层结构,可以同时进入两块布料并同时生产,所述进布架402包括导布架支座402a、导布辊402b和挡布轮402c,所述导布架支座402a分别对称设置在切刀机架401上端的左右两边,所述导布辊402b分别呈双排多列设置在导布架支座402a之间,所述挡布轮402c分别套装在导布辊402b上,当布料进布时增加了布料的张力,防止布料变形,达到了抗皱的效果。

25.请参阅图9,所述拉布机构5包括:拉步电机501、拉布导轨502、第二同步带503、压板504和压板气缸505,所述拉步电机501一侧设置有拉布导轨502,所述拉布导轨502上设置有第二同步带503,所述第二同步带503与拉步电机501传动连接,所述压板504设置在第二同步带503上方,所述压板504上设置有若干个控制压板504压紧的压板气缸505。

26.请参阅图10,所述送标机构9包括:工作台901、标盘安装支架902、松标电机903、送标电机904、送标主动轮905、送标被动轮906、第三同步带907、输送辊908、折标板909、折标板气缸910、夹标杆911、夹标杆气缸912、动切刀913、静切刀914、动切刀电机915、偏心板916、左右送标气缸917、上下送标气缸918以及前后送标气缸919。

27.所述工作台901一侧安装有标盘安装支架902,所述标盘安装支架902上设置有松标电机903,所述工作台901底部安装有送标电机904和动切刀电机915,所述送标电机904的输出端连接有送标主动轮905,所述输送辊908设置在工作台901的另一侧,所述输送辊908一端连接有送标被动轮906,所述送标主动轮905和送标被动轮906之间通过第三同步带907传动连接,所述输送辊908一侧设置有折标板909,所述折标板909的底部与折标板气缸910的输出端相连接,所述折标板909一侧设置有夹标杆911,所述夹标杆911的一端与夹标杆气缸912相连接,所述夹标杆911一侧设置有动切刀913,所述动切刀电机915通过偏心板916的配合与动切刀913连接,所述动切刀913下方对应设置有静切刀914,所述动切刀913两端连接有用于动切刀913上下运动时导向的直线轴承920,动切刀电机915驱动动切刀913沿直线轴承920上运动,并通过动切刀913与静切刀914的配合将标签切断。

28.所述夹标杆气缸912上端连接有左右送标气缸917,所述左右送标气缸917一侧连接有前后送标气缸919,所述前后送标气缸919下端连接有上下送标气缸918,所述工作台901上还设置有色标感应器921,所述色标感应器921一侧设置有压标板922。

29.输送辊908通过送标电机904的驱动,将标签送到折标板909处,折标板气缸910推动折标板909下压,将标签的头部压住,此时送标电机904继续驱动输送辊908滚动,标签继续输送,由于标签的头部被压住,标签被弯折输送,从而形成上下对折的两层,夹标杆911通过夹标杆气缸912将标签夹住,由于夹标杆气缸912上端连接有左右送标气缸917,所述左右送标气缸917一侧连接有前后送标气缸919,所述前后送标气缸919下端连接有上下送标气

缸918,通过左右送标气缸917、上下送标气缸918以及前后送标气缸919可控制夹标杆911的移动方位,从而可以将标签送到指定的位置。

30.请参阅图11,所述线架10上设置有若干个断线感应器10a。

31.请参阅图12,所述布料输送机构12包括输送安装架1201、分别安装在输送安装架上的上层布料主动输送组件1201a和下层布料主动输送组件1201b,所述上层布料主动输送组件1201a和下层布料主动输送组件1201b均包括:输送电机1202、第一联轴器1203、主动齿轮1204、从动齿轮1205、导辊安装板1206、主动导辊1207和从动导辊1208,所述导辊安装板1206分别安装在输送安装架1201的两端,所述主动导辊1207和从动导辊1208安装在导辊安装板1206上,所述主动导辊1207和从动导辊1208的一端分别设有啮合连接的主动齿轮1204和从动齿轮1205,所述输送电机1202通过第一联轴器1203与主动齿轮1204传动连接。所述输送安装架1201上设置有第二感应器1209,1210,用于检测各层布料的两侧是否处于平齐状态。

32.请参阅图13,所述叠布、计数、存储机构13包括:存储板1301、若干个第一直线轴承1302、若干个第一导杆1303、滚珠丝杠模组1304和第一感应器1305,每个所述第一导杆1303上分别套设有一个第一直线轴承1302,所述第一直线轴承1302上固定连接有存储板1301,所述存储板1301下方设置有控制存储板1301升降的滚珠丝杠模组1304,所述第一感应器1305设置在存储板1301的下表面。

33.工作原理,具体实施时,布料从布料输送机构12出来再进入进布架402后,圆盘切刀403对被夹紧的布料切断,拉布机构5将切断的布料拉到指定位置,移动旋转定位机构6再将布料移动到工作位2处,副机架3上的送标机构9将标签送到布料上,副机架3上的包缝机8对布料进行缝边,移动旋转定位机构6再对布料旋转,布料旋转时,主机架1上的剪线机构7作业对布料圆角剪裁,剪裁好后,通过吸风压板616将布料吸住,并移动到叠布、计数、存储机构13上。

34.综上所述,本发明指出的一种全自动异形缝制设备,生产产品种类多,如毛巾 、地毯、餐垫、鞋垫、服装、帽子等各种产品和各个纺织行业;可实现对布料进行裁断、缝制、自动整理的全自动生产,自动化程度高,生产工艺简单,生产效率高,生产成本低,生产形状丰富可按需要利用软件输入各种图形即可按图生产;适应各种面料(如经编、纬编、梭织、毛绒、多层复合、无纺布等等);适合各种不同缝纫机头,如换绷缝机,可以生产绷缝成品和绷缝包边产品,如换同步机,可以生产同步生产产品和同步包边等等,不一一举例。

35.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1