一种废旧涤棉织物开纤用油剂及其制备方法

1.本发明涉及一种废旧涤棉织物开纤用油剂及其制备方法,属于纺织材料领域。

背景技术:

2.中国是纺织工业大国,近些年来纺织行业发展迅速,2018年纤维加工总量约5460万吨,年产生超过2000万吨废旧纺织品,其中仅有380万吨废旧纺织品得到综合利用,综合利用率远低于发达国家。而废旧纺织品的处理方式大多采用焚烧或掩埋,不仅资源得不到有效的利用,也会造成空气污染、土地资源的浪费,甚至影响地下水源。因此,废旧纺织品的综合再利用问题一直是我国绿色低碳循环发展产业体系的重要内容。废旧涤棉织物是目前产量较多的一类纺织品,回收再利用方式主要包括捐献或二次销售、物理回收、化学回收以及能量回收。其中物理开松法回收加工成本低,简单易操作,但开松过程会使得纤维长度变短,利用率偏低。

3.为更好地实现其高值化利用通常采用添加预处理油剂的方法来改善开纤后纤维的性能,目前对于油剂的制备主要是采用机械搅拌的方法。

4.如中国专利cn104294609a公开了一种通过机械搅拌制备得到预处理油剂的方法,使用电动搅拌机在40℃条件下搅拌,分三次加入水相,再持续搅拌数小时得到预处理油剂。该预处理油剂确实有降低纱线间抽拔力的效果,但其工艺流程复杂,耗时长,工作效率低。

5.又如中国专利cn104499289a公开了一种以碳酸酯为基础原料的油剂,在70~85℃条件下机械搅拌一小时左右后冷却降温。该油剂无毒、生物降解性好,但其条件苛刻,制备工艺繁杂。

6.再如中国专利cn101624781a公开了一种非棉纤维素纤维开松油剂,将柔软平滑剂、抗静电剂和水混在容器中经过一定时间室温搅拌,再添加ph调节交联剂混合物进行轻微搅拌。该预处理油剂制备工艺简单,但仅适用于非棉纤维素纤维的纺前开松,适用面窄。

技术实现要素:

7.[技术问题]

[0008]

目前油剂的制备主要是采用机械搅拌的方法,存在条件严苛、工艺复杂、效率低,适用面窄的问题。

[0009]

[技术方案]

[0010]

为了解决上述至少一个问题,本发明采用高剪切分散乳化机将油相与表面活性剂初步混合均匀,得到粗乳液;然后缓慢向其中滴加水相,在适当的工艺条件下剪切一段时间后得到最终的复合乳液,即为开纤用油剂。本发明采用高剪切分散乳化法制备废旧涤棉织物开纤用油剂,通过转相乳化法将油包水型(w/o)乳液转化为水包油型(o/w)乳液。本发明的油剂制备工艺简单,方便快捷,稳定性较好,且具有降低纤维间摩擦力以及纱线间抽拔力的作用。

[0011]

本发明的第一个目的是提供一种制备废旧涤棉织物开纤用油剂的方法,包括如下

步骤:

[0012]

(1)将油相和表面活性剂混合均匀,得到粗乳液;其中,所述的油相为二甲基硅油、氨基硅油、环氧改性硅油、聚醚硅油、羧基硅油、玉米油、菜籽油、大豆油或甘油中的一种或多种的混合物;所述的表面活性剂为月桂醇聚氧乙烯醚、松香聚乙二醇、蓖麻油聚氧乙烯醚、吐温80、司盘20、吐温60或聚二甲基二烯丙基氯化铵中的一种或多种的混合物;

[0013]

(2)将水相缓慢滴加到步骤(1)的粗乳液中,进行高速剪切乳化,得到复合乳液,即开纤用油剂;

[0014]

其中,所述的油相、表面活性剂、水相的质量比为20~50:9~11:40~180。

[0015]

在本发明的一种实施方式中,步骤(1)所述的油相为二甲基硅油、氨基硅油、环氧改性硅油、甘油的混合物,其中二甲基硅油、氨基硅油、环氧改性硅油、甘油的质量比为3:4:1:4。

[0016]

在本发明的一种实施方式中,步骤(1)所述的混合均匀是剪切温度为20~30℃(室温),剪切速度为10000~13000rpm,剪切时间为5~25min。

[0017]

在本发明的一种实施方式中,步骤(1)所述的表面活性剂为月桂醇聚氧乙烯醚、吐温80、聚二甲基二烯丙基氯化铵的混合物,月桂醇聚氧乙烯醚、吐温80、聚二甲基二烯丙基氯化铵的质量比为6:3:1。

[0018]

在本发明的一种实施方式中,步骤(1)所述的油相、表面活性剂和步骤(2)所述的水相的质量比为30~50:10:45~60,更进一步优选为3:1:4.5。

[0019]

在本发明的一种实施方式中,步骤(2)所述的水相包括水。

[0020]

在本发明的一种实施方式中,步骤(2)所述缓慢滴加的速度为8~10g/min。

[0021]

在本发明的一种实施方式中,步骤(2)所述的高速剪切乳化的条件为:剪切温度为20~30℃(室温),剪切速度为10000~13000rpm,剪切时间为5~25min。

[0022]

在本发明的一种实施方式中,步骤(2)所述的高速剪切乳化的目的是将油包水型(w/o)粗乳状液转相乳化为水包油型(o/w)乳状液,即开纤用油剂。

[0023]

在本发明的一种实施方式中,步骤(2)所述的开纤用油剂的粒径在50~150nm。

[0024]

本发明的第二个目的是本发明所述的方法制备得到的废旧涤棉织物开纤用油剂。

[0025]

本发明的第三个目的是本发明所述的废旧涤棉织物开纤用油剂在纺织领域的应用。

[0026]

在本发明的一种实施方式中,所述的应用是将废旧涤棉织物开纤用油剂用于涤棉织物开纤,特别是废旧涤棉织物的开纤。

[0027]

在本发明的一种实施方式中,所述的应用是将废旧涤棉织物开纤用油剂作为纺丝油剂用于纺丝。

[0028]

本发明的第四个目的是提供一种降低纤维间摩擦力与纱线间抽拔力的方法,所述的方法采用本发明所述的废旧涤棉织物开纤用油剂。

[0029]

[有益效果]

[0030]

(1)本发明采用高剪切分散乳化法制得的开纤用油剂外观呈乳白色,在4000r/min的转速下离心30min不产生分层或漂油现象,且预处理油剂的粒径分布效果较佳,处于50nm~150nm之间,有效地说明了所制备的预处理油剂不论是从内部粒子分布情况还是离心后的表观形态观察都具有较好的稳定性。

[0031]

(2)本发明采用高剪切分散乳化法制备废旧涤棉织物开纤预处理油剂,通过转相乳化法将油包水型(w/o)乳液转化为水包油型(o/w)乳液;制备工艺简单,方便快捷,稳定性较好,且具有降低纤维间摩擦力以及纱线间抽拔力的作用。

[0032]

(3)本发明的开纤用油剂与之前公开的油剂相比,粒径分布较低,处于50nm到150nm之间;开纤用油剂离心稳定性较佳,无分层与漂油现象,可实现降低纱线间抽拔力与纤维间摩擦力的作用。

[0033]

(4)本发明的开纤用油剂能够增加纤维间平滑性,还可以用作纺丝油剂。

附图说明

[0034]

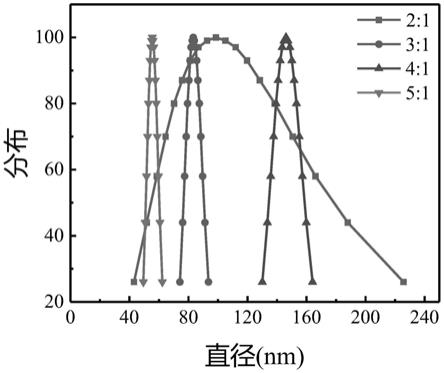

图1为实施例1的不同油相和表面活性剂比例的粒径分布图。

具体实施方式

[0035]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。实施例中未具体说明的比例都是质量比。

[0036]

测试方法:

[0037]

乳液的离心稳定性测试:根据gb/t 11543

‑

2008标准对乳液进行离心稳定性的测定。采用台式高速离心机(tg16

‑

ws型)测定乳液的离心稳定性,离心速度4000r/min,时间30min。

[0038]

乳液的粒径分布测试:采用zeta电位与粒径分析仪(zetapals型)测定乳液的粒径分布情况,稀释倍数为3倍,温度25℃,时间3min。

[0039]

实施例1

[0040]

一种制备废旧涤棉织物开纤用油剂的方法,包括如下步骤:

[0041]

(1)将30g油相和10g表面活性剂在室温,剪切速度为11350rpm条件下剪切15min,混合均匀,得到粗乳液;其中,所述的油相为二甲基硅油、氨基硅油、环氧改性硅油、甘油的混合物,质量比为3:4:1:4;所述的表面活性剂为月桂醇聚氧乙烯醚、吐温80、聚二甲基二烯丙基氯化铵的混合物,质量比为6:3:1;

[0042]

(2)将45g水以9g/min的速度滴加到步骤(1)的粗乳液中,在剪切速度为11350rpm的条件下剪切乳化15min,得到复合乳液,即开纤用油剂。

[0043]

实施例2

[0044]

调整实施例1中油相为50g、40g、20g;其他和实施例1保持一致,得到复合乳液,即开纤用油剂。

[0045]

将实施例1中油相与表面活性剂的质量比为3:1和实施例2中油相与表面活性剂的质量比为5:1、4:1、2:1得到的开纤用油剂进行性能测试,测试结果如下:

[0046]

图1为实施例1和2中不同质量比的油相与表面活性剂制备得到的复合乳液的粒径分布图,从图1中可以清晰看出:油剂粒子直径主要分布在40~250nm之间,当油相与表面活性剂质量比为2:1时,粒子分散性较差;油相与表面活性剂质量比为3:1、4:1、5:1时,分散较为集中,均匀性较好。

[0047]

表1为实施例1和2中不同质量比的油相与表面活性剂制备得到的复合乳液的性能测试结果,从表1可以看出:开纤用油剂的油相与表面活性剂的比例为3:1(实施例1)时,油

剂乳化效果较好,粒径分布的分散性较佳。

[0048]

表1实施例1和2的测试结果

[0049][0050]

实施例3油相的选择

[0051]

调整实施例1中的油相为甲基硅油、氨基硅油、甲基硅油和氨基硅油的质量比为1:1、环氧改性硅油和氨基硅油的质量比为1:2,甲基硅油、氨基硅油、甘油的质量比为1:1:1,甲基硅油、氨基硅油、环氧改性硅油、甘油的质量比为3:4:1:4,其他和实施例1保持一致,得到复合乳液,即开纤用油剂。

[0052]

将实施例3得到的开纤用油剂进行性能测试,测试结果如下表2:

[0053]

从表2可以看出:单一使用甲基硅油作为油相时,粒子有效直径为38.5

±

0.8nm,粒径较低、误差小但其分散性较差;单一使用氨基硅油作油相时,粒子的有效直径为97.0

±

31.8nm,粒径分散性较好但误差高;通过将其混合发现其粒径增大,效果较差;继续添加不同种类油相,研究发现其分散性得到明显改善,粒径分布较低。因此,油相为甲基硅油、氨基硅油、环氧改性硅油与甘油混合搭配时效果最佳。

[0054]

表2实施例3的测试结果

[0055][0056]

实施例4表面活性剂的选择

[0057]

调整实施例1中油相为甲基硅油,表面活性剂如表3所示,其他和实施例1保持一致,得到复合乳液,即开纤用油剂。

[0058]

将实施例4得到的开纤用油剂进行性能测试,测试结果如下表3:

[0059]

从表3可以看出,采用月桂醇聚氧乙烯醚与吐温80作为表面活性剂,油剂离心稳定性较佳,且粒径分布偏低,误差较小。可作为实施例1的表面活性剂使用具有较佳的乳化效果。

[0060]

表3实施例4的测试结果

[0061][0062]

实施例5制备条件的选择

[0063]

调整实施例1中油相为甲基硅油和氨基硅油(质量比5:5),表面活性剂为月桂醇聚氧乙烯醚和吐温80(质量比6:3),调整粗乳液和复合乳液的制备条件如表4所示,其他和实施例1保持一致,得到复合乳液,即开纤用油剂。

[0064]

将实施例4得到的开纤用油剂进行性能测试,测试结果如下表4:

[0065]

从表4可以看出:在其他条件不变的情况下,仅改变工艺方法对油剂的粒子有效直径影响较大,粒径主要分布在80~400nm,分布范围较广。采用均质剪切与超声波均质结合的方法得到的粒径较小为86.7

±

6.7nm,但其油剂分散性较差;采用机械搅拌与超声波均质结合或者均质剪切方法得到的粒径分布偏大,但其分散性较佳;而机械搅拌与超声波均质结合的方法得到的粒径分布误差较大。因此,直接采用均质剪切的方法制备开纤用油剂其粒径分布效果最好,工艺简单,方便高效。

[0066]

表4实施例5的测试结果

[0067][0068]

注:机械搅拌:温度60℃、搅拌速度800r/min;超声波均质:室温、工作频率53khz、消耗功率50w;均质剪切:室温,剪切速度为11350rpm。

[0069]

实施例6

[0070]

调整实施例1步骤(2)中水相为90g、120g、150g、180g;其他和实施例1保持一致,得到复合乳液,即开纤用油剂。

[0071]

将实施例1中油相与水相的质量比调整为1:3、1:4、1:5、1:6,得到的开纤用油剂进行性能测试,测试结果如下表5:

[0072]

从表5可以看出:随着水相质量比的增加,开纤用油剂粒径总体逐渐降低,分散性较佳,但其离心稳定性较差,出现分层现象。究其原因,主要是由于表面活性剂含量较低,使得开纤用油剂难以完全分散在水相中。

[0073]

表5实施例6的测试结果

[0074]

油相与水相的质量比有效直径(nm)多分散系数误差离心稳定性1:1.5(实施例1)83.30.00515.5不分层1:392.40.0058.5分层1:493.20.21310.7分层1:557.20.0058.8分层1:665.20.0054.3分层

[0075]

实施例7

[0076]

调整实施例1步骤(2)中剪切时间为5min、10min、15min、20min、25min;其他和实施例1保持一致,得到复合乳液,即开纤用油剂。

[0077]

将实施例7中得到的开纤用油剂进行性能测试,测试结果如下表6:

[0078]

从表6可以看出,剪切时间对开纤用油剂粒径的影响较小,但当剪切时间过短时,开纤用油剂稳定性较差,出现分层现象;随着剪切时间的增加,油剂稳定性增强;由开纤用油剂的分散性与其误差结果分析可知,剪切时间为15min就可得到较佳的乳化效果。

[0079]

表6实施例7的测试结果

[0080]

剪切时间(min)有效直径(nm)多分散系数误差离心稳定性558.20.1981.3分层1061.10.55816.2不分层15(实施例1)83.30.00515.5不分层2067.40.00513.5不分层2579.90.00527.4不分层

[0081]

实施例8

[0082]

调整实施例1中剪切速度为7567rpm、9458rpm、13242rpm、和15133rpm;其他和实施例1保持一致,得到复合乳液,即开纤用油剂。

[0083]

将实施例8中得到的开纤用油剂进行性能测试,测试结果如下表7:

[0084]

从表7可以看出,当剪切速度过低时,开纤用油剂粒径较大,分散性较差,误差偏高;随着剪切速度的增加,油剂粒径降低,且到达一定剪切速度后,粒径分布不发生明显变化。因此,可选择剪切速度为11350rpm进行实验工作。

[0085]

表7实施例8的测试结果

[0086]

剪切速度(rpm)有效直径(nm)多分散系数误差离心稳定性7567353.30.83556.9不分层9458209.80.55219.7不分层11350(实施例1)83.30.00515.5不分层1324294.10.49213.6不分层15133115.70.55718.4不分层

[0087]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1