一种丝光棉及其生产工艺的制作方法

1.本发明属于染整工艺领域,具体涉及一种丝光棉及其生产工艺,尤其涉及一种柔性好、成本低的丝光棉及其生产工艺。

背景技术:

2.丝光是利用浓烧碱溶液处理棉织物,在浓碱液中,棉纤维会与氢氧化钠形成纤维素钠盐,当它与纤维素结合时,会有大量的水份被带入纤维的内部,从而引起纤维的剧烈溶胀,此时纤维的截面由扁平的腰子形或耳形转变为圆形,胞腔也发生收缩,纵向的天然扭转消失,再施加适当的张力使纤维得到拉伸或不发生收缩,这样一来,纤维表面的皱纹消失,变成十分光滑的圆柱体,对光线呈有规则的反射,呈现出光泽。但是常规液碱丝光后,棉织物会变得特别硬挺,手感柔软度显著降低。而常规液碱丝光织物经过硅类柔软剂整理后,手感虽然得到显著改善,但是成衣洗水后柔滑度又会显著降低,严重影响消费者的穿着体验。

3.液氨整理主要是针对棉织物,是一种面料后处理工艺,主要是在面料成型以后在液体氨水中进行处理,可以有效改善纤维的组织结构,使织物手感更加柔软,布面光泽显著增强,纤维韧性和抗皱性能得到及大幅度的提高,而且常规硅油整理后的织物,成衣水洗后柔软度和滑度相比液碱丝光布的下降幅度明显减少。但是液氨整理有其局限性,需要配备一套完整的生产线流程及其配套设备价格昂贵,并且液氨属于危险品,对企业资质安全保障有很高的要求,一般企业难以做到,投资巨大和生产环境要求严格以及准入门槛高,使得经过液氨整理的织物价格比一般面料高的多。

4.cn113355825a公开了一种水晶棉三丝光面料及其加工方法,采用对纤维进行液碱或者液氨张力丝光,然后在常规工序下加工成纱线,经过烧毛、摇纱、丝光、染色和定型等工序制备成品丝光纱线,采用该发明生产的丝光纱线丝光均匀,色泽饱满,染色效果好。该发明丝光处理装置自动的使面料经过烧碱溶液和清水,使面料始终保持一定张力,从而满足了面料丝光处理的张力需求,增加了柔软度,能有效的提高面料的成品率,纤维丝光后纱线只需再进行一次丝光,避免了两次摇纱、烘干、倒筒,节约了生产加工成本,减少了纱线损耗。

5.由于目前采用液碱丝光制备的织物手感、光泽等特性均不如液氨丝光制得的织物,但液氨丝光成本高,安全要求高,制约了其的使用。因此,如何提供一种光泽度高、柔软性好、成本低的棉织物生产工艺,成为了亟待解决的问题。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种丝光棉及其生产工艺,尤其提供一种柔性好、成本低的丝光棉及其生产工艺。本发明提供的生产工艺制备得到的丝光棉手感好,柔软性好,抗皱性好,布面光泽度高,成衣水洗后柔软度和滑度下降幅度低。

7.为达到此发明目的,本发明采用以下技术方案:

8.一方面,本发明提供了一种丝光棉生产工艺,所述生产工艺包括以下步骤:

9.(1)液碱丝光:对胚布进行液碱丝光处理,将胚布浸轧碱液,之后用染液a对胚布进行中和处理,得到丝光中和后的布;

10.(2)煮布:将步骤(1)得到的丝光中和后的布与染液b混合煮布,之后降温洗水,并与过氧化氢酶和酸混合,得到煮布后的布;

11.(3)镜子处理:将步骤(2)得到的煮布后的布与染液c混合处理,得到镜子处理后的布;

12.(4)后处理:将步骤(3)得到的镜子处理后的布洗水,之后与防皱剂混合洗水,接着与柔软剂混合处理,得到后处理的布;

13.(5)定型:将步骤(4)得到的后处理的布与软油和酸混合定型,得到定型后的布;

14.(6)预缩:将步骤(5)得到的定型后的布进行预缩,得到所述丝光棉;

15.步骤(1)所述染液a的组分包括防皱剂和酸。

16.步骤(2)所述染液b的组分包括防皱剂、螯合剂、乳化分散剂、双氧水和碱。

17.步骤(3)所述染液c的组分包括酸、碱金属盐和镜子处理剂。

18.上述生产工艺在液碱丝光的基础上,配合镜子处理、后处理、定型和预缩等步骤,在保持了低成本的前提下显著提高了织物的手感、柔软性、抗皱性和布面光泽度,并减少了成衣水洗后柔软度和滑度的下降幅度,使其效果接近并达到采用液氨丝光工艺处理的得到的织物。

19.优选地,步骤(1)所述碱液中,氢氧化钠的浓度为6-20

°bé

,例如6

°bé

、7

°bé

、8

°bé

、9

°bé

、10

°bé

、11

°bé

、12

°bé

、13

°bé

、14

°bé

、15

°bé

、16

°bé

、17

°bé

、18

°bé

、19

°bé

或20

°bé

等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用,优选6-15

°bé

。

20.上述特定浓度的限定能够保证织物的光泽和手感,使得制备得到的织物柔软度高,光泽度高。

21.优选地,步骤(1)所述中和处理的温度为45-55℃,时间为8-12min,例如温度可以是45℃、46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃、54℃或55℃等,时间可以是8min、9min、10min、11min或12min等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,步骤(2)所述螯合剂包括loyagen dsk3b。

23.优选地,步骤(2)所述乳化分散剂包括烷基葡萄糖苷。

24.优选地,步骤(3)所述镜子处理剂包括纤维素酶。

25.优选地,所述纤维素酶包括indiage max l、cellusoft neupolish 8000l或genencor neutral finish 1111中任意一种或至少两种的组合,例如indiage max l和cellusoft neupolish 8000l的组合、cellusoft neupolish 8000l和genencor neutral finish 1111的组合或indiage max l和genencor neutral finish 1111的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用,优选indiage max l。

26.上述特定镜子处理剂配合镜子处理步骤能够有效增强织物布面的光泽,同时在优选范围内,织物的光泽进一步提高,更加接近液氨丝光处理所得到的织物的效果。

27.优选地,步骤(3)所述镜子处理剂在所述染液c中的浓度为0.5-0.9g/l,例如0.5g/l、0.6g/l、0.7g/l、0.8g/l或0.9g/l等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

28.优选地,步骤(3)所述镜子处理的具体步骤如下:将煮布后的布与水、酸、碱金属盐和镜子处理剂混合,第一次升温并保温,之后加入碱金属盐处理,第二次升温并保温,最后换水、加入酸降温并保温。

29.优选地,所述第一次升温至温度为52-58℃,保温的时间为45-55min。

30.优选地,所述第二次升温至温度为77-83℃,保温的时间为8-12min。

31.优选地,所述降温至温度为57-63℃,保温的时间为8-12min。

32.其中,第一次升温至温度可以是52℃、53℃、54℃、55℃、56℃、57℃或58℃等,保温的时间可以是45min、46min、47min、48min、49min、50min、51min、52min、53min、54min或55min等,第二次升温至温度可以是77℃、78℃、79℃、80℃、81℃、82℃或83℃等,保温的时间可以是8min、9min、10min、11min或12min等,降温至温度可以是57℃、58℃、59℃、60℃、61℃、62℃或63℃等,保温的时间可以是8min、9min、10min、11min或12min等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.上述特定流程和参数能够有效对织物进行镜子处理,提高镜子处理剂的效果,进而提高织物布面的光泽。

34.优选地,步骤(4)所述与防皱剂混合前还包括将镜子处理后的布进行染色,得到染色后的布。

35.优选地,步骤(4)所述柔软剂为高耐洗柔软剂,所述高耐洗柔软剂包括tubingal 9570和/或novamid s 150。

36.上述特定柔软剂能够有效提高织物的柔软性,并且能够减少在成衣后柔软度的下降幅度,相比常规液碱丝光处理具有显著的优势。

37.优选地,步骤(4)所述柔软剂在混合处理体系中的浓度为0.5-10%(owf)。

38.优选地,步骤(4)所述混合处理的温度为47-53℃,时间为8-12min。

39.其中,柔软剂在混合处理体系中的浓度可以是0.5%(owf)、1%(owf)、2%(owf)、3%(owf)、4%(owf)、5%(owf)、6%(owf)、7%(owf)、8%(owf)、9%(owf)或10%(owf)等,混合处理的温度可以是47℃、48℃、49℃、50℃、51℃、52℃或53℃等,时间可以是8min、9min、10min、11min或12min等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

40.优选地,步骤(5)所述软油包括nwa cn liquid、solusoft nmw liq或polyavin pe 36中任意一种或至少两种的组合,例如nwa cn liquid和solusoft nmw liq的组合、nwa cn liquid和polyavin pe 36的组合或polyavin pe 36和solusoft nmw liq的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

41.优选地,步骤(5)所述软油在混合定型体系中的浓度为15-120g/l,例如15g/l、20g/l、30g/l、40g/l、50g/l、60g/l、70g/l、80g/l、90g/l、100g/l、110g/l或120g/l等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

42.优选地,步骤(5)所述混合定型的温度为170-180℃,时间为20-30s,例如温度可以是170℃、171℃、172℃、173℃、174℃、175℃、176℃、177℃、178℃、179℃或180℃等,时间可以是20s、21s、22s、23s、24s、25s、26s、27s、28s、29s或30s等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

43.上述特定软硅油、软油及其加入量和混合定型参数能够有效对织物进行定型,并显著提高织物的手感和柔软度。

44.优选地,步骤(6)所述预缩采用缩水机进行,所述缩水机的机速为8-15m/min,例如8m/min、9m/min、10m/min、11m/min、12m/min、13m/min、14m/min或15m/min等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

45.上述预缩步骤不仅能够提高织物的手感和柔软度,还能够提高布面的光泽度。

46.优选地,所述酸包括草酸、醋酸或柠檬酸中任意一种或至少两种的组合,例如草酸和醋酸的组合、醋酸和柠檬酸的组合或草酸和柠檬酸的组合等,但不限于以上所列举的组合,上述组合范围内其他未列举的组合同样适用。

47.优选地,所述碱金属盐包括醋酸钠和/或碳酸钠。

48.优选地,所述碱包括氢氧化钠和/或碳酸钠。

49.优选地,所述防皱剂包括对苯二甲酸和/或乙二醇-聚乙二醇聚合物。

50.另一方面,本发明还提供了如上所述的丝光棉生产工艺得到的丝光棉。

51.与现有技术相比,本发明具有如下有益效果:

52.本发明提供了一种丝光棉生产工艺,在液碱丝光的基础上,配合镜子处理、后处理、定型和预缩等步骤,在保持了低成本的前提下显著提高了织物的手感、柔软性、抗皱性和布面光泽度,并减少了成衣水洗后柔软度和滑度的下降幅度,使其效果接近并达到采用液氨丝光工艺处理的得到的织物;通过限定特定工艺参数,并选择特定原料,能够显著提高织物的手感、柔软性以及光泽度,并减少成衣水洗后柔软度和滑度的下降幅度。

具体实施方式

53.为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的优选实施例来进一步说明本发明的技术方案,但本发明并非局限在实施例范围内。

54.以下示例中,indiage max l购自于genenco;

55.nwa cn liquid购自于archroma;

56.polyavin pe 36购自于cht;

57.tubingal 9570购自于cht;

58.乳化分散剂xc-w购自于basf;

59.loyagen dsk3b购自于莱宝水性助剂;

60.固色剂ecs购自于huntsman;

61.软水剂购自于cht,型号为多羧基钠溶液;

62.cellusoft neupolish 8000l购自于湛丰精细化工;

63.genencor neutral finish 1111购自于时进化工;

64.novamid s 150购自于时进化工;

65.dm-3126购自于德美化工。

66.实施例1

67.本实施例提供了一种丝光棉生产工艺,所用面料成份为全棉,包括如下步骤

68.s1:丝光:对胚布进行丝光处理,将胚布浸轧碱液,所述碱液中氢氧化钠浓度为6b

é°

,处理后将丝光后的布按照浴比7:1置于染液中进行中和处理,所述染液包括水、防皱剂

对苯二甲酸1%、草酸0.3g/l,50℃处理10min后再冷洗水10min,得到丝光中和后的布。

69.s2:煮布:将丝光中和后的布置于染液(水、防皱剂对苯二甲酸1%、螯合剂loyagen dsk3b 1%、乳化分散剂xc-w 2g/l、双氧水6%、氢氧化钠2%)中进行煮布,首先加入水、防皱剂、螯合剂后以6℃/min的升温速率线性升温至60℃,再控制在3-10分钟内线性加入双氧水、氢氧化钠,染后以6℃/min的升温速率线性升温至80℃后,再以3℃/min的升温速率线性升温至105℃处理20分钟,随后降温洗水,再加入过氧化氢酶1.0g/l和醋酸0.3g/l于50℃条件下中和9min,得到煮布后的布。

70.s3:镜子处理:将煮布后的布置于染液(水、醋酸0.4g/l、醋酸钠0.2g/l、碳酸钠2g/l、柠檬酸0.3g/l、indiage max l 0.7g/l)中进行镜子处理,首先加入水、醋酸、醋酸钠、indiage max后2℃/min的升温速率线性升温至55℃处理50分钟,再加入碳酸钠处理10分钟后放水,再煮80℃热水10分钟,随后重新换水加入柠檬酸降温至60℃处理10分钟,得到镜子处理后的布。

71.s4:染色:将镜子处理后的布置于染缸中,加入remazol golden yellow rnl:1.5%、remazol bril red 3bs:1.5%、remazol black b:4%、碳酸钠20g/l、元明粉100g/l和水,60℃保温50分钟正常染色,得到染色后的布。

72.s5:后处理:向染色后的布加入醋酸0.6g/l、醋酸钠0.3g/l洗水4min、随后加入防皱剂对苯二甲酸1.0%、乳化分散剂xc-w 1.0g/l、软水剂1.0g/l以6℃/min的升温速率线性升温至97℃洗水4min,洗去布面上的浮色,再洗一遍热水随后加入高耐洗柔软剂tubingal 9570 1.8%(owf)、固色剂ecs 2%、柠檬酸0.5g/l在50℃下处理10分钟进行制软固色,得到后处理的布。

73.s6:成品定型:向后处理的布加入30g/l硅软油nwa cn liquid(30g/l)、polyavin pe 36(20g/l)、柠檬酸(0.3g/l)于170℃下定型30s,得到定型后的布。

74.s7:过预缩机:对定型后的布过预缩机(10m/min)进行预缩,得到所述丝光棉。

75.实施例2

76.本实施例提供了一种丝光棉生产工艺,所用面料成份为全棉,包括如下步骤

77.s1:丝光:对胚布进行丝光处理,将胚布浸轧碱液,所述碱液中氢氧化钠浓度为9b

é°

,处理后将丝光后的布按照浴比7:1置于染液中进行中和处理,所述染液包括水、防皱剂对苯二甲酸1%、草酸0.3g/l,45℃处理12min后再冷洗水10min,得到丝光中和后的布。

78.s2:煮布:将丝光中和后的布置于染液(水、防皱剂对苯二甲酸1%、螯合剂loyagen dsk3b 1%、乳化分散剂xc-w 2g/l、双氧水6%、氢氧化钠2%)中进行煮布,首先加入水、防皱剂、螯合剂后以6℃/min的升温速率线性升温至60℃,再控制在3-10分钟内线性加入双氧水、氢氧化钠,染后以6℃/min的升温速率线性升温至80℃后,再以3℃/min的升温速率线性升温至105℃处理20分钟,随后降温洗水,再加入过氧化氢酶1.0g/l和醋酸0.3g/l于50℃条件下中和9min,得到煮布后的布。

79.s3:镜子处理:将煮布后的布置于染液(水、醋酸0.4g/l、醋酸钠0.2g/l、碳酸钠2g/l、柠檬酸0.3g/l、indiage max l 0.5g/l)中进行镜子处理,首先加入水、醋酸、醋酸钠、indiage max后2℃/min的升温速率线性升温至52℃处理55分钟,再加入碳酸钠处理10分钟后放水,再煮77℃热水12分钟,随后重新换水加入柠檬酸降温至57℃处理12分钟,得到镜子处理后的布。

80.s4:染色:将镜子处理后的布置于染缸中,加入remazol golden yellow rnl:1.5%、remazol bril red 3bs:1.5%、remazol black b:4%、碳酸钠20g/l、元明粉100g/l和水,60℃保温50分钟正常染色,得到染色后的布。

81.s5:后处理:向染色后的布加入醋酸0.6g/l、醋酸钠0.3g/l洗水4min、随后加入防皱剂对苯二甲酸1.0%、乳化分散剂xc-w 1.0g/l、软水剂1.0g/l以6℃/min的升温速率线性升温至97℃洗水4min,洗去布面上的浮色,再洗一遍热水随后加入高耐洗柔软剂tubingal 9570 0.5%(owf)、固色剂ecs 2%、柠檬酸0.5g/l在47℃下处理12分钟进行制软固色,得到后处理的布。

82.s6:成品定型:向后处理的布加入硅软油nwa cn liquid(10g/l)、polyavin pe 36(60g/l)、柠檬酸(0.3g/l)于175℃下定型25s,得到定型后的布。

83.s7:过预缩机:对定型后的布过预缩机(8m/min)进行预缩,得到所述丝光棉。

84.实施例3

85.本实施例提供了一种丝光棉生产工艺,所用面料成份为全棉,包括如下步骤

86.s1:丝光:对胚布进行丝光处理,将胚布浸轧碱液,所述碱液中氢氧化钠浓度为15b

é°

,处理后将丝光后的布按照浴比7:1置于染液中进行中和处理,所述染液包括水、防皱剂对苯二甲酸1%、草酸0.3g/l,55℃处理8min后再冷洗水10min,得到丝光中和后的布。

87.s2:煮布:将丝光中和后的布置于染液(水、防皱剂对苯二甲酸1%、螯合剂loyagen dsk3b 1%、乳化分散剂xc-w 2g/l、双氧水6%、氢氧化钠2%)中进行煮布,首先加入水、防皱剂、螯合剂后以6℃/min的升温速率线性升温至60℃,再控制在3-10分钟内线性加入双氧水、氢氧化钠,染后以6℃/min的升温速率线性升温至80℃后,再以3℃/min的升温速率线性升温至105℃处理20分钟,随后降温洗水,再加入过氧化氢酶1.0g/l和醋酸0.3g/l于50℃条件下中和9min,得到煮布后的布。

88.s3:镜子处理:将煮布后的布置于染液(水、醋酸0.4g/l、醋酸钠0.2g/l、碳酸钠2g/l、柠檬酸0.3g/l、indiage max l 0.9g/l)中进行镜子处理,首先加入水、醋酸、醋酸钠、indiage max后2℃/min的升温速率线性升温至58℃处理45分钟,再加入碳酸钠处理10分钟后放水,再煮83℃热水8分钟,随后重新换水加入柠檬酸降温至63℃处理8分钟,得到镜子处理后的布。

89.s4:染色:将镜子处理后的布置于染缸中,加入remazol golden yellow rnl:1.5%、remazol bril red 3bs:1.5%、remazol black b:4%、碳酸钠20g/l、元明粉100g/l和水,60℃保温50分钟正常染色,得到染色后的布。

90.s5:后处理:向染色后的布加入醋酸0.6g/l、醋酸钠0.3g/l洗水4min、随后加入防皱剂对苯二甲酸1.0%、乳化分散剂xc-w 1.0g/l、软水剂1.0g/l以6℃/min的升温速率线性升温至97℃洗水4min,洗去布面上的浮色,再洗一遍热水随后加入高耐洗柔软剂tubingal 9570 10%(owf)、固色剂ecs 2%、柠檬酸0.5g/l在53℃下处理8分钟进行制软固色,得到后处理的布。

91.s6:成品定型:向后处理的布加入硅软油nwa cn liquid(60g/l)、polyavin pe 36(5g/l)、柠檬酸(0.3g/l)于180℃下定型20s,得到定型后的布。

92.s7:过预缩机:对定型后的布过预缩机(15m/min)进行预缩,得到所述丝光棉。

93.实施例4

94.本实施例提供了一种丝光棉生产工艺,具体步骤中除s1中丝光处理氢氧化钠浓度为20b

é°

外,其余与实施例1一致。

95.实施例5

96.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s3中indiage max l替换为等量的cellusoft neupolish 8000l外,其余与实施例1一致。

97.实施例6

98.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s3中indiage max l替换为等量的genencor neutral finish 1111外,其余与实施例1一致。

99.实施例7

100.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s3的步骤替换为如下步骤外,其余与实施例1一致:将煮布后的布置于染液(水、醋酸0.4g/l、醋酸钠0.2g/l、碳酸钠2g/l、柠檬酸0.3g/l、indiage max l 0.7g/l)中进行镜子处理,加入水、醋酸、醋酸钠、碳酸钠、镜子处理剂后2℃/min的升温速率线性升温至55℃处理50分钟,再煮80℃热水10分钟,随后降温至60℃处理10分钟,得到镜子处理后的布。

101.实施例8

102.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s5中tubingal9570替换为等量的novamid s 150外,其余与实施例1一致。

103.实施例9

104.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s5中tubingal9570替换为等量的dm-3126外,其余与实施例1一致。

105.实施例10

106.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s1中的面料由全棉变更为等量的棉与氨纶混纺机织物(93%棉+7%氨纶)外,其余与实施例1一致。

107.实施例11

108.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s1中的面料由全棉变更为等量的棉与氨纶混纺机织物(87%棉+13%氨纶)外,其余与实施例2一致。

109.实施例12

110.本实施例提供了一种丝光棉生产工艺,具体步骤中除将s1中的面料由全棉变更为等量的棉与氨纶混纺机织物(83%棉+17%氨纶)外,其余与实施例3一致。

111.对比例1

112.本对比例提供了一种丝光棉生产工艺,具体步骤中除将s1中的丝光处理采用京都液氨丝光机(100%液氨)进行外,其余与实施例1一致。

113.对比例2

114.本对比例提供了一种丝光棉生产工艺,具体步骤中除将s1中的丝光处理采用拉法液氨丝光机(100%液氨)进行外,其余与实施例1一致。

115.对比例3

116.本对比例提供了一种丝光棉生产工艺,具体步骤中除不包含s1外,其余与实施例1一致。

117.对比例4

118.本对比例提供了一种丝光棉生产工艺,具体步骤中除不包含s3外,其余与实施例1一致。

119.对比例5

120.本对比例提供了一种丝光棉生产工艺,具体步骤中除不包含s7外,其余与实施例1一致。

121.对比例6

122.某市售采用液氨丝光步骤所得布料。

123.效果检测:

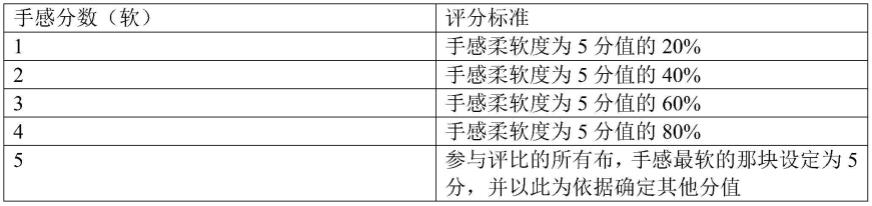

124.对上述示例提供的布料和丝光棉进行检测,其中洗水检测参考aatcc135标准、皂液牢度按照gb/t3921测试,pilling按照gb/t 4802.2测试,色差采用datacolor分光测色仪测得,所用对色灯为d65 10deg,根据测试结果进行评分,每个项目0-5分,1分最低,5分最高。标准如下:

[0125][0126][0127][0128][0129][0130]

平行检测10次,检测结果计算平均值,如下:

[0131][0132][0133]

[0134][0135][0136]

以上结果表明,本发明提供的丝光棉生产工艺得到的丝光棉具有光泽度高、柔软性好、手感好、抗皱性强、耐水洗;比较实施例1-4可以发现,本发明通过控制液碱丝光中氢氧化钠的浓度,能够有效提高产品的光泽度;比较实施例1、5-6可以发现,本发明通过采用特定镜子处理剂进一步提高了产品的光泽;比较实施例1和7可以发现,本发明通过采用特定的镜子处理步骤,相比其他的步骤方法提高了产品的光泽;比较实施例1、8-9可以发现,本发明通过采用特定柔软剂,显著提高了产品的耐水洗的性能,减少了成衣水洗后柔软度和滑度的下降幅度;比较实施例1-3和对比例1-2、6可以发现,本发明提供的产品与采用液氨丝光得到的产品相比,各项性能和综合性能相近,但本发明由于并未采用液氨丝光的相应设备,极大减少了成本;比较实施例1和对比例3-5可以发现,本发明各个步骤相互配合,共同提高了产品的光泽和柔软性,各步骤缺一不可。

[0137]

申请人声明,本发明通过上述实施例来说明本发明的丝光棉及其生产工艺,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0138]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0139]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1