型框单元及混凝土结构物施工方法与流程

[0001]

本发明涉及一种通过浇筑混凝土而形成混凝土结构物时使用的型框单元、以及使用所述型框单元的混凝土结构物施工方法。

背景技术:

[0002]

在混凝土浇筑的混凝土结构物的施工过程中,用于区分混凝土原料的填充范围的型框,大多是通过组装在施工后可从混凝土结构物拆除的多片板(以下,也称为“拆除板”)而形成。关于这种与混凝土浇筑用的型框相关的技术,例如记载在以下的专利文献1~3中。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本特开平7-279410号公报

[0006]

专利文献2:日本特开2004-183466号公报

[0007]

专利文献3:日本特开2012-224990号公报

[0008]

例如,在作为形成目的物的混凝土结构物具有台阶结构(由一个向上面(第一向上面)、在其上面位置的另一向上面(第二向上面)和所述两个向上面之间的侧壁面构成的台阶结构)的情况下,由于规定该台阶结构的侧壁面的拆除板需要在混凝土结构物施工后取下,所以现有技术中,以侧壁面规定用拆除板的下端位于比形成第一向上面的高度位置更高位置的方式,进行该拆除板的组装(即,以预定形成的第一向上面的高度位置和侧壁面规定用拆除板下端之间具有规定的间隔的方式,进行该拆除板的组装)。

[0009]

但是,当在组装了这样的侧壁面规定用拆除板的状态下进行混凝土浇筑时,会从第一向上面和侧壁面规定用拆除板之间的间隙泄漏一部分固化前混凝土,即发生挤出现象。并且,该挤出的混凝土发生固化,与所期望的内角形状相比就会形成多余的倾斜部,为了形成适当的内角形状,需要进行削除剩余部分的作业(削片作业)。另外,也会存在需要对削除部分进行补修作业的情况。必须进行的这样的作业,则会导致带台阶部的混凝土结构物的施工所需的作业、时间以及成本的增加,因而并不优选。

[0010]

另外,从提高混凝土结构物施工后的拆除板的拆除作业的效率的观点出发,也有简化拆除板的组装的情况。在这种情况下,由于填充在型框的区域内流动的混凝土原料的自重和负荷(例如冲击负荷等),则会使该拆除板容易发生歪斜。如果安装好的拆除板发生歪斜,则所形成的混凝土结构物也会发生歪斜。对于具有这种歪斜的混凝土结构物需要进行维修,如果需要这样的维修,就会导致混凝土结构施工所需的作业、时间、成本的增加,因而并不优选。

[0011]

如上所述,在使用施工后拆除的板的混凝土结构物的施工方法中,拆除板的安装和拆除都很费时。另外,为了再次利用拆除的拆除板,则需要花时间清洗拆除板,而清洗又会产生大量污水。而且,即使清洗后也不能再利用的拆除板被废弃,使得混凝土结构物施工后工业废弃物大量产生也是问题。

[0012]

另一方面,在不使用上述拆除板而形成混凝土结构物的情况下,一般用抹泥刀等

涂抹混凝土。用抹泥刀等涂敷混凝土的地方在墙壁、天花板、梁的底面等的向上面以外的情况下,如果一次涂敷混凝土过厚的话,则会产生脱落的情况,所以采用较薄涂敷、待混凝土固化后再涂覆的方法直到涂敷到规定厚度为止的方法。但是,这种方法会导致混凝土结构施工所需的作业、时间、成本的增加,因而并不优选。另外,即使是混凝土固化后,特别是墙壁等的侧壁面、天花板、梁的底面等的向下面也很容易脱落,存在因地震等而发生崩塌的危险。

技术实现要素:

[0013]

本发明是考虑上述问题的情况下提出的,其目的在于提供一种适于高效地形成混凝土结构物的型框单元以及施工方法。

[0014]

本发明的另一目的是提供一种适于高效且牢固地形成混凝土结构物的型框单元以及施工方法。

[0015]

本发明的另一目的在于提供一种高效地改修混凝土结构物的改修方法。

[0016]

作为解决上述问题的措施,本发明提供一种混凝浇筑用型框单元,其具备至少一个埋设板和至少一个固定件,

[0017]

所述固定件是具有与所述埋设板抵接用的端面,并在所述端面与埋设板螺纹固定的固定件,且是可与组装位置侧连结部件连结的固定件。

[0018]

本发明还提供一种所述型框单元,其所述埋设板具有用于将固定件螺纹固定的贯通孔。

[0019]

本发明还提供一种所述型框单元,其所述埋设板在至少一个面上具有表示用于将固定件螺纹固定的贯通孔形成预定位置的标记。

[0020]

本发明还提供一种所述型框单元,所述固定件是具有与所述埋设板抵接用的端面的凸状部件,在其与所述端面的相反侧具有在组装所述埋设板而形成型框时将所述埋设板固定到规定位置的连结单元。

[0021]

本发明还提供一种所述型框单元,所述固定件是具有与所述埋设板抵接用的端面的凸状部件,在与所述端面的相反侧具有在组装所述埋设板而形成混凝土填充区域时与从混凝土填充区域的内侧向所述埋设板的面方向延伸的连结部件连结的单元。

[0022]

本发明还提供一种所述型框单元,所述固定件具备:由凸状部件构成的主体、和设置在所述主体的一端的埋设板抵接用凸缘,在所述主体的另一端侧轴部具有螺纹孔。

[0023]

本发明还提供一种所述型框单元,所述固定件包含:基座部和螺母部,所述基座部在由筒状部件构成的主体的一端具备埋设板抵接用凸缘,所述螺母部嵌合插入在基座部的筒状孔内。

[0024]

本发明还提供一种所述型框单元,其在所述埋设板的面中、朝向混凝土填充区域的内侧设置的面包含粘结改进面。

[0025]

本发明还提供一种所述型框单元,其在所述埋设板的面中、朝向混凝土填充区域的外侧设置的面包含粘结改进面及/或装饰面。

[0026]

本发明还提供一种所述型框单元,还具备用于使相邻的两片所述埋设板以呈同一平面的方式联接的连接件。

[0027]

本发明还提供一种所述型框单元,其还具备用于使相邻的两个所述埋设板以相互

正交的方式联接的连接件。

[0028]

本发明还提供一种所述型框单元,其还具备用于调节所述埋设板的高度位置的高度调节件。

[0029]

另外,本发明提供一种混凝土结构物施工方法,是使用所述型框单元浇筑混凝土从而施工混凝土结构物的方法,包含:

[0030]

工序1,将固定件螺纹固定到埋设板的面上从而组装型框单元,将组装后的型框单元配置到规定位置从而规定要填充混凝土原料的区域;

[0031]

工序2,利用所述固定件将所配置的型框单元进行固定从而形成型框;

[0032]

工序3,向所形成的型框内供给混凝土原料。

[0033]

本发明还提供一种所述混凝土结构物施工方法,在所述工序2中,通过将所配置的型框单元的固定件与从混凝土填充区域的内侧向所述型框单元的面方向延伸的连结部件进行连结,从而固定所述型框单元。

[0034]

本发明还提供一种所述混凝土结构物施工方法,所述混凝土结构物是包含凸条结构部的结构物。

[0035]

本发明还提供一种所述混凝土结构物施工方法,所述混凝土结构物是包含凸结构部的结构物。

[0036]

本发明还提供一种所述混凝土结构物施工方法,所述混凝土结构物是从混凝土制的台阶、门槛、梁、窗框、天花板、地面、柱子、墙壁、护墙、防护矮墙以及台架中选择的至少一种结构物。

[0037]

另外,本发明提供一种混凝土结构物改修方法,是使用所述型框单元浇筑混凝土从而改修混凝土结构物的方法,包含:

[0038]

工序1’,将固定件螺纹固定到埋设板的面上从而组装型框单元,将组装后的型框单元的固定件与从混凝土结构物的被改修面向所述型框单元的面方向延伸的连结部件进行连结,从而形成型框;

[0039]

工序2’,向所形成的型框内供给混凝土原料。

[0040]

另外,本发明提供一种混凝土结构物施工方法,是使用所述型框单元形成包含第一上面和在其上面位置的第二上面的台阶结构的混凝土结构物的施工方法,包含:

[0041]

对包含构成所述台阶结构的所述第一上面和所述第二上面之间的侧壁面的所述型框单元中的所述至少一片埋设板的多个板进行组装,形成规定填充混凝土原料的区域的型框的工序;

[0042]

将混凝土原料供给到所述区域中与第一上面形成高度对应的第一高度位置的工序;

[0043]

将混凝土原料供给到所述区域中与第二上面形成高度对应的第二高度位置的工序。

[0044]

本发明还提供一种所述混凝土结构物施工方法,在所述型框中,所述埋设板的下端位置在铅垂方向上与所述第一高度位置相同或在该第一高度位置的下方。

[0045]

本发明还提供一种所述混凝土结构物施工方法,所述混凝土结构物包含凸条结构部,该凸条结构部具有在所述第一上面和在其上面位置的所述第二上面之间朝向相互相反侧的一对侧壁面,

[0046]

所述型框中包含用于形成所述凸条结构部的所述一对侧壁面的间隔开组装的至少一对所述埋设板。

[0047]

本发明还提供一种所述混凝土结构物施工方法,所述混凝土结构物包含凸结构部,该凸结构部具有在所述第一上面和在其上面位置的所述第二上面之间构成全周的多个侧壁面,

[0048]

所述型框中包含用于构成所述凸结构部的所述多个侧壁面的一部分或全部的一片或两片以上的所述埋设板。

[0049]

另外,本发明还提供一种混凝土结构物,其中,所述型框单元中所包含的埋设板形成从混凝土结构物的上面、下面及侧面中选择的至少一面。

[0050]

根据本发明的型框单元,能够削减混凝土结构物的施工所需的作业、时间、成本,通过简便的操作,能够形成坚固美观的混凝土结构物。

[0051]

例如,在作为形成目的物的混凝土结构物为天花板等的情况下,在以往的施工方法中,存在脱落、崩塌等问题,但是如果使用本发明的型框单元,由于混凝土结构物被牢固地固定在基础部分以及形成骨架的钢筋等上,所以能够抑制脱落以及崩塌,从而能够飞跃地提高抗震性。

[0052]

另外,如果使用本发明的型框单元,则能够废除施工后拆除的板p的使用或者减少使用量。因此,能够显著地减少施工后被废弃而成为产业废弃物的拆除板p的量。因此,如果使用本发明的型框单元,还能够降低环境负荷。

[0053]

根据本发明的混凝土结构物改修施工方法,通过使用型框单元,能够简便、快速、美观地对混凝土结构物的被改修面进行改修。另外,还能够赋予改修后的混凝土结构优良的抗震性。

附图说明

[0054]

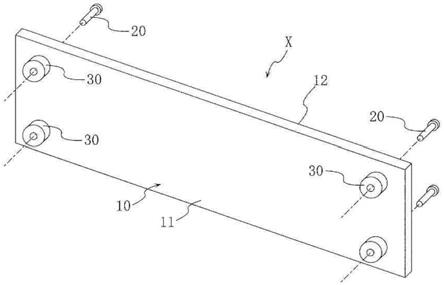

图1是本发明的一实施方式的型框单元的立体图。

[0055]

图2是图1所示的型框单元的一变形例的埋设板的立体图。

[0056]

图3是处于埋设板组装状态的型框单元的放大部分剖面图。

[0057]

图4表示作为组装位置侧连结部件的分离器的结构例。

[0058]

图5表示固定件的变形例。

[0059]

图6表示图1所示的型框单元的变形例。

[0060]

图7表示图1所示的型框单元的变形例。

[0061]

图8表示本发明的一实施方式的混凝土结构物施工方法的一部分工序。

[0062]

图9表示本发明的一实施方式的混凝土结构物施工方法的一部分工序。

[0063]

图10部分地表示图8以及图9所示的混凝土结构物施工方法的一变形例。

[0064]

图11部分地表示图8以及图9所示的混凝土结构物施工方法的另一变形例。

[0065]

图12是表示埋设板的固定件的螺纹固定部位的变形例的图。

[0066]

图13是表示固定件的形状的变形例的图。

[0067]

图14是表示由两个部分构成的固定件的一例的图,且表示了具备筒状孔的基座部和嵌合插入到所述基座部的筒状孔内的螺母部。

[0068]

图15是包含具备筒状孔的基座部和螺母部、且呈所述螺母部嵌合插入到基座部的

筒状孔内的形状的固定件的侧面图(a)和立体图(b)。

[0069]

图16是表示本发明的混凝土结构物施工方法中、型框单元的组装方法的一例的示意图。

[0070]

图17是表示本发明的混凝土结构物施工方法中、型框单元的组装方法的另一例的示意图(侧面图)。

[0071]

图18是图17所示的型框单元的组装例的俯视图。

[0072]

图19表示本发明的混凝土结构物改修方法中、型框单元的组装方法的一例的示意图。

具体实施方式

[0073]

(型框单元)

[0074]

本发明的型框单元x具备至少一片埋设板10和至少一个固定件30。所述固定件30具有所述埋设板10抵接用的端面31,是在所述端面31与埋设板10螺纹固定的部件,能够与组装位置侧连结部件进行连结。本发明的型框单元x用于形成混凝土浇筑用型框。

[0075]

图1、图3表示本发明的一实施方式的型框单元x。型框单元x至少具备一片埋设板10,并且,每片埋设板10至少具备一组固定件30。所述固定件30与所述埋设板10螺纹固定。

[0076]

(埋设板)

[0077]

本发明的埋设板10是构成混凝土结构物形状的石板(=配置在与混凝土直接接触的位置上的型框),在混凝土原料固化之后并不拆除而是形成混凝土结构物的一部分。因此,本发明的埋设板10是埋入用石板。另外,在使用以往的石板形成型框时,为了支撑石板而利用了临时的型框支撑保护工具,但是,本发明的埋设板10的表面上安装有固定件30(下面详述),通过安装的固定件30使埋设板10紧密结合在规定位置并进行组装。因此,即使不使用型框支撑保护工具,也能够形成型框。

[0078]

在本实施方式中,埋设板10是具有面11和相反的面12的矩形板材,并且是平板状的纤维增强水泥板。在埋设板10中,其长边方向的尺寸例如为30~242cm,短边方向的尺寸例如为2~242cm。

[0079]

另外,在本说明书中,在组装埋设板10形成混凝土浇筑用型框时,将朝向混凝土填充区域的内侧设置的面设为面11,将朝向混凝土填充区域的外侧设置的面设为面12。

[0080]

作为所述平板状的纤维强化水泥板,例如可以例举:石板、硅酸钙板以及矿渣石膏板。石板的主要原料例如包含水泥、纤维(但石棉除外)以及混和材料。硅酸钙板的主要原料例如包含:石灰质原料、硅酸质原料、纤维(但石棉除外)以及混和材料。矿渣石膏板的主要原料例如包含:矿渣、石膏、纤维(但石棉除外)以及混和材料。这些纤维增强水泥板在标准jis a 5430中规定了规格。从耐水性的观点出发,作为所述纤维强化水泥板优选石板和硅酸钙板。另外,石板的市场上销售的商品例如可以例举株式会社a&a material co.,ltd.生产的“self rex”。硅酸钙板的市场上销售的商品可以举例株式会社a&a material co.,ltd。制造的“hirac m”。矿渣石膏板的市场上销售的商品可以例如吉野石膏株式会社生产的“tiger board”。

[0081]

埋设板10的厚度优选为3mm以上,更优选为5mm以上,进一步优选为7mm以上。从确保埋设板10的强度的观点出发优选这样的结构,而且,在埋设板10的搬运以及组装作业时、

以及在混凝土浇筑时,能够抑制埋设板10的破损以及挠曲,因而优选。另外,埋设板10的厚度优选为30mm以下,更优选为20mm以下,进一步优选为10mm以下。从使埋设板10轻量化的观点出发优选这样的结构,而且,从抑制埋设板10的制造成本和搬运成本以及容易进行埋设板10的组装作业的观点出发也优选这样的结构。

[0082]

埋设板10可以是预先形成用于将固定件30螺纹固定的贯通孔、即贯穿埋设板的面11、12之间的贯通孔13,也可以是可形成所述贯通孔13的材料但还未形成所述贯通孔13的部件。在还没有形成贯通孔13的情况下,如图2所示,埋设板10优选在面11及/或面12上具有表示贯通孔形成预定位置的标记21。

[0083]

形成在埋设面板10上的贯通孔13的数量根据基于埋设板的大小、形状、因填充的混凝土的自重以及负荷而施加到埋设板10上的应力等求出的固定件30的数量来确定,例如1~20个,优选是4~10个的范围。如果贯通孔13的数量过少,则在填充混凝土时可能会由于混凝土的自重和负荷而使埋设板10发生歪斜,如果过多,则固定件30和连结部件的数量增加,会使组装时的作业、时间、成本增大,混凝土的均匀填充变得困难。另外,如图12(埋设板10的11面侧主视图)所示,设置贯通孔13的部位可以设置为排列成一列,也可以设置在四角,也可以设置在四角和中央,还可以设置成z字形。

[0084]

在埋设板10的面11上,可以在其一部分或整体上设置粘结改进面。所述粘结改进面例如是能够与固化后混凝土粘合的面,是实施了用于提高与固化后混凝土的粘结性的处理的面。通过设置粘结改进面,能够强化与固化后混凝土的粘合,能够防止埋设板10从固化后混凝土的表面脱落。

[0085]

埋设板10的粘结改进面例如是砂浆固化物层表面、凹凸成型面、机械粗糙面、或者使它们的组合。从埋设板10的量产化和经济性的观点出发,优选砂浆固化物层表面作为埋设板10的粘结改进面。

[0086]

埋设板10中的砂浆固化物层表面可以通过在上述纤维增强水泥板上的粘结改进面形成预定位置涂抹砂浆后使其固化而形成。例如,该砂浆可以是聚合物水泥砂浆、环氧树脂砂浆以及阳离子类砂浆。

[0087]

聚合物水泥砂浆例如是水泥、细骨料、水和聚合物分散剂或再乳化粉末树脂的混合物的砂浆。作为聚合物分散剂例如有乙烯-醋酸乙烯脂树脂(eva)和丙烯酸树脂。可用作聚合物分散剂的乙烯-醋酸乙烯脂树脂的市场上销售的商品例如可以例举株式会社daisel finechem co.,ltd.生产的“celmighty 10”。可用作聚合物分散剂的丙烯酸树脂的市场上销售的商品例如旭化成株式会社生产的“super petlock 400”。

[0088]

阳离子类砂浆例如是水泥、细骨料、水和阳离子类聚合物分散剂或阳离子类再乳化粉末树脂的混合物的砂浆。作为阳离子类聚合物分散剂可以例举阳离子类苯乙烯丁二烯橡胶以及阳离子类丙烯酸树脂。可用作阳离子类聚合物分散剂的阳离子类苯乙烯丁二烯橡胶的市场上销售的商品例如有株式会社daicel finechem co.,ltd.生产的“celtal”。可用作阳离子类聚合物分散剂的阳离子类丙烯酸树脂的市场上销售的商品例如有株式会社daicel finechem co.,ltd.生产的“cell cation”。

[0089]

环氧树脂砂浆例如是环氧树脂和细骨料的混合物的砂浆。作为环氧树脂砂浆的市场上销售的商品,例如可以例举小西株式会社(konishi co.,ltd.)生产的“k mortar”。

[0090]

作为上述砂浆中的细骨料,例如可以例举:硅砂,河砂,黑曜珍珠岩,珠光体珍珠

岩,碳酸钙粉。砂浆中可以含有一种细骨料,也可以含有两种以上的细骨料。

[0091]

在埋设面板10的粘结改进面是砂浆固化物层表面的情况下,从确保对于混凝土原料的高粘结强度的观点出发,其砂浆固化物层的厚度优选为0.5mm以上,更优选为1mm以上,进一步优选为1.5mm以上。另外,从改善关于埋设板10的轻量化及作业性的观点、以及抑制埋设板10的制造成本及搬运成本的观点出发,该砂浆固化物层的厚度优选为10mm以下、更优选为5mm以下、进一步优选为3mm以下开始。

[0092]

在纤维增强水泥板上涂抹聚合物水泥砂浆和阳离子类砂浆后,涂抹的砂浆中的水分大多会被纤维增强水泥板吸收,使该砂浆容易成为所谓的干涸状态。在处于干涸状态的砂浆中,会阻碍水合反应而产生固化不良和粘结不良。为了避免这样的干涸,优选对涂抹砂浆前的纤维增强水泥板进行所谓的吸水调节。作为吸水调节措施,例如可以例举对纤维增强水泥板洒水以及对纤维增强水泥板涂抹吸水调节剂。作为该吸水调节剂,例如可以例举以合成树脂的乳剂或聚合物分散剂为主要成分的所谓水泥砂浆涂抹用吸水调节剂。作为这样的吸水调节剂中的合成树脂,例如可以是丙烯酸树脂、醋酸乙烯脂树脂、乙烯-醋酸乙烯脂树脂以及合成橡胶。作为水泥砂浆涂抹用吸水调节剂的市场上销售的商品,例如可以举例株式会社daisel finechem co.,ltd.制造的“celmighty 10”、“celtite 10”、“cellock j”、“celprimer j”(均含有乙烯-醋酸乙烯脂树脂)、以及昭和电工建材料株式会社生产的“multi primer”、“peltus ac-300”(均含有丙烯酸树脂)。

[0093]

作为埋设板10的粘结改进面的上述凹凸成型面,例如可以在用于形成埋设板10的纤维增强水泥板的制作过程中,使用在与粘结改进面形成预定位置相接触的表面上具有规定的凹凸形状的成型板等成型部件通过冲压成型或者挤压成型来形成。

[0094]

作为埋设面板10的粘结改进面的上述机械粗糙面,例如,通过对用于形成埋设面板10的纤维增强水泥板的粘结改进面形成预定位置进行打磨或凿削等机械粗糙化处理以使该位置变得粗糙而形成。

[0095]

在埋设板10的面12上,可以在其一部分或整体上设置装饰面,也可以设置所述粘结改进面。

[0096]

在埋设板10的表面12的一部分或整体上设置有装饰面的情况下,使用型框单元x的混凝土结构体的施工后,可以无需在埋设板10的外面重新实施砂浆装饰以及涂饰,因而从工作效率的观点出发优选。

[0097]

在埋设板10的面12包含粘结改进面的情况下,则适合在该施工后对埋设板的面12的粘结改进面实施瓷砖粘贴作业。

[0098]

所述装饰面例如是平滑平面成形面、涂料固化膜表面或装饰片粘贴面。

[0099]

所述平滑平面成形面例如可以在用于形成埋设板10的纤维增强水泥板的制作过程中,通过使用与装饰面形成预定位置相接触的表面为平滑平面的成型板等成型部件冲压成型或者挤压成型纤维增强水泥板而形成。作为具有这样的平滑平面成形面的面板(纤维增强水泥板),众所周知的是纤维增强水泥板协会的一种石板的“柔性板(装饰板饰面型)”。

[0100]

所述涂料固化膜表面可以通过在用于形成埋设板10的纤维增强水泥板的装饰面形成预定位置涂抹涂料后使其固化而形成。作为可使用的涂料,例如例举:有机涂料、无机涂料以及有机/无机复合型涂料。从形成的涂料固化膜表面的耐久性的观点出发,优选无机涂料和有机/无机复合型涂料。作为有机涂料例如例举:丙烯酸树脂涂料、环氧涂料、聚氨酯

树脂涂料、氟树脂涂料、聚酯涂料以及乙烯基有机溶胶涂料。作为无机涂料,例如例举:烷基硅酸盐类涂料、含光催化氧化钛的无机涂料、硅胶类涂料、碱金属盐类涂料、金属环氧类涂料、水泥赖氨类涂料以及水泥灰泥涂料。作为有机/无机复合型涂料,例如,可以列举:含硅氧烷键的有机/无机复合型涂料、金属醇盐涂料,陶瓷涂料和含光催化剂氧化钛的有机/无机复合涂料。这些涂料除了颜料之外还可以含有填充剂、增稠剂、流平剂、消泡剂、稳定剂等其他添加剂。

[0101]

作为用于形成所述装饰片粘贴面的装饰片,例如可以例举:氯乙烯装饰片、热塑性树脂装饰片、热固性树脂装饰片、叶装饰片以及所谓的p瓷砖。氯乙烯装饰片例如可以对混有颜料的不透明氯乙烯薄膜进行图案的印刷,并在该印刷面上加热粘结透明的氯化乙烯薄膜,根据需要对该印刷面侧进行压印加工来制作。该压印加工例如可以通过利用具有凹凸表面的辊的加压进行。除了例如使用各种可塑性树脂代替氯乙烯树脂作为薄片构成树脂之外,热可塑性树脂装饰片的制作可以以与氯乙烯装饰片制作方法相同的方式进行。热固性树脂装饰用纸的制作是将在单位面积重量55~200g/m2的装饰纸中浸入三聚氰胺树脂、邻苯二甲酸二烯丙酯树脂、聚酯树脂等热固化性树脂的材料,与浸入同样的热固化性树脂的牛皮纸等基材片重叠,并对得到的层叠体使用多级热压机或连续成型冲压机进行热压成型。薄叶装饰薄膜的制作例如可以对单位面积重量30g/m2左右的薄叶纸实施着色立体印刷,在该立体印刷面上印刷图案,并对该印刷面实施氨基烷基树脂涂料或聚氨酯树脂涂料等的涂装进行。用于形成所述装饰片粘贴面的装饰片材优选氯乙烯装饰片以及p瓷砖。作为对用于形成埋设板10的纤维增强水泥板粘贴装饰片的方法,可以例举通过聚氨酯树脂,乙烯基树脂,丙烯酸树脂等粘结性树脂进行粘结。

[0102]

作为如上所述的埋设板10,特别优选日本特开平8-312092号公报中记载的材料(但是,是不含石棉的材料)以及株式会社daicel finechem co.,ltd.生产的“cell/kekomi panel”。

[0103]

(固定件)

[0104]

如图3所示,本发明的固定件30是具有与所述埋设板10抵接用的端面31,并在所述端面31与埋设板10螺纹固定的部件。并且,所述固定件30能够与组装位置侧连结部件进行连结。并且,如果利用上述固定件30,则在组装埋设板10形成型框时,能够将埋设板10固定到规定位置。

[0105]

所述固定件30例如是具有所述埋设板10抵接用的端面31的凸状部件,在所述端面31与埋设板10螺纹固定,且在与所述端面31的相反侧具有连结单元,该连结单元在组装包含所述埋设板10的型框单元x而形成型框时将所述埋设板10固定到预定位置。

[0106]

作为将所述埋设板10固定到规定位置的连结单元,优选是在组装所述埋设板10形成混凝土填充区域时,与从所述埋设板10和混凝土填充区域的内侧向所述埋设板10的面11延伸的连结部件s进行连结的单元,特别优选是与从所述埋设板10和混凝土填充区域的内侧向所述埋设板10的面11延伸的连结部件s的螺纹联接单元。

[0107]

所述固定件30优选是具有所述埋设面板10抵接用的端面31的凸状部件,在所述端面31与埋设板10螺纹固定,在与所述端面31的相反侧具有在组装所述埋设面板10形成混凝土填充区域时与从混凝土填充区域的内侧向所述埋设面板10的面11延伸的连结部件s进行连结的单元。由此,能够将埋设板10和连结部件s进行连结,在后述的混凝土结构物施工过

程中,能够使埋设板10的组装变得坚固。

[0108]

如图13所示,所述固定件30更优选具备:由凸状部件构成的主体120、以及设置在所述主体的一端的埋设面板抵接用凸缘122,且在所述主体120的另一端侧轴部具有螺纹孔123、124的部件。根据所述部件,可以在所述主体120的另一端侧,使至少一端具有螺纹结构部的连结部件s的所述螺纹结构部与所述螺纹孔123、124螺合。并且,如果使连结部件s的螺纹结构部与固定件30的螺纹孔123、124螺合,则能够使连结部件s和埋设板10紧密结合,在后述的混凝土结构物施工过程中,能够使埋设板10的组装变得坚固。

[0109]

另外,所述固定件30也可以在埋设面板抵接用凸缘122上具有用于与埋设板10螺纹固定的螺纹孔部32。如图13(a)所示,在所述固定件30具有用于与埋设板10螺纹固定的螺纹孔部32的情况下,所述螺纹孔部32可以与用于使连结部件s的螺纹结构部螺合的螺纹孔123连通而形成贯通螺纹孔,如图13(b)所示如所示,也可以与用于使连结部件s的螺纹结构部螺合的螺纹孔124分开设置。

[0110]

另外,如图13(c)所示,在所述固定件30不具有螺纹孔部32的情况下,可以在以埋设板抵接用凸缘122与埋设板10的面11相抵接的方式将固定件30抵接的状态下,可以使用前端尖锐的螺钉(例如,自攻螺钉,钻头螺钉,钻头自攻螺钉,穿孔螺钉,建材螺钉,alc螺钉,木螺钉等)进行螺纹固定。在这种情况下,也可以在固定件30上开设下孔,以使得上述前端尖锐的螺钉直接螺入固定件30的规定位置。

[0111]

所述固定件30可以由一个部件构成,也可以由两个以上的部件构成。在由一个部件构成的情况下,能够获得减少型框单元x的部件数量的效果。

[0112]

如图14和图15所示,作为上述固定件30由两个以上的部件构成的情况,可以例举:在由筒状部件构成的主体125的一端包括具备埋设板抵接用凸缘122的基座部30a和螺母部30b,且所述螺母部30b是以螺母部30b的螺纹孔126朝向从基座部30a的孔口凸出的方向的方式、嵌合插入基座部30a的筒状孔121内的状态。该固定件30在凸缘122的埋设板抵接面122a上具有螺纹孔部32,能够从该螺纹孔部32插入用于螺纹固定的螺钉20。作为这样的固定件30,例如,可以使用株式会社condo tech co.,ltd.出售的产品名称为“insulation pad”、以及株式会社sankyo tech co.,ltd.出售的产品名称为“insulation con(kp con)”等市场上销售的商品。

[0113]

根据这样的构成,能够实现具备构成材料相互不同的基座部30a和螺母部30b的固定件30。也就是说,能够实现具备考虑承担抑制埋设板10的倾斜和歪斜的功能的埋设板抵接用的端面31所要求的特性而选择构成材料的基座部30a、和考虑赋予埋设板10的牢固组装的螺纹孔部32所要求的特性而选择构成材料的螺母部30b的复合结构的固定件30。

[0114]

另外,所述固定件30也可以代替上述的螺母部30b而具备图5(a)所示的螺母连结体30c或图5(b)所示的螺母连结体30d。

[0115]

螺母连结体30c具有两个螺母部34、35经由自由接头连结的结构。螺母部34具有用于与埋设板10螺纹固定的螺纹孔部32。螺母部35具有作为埋设板组装位置侧连结部件的所谓分离器的端部的螺纹结构部可进行螺合的螺纹孔部32’。螺母连接体30d具备两个螺母部36和37以及螺纹部38。螺母部37和螺纹部38经由自由接头连结。螺母部36具有用于与埋设板10螺纹固定的螺纹孔部32。螺纹部38也可以与所述螺纹孔部32螺合。螺母部37具有作为埋设板组装位置侧连结部件的所谓分离器的端部的螺纹结构部可进行螺合的螺纹孔部

32’。

[0116]

在与埋设板10螺纹固定的基座部30的螺母部30b的螺纹孔的位置或朝向与连结部件s的螺纹结构部的位置或朝向不一致的情况下,取代台座部30a和螺母部30b的组合,若使用台座部30a和螺母连结体30c或螺母连结体30d,则能够使连结部件s的螺纹结构部与螺纹孔螺合,从而能够牢固地组装型框单元x。

[0117]

而且,所述固定件30在埋设板抵接用端面31与埋设板10的面11相抵接的状态下螺纹固定。螺纹固定在一片埋设板10上的固定件30的数量是根据埋设板的大小、形状、以及基于因填充的混凝土的自重或负荷而施加在埋设板10上的应力等求出的固定件30的数量来确定,例如1~20个、优选4~10个的范围。如果固定件30的数量过少,则在填充混凝土时由于混凝土的自重和负荷会使埋设板10发生歪斜,如果过多,则固定件30以及连结部件的数量增加,会发生组装时的作业、时间、成本增大,使混凝土的均匀填充变得困难等问题。另外,如图12(埋设板10的11面侧主视图)所示,埋设板10的面11上的上述固定件30的螺纹固定部位可以是一列,也可以是四角,也可以是四角和中央,还可以是z字形。

[0118]

用于将所述固定件30螺纹固定到所述埋设板10上的螺钉20具有在其延伸方向上比埋设板10的厚度更长的尺寸,并且具有规定的螺纹。螺钉20可以从公知的产品中选择。例如,可以从六角螺栓、内六角螺栓、垫圈嵌入六角螺栓、吊环螺栓、翼形螺栓、圆头小螺钉、沉头螺钉、桁架小螺钉、紧固小螺钉、自攻螺钉,钻头螺钉,钻头自攻螺钉,穿孔螺钉,建材用螺钉,alc螺钉和木螺钉中选择以用作螺钉20。另外,作为螺钉20,也可以使用在作为型框固定用而公知的各种紧结器(form tie)(注册商标)(或home tie)的母螺纹部螺入一部分棒螺钉(有时也被称为“切断螺钉”或“全螺钉”)而使剩余部分露出的螺钉。可以使用市场上销售的紧结器(form tie)(注册商标)(或home tie)。作为市场上销售的紧结器(form tie)(注册商标),例如带螺母型的紧结器(form tie)(注册商标)(冈部株式会社销售的商品名“紧结器(注册商标)c型c8-150”等)、楔型的紧结器(form tie)(注册商标)(株式会社condo tech co.,ltd.销售的商品名“楔型条紧结器2k-60w5/16

·

60角管道用”等),以及螺纹型紧结器(form tie)(注册商标)(由株式会社condo tech co.,ltd.销售的商品名“rb螺纹条紧结器(3型肋座螺母/sw组)8-180”等)。

[0119]

(组装位置侧连结部件s)

[0120]

埋设板组装位置侧连结部件s例如是在组装型框单元x形成混凝土填充区域的情况下,从成为混凝土填充区域内侧的位置向构成上述型框单元x的埋设板10的面11延伸的部件。

[0121]

作为所述连结部件s,例如可以例举分离器。所述分离器既可以是两端具有螺纹结构部的分离器,也可以是仅在一端具有螺纹结构部的分离器。另外,所述分离器可以是直线状的,也可以在任意的多个位置弯曲。而且,与具有螺纹结构部的端部的相反侧的端部可以弯曲成钩状,也可以安装挂钩。这些分离器已知有:圆形分离器、螺柱分离器、单弯曲分离器、双弯曲分离器、锚定分离器、钩形分离器等名称。

[0122]

另外,作为所述连结部件s也可以使用连结2个以上的所述分离器构成的部件。所述连结部件s例如也可以是如图4(a)所示的复合分离器或图4(b)所示的复合分离器。图4(a)所示的复合分离器具备:两端具有正螺纹结构部的分离器41、两端具有反螺纹结构部或者在图中左端具有正螺纹结构部且在图中右端具有反螺纹结构部的分离器42、以及至少在

两端具备具有可使这些分离器螺合的螺纹孔部的连结金属件43。图4(b)所示的复合分离器具备:两端具有正螺纹结构部的分离器44、45、两端具有反螺纹结构部的弯曲型的分离器46、至少在两端具有可使分离器44、46螺合的螺纹孔部的连结金属件47、至少在两端具有可使分离器45、46螺合的螺纹孔部的连结金属件48。连结金属件43、47、48分别是例如所谓的套筒螺母或联接螺母。可以根据型框单元x的埋设板10的组装位置或组装高度来区分使用上述各种分离器。

[0123]

并且,所述连结部件s的一端通过所述固定件30的连结单元[例如,使用连结部件s的一端的螺纹结构部和螺纹孔(螺纹孔32、螺纹孔32’、螺纹孔123、螺纹孔124、螺纹孔126等)进行的螺纹联接部件]保持。即,所述连结部件s的一端通过与所述固定件30的螺纹联接而保持。

[0124]

并且,所述连结部件s的另一端在组装型框单元x形成混凝土填充区域的情况下,保持在成为混凝土填充区域的内侧的位置。

[0125]

作为上述连结部件s的另一端的保持方法,例如,可以在组装上述型框单元x而形成混凝土填充区域时,使所述连结部件s的另一端固定到与上述型框单元x一起形成填充区域的其他面板(例如位于对面的其他型框单元x的埋设板及/或拆除板)上。在与所述型框单元x一起形成填充区域的一角是现有的混凝土的情况下,所述连结部件s的另一端可以嵌入所述混凝土中,形成所谓的锚定螺栓。另外,所述连结部件s的另一端也可以焊接固定到混凝土填充区域内侧存在的钢骨、钢筋等铁部件上,也可以经由连结金属件与所述铁部件连结。另外,在所述连结部件s的另一端安装有挂钩的情况下或者所述连结部件s的另一端弯曲成钩状的情况下,可以通过将所述挂钩挂到混凝土填充区域的内侧存在的钢骨或钢筋等铁部件或其他连结部件s上而连结。

[0126]

作为所述连结金属件,例如,可以例举:冈部株式会社销售的商品名“sepagrip”、共荣制作所株式会社销售的商品名“econkeyuniver”以及商品名“domate”、日本假设株式会社销售的商品名“tetsukabut(带螺母)”、株式会社国元商会销售的商品名“ks gats”、乾产业株式会社销售的商品名“sepame”、由株式会社condo tech co.,ltd销售的商品名“wire clip(线夹)km clip”、日本特开2008-214911号公报中记载“用于连接分离器和钢筋或圆棒的联接金属件”,以及日本特开2003-013600号公报中记载的“钢筋与分离器的连结金属件”。

[0127]

(连接件)

[0128]

型框单元x还可以具备图6(a)所示的连接件50a。连接件50a用于将在混凝土结构物的施工中组装的相邻的两片埋设板10以使其面12成为一个平面的方式进行连接,在本实施方式中至少具备平板51和规定数量的联接件52(图6(a)表示了具备四个联接件52的情况下的连接件50a的示例)。在相邻的两片埋设板10通过连接件50a连接的状态下,平板51跨越相邻的两片埋设板10配置在它们的例如面12(外面)侧。联接件52例如是钻头螺钉,在联接件52是钻头螺钉的情况下,通过相对于以贯穿平板51和各埋设板10的方式穿设的贯通孔从埋设板10的面12侧插入的联接件52,实现跨越相邻的两片埋设板10的平板51的固定。在这样的连接件50a中,平板51也可以跨越相邻的两片埋设板10而配置在它们的面11(内面)侧,联接件52也可以是螺栓。当联接件52是螺栓的情况下,通过相对于以贯穿平板51和各埋设板10的方式而穿设的贯通孔从埋设板10的面12侧插入的该螺栓(联接件52)和在面11侧与

其螺纹结构部联接的螺母,实现跨越相邻的两片埋设板10的平板51的固定。

[0129]

型框单元x优选具备这样的连接件50a,可以在使用型框单元x形成的混凝土结构部(例如后述的混凝土壁70或混凝土结构物80)上适当地形成跨越多片埋设板10的平坦的侧壁面。另外,在使用这样的连接具50a形成侧壁面之后,通过将联接件52、和在面12侧配置平板51的情况下将该平板51一起从该侧壁面拆除,并对联接件52所插入的较小的埋设板贯通孔的至少外侧开口端部填充砂浆进行修复,能够在该侧壁面确保良好的美观。

[0130]

一组连接件50a所具备的联接件52的数量在图6(a)中为4个,但也可以是2、3个或5个以上。另外,用于连接一组相邻的两片埋设板10的连接件50a的数量在图6(a)中为1个,但也可以为2个或3个以上。

[0131]

型框单元x还可以具备图6(b)所示的连接件50b。连接件50b用于使在混凝土结构物的施工中组装的相邻的两片埋设板10以相互正交的方式、或者将相邻的两片埋设板10以它们的面11交叉的方式进行连接的部件,在本实施方式中至少具备弯曲板53和规定数量的联接件54(图6b表示了具备四个联接件54时的连接件50b的示例)。在相邻的两片埋设板10通过连接件50b连接的状态下,弯曲板53跨越相邻的两片埋设板10配置在它们的例如面12(外面)侧。联接件54例如是钻头螺钉,在联接件54是钻头螺钉的情况下,通过相对于以贯穿弯曲板53和各埋设板10的方式穿设的贯通孔从埋设板10的面12侧插入的联接件54,实现跨越相邻的两片埋设板10的弯曲板53的固定。在这样的连接件50b中,弯曲板53也可以跨越相邻的两片埋设板10而配置在它们的面11(内面)侧,联接件54也可以是螺栓。当联接件54是螺栓的情况下,通过相对于以贯穿弯曲板53和各埋设板10的方式而穿设的贯通孔从埋设板10的面12侧插入的该螺栓(联接件54)和在面11侧与其螺纹结构部联接的螺母,实现跨越相邻的两片埋设板10的弯曲板53的固定。

[0132]

型框单元x优选具备这样的连接件50b,可以在使用型框单元x形成的混凝土结构部(例如后述的混凝土壁70或混凝土结构物80)上,适当形成包含横向相连且呈直角等规定角度的邻接平面的侧壁面。另外,在使用这样的连接件50b形成侧壁面之后,通过将联接件54、和在面12侧配置弯曲板53的情况下将该弯曲板53一起从该侧壁面拆除,并对联接件54所插入的较小的埋设板贯通孔的至少外侧开口端部填充砂浆进行修复,能够在该侧壁面确保良好的美观。

[0133]

一组连接件50b所具备的联接件54的数量在图6(b)中为4个,但也可以是2、3个或5个以上。另外,用于连接一组相邻的两片埋设板10的连接件50b的数量在图6(b)中为1个,但也可以为2个或3个以上。

[0134]

另外,图6(b)所示的两片埋设板10采用用于形成具有包含外角部位的台阶部的混凝土结构物的该台阶部的配置(在设置有粘结改进面的上述的面11侧形成包含外角部位的台阶部的配置)。与此相对,在将图6(b)所示的各埋设板10的表面和背面(面11和12)进行交换的情况下,则该两片掩埋板10采取的配置是用于形成具有包含内角部位的台阶部的混凝土结构物的该内角部的配置(在设置有粘结改进面的面11侧形成包含内角部位的台阶部的配置)

[0135]

(高度调节器)

[0136]

型框单元x还可以具备图7(a)和图7(b)所示的高度调节件60a。优选这样的构成,在使用本型框单元进行的混凝土结构物的施工时,对于埋设板的组装高度能够准确地定

位。

[0137]

高度调节件60a用于调节在混凝土结构物的施工中组装的埋设板10的高度位置,具备:支承部件61、和支撑支承部件61的脚部件62。

[0138]

在本实施方式中,支承部件61具有比埋设板10的厚度宽的埋设板容纳用槽。代替这样的构成,支承部件61也可以不具有埋设板容纳用槽。例如,支承部件61也可以具有各种形状的平板作为埋设板抵接部。该平板也可以具有与埋设板10的面11或面12抵接并且还发挥对埋设板10的位置规定作用的向上弯折结构。或者,支承部件61也可以具有埋设板支撑用棒状部件作为埋设板抵接部。该棒状部件既可以具有与埋设板10的面11或面12抵接并能发挥对埋设板10的位置规定作用的向上弯折结构,也可以具有v字状或u字状。从在埋设板10的组装时确保该组装位置、取向的自由度的观点出发,支承部件61优选不具有上述槽的这些结构。

[0139]

优选在支承部件61的背面(容纳埋设板的面的背面)具有用于与脚部件62结合的螺纹结构部或螺母部。在图7(a)中设置有从支承部件61的背面向铅垂方向延伸的螺纹结构部。

[0140]

脚部件62是支撑支承部件61的部件。另外,只要高度调节件60a能够发挥调节埋设板10的高度位置的功能,则脚部件62可以是任何结构。脚部件62至少具备棒状部件。

[0141]

作为所述棒状部件,可以使用作为上述连结部件s而使用的分离器、或两个以上的分离器经由连结金属件63、66(例如套筒螺母或联接螺母)连结的部件。

[0142]

在棒状部件的一端优选具有用于与支承部件61结合的螺纹结构部或螺母部。另外,在棒状部件的另一端,优选具备能够与现有的地面等抵接的具有规定形状和结构的土台。在图7(a)中,棒状部件的一端具有螺母部,在该螺母部螺合有从支承部件61的背面向铅垂方向延伸的螺纹结构部,棒状部件的另一端与地面抵接,由棱锥形状的土台支撑。

[0143]

或者,脚部件62也可以是能够与现有的平面状地面抵接的具有支撑端面和在与该端面的相反侧开口的螺纹孔部的土台的、在该螺纹孔部螺入双切面螺栓或棒形螺钉的一个端部且另一端部构成上述螺纹结构部的部件。作为具有支撑端面和螺纹孔部的上述土台,例如可以参照图3例举所述的固定件30。在固定件30的基座部30a的端面31设置为与平面状地面抵接的状态下,通过将双切面螺栓和棒形螺钉螺入螺母部30b的螺纹孔部32而构成脚部件62。

[0144]

或者,脚部件62也可以是具有棒状部件的另一端嵌入现有的混凝土中的结构的部件(所谓的锚定螺栓),也可以是具有棒状部件的另一端焊接固定到钢骨或钢筋等铁部件上的结构的部件,也可以具有经由连结金属件使棒状部件的另一端连结到铁骨或钢筋等铁部件上的结构的部件。作为上述的连结金属件,例如,可以例举:冈部株式会社销售的商品名“sepagrip”、共荣制作所株式会社销售的商品名“econkeyuniver”以及商品名“domate”、日本假设株式会社销售的商品名“tetsukabut(带螺母)”、株式会社国元商会销售的商品名“ks gats”、乾产业株式会社销售的商品名“sepame”、由株式会社condo tech co.,ltd销售的商品名“wire clip(线夹)km clip”、日本特开2008-214911号公报中记载“用于连接分离器和钢筋或圆棒的联接金属件”,以及日本特开2003-013600号公报中记载的“钢筋与分离器的连结金属件”[0145]

图7(a)和7(b)表示了具备两组脚部件62的情况的高度调节器60a的示例,高度调

节器60a可以具备一组脚部件62,也可以具备三组以上的脚部件62。

[0146]

图7(b)所示的高度调节件60a在相邻的两片埋设板10相连的状态下支承并同时承担这些埋设板10的高度调节功能。型框单元x优选具备这样的高度调节件60a,在使用型框单元x进行的混凝土结构物(例如后述的混凝土壁70或混凝土结构物80)的施工中,能够准确地定位埋设板10的组装高度。

[0147]

型框单元x还可以具备图7(c)所示的高度调节件60b。高度调节件60b是用于以使混凝土结构物的施工中组装的相邻的两片埋设板10以它们的面11以直角等规定角度交叉的方式连结、且调节该埋设板10的高度位置的部件,具备:支承部件64、支撑支承部件64的腿部件65。型框单元x优选具备这样的高度调节件60b,在使用型框单元x进行的混凝土结构物(例如收拾的混凝土壁70或混凝土结构物80)的施工时,能够准确地定位以交叉方式邻接的两片埋设板10的组装高度。

[0148]

在本实施方式中,支承部件64具有比埋设板10的厚度宽的埋设板容纳用槽。也可以代替这样的构成,接收部件64不具有埋设面板容纳用槽。例如,支承部件64也可以具有各种形状的平板作为埋设板抵接部。该平板也可以具有与埋设板10的面11或面12抵接并且还发挥对埋设板10的位置规定作用的向上弯折结构。或者,支承部件64也可以具有埋设板支撑用棒状部件作为埋设板抵接部。从在埋设板10的组装时确保该组装位置、取向的自由度的观点出发,支承部件61优选不具有上述槽的这些结构。

[0149]

图7(c)表示了具备三组脚部件65的情况的高度调节件60b的示例,高度调节件60b既可以具备一组脚部件65,也可以具备两组脚部件65,还可以具备四组以上的脚部件65。高度调节件60b中的腿部件65的结构与高度调节件60a中的腿部件65的结构相同。

[0150]

(混凝土结构物施工方法)

[0151]

本发明的混凝土结构物施工方法,是使用上述型框单元浇筑混凝土施工混凝土结构物的方法,包含:

[0152]

工序1,将固定件30螺纹固定到埋设板10的面上(优选为面11上)而组装型框单元x,将组装好的型框单元x配置到规定位置,从而规定填充混凝土原料的区域;

[0153]

工序2,利用上述固定件30将所配置的型框单元x进行固定,形成型框;

[0154]

工序3,向所形成的型框内填充混凝土原料。

[0155]

在所述工序1中,优选所组装的型框单元x以包含埋设板10的粘结改进面的面11朝向混凝土填充区域110的内侧的方式进行组装。

[0156]

另外,在上述工序1中组装的型框单元x的配置,优选使该型框单元x的埋设板10形成从混凝土原料填充的区域的向上面、向下面以及侧壁面中选择的至少一面。

[0157]

在所述工序2中,例如,通过将所配置的型框单元x的固定件30与从混凝土填充区域的内侧朝向所述型框单元x的面(优选构成所述型框单元x的埋设板10的面11)延伸的连结部件s进行连结而能够将所述型框单元x固定到规定位置。另外,所述连结部件s相当于上述的组装位置侧连结部件。

[0158]

另外,为了防止混凝土原料填充时型框单元x产生歪斜,或防止混凝土原料从型框单元x的间隙泄漏等目的,也可以在型框单元x的外侧(即,与混凝土填充区域侧110的相反侧)配置例如称为木桩的木框等的加固部件。在使用了加固部件的情况下,在混凝土原料固化后,将型框单元x留在混凝土结构物侧并除去上述加固部件即可。

[0159]

所述混凝土结构物包括:包含向上、向下或横向突出的凸条结构部的混凝土结构物、以及包含向上、向下或横向突出的凸结构部的混凝土结构物。所述混凝土结构物例如是从混凝土制的台阶、门槛、梁、窗框、天花板、地面、柱子、墙壁、护墙、防护矮墙以及台架中选择的至少一种结构物。

[0160]

以下,参照图16对所述混凝土结构物是包含梁等的向下突出的凸条结构部的混凝土结构物的情况的型框的形成方法进行说明。

[0161]

将型框单元x(固定件30通过螺钉20固定在埋设板10上的部件)配置在梁100的表面,通过将所述配置的型框单元x的固定件30与一端固定在梁100上且朝向型框单元x的面11延伸的连结部件s进行连结,从而能够固定上述型框单元x而形成型框。

[0162]

下面,参照图17和图18对在所述混凝土结构物是台架等向上突出的凸结构部中也包含特殊的形状(更详细地说,柱状结构部的上面呈倒角的形状,即在柱状结构部的上面形成了棱锥台状结构部的形状)的混凝土结构物的情况下的型框的形成方法进行说明。

[0163]

首先,在混凝土填充区域110的内侧配置钢筋(根据需要,还包括加固铁骨)127。

[0164]

接着,将型框单元x(利用螺钉20使固定件30固定到埋设板10上的部件)配置在包围混凝土填充区域的侧面的位置和覆盖混凝土填充区域的上面的位置,将所配置的型框单元x的固定件30与钢筋或加固铁骨127进行连结。由此,能够固定上述型框单元x,从而能够形成型框。

[0165]

以往,为了施工在台架那样的柱状结构部的上面形成有棱锥台状结构部的形状的混凝土结构物,首先,用拆除板形成型框,形成柱状结构部,之后,在所形成的柱状结构部的上面不使用型框,通过抹泥刀等涂抹混凝土而形成棱锥台状结构部。但是,不使用型框形成棱锥台状结构部,需要一层层涂抹混凝土原料,所涂抹的混凝土原料的向上面和侧壁面要调整到与预定形成的棱锥台状结构一致的工作需要一直重复到预定的高度为止。因此,花费很多时间,导致了成本的增加。但是,如果使用本发明的型框单元x,则在区划了柱状结构部和棱锥台状结构部而进行组装之后,填充混凝土原料,首先形成柱状结构部,然后再填充混凝土原料,将作为预定形成的棱锥台状结构部的上面而固定的型框单元x的埋设板10的外部周边作为“基准”(即,砂浆的完成面的基准),只需用抹泥刀等修整没有被型框单元覆盖的侧面部分(图18中的虚线部分),就可容易地形成棱锥台状结构部,既能减少时间和成本,又能漂亮地完成。

[0166]

根据本发明的混凝土结构物施工方法,由于使用组装容易且施工后也不需要拆除的上述型框单元x,所以能够减少混凝土结构物的施工所需的作业、时间、成本。另外,在混凝土结构物包括墙壁、天花板、梁等向上面以外的面、即向下面以及侧壁面的情况下,在以往的施工方法中,若一次性较厚地涂敷混凝土则容易剥落,所以采用了较薄地涂敷、待混凝土固化后再涂抹的方法直到涂抹到规定厚度为止来形成混凝土结构物的方法,但是根据本发明的混凝土结构物施工方法,在混凝土结构物的基础部分和形成骨架的钢骨等牢固固定的型框单元内只需一次性地填充混凝土就能够形成具有规定厚度的混凝土结构物。另外,在固化后的混凝土结构物中,在混凝土结构物包括墙等侧壁面、天花板以及梁的底面等向下面的情况下,利用以往的施工法有时会因地震等导致混凝土结构物崩落,但利用本发明的混凝土结构物施工方法,如上所述,由于基础部分以及形成骨架的钢骨等牢固地固定的型框单元覆盖混凝土结构物的表面,因此能够防止因地震等造成的混凝土结构物崩落。

[0167]

另外,根据本发明的混凝土结构物施工方法,由于型框单元x在施工后不需要取下,所以例如在具有台阶部的混凝土结构物(由一个向上面(第一向上面)、在其上面位置的另一向上面(第二向上面)、以及上述两个向上面之间的侧壁面构成的台阶结构)施工时,能够在与第一向上面之间不设置间隙地组装规定侧壁面的型框单元x。因此,能够防止从缝隙中泄漏混凝土原料,不需要对泄漏的混凝土原料所形成的剩余部分进行削除作业以及之后根据需要进行的削除部分的维修作业,从而能够抑制施工所需的作业、时间和成本。

[0168]

而且,在本发明的混凝土结构物施工方法中,由于使用上述型框单元x,所以即使不像以往那样密集地设置钢筋,也能够保持混凝土结构物的强度。因此,通过降低钢筋的设置密度,向型框内的混凝土原料的填充能够顺利地进行,使用突棒、棒状振动器或型框振动器进行的紧固也变得容易。由此,可以抑制混凝土结构物中产生蜂窝板(所谓的孔洞),形成强度和美观优良的混凝土结构物。

[0169]

图8表示本发明的混凝土结构物施工方法的一例。本方法是在所谓的回水部中具有上升台阶的图8(d)所示的混凝土壁70的施工方法,在本实施方式中包含:如下的型框组装工序、第一混凝土浇筑工序、第二混凝土浇筑工序、型框拆除工序(在图8中,各工序用剖面图表示)。作为形成目的物的混凝土壁70具有上面71和在其上面位置的上面72的台阶结构(回水部的上升台阶)。

[0170]

在型框组装工序中,如图8(a)所示形成型框y。具体地,在混凝土壁70的形成位置,在对纵向钢筋、横向钢筋等钢筋进行配置后,对多个板进行组装,形成规定填充混凝土原料的区域的型框y。组装的多个板中包括:拆除板p、和作为构成形成目的物的混凝土壁70的上面71和上面72之间的侧壁面的上述型框单元x中的至少一片埋设板10。在所使用的埋设板10上穿设到组装作业为止所需数量的上述贯通孔13。然后,对具有贯通孔13的埋设板10进行组装作业。在该组装作业中,相邻的两片埋设板10也可以以具有上述连接件50a或连接件50b进行连接的方式进行组装。另外,埋设板10也可以以具有上述的高度调节件60a和高度调节件60b进行高度调节的方式来组装。

[0171]

组装状态下的埋设板10例如如图3所示,包含粘结改进面的面11成为面临混凝土原料填充区域内的内面。型框单元x上的上述固定件30位于在其埋设板抵接用端面31抵接于埋设板10的面11(内面)的状态下、固定件30的螺纹孔部32和埋设板10的贯通孔13可以连通的位置。并且,型框单元x上的上述螺钉20从埋设板10的面12侧插入其贯通孔13,然后与位于面11侧的固定件30的螺纹孔部32进行螺合。在本实施方式中,该固定件30与作为组装位置侧连结部件的分离器s的端部的螺纹结构部连结。固定件30的埋设板抵接用的端面31越宽,则在组装状态下的埋设板10中存在抑制意想不到的倾斜或歪斜的倾向。另外,在本实施方式中,埋设板10以在铅垂方向上埋设板10下端位于与混凝土壁70的上面71形成预定位置相同或在其下方的方式进行组装。通过型框单元x所具备的各元件的如上所述的复合协作,能够组装型框单元x的埋设板10。

[0172]

在埋设板10的面11的粘结改进面是上述凹凸成型面或上述机械粗糙面的情况下(即,在埋设板10的面11露出纤维增强水泥基底的情况下)、或者埋设板10的面11的粘结改进面即使是上述砂浆固化物层表面、但先前的吸水调节效果也不充分的情况下,在埋设板10的组装后,在混凝土原料的浇筑前,有可能需要对该埋设板10进行吸水调节。如果在未对埋设板10进行充分的吸水调节的状态下进行混凝土浇筑,则混凝土原料中的水分多被埋设

板10的纤维强化水泥基底吸收,该混凝土原料容易成为所谓的干涸状态。干涸状态下的混凝土原料中有可能阻碍水合反应而导致固化不良和粘结不良。为了避免这样的干涸,需要进行吸水调节。作为吸水调整措施例如可以例举:对埋设面板10的至少面11进行洒水、或者对埋设面板10的面11涂布吸水调整剂。具体的吸水调节措施与针对纤维增强水泥板涂抹聚合物水泥砂浆或阳离子类砂浆之前的吸水调节的上述吸水调节措施相同。通过向埋设板10洒水进行的吸水调节,在考虑到在混凝土原料浇筑之前蒸发的水分量的基础上,优选在埋设板10的建筑现场组装之前及/或组装后进行一次或多次。另一方面,通过对埋设板10涂布吸水调节剂进行的吸水调节,可以在从埋设板10的制造之后到建筑现场的混凝土浇筑之前的任意时期进行。从埋设板10的制造之后到建筑现场的混凝土浇筑之前的期间,可以进行一次吸水调节,也可以多次进行利用同一措施的吸水调节,也可以利用不同的多个措施进行吸水调节,各措施可以进行一次或者多次。

[0173]

另外,在建筑现场组装埋设板10之后浇筑混凝土原料时,在该混凝土浇筑位置存在现有的混凝土部(地面、墙壁等)等容易吸水的地方的情况下,这些地方也可以进行与上述相同的吸水调节。

[0174]

在混凝土壁70的施工中,接着,如图8(b)所示,进行第一混凝土浇筑工序。具体地,在由型框y形成的混凝土原料填充区域中,浇筑供给混凝土原料m直至到达与形成上述上面71的高度对应的高度位置l1(第一高度位置)。然后,根据需要对注入的混凝土原料m进行紧密填充的紧固、以及利用抹泥刀等的上面71的表面加工,然后经过保养,使混凝土m固化。紧固可以使用突棒、棒状振动器或型框振动器进行。

[0175]

接着,如图8(c)所示,进行第二混凝土浇筑工序。具体地,在由型框y形成的混凝土原料填充区域中,进一步供给混凝土原料m直至到达与形成上述上面72的高度对应的高度位置l2(第二高度位置)。然后,根据需要对注入的混凝土原料m进行紧密填充的紧固、利用抹泥刀等的上面72的表面加工,然后经过保养,使混凝土m固化。由此,型框单元x的埋设板10与混凝土壁70成为一体化,并在其台阶结构部中构成上面71与上面72之间的侧壁面。

[0176]

接着,如图8(d)所示,进行型框拆除工序。具体地,在使型框单元x的埋设板10残留在混凝土壁70侧的同时,将拆除板p进行拆除从而解体型框y。

[0177]

如上所述,能够施工在回水部呈上升台阶的混凝土壁70。

[0178]

在使用型框单元x进行的混凝土壁70的施工中,如上所述,其埋设板10与所形成的混凝土壁70成为一体化,并构成该台阶部的上面71和上面72之间的侧壁面。型框单元x的埋设板10不需要施工后的拆除作业。具备这样的埋设板10的型框单元x,能够抑制作为带台阶部的混凝土结构物的混凝土壁70的施工所需的作业、时间、成本。

[0179]

另外,由于型框单元x的埋设板10如上所述不需要施工后的拆除作业,所以能够在形成规定混凝土原料填充区域的型框型框y时,充分牢固地组装。这样的埋设板10能够抑制混凝土浇筑时产生歪斜,因此,能够避免在混凝土浇筑时拆除板p发生歪斜时所需的维修作业。具备这样的埋设板10的型框单元x,能够抑制作为带台阶部的混凝土结构物的混凝土壁70的施工所需的作业、时间、成本。

[0180]

另外,由于型框单元x的埋设板10如上所述不需要施工后的拆除作业,所以能够以在铅垂方向上使埋设板10下端位于与混凝土壁70的上面71形成预定位置相同或在其下方的方式组装埋设板10。具备这样的埋设板10的型框单元x能够避免关于现有技术上述的形

成混凝土剩余部分,能够避免削除这样的剩余部分的作业和之后根据需要进行的削除部分维修作业,因此,能够抑制作为带台阶部的混凝土结构物的混凝土壁70的施工所需的作业、时间、成本。

[0181]

另外,如上所述,型框单元x的埋设板10在面11中包含能够与固化后混凝土粘合的粘结改进面。这样的结构能够抑制埋设板10从浇筑混凝土脱落。

[0182]

如上所述,上述型框单元x能够高效地形成带有台阶结构的混凝土结构物的混凝土壁70。

[0183]

图9表示本发明一实施方式的另一混凝土结构物施工方法。本方法是在布线电缆设置处以及浴室构造处具有所谓的地面台阶的图9(d)所示的混凝土结构物80的施工方法,如下所示,在本实施方式中包含:型框组装工序、第一混凝土浇筑工序、第二混凝土浇筑工序和型框拆除工序(在图9中,用剖面图表示各工序)。作为形成目的物的混凝土结构物80是具有上面81和在其上面位置的上面82的台阶结构(地面台阶)。

[0184]

在型框组装工序中,如图9(a)所示形成型框z。具体地,在混凝土结构物80的形成位置,在对纵向钢筋、横向钢筋等钢筋进行配置后,对多个板进行组装,形成规定混凝土原料填充的区域的型框z。所组装的多个板包括:拆除板p、和成为形成目的物的混凝土结构物80中的上面81和上面82之间的侧壁面的上述型框单元x中的至少一片埋设板10。在所使用的埋设板10上穿设到组装作业为止所需数量的上述贯通孔13。然后,对具有贯通孔13的埋设板10进行组装作业。在该组装作业中,相邻的两片埋设板10也可以以具有上述连接件50a或连接件50b进行连接的方式进行组装。另外,埋设板10也可以以具有上述的高度调节件60a和高度调节件60b进行高度调节的方式来组装。

[0185]

组装状态下的埋设板10例如如图3所示,包含粘结改进面的面11成为面临混凝土原料填充区域内的内面。型框单元x上的上述固定件30位于在其埋设板抵接用端面31抵接于埋设板10的面11(内面)的状态下、固定件30的螺纹孔部32和埋设板10的贯通孔13可以连通的位置。并且,型框单元x上的上述螺钉20从埋设板10的面12侧插入其贯通孔13,然后与位于面11侧的固定件30的螺纹孔部32进行螺合。在本实施方式中,该固定件30与作为组装位置侧连结部件的分离器s的端部的螺纹结构部连结。固定件30的埋设板抵接用的端面31越宽,则在组装状态下的埋设板10中存在抑制意想不到的倾斜或歪斜的倾向。另外,在本实施方式中,埋设板10以在铅垂方向上埋设板10下端位于与混凝土结构物80的上面81形成预定位置相同或在其下方的方式进行组装。通过型框单元x所具备的各元件的如上所述的复合协作,能够组装型框单元x的埋设板10。

[0186]

在埋设板10的面11的粘结改进面是上述凹凸成型面或上述机械粗糙面的情况下、或者埋设板10的面11的粘结改进面即使是上述砂浆固化物层表面、但先前的吸水调节效果也不充分的情况下,在埋设板10的组装后,在混凝土原料的浇筑前,有可能需要对该埋设板10进行吸水调节。关于吸水调节的具体方法与上述关于混凝土壁70的施工过程中的吸水调节的具体方法相同。

[0187]

在混凝土结构物80的施工中,接着,如图9(b)所示,进行第一混凝土浇筑工序。具体地,在由型框z形成的混凝土原料填充区域中,浇筑供给混凝土原料m直至到达与形成上述上面81的高度对应的高度位置l1(第一高度位置)。然后,根据需要对注入的混凝土原料m进行紧密填充的紧固、以及利用抹泥刀等的上面81的表面加工,然后经过保养,使混凝土m

固化。紧固可以使用突棒、棒状振动器或型框振动器进行。

[0188]

接着,如图9(c)所示,进行第二混凝土浇筑工序。具体地,在由型框z形成的混凝土原料填充区域中,进一步供给混凝土原料m直至到达与形成上述上面82的高度对应的高度位置l2(第二高度位置)。然后,根据需要对注入的混凝土原料m进行紧密填充的紧固、利用抹泥刀等的上面82的表面加工,然后经过保养,使混凝土m固化。由此,型框单元x的埋设板10与混凝土结构物80成为一体化,并在其台阶结构部中构成上面81与上面82之间的侧壁面。

[0189]

接着,如图9(d)所示,进行型框拆除工序。具体地,在使型框单元x的埋设板10残留在混凝土结构物80侧的同时,将拆除板p进行拆除从而解体型框z。

[0190]

如上所述,能够施工带有地面台阶的混凝土结构物80。

[0191]

在使用型框单元x进行的混凝土结构物80的施工中,如上所述,其埋设板10与形成的混凝土结构物80一体化并构成该台阶部的上面81和上面82之间的侧壁面。型框单元x的埋设板10不需要施工后的拆除作业。具备这样的埋设板10的型框单元x,能够抑制作为带台阶部的混凝土结构物的混凝土结构物80的施工所需的作业、时间、成本。

[0192]

另外,由于型框单元x的埋设板10如上所述不需要施工后的拆除作业,所以能够在规定混凝土原料填充区域的型框z的形成时充分牢固地组装。这样的埋设板10能够抑制混凝土浇筑时发生歪斜,因此,能够避免在以往的施工方法中在混凝土浇筑时拆除面板p发生歪斜时所需的维修作业。具备这样的埋设板10的型框单元x,能够抑制作为带台阶部的混凝土结构物的混凝土结构物80的施工所需的作业、时间、成本。

[0193]

另外,由于型框单元x的埋设板10如上所述不需要施工后的拆除作业,所以能够以在铅垂方向上使埋设板10下端位于与混凝土结构物80的上面81形成预定位置相同或在其下方的方式组装埋设板10。具备这样的埋设板10的型框单元x能够避免关于现有技术上述的形成混凝土剩余部分,能够避免削除这样的剩余部分的作业和之后根据需要进行的削除部分维修作业,因此能够抑制作为带台阶部的混凝土结构物的混凝土结构物80的施工所需的作业、时间、成本。

[0194]

另外,如上述那样,型框单元x的埋设板10在面11中包含能够与固化后混凝土粘合的粘结改进面。这样的结构能够抑制埋设板10从浇筑混凝土脱落。

[0195]

如上所述,上述型框单元x能够高效地形成具有台阶结构的混凝土结构物80。

[0196]

图10是部分地表示图8和图9所示的混凝土结构物施工方法的一变形例。

[0197]

在形成目的物的混凝土结构物作为其台阶结构包含凸条结构部的情况下,在图8以及图9所示的混凝土结构物施工方法的上述的型框组装工序中,如图10(a)所示,将间隔开配置的两片一组的埋设板以所需组数组装到凸条结构部形成位置(图10(a)中仅表示了该型框中的一对埋设板10)。如图10(b)所示,本变形例的形成目的物的混凝土结构物包含凸条结构部93,该凸条结构部93具有在上面91和在其上面位置的上面92之间朝向相互的相反侧的一对侧壁面。

[0198]

例如,通过使用在凸条结构部形成位置中包含以图10(a)所示配置组装的埋设板10的型框,经过上述参照图8和图9所述的第一和第二混凝土浇筑工序以及型框拆除工序,能够形成包含凸条结构部93的混凝土结构物。所形成的凸条结构部93具有成为其侧壁面的埋设板10。

[0199]

在这样的施工方法中,也能够获得与上述包含埋设板10的型框单元x相同的技术效果。因此,这样的施工方法能够高效地形成具有作为台阶结构的凸条结构部93的混凝土结构物。

[0200]

图11是部分地表示图8和图9所示的混凝土结构物施工方法的其他变形例。

[0201]

在形成目的物的混凝土结构物包含凸结构部作为其台阶结构的情况下,在图8和图9所示的混凝土结构物施工方法的型框组装工序中,将用于构成凸结构部的多个侧壁面的一部分或全部的、一片或者两片以上的埋设板10组装到凸结构部形成位置。图11(a)是表示用于形成构成凸结构部的全周的所有侧壁面的四片埋设板10组装到凸结构部形成位置的状态的示例(图11(a)中仅表示了该型框中的一组埋设板10)。如图11(b)所示,本变形例的形成目的物的混凝土结构物包含凸结构部94,该凸结构部94具有在上面91和在其上面位置的上面92之间构成全周的多个侧壁面。

[0202]

通过使用在凸结构部形成位置中包含以图11(a)所示配置组装的埋设板10的型框,经过上述参照图8和图9所述的第一和第二混凝土浇筑工序以及型框拆除工序,能够形成包含凸结构部94的混凝土结构物。所形成的凸结构部94具有成为其侧壁面的埋设板10。

[0203]

在这样的施工方法中,也能够获得与上述包含埋设板10的型框单元x相同的技术效果。因此,这样的施工方法能够高效地形成具有作为台阶结构的凸结构部94的混凝土结构物。

[0204]

(混凝土结构物改修方法)

[0205]

本发明的混凝土结构物改修方法是使用上述型框单元x浇筑混凝土从而对混凝土结构物进行改修的方法,包括:

[0206]

将固定件30螺纹固定在埋设板10的面上(优选为面11上)而组装型框单元x,将组装后的型框单元x的固定件30和从混凝土结构物的被改修面向上述型框单元的面方向延伸的连结部件s进行连结,从而形成型框的工序1’;

[0207]

在所形成的型框内填充混凝土原料的工序2’。

[0208]

参照图19对工序1’进行说明。所述工序1’是将型框单元x配置成与混凝土结构物(图19中为窗框102)的被改修面103及混凝土填充区域110相对,通过将型框单元x的固定件30与连结部件s的另一端进行连结,从而能够固定所述型框单元x形成型框。

[0209]

另外,所述连结部件s是相当于上述组装位置侧连结部件的部件,所述连结部件s的一端相对于型框单元x的埋设板10固定在混凝土结构物的被改修面103侧,另一端向型框单元x的面11方向延伸。

[0210]

作为将所述连结部件s的一端固定到混凝土结构物的被改修面103侧的方法,例如,可以使所述连结部件s的一端埋入所述混凝土结构物的被改修面103中,形成所谓的锚定螺栓,也可以使所述连结部件s的一端焊接固定到铁骨或钢筋等铁部件上,也可以通过连结金属件将棒状部件的另一端与铁骨或钢筋等铁部件进行连结。另外,在所述连结部件s的另一端组装有挂钩的情况下、或所述连结部件s的另一端呈钩状弯曲的情况下,可以将所述挂钩挂到混凝土填充区域110的内侧存在的钢骨或钢筋等铁部件或其他连结部件s上进行连结。

[0211]

根据本发明的混凝土结构物改修方法,由于使用组装容易且施工后也不需要拆除的上述型框单元x,所以能够削减混凝土结构物改修所需的作业、时间、成本。另外,在混凝

土结构物的被改修面是墙壁或天花板等的情况下,在以往的施工方法中,若一次性较厚地涂敷混凝土则容易剥落,所以采用了较薄地涂敷、待混凝土固化后再涂抹的方法直到涂抹到规定厚度为止来形成混凝土结构物的方法,但是根据本发明的混凝土结构物改修方法,在混凝土结构物的基础部分以及由形成骨架的钢骨等牢固固定的型框单元x形成的混凝土填充区域内只需一次性地填充混凝土就能够形成具有规定厚度的混凝土结构物改修部。

[0212]

另外,在混凝土结构物的被改修面是墙等侧壁面、天花板以及梁的底面等向下面的情况下,利用以往的施工法有时会因地震等导致混凝土结构物改修部脱落,但利用本发明的混凝土结构物施工方法,如上所述,由于基础部分以及形成骨架的钢骨等牢固地固定的型框单元x覆盖混凝土结构物的表面,因此能够防止因地震等造成的改修部分脱离或者崩落。

[0213]

另外,所述“混凝土结构物改修部”是指在混凝土结构物的被改修面上通过改修而形成的部分,利用本发明的混凝土结构物改修方法形成的混凝土结构物改修部由型框单元x和混凝土构成。

[0214]

并且,在本发明的混凝土结构物改修施工方法中,由于使用上述型框单元x,所以即使不像以前那样密集地配置钢筋、或者省略配置钢筋,也能够保持改修部分的强度。因此,通过降低配置钢筋密度或省略配置钢筋,能够顺利地在型框内填充混凝土原料,使用突棒、棒状振动器或型框振动器进行的紧固也变得容易。由此,能够抑制修改部分产生蜂窝板(所谓的孔洞),既美观又坚固。

[0215]

(混凝土结构物)

[0216]

本发明的混凝土结构物的特征在于,上述型框单元x中包含的埋设板10形成从混凝土结构物的上面、下面以及侧面中选择的至少一面。另外,上述上面包括斜上面,上述下面包含斜下面。

[0217]

本发明的混凝土结构物包括:包含向上、向下或横向突出的凸条结构部的混凝土结构物、以及包含向上、向下或横向突出的凸结构部的混凝土结构物。本发明的混凝土结构例如是从混凝土制的台阶、门槛、梁、窗框、天花板、地面、柱子、墙壁、护墙、防护矮墙以及台架中选择的至少一种结构物。

[0218]

本发明的混凝土结构物,由于牢固地与混凝土结构物的基础部分以及形成骨架的钢骨等固定的型框单元x覆盖从混凝土结构物的上面、下面以及侧面中选择的至少一面,因此没有从混凝土发生剥落的危险,能够防止因地震等原因崩塌。另外,虽然型框单元x中所包含的埋设板10的面12露出在混凝土结构物的表面,但在上述面12上形成例如装饰面等的情况下,具有美丽的外观。

[0219]

符号说明

[0220]

x:型框单元

[0221]

y、z:型框

[0222]

s:分离器

[0223]

10:埋设板

[0224]

11、12:面

[0225]

13:埋设板的贯通孔

[0226]

14:锚定螺栓

[0227]

20:螺钉

[0228]

30:固定件

[0229]

30a:基座部

[0230]

30b:螺母部

[0231]

31:端面

[0232]

32:螺纹孔部

[0233]

34、35、36、37:螺母部

[0234]

38:螺纹部

[0235]

41、42、44、45:具有螺纹结构部的分离器

[0236]

46:具有螺纹结构部的弯曲型分离器

[0237]

43、47、48:连结金属件

[0238]

50a、50b:连接件

[0239]

53:平板

[0240]

52、54:联接件

[0241]

60a、60b:高度调节器

[0242]

61、64:支承部件

[0243]

62、65:脚部件

[0244]

63、66:连结金属件

[0245]

70:混凝土壁

[0246]

71、72:上面

[0247]

80:混凝土结构物

[0248]

81、82:上面

[0249]

91、92:上面

[0250]

93:凸条结构部

[0251]

94:凸结构部

[0252]

100:梁

[0253]

101:天花板

[0254]

102:窗框

[0255]

103:混凝土结构物的被改修面

[0256]

110:混凝土原料填充区域

[0257]

120:由凸状部件构成的主体

[0258]

121:基座部的筒状孔

[0259]

122:凸缘

[0260]

123:贯通螺纹孔

[0261]

124:螺纹孔

[0262]

125:由筒状部件构成的本体

[0263]

126:螺母部的螺纹孔

[0264]

127:钢骨或钢筋

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1