一种砌块成型机的布料车的制作方法

1.本实用新型涉及一种砖块生产设备,尤其是一种砌块成型机的布料车。

背景技术:

2.砌块成型机也称为制砖成型机,是一种常见的砖块成型设备,其通常包括有模具和可水平往返运动的布料车,其中,磨具通常具有多个型腔,布料车在将原料送入型腔的过程中,不可避免会有部分原料落在相邻两个型腔之间的隔板上方,因此,现有的布料车前端都会设置用于将这些原料刮入型腔的刮板,例如公开号为cn203579848u的中国实用新型专利公开的一种应用于砌块成型机骨料车上的刮料装置等,然而,刮板在使用过程中,除了会将相邻两个型腔之间的隔板上方的原料刮除之外,同样会将型腔内的原料的上表面刮除,当型腔内的原料的上表面上嵌有外凸的石块时,刮板会推动石块上部使得石块翻转并将石块下部的原料铲出来,形成一个凹坑,导致成型后的砖块表面形成凹坑,质量相对较差。

3.有鉴于此,本技术人对上述问题进行了深入的研究,遂有本案产生。

技术实现要素:

4.本实用新型的目的在于提供一种有助于提高砖块质量的砌块成型机的布料车。

5.为了实现上述目的,本实用新型采用如下技术方案:

6.一种砌块成型机的布料车,包括车架,所述车架具有料仓和位于所述料仓前侧的副仓,所述副仓下端具有与所述副仓的内腔连通的开口,所述开口处转动连接有与所述车架的行走方向垂直布置的滚筒,所述车架上还设置有用于驱动所述滚筒转动的驱动电机或液压马达。

7.作为本实用新型的一种改进,所述驱动电机或所述液压马达位于所述副仓内,且所述驱动电机或所述液压马达通过链条组件和所述滚筒传动连接。

8.作为本实用新型的一种改进,所述副仓的内腔在位于所述滚筒上方的位置形成储料室。

9.作为本实用新型的一种改进,所述车架的前端固定连接有与砌块成型机的压头配合的毛刷。

10.作为本实用新型的一种改进,所述车架的前端固定连接有缓冲件。

11.作为本实用新型的一种改进,所述车架具有用于分隔所述料仓和所述副仓的隔板,所述隔板下端面和所述车架的下端面之间形成有间距。

12.作为本实用新型的一种改进,所述车架的两侧分别转动连接有摆臂,两个所述摆臂之间直接或间接固定连接有位于所述车架前侧的刮板,所述车架上还设置有用于驱动各所述摆臂摆动的气缸、液压缸或电动推杆。

13.作为本实用新型的一种改进,两个所述摆臂之间固定连接有水平布置的支撑板,所述支撑板下端固定连接有竖直布置的连接板,所述连接板上开设有连接螺纹孔,所述刮板上开设有与所述螺纹孔配合的连接腰型孔,所述连接腰型孔中穿插有螺旋连接在所述连

接螺纹孔中的连接螺栓。

14.作为本实用新型的一种改进,所述支撑板上开设有限位螺纹孔,所述限位螺纹孔中螺旋连接有限位螺栓,所述限位螺栓的下端抵顶在所述刮板的上端,且所述限位螺栓上螺旋连接有抵顶在所述支撑板上端的限位螺母。

15.作为本实用新型的一种改进,所述车架的前端固定连接有第二刮板。

16.采用上述技术方案,本实用新型具有以下有益效果:

17.1、通过设置滚筒,可以将模具的型腔内的原料的上表面压平,防止石块外凸,避免刮料后型腔内的原料的上表面存在凹坑,成型后的砖块表面较为平整,质量相对较高。

18.2、通过设置毛刷,便于清理砌块成型机的压头上粘附的原料。

附图说明

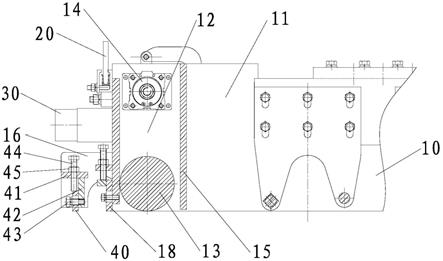

19.图1为本实用新型砌块成型机的布料车的局部结构示意图,图中局部透视;

20.图2为本实用新型砌块成型机的布料车的局部结构剖切示意图;

21.图3为本实用新型砌块成型机的布料车的局部结构俯视示意图。

22.图中省略链条,图中标示对应如下:

23.10

‑

车架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑

料仓;

24.12

‑

副仓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

‑

滚筒;

25.14

‑

液压马达;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑

隔板;

26.16

‑

摆臂;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

‑

液压缸;

27.18

‑

第二刮板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

‑

毛刷;

28.30

‑

缓冲件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

‑

刮板;

29.41

‑

支撑板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

‑

连接板;

30.43

‑

连接螺栓;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44

‑

限位螺栓;

31.45

‑

限位螺母。

具体实施方式

32.下面结合附图和具体实施例对本实用新型做进一步的说明。

33.如图1

‑

图3所示,本实施例提供一种砌块成型机的布料车可直接替换现有砌块成型机上的布料车,其包括车架10,该车架10具有料仓11和位于料仓11前侧的副仓12,需要说明的是,在本实施例中,以布料车在执行布料动作时的行走方向为前,相对应的另一侧为后。

34.料仓11以及车架10中后部结构都与常规的砌块成型机的布料车的结构相同,即本实施例提供的布料车是在常规的布料车的基础上改进获得的。

35.副仓12下端具有与副仓12的内腔连通的开口,该开口处转动连接有与车架10的行走方向垂直布置且水平布置的滚筒13,同时车架10上还设置有用于驱动滚筒13转动的驱动电机或液压马达14。驱动电机或液压马达14位于副仓12内,且位于滚筒13的上方,驱动电机或液压马达14通过链条组件和滚筒14传动连接。优选的,为了保证滚筒13具有足够的动力,在本实施例中,驱动电机或液压马达14有两个,分别通过对应的链条组件与滚筒13的两端传动连接。

36.需要说明的是,副仓12的内腔在位于滚筒13上方的位置也可以形成储料室,此时,滚筒13和副仓12的前后侧壁之间的间距要尽可能小,滚筒13的两端从副仓12传出,且滚筒13穿出副仓12的位置处需要设置滑动密封结构,如密封圈等,以避免原料泄漏,各链条组件的从动链轮安装在滚筒13传出副仓12的端部上,当然,在这种情况下,驱动电机或液压马达14不能设置在副仓12内,其可以根据实际情况设置在车架10上,例如设置在车架10后端,只要能够通过链条组件与滚筒13实现传动连接即可。这样使用时可在储料室内装填与料仓11内的原料不同的面料,在布料车回退的过程中,滚筒13在压平模具型腔内的原料的同时,储料室内的面料会在滚筒13的带动下铺设在型腔内的原料的上表面形成面层,从而使得成型后的砖块形成双色或双层砖块。

37.优选的,在本实施例中,车架10的前端固定连接有与砌块成型机的压头配合的毛刷20,以便在布料车执行布料动作的过程中清楚粘附在压头上的原料,避免混料。同时,车架10的前端固定连接有缓冲件30,以避免布料车前行至极限位置后刚性撞击砌块成型机的机架。

38.车架10具有用于分隔料仓11和副仓12的隔板15,该隔板15下端面和车架10的下端面之间形成有间距,该间距略大于原料中混有的石块的最大轮廓直径,这样可以避免隔板15随着车架10运动时刮到型腔内的原料的上表面上外凸的石块。

39.车架10的两侧分别转动连接有摆臂16,两个所述摆臂之间直接或间接固定连接有位于车架10前侧的刮板40,具体的,在本实施例中,两个摆臂16之间固定连接有水平布置的支撑板41,支撑板41下端固定连接有竖直布置的连接板42,连接板42上开设有连接螺纹孔,刮板40上开设有与螺纹孔配合的连接腰型孔,连接腰型孔中穿插有螺旋连接在连接螺纹孔中的连接螺栓43,以此实现刮板40和两个摆臂16之间的固定连接,即本实施例中的刮板40和两个摆臂16间接固定连接。优选的,支撑板41上开设有限位螺纹孔,限位螺纹孔中螺旋连接有限位螺栓44,限位螺栓44的下端抵顶在刮板40的上端,以避免刮板40使用时在外力作用下上移导致难以将原料刮除干净,此外,限位螺栓44上螺旋连接有抵顶在支撑板41上端的限位螺母45,防止限位螺栓44松动。

40.车架10上还设置有用于驱动各摆臂16摆动的气缸、液压缸17或电动推杆,在本实施例中采用液压缸17,具体的,液压缸17的缸体转动连接在车架10上,其活塞杆转动连接在其中一个摆臂16上,通过支撑板41带动另一个摆臂16同步摆动。

41.优选的,车架10的前端固定连接有第二刮板18,第二刮板18和车架10之间的具体连接结构与刮板40和两个摆臂16之间的连接结构相同,此处不再重述。

42.使用时,布料车执行布料动作(即布料车往模具方向移动)的过程中,液压缸17驱动刮板40往上移动,不执行刮料动作,滚筒13的滚动方向与布料车的行走轮的滚动方向相同以减小摩擦;布料车完成布料回退(即布料车往砌块成型机的料斗方向移动)的过程中,液压缸17驱动刮板40往下移动,滚筒13转动,具体的转动方向可以根据实际需要确定,优选与布料车的行走轮的滚动方向相反,这样,滚筒13会将位于相邻两个型腔之间的原料上部推入对应的型腔,如果相邻两个型腔之间的原料含有大颗粒石块,则其必然户被推入对应的型腔,同时滚筒13将模具的型腔内的原料的上表面压平,防止石块外凸,之后在利用刮板40将相邻两个型腔之间的剩下的原料完全推入对应的型腔避免浪费,此外,毛刷20会将压头上粘附的原料刷掉,避免前后两次生产的砖块之间出现混料。

43.上面结合附图对本实用新型做了详细的说明,但是本实用新型的实施方式并不仅限于上述实施方式,本领域技术人员根据现有技术可以对本实用新型做出各种变形,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1