自承重互为支撑的全玻璃幕墙系统的制作方法

1.本发明涉及玻璃幕墙技术领域,尤其涉及自承重互为支撑的全玻璃幕墙系统。

背景技术:

2.快速发展的建筑幕墙行业,琳琅满目形状各异的高楼大厦,对幕墙行业的设计要求是越来越高,而超大超宽通透的极限设计也成为建造师的一个挑战追求,常规玻璃幕墙都带横竖龙骨,通透点的采用玻璃肋,或者拉锁幕墙,基本上建筑幕墙越来越通透大气。

3.但是仍不能满足建造师的要求,如何实现一种既无玻璃肋也无拉锁等全玻幕墙系统,一直是各大幕墙设计过程中研究的课题,为此,我们提出了自承重互为支撑的全玻璃幕墙系统来解决上述问题。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明提供自承重互为支撑的全玻璃幕墙系统,以解决上述背景技术中提出的问题。

5.为了实现上述目的,本发明采用了如下技术方案:自承重互为支撑的全玻璃幕墙系统,包括其特征在于,包括大玻璃组件(18)、大玻璃连接组件和金属主体连接组件;其中

6.所述大玻璃组件,包括第一玻璃和第二玻璃,所述第一玻璃和所述第二玻璃上下呈v型分布且互为支撑;

7.所述大玻璃连接组件,用于连接和组装第一玻璃和第二玻璃,包括

8.安装在大玻璃组件的顶部的钢帽保护构件;

9.安装在所述钢帽保护构件顶壁中部的钢帽挂接构件;

10.所述帽保护构件一侧设有第一固定钢护板构件;

11.安装在大玻璃组件的底部的钢靴保护构件;

12.所述钢靴保护钢构件的底壁中部位置处安装有第二承托弧形钢构件;

13.所述钢靴保护钢构件的同一侧、与所述第一固定钢护板构件对应设有第二固定钢护板构件;

14.所述金属主体连接组件包括:

15.钢槽固定方钢管组,用于将所述大玻璃连接组件与幕墙主体钢结构进行固定;以及

16.第一钢槽,位于大玻璃连接组件的钢帽挂接构件的上方;

17.固定π形钢构件,设置在所述第一钢槽的一侧,所述固定π形钢构件的表面设置有若干个第一螺栓;

18.第二钢槽,位于大玻璃连接组件的第二承托弧形钢构件的下方;

19.固定钢立柱,设置在所述第二钢槽的下方;

20.所述固定π形钢构件与所述第一钢槽通过第一螺栓栓接固定,以便于对大玻璃组件进行吊挂。

21.在一个优选地实施方式中,所述固定π形钢构件的一侧设有若干组π形件固定螺母,所述第一钢槽远离固定π形钢构件的一侧设有若干个第一螺栓,所述第一螺栓的数量与所述π形件固定螺母的组数相同设置,所述第一钢槽和所述固定π形钢构件通过相互连接的第一螺栓和π形件固定螺母进行栓接固定。

22.在一个优选地实施方式中,所述固定π形钢构件的一端部外侧设有第二螺栓,所述固定π形钢构件的另一端部外侧设有第二螺栓,所述第二螺栓的一端部依次贯穿固定π形钢构件的两端部并与第二螺栓进行连接。

23.在一个优选地实施方式中,所述大玻璃组件内部含有两片玻璃片,两块玻璃片成v形式分布,且折线角度所处区间为74

°‑

133

°

。

24.在一个优选地实施方式中,所述第一钢槽的顶壁靠近钢槽固定方钢管组的位置处与钢槽固定方钢管组之间通过焊接的方式连接固定,所述第一钢槽通过钢槽固定方钢管组与幕墙主体钢结构相连接。

25.在一个优选地实施方式中,所述钢槽固定方钢管组的数量设置成两个,两个钢槽固定方钢管组均通过焊接的方式与幕墙主体钢结构进行连接固定,所述固定π形钢构件的表面设置有若干个第一螺栓,所述固定π形钢构件与第一钢槽通过第一螺栓栓接固定。

26.在一个优选地实施方式中,所述第二钢槽的两端部侧壁与固定钢立柱通过焊接的方式连接固定,所述第二钢槽的顶壁中部安装有第一承托弧形钢构件,所述第一承托弧形钢构件的一侧设有第二限位螺栓,所述第二钢槽和所述第一承托弧形钢构件通过第二限位螺栓栓接固定。

27.在一个优选地实施方式中,所述大玻璃组件的顶部和底部均安装有不同数量的第一限位螺栓和第五螺栓,所述第一固定钢护板构件与第一钢槽和钢帽保护构件之间均通过第一限位螺栓和第五螺栓栓接固定,所述第二固定钢护板构件和钢靴保护钢构件通过第一限位螺栓和第五螺栓栓接固定。

28.在一个优选地实施方式中,所述钢帽保护构件与钢帽挂接构件通过焊接的方式固定,所述钢帽挂接构件的中部贯穿开设有长圆孔,所述钢靴保护钢构件和第二承托弧形钢构件通过焊接的方式固定。

29.在一个优选地实施方式中,所述钢帽保护构件与大玻璃组件的顶部通过结构胶胶接的方式进行固定,所述钢靴保护钢构件与大玻璃组件的底部通过结构胶胶接的方式进行固定,所述大玻璃组件的顶部和钢帽保护构件均插入第一钢槽的内部,所述大玻璃组件的底部和钢靴保护钢构件均插入第二钢槽内部。

30.与现有技术相比,本发明的有益效果为:

31.1、通过本发明设计的整体结构,与现有技术相比,采用自承重式的大玻璃组件,并在重力作用下时大玻璃组件均匀落下至下方支撑的第二钢槽和固定钢立柱上方,同时大玻璃组件的顶部采用竖向长圆孔吊挂的方式,使得大玻璃组件只需要承受水平荷载而不用分担竖直方向上的自重荷载,不仅如此,建筑外立面呈v形式分布,两片玻璃间的折线角度从74

°‑

133

°

可以实现互为支撑的作用。

32.2、通过在钢帽保护构件的顶壁中部按住那个钢帽挂接构件,并在钢帽挂接构件的中部采用竖向长圆孔,与现有技术相比,可以在地震位移时实现竖向移动,钢靴保护钢构件底壁中部安装第二承托弧形钢构件,与现有技术相比,在地震位移时可实现水平滑动。

33.3、通过设置钢帽保护构件和钢靴保护钢构件可以对大玻璃组件内部玻璃的边缘处进行保护,同时设置第一固定钢护板构件和第二固定钢护板构件,对玻璃片侧边起到一定程度的保护作用。

附图说明

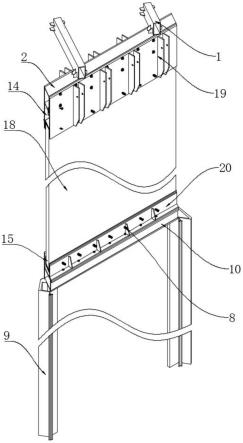

34.图1为本发明提出的自承重互为支撑的全玻璃幕墙系统整体结构去除固定π形钢构件的示意图。

35.图2(a)和2(b)为本发明提出的自承重互为支撑的全玻璃幕墙系统顶部安装固定π形钢构件的示意图。

36.图3为本发明大玻璃组件两端部连接结构的示意图。

37.图4为本发明提出的固定钢立柱和第二钢槽连接时的结构示意图。

38.图5为本发明大玻璃组件、钢帽保护构件和钢靴保护构件连接时的机构示意图。

39.图6为本发明提出的第一固定钢护板构件安装时的示意图。

40.图7为本发明提出的第二固定钢护板构件安装时的结构示意图。

41.图中:1、钢槽固定方钢管组;2、第一钢槽;3、固定π形钢构件;4、第一螺栓组件;5、π形件固定螺母;6、第二螺栓组件;7、第二螺母;8、第一限位螺栓组件;9、固定钢立柱;10第二钢槽;11、第一承托弧形钢构件;12、第二限位螺栓;13、第一螺钉;14、钢帽保护构件;15、钢靴保护构件;16、第二承托弧形钢构件;17、钢帽挂接构件;18、大玻璃组件;19、第一固定钢护板构件;20、第二固定钢护板构件;21、第五螺栓组件。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

43.实施例1

44.如附图1-7所示的自承重互为支撑的全玻璃幕墙系统。

45.本发明的自承重互为支撑的全玻璃幕墙系统,包括大玻璃组件18、大玻璃连接组件和金属主体连接组件。

46.参照图1,所述大玻璃组件18,含有两片玻璃片(第一玻璃和第二玻璃),第一玻璃和第二玻璃上下呈v型分布,且相交处角度区间为74

°‑

133

°

,从而使得第一玻璃和第二玻璃之间互为支撑。

47.参照图3,所述大玻璃连接组件,用于连接和组装第一玻璃和第二玻璃。大玻璃连接组件包括:

48.安装在大玻璃组件18的顶部的钢帽保护构件14;

49.安装在所述钢帽保护构件14顶壁中部的钢帽挂接构件17;

50.钢帽保护构件14的一侧设有第一固定钢护板构件19;

51.安装在大玻璃组件18的底部的钢靴保护构件15;

52.钢靴保护钢构件15的底壁中部位置处安装有第二承托弧形钢构件16;

53.钢靴保护钢构件15的同一侧、与所述第一固定钢护板构件19对应设有第二固定钢护板构件20。

54.参照图2-4,所述金属主体连接组件用于将大玻璃连接组件连接安装至幕墙主体钢结构(图中示出)上。其中,图2(a)和2(b)为本发明提出的自承重互为支撑的全玻璃幕墙系统顶部安装固定π形钢构件的示意图。图2(a)为固定π形钢构件3安装前示意图,2(b)为固定π形钢构件3已安装在第一钢槽在2上面的示意图。

55.图3为本发明大玻璃组件两端部连接结构的示意图。

56.图4为本发明提出的固定钢立柱和第二钢槽连接时的结构示意图。

57.所述金属主体连接组件,用于将大玻璃连接组件与幕墙主体钢结构进行固定,包括:

58.钢槽固定方钢管组1,用于将第一钢槽2连接至墙主体钢结构;

59.第一钢槽2,位于大玻璃连接组件的钢帽挂接构件17的上方;

60.固定π形钢构件3,设置在所述第一钢槽2的一侧,所述固定π形钢构件3的表面设置有若干个第一螺栓组件4;

61.第二钢槽10,位于大玻璃连接组件的第二承托弧形钢构件16的下方;

62.固定钢立柱9,设置与第二钢槽10的下方;

63.所述固定π形钢构件3与第一钢槽2通过第一螺栓组件4栓接固定,以便于对大玻璃组件18进行吊挂。

64.如此,所述金属主体连接组件用于将所述大玻璃组件18与幕墙主体钢结构(图中示出)相连接固定。

65.所述钢槽固定方钢管组1的数量可以是两个,三个或多个,兼顾美观与安全。

66.需要说明的是,本技术中所述各螺栓组件,均指螺栓以及与其配套的垫片,所述垫片优选为聚四氟乙烯垫片。

67.具体的,固定π形钢构件3的一侧设有若干组π形件固定螺母5,第一钢槽2远离固定π形钢构件3的一侧设有若干个第一螺栓组件4,第一螺栓组件4的数量与π形件固定螺母5的组数相同设置,第一钢槽2和固定π形钢构件3通过相互连接的第一螺栓组件4和π形件固定螺母5进行栓接固定,对大玻璃组件18进行吊挂时,通过吊挂固定π形钢构件3即可,便于度大玻璃组件18进行吊挂。

68.进一步的,固定π形钢构件3的一端部外侧设有第二螺栓6,固定π形钢构件3的另一端部外侧设有第二螺栓7,第二螺栓6的一端部依次贯穿固定π形钢构件3的两端部并与第二螺栓7进行连接,吊挂固定π形钢构件3时,将吊绳与第二螺栓6进行连接固定,从而使吊绳与固定π形钢构件3进行固定。

69.值得说明的是,第一钢槽2的顶壁靠近钢槽固定方钢管组1的位置处与钢槽固定方钢管组1之间通过焊接的方式连接固定,第一钢槽2通过钢槽固定方钢管组1与幕墙主体钢结构相连接从而将大玻璃组件18通过第一钢槽2与幕墙钢结构进行连接固定。此外,所述钢槽固定方钢管组1通常通过焊接的方式与幕墙主体钢结构进行连接固定。

70.除此之外,需要说明的是,第二钢槽10的两端部侧壁与固定钢立柱9通过焊接的方式连接固定,以便于通过固定钢立柱9对大玻璃组件18的重量进行支撑。

71.优选的,第二钢槽10的顶壁中部安装有第一承托弧形钢构件11,第一承托弧形钢构件11的一侧设有第二限位螺栓12,第二钢槽10和第一承托弧形钢构件11通过第二限位螺栓12栓接固定,大玻璃组件18通过第一承托弧形钢构件11可与第二钢槽10内部的凹型钢构

件进行同心匹配,以便于遭遇地震环境时可以进行水平位移。

72.优选的,大玻璃组件18的顶部和底部均安装有不同数量的第一限位螺栓组件8和第五螺栓组件21,第一固定钢护板构件19与第一钢槽2和钢帽保护构件14之间均通过第一限位螺栓组件8和第五螺栓组件21栓接固定,第二固定钢护板构件20和钢靴保护钢构件15通过第一限位螺栓组件8和第五螺栓组件21栓接固定,从而将第一钢槽2与大玻璃组件18顶部的钢帽保护构件14进行连接,并使得第二固定钢护板构件20与大玻璃组件18底部的钢靴保护钢构件15进行连接,从而将大玻璃组件18按住那个在第一钢槽2和第二固定钢护板构件20之间。

73.需要说明的是,钢帽保护构件14与钢帽挂接构件17通过焊接的方式固定,钢帽挂接构件17的中部贯穿开设有长圆孔,以便于大玻璃组件18的顶部通过钢帽挂接构件17只承受水平荷载不分担自重荷载,钢靴保护钢构件15和第二承托弧形钢构件16通过焊接的方式固定,通过钢靴保护钢构件15承托大玻璃组件18的重量,弧形设计的第二承托弧形钢构件16便于大玻璃组件18在地震作用下进行水平位移。

74.优选的,钢帽保护构件14与大玻璃组件18的顶部通过结构胶胶接的方式进行固定,钢靴保护钢构件15与大玻璃组件18的底部通过结构胶胶接的方式进行固定,大玻璃组件18的顶部和钢帽保护构件14均插入第一钢槽2的内部,大玻璃组件18的底部和钢靴保护钢构件15均插入第二钢槽10内部,从而使得整体结构联系更加紧密。

75.其中,第一螺栓组件4包括垫片及m16

×

90不锈钢螺栓,π形件固定螺母5为m16固定螺母,第二螺栓6为m33

×

570不锈钢螺栓,第二螺栓7包括m33螺母及垫片,第一限位螺栓组件8包括m16

×

70不锈钢螺栓及聚四氟乙烯垫片,第五螺栓组件21为m16

×

70不锈钢螺栓。

76.本发明工作原理:

77.参照说明书附图1-7,在钢结构下部钢设若干个固定钢立柱9,以便于对上方安装的大玻璃组件18进行支撑,同时将钢结构顶部设置成v型钢横梁,从而使得整体达到钢结构构造,大玻璃组件18内部的玻璃片设置成v型互为角度,并构成大玻璃组件18从而坐落于第二钢槽10,第一钢槽2通过钢槽固定方钢管组1与幕墙主体钢结构相连主要用于将大玻璃组件18的顶部进行夹持,钢帽保护构件14采用竖向长圆孔吊挂大玻璃组件18,只承受水平荷载不分担自重荷载,以满足大玻璃自承重的构造体系;

78.在玻璃加工厂将大玻璃组件18顶部的钢帽保护构件14以及大玻璃组件18底部的钢靴保护钢构件15进行连接,连接时将订制结构胶注入钢帽保护构件14和钢靴保护钢构件15的钢槽内,使钢帽保护构件14和钢靴保护钢构件15内的钢槽与大玻璃组件18充分粘接牢固;

79.并通过订制大吸盘将大玻璃组件18吊装到第一钢槽2和第二钢槽10之间,并通过第一固定钢护板构件19对大玻璃组件18的顶部进行固定,利用第二固定钢护板构件20对大玻璃组件18的底部进行固定,然后分贝通过第一限位螺栓组件8和第五螺栓组件21对大玻璃组件18的人顶部和底部进行调整固定。

80.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”“底部”、“顶部”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

81.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

82.最后:以上仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1