一种气膜球形仓的施工方法与流程

1.本发明涉及仓储建设领域,尤其涉及一种气膜球形仓的施工方法。

背景技术:

2.气膜球形仓储仓是单位占地面积存储量最大的理想储存仓,其外形美观、经济环保;填充率高,能最大效率地利用空间;结构合理,仓体承压力最高(仓顶最大承重500t),抗腐蚀,防风防雨防震,坚固耐用;全封闭,良好地防止了粉尘污染;隔温防潮性能好,不会形成水汽,外壳可适用于

±

60℃,非常有利于在气候条件复杂的地区使用。

3.目前,在现有技术中:1、球形仓气压稳定后,再进行钢筋连接的定位、安装,增加施工强度,延长施工周期;2、气膜固定仓壁为250mm,仓壁外侧喷射50mm厚聚氨酯保温层,但气膜容易发生褶皱,气密性无法保证;3、球形仓内壁均匀喷涂混凝土无法保证均匀性,墙体受力不均匀,影响仓体使用寿命;4、球形仓内壁均匀喷涂混凝土在高低位的厚度是一致的,墙体高低位受力差异过大,影响墙体的使用寿命;5、整体施工完毕后再进行后续仓壁或仓顶孔洞的开设,浪费材料,又破坏保温层、混凝土的完整性。

技术实现要素:

4.鉴于此,本发明的目的在于,提供一种可保证仓壁受力均匀、增加球形仓使用寿命、大大缩短工期的膜球形仓的施工方法。

5.为了达到上述目的,进而采取的技术方案如下:一种气膜球形仓的施工方法,其包括以下步骤:球形仓基础施工;气膜固定仓壁施工;将气膜固定仓壁由原来的聚氨酯保温层加钢筋混凝土层更改为同厚度的钢筋混凝土,将气膜固定并充气至仓内气压至300pa,维持气膜形状;进行通道安装,与仓内连通;在钢筋标签螺杆上固定五根横杆,将钢筋标签螺杆依次安装在塑料吸盘和螺帽内,塑料吸盘和螺帽在气膜加工时预先采用三维技术确定安装位置,将塑料吸盘与气膜进行粘接;在气膜加工时三维模型中定位标记的预留孔洞位置上固定泡沫聚乙烯制填充物;气膜内壁喷涂聚氨酯,其厚度至第一横杆,并在第一横杆上绑扎构造层钢筋;直段部分,第二横杆绑扎结构层外侧钢筋,并均匀喷涂混凝土至第二横杆,以第三、第四横杆为厚度标准,依次均匀喷涂混凝土,之后在第五横杆绑扎结构层内侧钢筋;穹顶部分,第三横杆绑扎结构层钢筋,并均匀喷涂混凝土至第二、第三横杆,并以第四、第五横杆为厚度标准,依次均匀喷涂混凝土;钢筋标签漏出部分用于控制混凝土最后喷涂厚度,覆盖钢筋外端及停止喷涂混凝土。

6.作为本发明进一步的改进,所述气膜加工以及塑料吸盘和螺帽粘接的步骤:(1)采用三维软件建模进行定位标记,将三维模型数据转化为二维尺寸数据传输至电脑自动裁剪机操作系统内,由电脑自动裁剪机进行定位、裁剪、标记工作;(2)塑料吸盘与螺帽采用植筋胶粘结;(3)塑料吸盘与气膜高温挤压粘结至标记位置;(4)钢筋标签螺杆与螺帽进行套丝连接。

7.优选地,所述气膜固定仓壁的施工步骤为:(1)在混凝土基础顶画出气膜固定仓壁外轮廓线;(2)绑扎固定仓壁钢筋;(3)安装气膜固定仓壁模板;(4)安装钢筋次楞,采用φ20钢筋沿着模板两侧各箍两道;(5)安装方木主楞,对拉螺栓间距300mm布置,采用40*70方木,长度350mm,作为主楞分别安装于对拉螺杆端部,将模板固定牢固;(6)安装气膜固定螺杆,在模板上标记螺杆固定位置,钻孔,穿入气膜固定螺杆,水准仪调平螺杆,采用附加钢筋将螺杆与仓壁钢筋焊接固定;(7)将模板内木屑、杂物清理干净,洒水湿润后,进行浇筑气膜固定仓壁混凝土;(8)待气膜固定仓壁混凝土强度达到100%后,再进行后续工作。

8.优选地,气膜加工完成后,在气膜膜体底口进行将标记气膜周长8等分的8个垂直标记点,同时在气膜固定仓壁外侧对应的位置做垂直线段标记,用于在气膜安装时进行气膜安装角度确定及气膜安装均匀性控制;此外,所述气膜固定时根部增加pvdf膜材内衬,高度200mm,厚度2mm,以保证气膜根部固定位置的气密性。

9.作为本发明进一步的改进,在钢筋标签固定之前还包括以下步骤:测量气膜固定仓圆心并在底部圆形固定基础墙的地面上标引圆心点;根据所述圆心点在地面上标出纵横轴线;根据纵、横轴线在环形基础的地面上划等分圆形控制线;将预留孔的位置通过控制线和纵、横轴线标引在地面上。

10.优选地,所述钢筋标签在直段部分的经纬向间距为600mm,同一纬度钢筋标签的螺杆长度一致,随着经度的提高,钢筋标签的螺杆以30mm的长度递减;而穹顶部分的钢筋标签间距经度间距不变,纬度间距随着高度增加递减,皆小于600mm,同时,穹顶部分的钢筋标签长度相同;此外,确保气膜直段部分和穹顶部分上的钢筋标签螺杆插入端到第一横杆距离一致。

11.作为本发明进一步的改进,所述混凝土喷涂的步骤:直段混凝土喷射,构造层施工第一遍由气膜固定仓壁至直段1/2高度喷射厚度8~12mm混凝土,第二遍由气膜固定仓壁至直段1/2高度、直段1/2高度至直段顶高度喷射厚度8~12mm混凝土,第三遍与第二遍喷射位置相同,第四遍由直段1/2高度至直段顶高度喷射厚度8~12mm混凝土,而结构层施工沿气膜固定基座喷射一周,后分段分层进行喷射,单程喷射厚度为15~20mm,单次喷射厚度可大于50mm,从下往上逐渐变化;

穹顶混凝土喷射,结构层与构造层方法相同,先进行构造层施工,第一遍由起穹位置至1/3高度,第二遍由1/3至2/3高度,第三遍由起穹位置至1/3高度、1/3至2/3高度,第四遍由1/3至2/3高度、2/3至拱顶高度,最后一遍由2/3至拱顶高度。

12.作为本发明进一步的改进,所述通道两端采用互锁式双层门,一道门打开的情况下,二道门无法打开;通道与气膜预留的翻边进行连接。

13.作为本发明进一步的改进,步骤还包括固定填充物前复查填充物标记预留的位置是否准确,填充物采用泡沫聚乙烯材料,利用三维切割技术进行异形切割成型。

14.作为本发明进一步的改进,在喷涂聚氨酯之前,在气膜内壁上喷涂厚度为0.5~1.0mm的粘合剂(丙烯酸涂料),用于将聚氨酯和气膜两种不同材质紧密的粘结。

15.本发明的有益效果是:1.本发明提供的一种气膜球形仓的施工方法,将气膜固定壁上原来的聚氨酯保温层改为混凝土,保证气膜固定后气膜根部不发生褶皱,同时,增加预埋螺杆锚固件长度,提高气膜固定件强度,保证气膜固定牢靠,气膜根部增加pvdf膜材内衬,保证气膜根部位置的气密性;2.本发明将气膜和塑料吸盘在气膜加工时进行标记加工,降低施工现场的劳动强度,大大缩短的工程周期,保证了标记位置的准确性;3.本发明公开了钢筋标签上固定横杆,通过横杆的位置,控制聚氨酯、构造层和结构层混凝土的厚度,减少施工时反复测量,可以保证喷涂时的均匀性,确保仓壁受力均匀,增加球形仓的使用寿命和维护成本。

附图说明

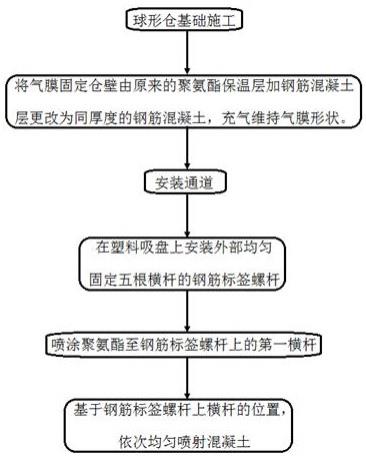

16.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明的施工流程框图;图2为本发明中涉及气膜固定仓壁的施工流程框图;图3为本发明中涉及气膜加工及塑料吸盘和螺帽粘接的加工流程框图。

具体实施方式

17.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

18.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

19.请参考图1-2:一种气膜球形仓的施工方法,其包括以下步骤:球形仓基础施工;气膜固定仓壁施工,所述气膜固定仓壁的施工步骤为:

(1)在混凝土基础顶画出气膜固定仓壁外轮廓线;(2)绑扎固定仓壁钢筋;(3)安装气膜固定仓壁模板;(4)安装钢筋次楞,采用φ20钢筋沿着模板两侧各箍两道;(5)安装方木主楞,对拉螺栓间距300mm布置,采用40*70方木,长度350mm,作为主楞分别安装于对拉螺杆端部,将模板固定牢固;(6)安装气膜固定螺杆,在模板上标记螺杆固定位置,钻孔,穿入气膜固定螺杆,水准仪调平螺杆,采用附加钢筋将螺杆与仓壁钢筋焊接固定;(7)将模板内木屑、杂物清理干净,洒水湿润后,进行浇筑气膜固定仓壁混凝土;(8)待气膜固定仓壁混凝土强度达到100%后,再进行后续工作;其中,将气膜固定仓壁,由50mm厚聚氨酯保温层加250mm厚钢筋混凝土层更改为300mm厚钢筋混凝土,将气膜固定并利用智控系统(所述智控系统包括仓内压力与风机功率控制逻辑关系,变频器控制风机功率和压力检测仪)充气至仓内气压达300pa,维持气膜形状,而且,气膜固定时根部增加pvdf膜材内衬,高度200mm,厚度2mm,以保证气膜根部固定位置的气密性;进行通道安装,与仓内连通,通道两端采用互锁式双层门,一道门打开的情况下,二道门无法打开;通道与气膜预留的翻边进行连接;在钢筋标签螺杆上固定五根横杆,将钢筋标签螺杆依次安装在塑料吸盘和螺帽内,塑料吸盘和螺帽在气膜加工时预先采用三维技术确定安装位置,将塑料吸盘与气膜进行粘接;在钢筋标签固定之前还包括以下标记位置的校验步骤:测量气膜固定仓圆心并在底部圆形固定基础墙的地面上标引圆心点;根据所述圆心点在地面上标出纵横轴线;根据纵、横轴线在环形基础的地面上划等分圆形控制线;将预留孔的位置通过控制线和纵、横轴线标引在地面上。

20.步骤还包括固定填充物前复查填充物标记预留的位置是否准确,填充物采用泡沫聚乙烯材料,利用三维切割进行异形切割成型,此外,气膜固定填充物之间的间距需要保证:每个点的受力>气膜所受拉力>浮力。

21.接下来在,气膜内壁喷涂聚氨酯,厚度至第一横杆,并在第一横杆上绑扎构造层钢筋;其中,在喷涂聚氨酯之前,在气膜内壁上喷涂厚度为0.5~1.0mm的粘合剂,用于将聚氨酯和气膜两种不同材质紧密的粘结;直段部分,第二横杆绑扎结构层外侧钢筋,并均匀喷涂混凝土至第二横杆,以第三、第四横杆为厚度标准,依次均匀喷涂混凝土,之后在第五横杆绑扎结构层内侧钢筋;穹顶部分,第三横杆绑扎结构层钢筋,并均匀喷涂混凝土至第二、第三横杆,并以第四、第五横杆为厚度标准,依次均匀喷涂混凝土;钢筋标签漏出部分用于控制混凝土最后喷涂厚度,覆盖钢筋外端及停止喷涂混凝土;聚氨酯喷射施工前,在气膜加工时三维模型中定位标记的预留孔洞位置上固定泡沫聚乙烯制填充物。

22.基于横杆控制混凝土喷射厚度的基础上,混凝土喷射过程中还应当按照以下步骤:直段混凝土喷射,构造层施工第一遍由气膜固定仓壁至直段1/2高度喷射厚度8~12mm混凝土,第二遍由气膜固定仓壁至直段1/2高度、直段1/2高度至直段顶高度喷射厚度8~12mm混凝土,第三遍与第二遍喷射位置相同,第四遍由直段1/2高度至直段顶高度喷射厚度8~12mm混凝土,而结构层施工沿气膜固定基座喷射一周,后分段分层进行喷射,单程喷射厚度为15~20mm,单次喷射厚度可大于50mm,从下往上逐渐变化;穹顶混凝土喷射,结构层与构造层方法相同,先进行构造层施工,第一遍由起穹位置至1/3高度,第二遍由1/3至2/3高度,第三遍由起穹位置至1/3高度、1/3至2/3高度,第四遍由1/3至2/3高度、2/3至拱顶高度,最后一遍由2/3至拱顶高度。

23.请参考图3,所述气膜加工以及塑料吸盘和螺帽粘接的步骤:(1)采用三维软件建模进行定位标记,将三维模型数据转化为二维尺寸数据传输至电脑自动裁剪机操作系统内,由电脑自动裁剪机进行定位、裁剪、标记工作;(2)塑料吸盘与螺帽采用植筋胶粘结;(3)塑料吸盘与气膜高温挤压粘结至标记位置;(4)钢筋标签螺杆与螺帽进行套丝连接;在气膜加工完成后,在气膜膜体底口进行将标记气膜周长8等分的8个垂直标记点,同时在气膜固定仓壁外侧对应的位置做垂直线段标记,用于在气膜安装时进行气膜安装角度确定及气膜安装均匀性控制。

24.上述的硬泡聚氨酯施工点:聚氨酯喷涂过程中,仓内气压调至360pa,施工人员材料进仓后关闭通道,在施工作业停止后方可开启,以保证仓内气压稳定,减少气膜外侧褶皱产生。

25.在硬泡聚氨酯喷射前,检查温控系统是否正常,调整聚氨酯配比机,观察配比机是否正常工作。将聚氨酯原材料放在规定的位置,选择的位置应当有利于软管进入球仓内部和方便取料。

26.a、b组分按(1.15~1.17):(1.05~1.09)进行混合,喷枪操作人员开动喷枪,将软管内的清洗液体喷射在废料区域,观察聚氨酯均匀一致后开始往仓壁上进行喷射。

27.硬泡聚氨酯喷射前先进行试喷,并制作试样,通过对试样检测确定符合设计要求的最佳配合比。试喷完成以后,检查各个连接口位置,确保各部位无误。

28.具体操作步骤如下:1、首层硬泡聚氨酯喷涂首层硬泡聚氨酯喷涂厚度为5~7mm,材料和配比机已设置完毕;(1)操作工艺1)调整聚氨酯配合比(a:b=l.15~1.17:1.05~1.09),检查喷枪和软管有没有泄漏,确保系统运转正常;2)聚氨酯配合比试样检查,在地上喷一点泡沫,2-3秒后发泡成为锥形, 表面致密,呈桶黄色即可喷涂,若样品显得太稀或太软,则应调整配合比;3)首先喷涂气膜与环基接触部位,喷涂厚度不宜超过6mm,喷涂顺序为逆时针交圈喷涂,完成后再逐一往上喷涂;

4)硬泡聚氨酯喷涂时,以操作人员为中心,喷枪上下lm范围内移动,移动速度要均匀,枪口距离气膜内表面1~l.5m;5)喷涂路线呈“s”形运动,绕行直径为300~400mm,单程喷涂高度3-3.5m,后一圈压前一圈的l/2,喷射纬向第二行时,行与行间须搭接1/2;6)按照步骤5由下至上喷涂;7)厚度检测,通过观察预埋钢筋标签第一横杆与聚氨酯的距离检查硬泡聚氨酯喷射厚度。

29.2、第二层硬泡聚氨酯喷涂第二层硬泡聚氨酯喷涂前,需将第一层硬泡聚氨酯表面的粉末清扫干净,粘结力抽检合格后,方可开始本层硬泡聚氨酯喷涂;本层喷涂厚度12~18mm,喷涂操作方法同上,纬向接缝位置需与首层错开,错开宽度不得小于500mm,本层可不再检查粘结强度。

30.3、第三层硬泡聚氨酯喷涂第三层硬泡聚氨酯喷涂前,需将第二层硬泡聚氨酯表面的粉末清扫干净,方可开始本层硬泡聚氨酯喷涂;本层喷涂厚度12~18mm,喷涂操作方法同上,纬向接缝位置需与首层错开,错开宽度不得小于500mm,本层可不再检查粘结强度。

31.4、第四层硬泡聚氨酯喷涂第四层硬泡聚氨酯喷涂前,需将第三层硬泡聚氨酯表面的粉末清扫干净,方可开始本层硬泡聚氨酯喷涂;本层喷涂厚度为将钢筋标签第一横杆覆盖为止,喷涂操作方法同上,纬向接缝位置需与首层错开,错开宽度不得小于500mm;聚氨酯喷射第一层施工完成后,进行气膜与聚氨酯黏结强度测试,拉力值不小于设计值且不小于80n,合格后方可进行后续施工;在最后一层聚氨酯喷射施工完成后,进行钢筋标签拉拔力测试,钢筋标签的拉力值不小于350n,合格后开始进行构造层钢筋绑扎。

32.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1