一种自动粉面配料下料机及运作方法与流程

[0001]

本发明涉及米粉烹饪设备的制备技术领域,特别是涉及一种自动粉面配料下料机。

背景技术:

[0002]

随着生活水平的提高,人们在饮食口味方面越来越多元化,对就餐等待的时间也越来越高要求,口味的多元化就要求餐饮行业选择更多的调味料种类(如酱油、食盐、番茄酱、冬阴功酱、味精、蒜头酥、葱花等)及配比来实现面食汤底,现有餐厅都需要人工进行调味料的调配下料,然后在端出给传菜员,当在一时间段有大量客人点单时,上述配料过程就要花费较大人力,而且效率低下,而且由人工每次下配料的量总会有差异,不能定量,使得菜品口感不一致,因此需要设计能够自动定量下配料下料机。

技术实现要素:

[0003]

发明目的:为了克服现有技术中存在的不足,本发明提供一种自动粉面配料下料机,设有机体,机体内设有机架,所述机架上设有固体配料下料机构,所述固体配料下料机构后方设有液体配料下料机构,所述液体配料下料机构右侧设有驱动机构,左侧设有搅动驱动机构,所述液体配料下料机构设有翻转料盒、转轴、圆板、铰链架,所述固体配料下料机构设有转动轴,所述转动轴上设有若干个分隔叶。

[0004]

进一步的,所述固体配料下料机构设有料斗盒,所述转动轴竖直设置于料斗盒中间,所述分隔叶为等距圆周阵列设置,所述料斗盒底部左侧设有下料槽口。

[0005]

进一步的,所述分隔叶上方设有分隔板,分隔板右侧设有分隔槽口,所述分隔槽口,所述转动轴顶部设有齿轮,所述分隔板形状大小与料斗盒底部相适配。

[0006]

进一步的,所述搅动驱动机构设有电机、皮带,所述皮带分别与齿轮、电机的轴端相连接,所述电机可驱动转动轴旋转运动,所述机体中间下端设有总出料口,总出料口位于料斗盒底部正下方。

[0007]

进一步的,所述液体配料下料机构设有料盒,所述料盒前方连通设置有出料管头,所述料盒内右侧固定设置有翻动盒,所述翻动盒两侧均设有滑槽,所述翻动盒上端设有套管,所述套管内套设连接杆,所述转轴嵌入至滑槽中,所述连接杆可在套管内垂直滑动,所述转轴可在滑槽内垂直滑动。

[0008]

进一步的,所述转轴左端与翻转料盒固定连接,所述铰链架上端与连接杆固定连接,所述铰链架与转轴铰链连接,所述圆板与转轴固定连接,所述圆板上设有圆弧滑槽,所述滑槽上方一侧设有限位柱,所述限位柱可嵌入于圆弧滑槽中。

[0009]

进一步的,所述圆板后方固定设置有方形限位架,所述方形限位架与转轴铰链连接,所述翻动盒内部两侧均设有限位块,所述限位块之间形成限位滑槽,所述方形限位架在竖直方向时可在限位滑槽内垂直上下移动,总出料口上还设有出料管,所述出料管与出料管头相连接。

[0010]

进一步的,所述驱动机构设有固定架,所述固定架一侧设有右侧设有驱动电机,另一侧设有传动轴、主动齿轮、皮带,传动轴上设有传动齿轮,主动齿轮与驱动电机转轴固定连接,所述皮带一端与主动齿轮连接,另一端与传动齿轮连接,所述固定架前方设有滑轨,滑轨上设有滑块,所述滑块固定设置有驱动连接杆,所述滑块侧面设有连接板,所述连接板与皮带固定连接,所述驱动连接杆与连接杆顶端固定连接,所述驱动电机可驱动翻转料盒在z轴方向垂直移动。

[0011]

进一步的,所述机体上端中间设有控制屏,所述总出料口上设有感应器,所述总出料口下方设有置物台,所述分隔板上设有传感器,所述料盒下端设有水位感应器,所述控制屏分别与感应器、传感器、水位感应器、电机、驱动电机电性连接。

[0012]

进一步的,一种自动粉面配料下料机的运作方法,包括以下步骤

[0013]

a.初始设定:所述分隔叶数量为n,所述分隔槽口形状大小与分隔板2211形状大小的比值为m,1/n≤m≤(n-2)/n;所述分隔叶位置与分隔槽口2212边界相适配;

[0014]

在料斗盒内放满固体配料,此时一部分固体配料下落至分隔板上,另一部分固体配料从分隔槽口下落至料斗盒底部右侧,在料盒内放满液体配料,所述方形限位架与翻转料盒初始为竖直状态设置,并位于料盒下端,圆弧滑槽槽口方向初始为向上设置;

[0015]

将装好粉面的碗放置在置物台,按下控制屏开关;

[0016]

b.固体配料下料:置物台的感应器感应到碗后,控制屏控制电机驱动转动轴转动,从而带动分隔叶转动,分隔叶转动的旋转角度为a,a=n/360

°

;

[0017]

分隔叶转动后,将料斗盒底部右侧固体配料带动至下料槽口,固体配料从总出料口落下至碗中,料斗盒底部右侧空出的空间又会被料斗盒上的固体配料落下而填充;

[0018]

c.液体配料下料:置物台的感应器感应到碗后,控制屏控制驱动电机运作,驱动电机驱动翻转料盒上升,上升到翻动盒上端部分时,限位柱嵌入于圆弧滑槽中,迫使圆板转动,从而带动翻转料盒转动,翻转料盒转动后将盒内的液体配料倒入出料管头中,液体配料从总出料口落下至碗中;

[0019]

d.缺料报警:当明料斗盒下方内缺少固体配料,传感器将信号反馈至控制屏,控制屏控制搅动驱动机构停止运作,并报警提醒加料;

[0020]

当料盒内水位过低时,水位感应器将信号反馈至控制屏,控制屏控制搅动驱动机构停止运作后复位,并报警提醒加料。

[0021]

技术方案:为实现上述目的,本发明的一种自动粉面配料下料机,

[0022]

本发明的有益效果是:

[0023]

1.本发明通过电机驱动转动轴转动,带动分隔叶转动,分隔叶转动后,将料斗盒底部右侧固体配料带动至下料槽口,固体配料从总出料口落下至碗中,实现固体配料的自动化下料,通过驱动电机运作,驱动电机驱动翻转料盒上升,上升到翻动盒上端部分时,限位柱嵌入于圆弧滑槽中,迫使圆板转动,从而带动翻转料盒转动,翻转料盒转动后将盒内的液体配料倒入出料管头中,液体配料从总出料口落下至碗中实现液体配料的自动化下料,解决了现有餐厅都需要人工进行调味料的调配下料,然后在端出给传菜员配料过程就要花费较大人力,而且效率低下的问题。

[0024]

2.本发明固体配料下料机构中下料的空间被分隔叶所等距固定划分,因此每一次下料的量是相同的,而液体配料下料机构每次下料的量就是翻转料盒装满液体配料的量,

故固体配料下料与液体配料下料每次下料都能够保证相同的定量,可以保证每次出的菜品口感一致。

附图说明

[0025]

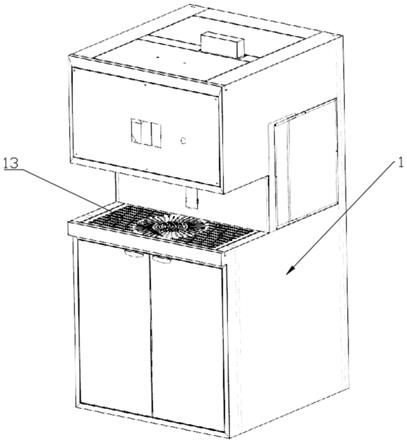

附图1为本实施1例一种自动粉面配料下料机的整体结构示意图之一;

[0026]

附图2为本实施例1一种自动粉面配料下料机的整体结构示意图之二;

[0027]

附图3为本实施例1一种自动粉面配料下料机的局部结构示意图之一;

[0028]

附图4为本实施例1一种自动粉面配料下料机的固体配料下料机构与搅动驱动机构的结构示意图;

[0029]

附图5为本实施例1一种自动粉面配料下料机的固体配料下料机构内部结构示意图之一;

[0030]

附图6为本实施例1一种自动粉面配料下料机的固体配料下料机构内部结构示意图之二;

[0031]

附图7为本实施例1一种自动粉面配料下料机的固体配料下料机构内部结构示意图之三;

[0032]

附图8为本实施例1一种自动粉面配料下料机的液体配料下料机构与驱动机构的构示意图;

[0033]

附图9为本实施例1一种自动粉面配料下料机的液体配料下料机构内部结构示意图之一;

[0034]

附图10为本实施例1一种自动粉面配料下料机的液体配料下料机构内部结构示意图之二;

[0035]

附图11为本实施例1一种自动粉面配料下料机的液体配料下料机构内部结构爆炸图;

[0036]

附图12为本实施例1一种自动粉面配料下料机的液体配料下料机构内部结构示意图之三;

[0037]

附图13为本实施例1一种自动粉面配料下料机的液体配料下料机构内部结构示意图之四;

[0038]

附图14为本实施例1一种自动粉面配料下料机的局部结构示意图之二附图15为本实施例1一种自动粉面配料下料机的局部结构示意图之三

[0039]

附图16为本实施例1一种自动粉面配料下料机的驱动机构结构示意图之一;

[0040]

附图17为本实施例1一种自动粉面配料下料机的驱动机构结构示意图之二;

[0041]

附图18为本实施例2一种自动粉面配料下料机的固体配料下料机构内部结构示意图。

具体实施方式

[0042]

下面结合附图对本发明作更进一步的说明。

[0043]

实施例1,如附图1至17所示的一种自动粉面配料下料机,设有机体1,机体1内设有机架12,机架12上设有四组固体配料下料机构2,固体配料下料机构2后方设有液体配料下料机构3,液体配料下料机构3右侧设有驱动机构4,左侧设有搅动驱动机构5,液体配料下料

机构3设有翻转料盒33、转轴34、圆板35、铰链架36,固体配料下料机构2设有转动轴22,转动轴22上设有若干个分隔叶221。

[0044]

固体配料下料机构2设有料斗盒21,转动轴22竖直设置于料斗盒21中间,分隔叶221为等距圆周阵列设置,料斗盒21底部左侧设有下料槽口211,下料槽口211下方设有旋动板212,在下料机停机不运作时,可以转动旋动板212将下料槽口211封闭。

[0045]

分隔叶221上方设有分隔板2211,分隔板2211右侧设有分隔槽口2212,分隔槽口2212,转动轴22顶部设有齿轮23,分隔板2211形状大小与料斗盒21底部相适配。

[0046]

搅动驱动机构5设有电机51、皮带52,皮带52分别与齿轮23、电机51的轴端相连接,电机51可驱动转动轴22旋转运动,机体1中间下端设有总出料口11,总出料口11位于料斗盒21底部正下方。

[0047]

液体配料下料机构3设有料盒31,料盒31前方连通设置有出料管头32,料盒31内右侧固定设置有翻动盒30,翻动盒30两侧均设有滑槽301,翻动盒30上端设有套管302,套管302内套设连接杆303,转轴34嵌入至滑槽301中,连接杆303可在套管302内垂直滑动,转轴34可在滑槽301内垂直滑动。

[0048]

转轴34左端与翻转料盒33固定连接,铰链架36上端与连接杆303固定连接,铰链架36与转轴34铰链连接,圆板35与转轴34固定连接,圆板35上设有圆弧滑槽351,滑槽301上方一侧设有限位柱304,限位柱304可嵌入于圆弧滑槽351中。

[0049]

圆板35后方固定设置有方形限位架352,方形限位架352与转轴34铰链连接,翻动盒30内部两侧均设有限位块306,限位块306之间形成限位滑槽307,方形限位架352在竖直方向时可在限位滑槽307内垂直上下移动,总出料口11上还设有出料管321,出料管321与出料管头32相连接。

[0050]

驱动机构4设有固定架41,固定架一侧设有右侧设有驱动电机42,另一侧设有传动轴、主动齿轮44、皮带45,传动轴上设有传动齿轮43,主动齿轮44与驱动电机42转轴固定连接,皮带45一端与主动齿轮44连接,另一端与传动齿轮43连接,固定架41前方设有滑轨411,滑轨411上设有滑块412,滑块412固定设置有驱动连接杆413,滑块412侧面设有连接板414,连接板414与皮带45固定连接,驱动连接杆413与连接杆303顶端固定连接,驱动电机42可驱动翻转料盒33在z轴方向垂直移动。

[0051]

滑槽301上下两端安装有到位传感器,机体1上端中间设有控制屏,总出料口11上设有感应器,总出料口11下方设有置物台13,分隔板2211上设有传感器,料盒31下端设有水位感应器,控制屏分别与感应器、传感器、水位感应器、电机51、驱动电机42、到位传感器、电性连接。

[0052]

下料机的运作流程,包括以下步骤

[0053]

初始设定:四组料斗盒21内的固体配料分别为蒜头酥、葱花、香菜、芝麻,分隔叶221数量为四组,因此将料斗盒21底部被四个分隔叶221分隔而划分形成四个空间,分隔槽口2212形状大小为分隔板2211形状大小的四分之二;分隔叶221位置与分隔槽口2212边界相适配;

[0054]

在料斗盒21内放满固体配料,此时一部分固体配料下落至分隔板2211上,另一部分固体配料从分隔槽口2212下落至料斗盒21底部的划分空间内,此时料斗盒21底部只有一半划分空间被填满固体配料,还有一半的划分空间位于分隔板2211下方未能够进料而空

出;

[0055]

在料盒31内放满香油,方形限位架352与翻转料盒33初始为竖直状态设置,并位于料盒31下端,翻转料盒33内以将香油装满,圆弧滑槽351槽口方向初始为向上设置;

[0056]

固体配料下料:将装好粉面的碗放置在置物台13,按下控制屏开关,置物台13的感应器感应到碗后,控制屏控制电机51驱动转动轴22转动,从而带动分隔叶221转动,分隔叶221转动的旋转角度为90

°

;分隔叶221转动后,将料斗盒21底部划分空间内的固体配料带动至下料槽口211,固体配料从总出料口11落下至碗中,料斗盒21底部空出的划分空间因转动轴22转动,不再位于分隔板2211下方,所以会被料斗盒21上的固体配料落下而填满,如此循环就每次只下一个空间内数量的固体配料达到定量下料的效果;

[0057]

液体配料下料:置物台13的感应器感应到碗后,控制屏控制驱动电机42运作,驱动电机42驱动翻转料盒33上升,上升到翻动盒30上端部分时,限位柱304嵌入于圆弧滑槽351中,由于翻转料盒33上升还在垂直上升中中,使得限位柱304在圆弧滑槽351滑动,在迫使圆板35往前转动,从而带动翻转料盒33转动,翻转料盒33转动后将盒内的香油倒入出料管头32中,液体配料从总出料口11落下至碗中;当翻转料盒33上升至滑槽301顶部位置时,到位传感器反馈信息至控制屏,控制屏计时3秒后,控制驱动电机42驱动翻转料盒33上升下降复位,此时限位柱304从圆弧滑槽351滑出迫使圆板35往前转动,使得方形限位架352与翻转料盒33复位为竖直状态。

[0058]

缺料报警:当明料斗盒21下方内缺少固体配料,传感器将信号反馈至控制屏,控制屏控制搅动驱动机构5停止运作,并报警提醒加料;当料盒31内香油水位过低时,水位感应器将信号反馈至控制屏,控制屏控制搅动驱动机构4停止运作后复位,并报警提醒加料。

[0059]

实施例2,参见图18:本实施例基本与实施例1相同,其不同之处在于:料斗盒21内竖直安装有转动轴22,转动轴22上固定安装有连续四层高的螺旋叶片2210,旋动板212由电动舵机控制旋转,电动舵机与控制屏电性连接,初始状态旋动板212为闭合,下料槽口211为密封状态,料斗盒21内可装有黏糊状的半固体配料,蒜泥、肉酱等,通过驱动螺旋叶片2210旋转迫使半固体配料不断循环下送,当要下料时,控制屏控制电动舵机运作,电动舵机带动旋动板212逆时针转动,下料槽口211为打开状态,此时半固体配料在从螺旋叶片2210旋转带动下从下料槽口211出料,达到设定时间后,控制屏控制电动舵机运作电动舵机带动旋动板212顺时针转动,将下料槽口211封闭;通过控制屏控制旋动板212打开的时间再配合控制旋动板212旋转的角度从而控制下料槽口211开口的大小,可以达到精确控制出料量的目的。

[0060]

以上仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1