装配式防爆管廊的制作方法

1.本实用新型属于防爆建筑技术领域,特别是涉及一种装配式防爆管廊。

背景技术:

2.各类易燃易爆的石油化工等产品,时常由于爆炸而造成巨大的人员伤亡和经济损失,为了最大限度地控制火灾与爆炸造成的损失,有必要开发防爆效果好的防爆结构,特别是在库房、靶场、宿舍、弹药库、指挥所、车库、飞机库、油库、器材室、临时仓库、拆弹所、战地医院和检查站等军用工事基地,以及各类易燃易爆的石油化工等产品加工厂,时常由于爆炸而造成巨大的人员伤亡和经济损失,为了最大限度地控制火灾与爆炸造成的损失,修建军事安全防爆结构、立体工事防爆结构、训练基地防爆结构、野战物资仓库防爆结构、野外营地防爆结构、危险品仓库防爆结构、化工厂防爆结构、炼油厂防爆结构、爆竹厂防爆结构、储备库防爆结构、兵营营房防爆结构等系列工程十分必要。针对这一系列的问题,防爆结构需要抗裂性能高,防冲击能力强,能承受极大的冲击压力,耐爆炸压力好,抗爆能力极强、强度高、变形能力极大、缓冲性能好,可以最大限度的吸收爆炸冲击所产生的能量,能对爆炸所产生的灾害进行明显的控制,可以有效地起到抗裂抗渗以及防爆的效果。目前,在国际上恐怖问题日趋激烈,各国都把防范恐怖爆炸袭击作为一项艰巨的任务,我国的政治形式比较稳定,但同样不能大意,在一些特殊的地点,如油库,飞机场,火车站等,需要对进出的车辆人员进行检查,防止意外发生,特别是做到防止爆炸造成的巨大危害,如对公共地区的恐怖袭击进行防护,因此,有必要研发一种能够起到保护作用的防爆结构,以便对恐怖袭击进行防护和应急,特别是恐怖爆炸情况下,可有效的保护军警等防恐人员的人身安全。防爆结构可广泛应用于周边安全与防御、炸药和违禁品的搜索区域、弹药化合物、人员和材料掩体、观察点、防御射击阵地、公路检查站、边境检查站等方面。

技术实现要素:

3.为了解决上述存在的技术问题,本实用新型提供一种装配式防爆管廊,具有整体性好、施工速度快、构造简单等效果,大大提高装配式效率,设置的分腔隔肋板将本实用新型体系分成缓震泄压腔和防御抗冲击腔,不仅能有效消缓爆炸所产生的震动、对爆炸能量进行有效地缓冲耗能,而且灌注的防御抗冲击腔灌注混凝土能最大程度起到抗冲击的作用,同时本实用新型安装快速方便、高效、便捷。

4.为了实现上述目的,本实用新型采用的技术方案为:

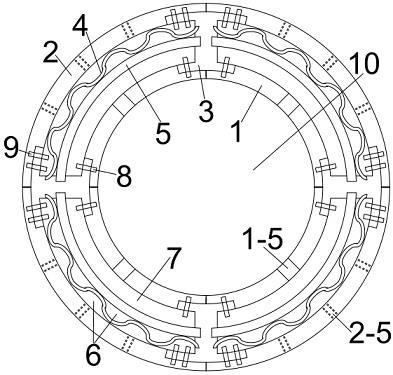

5.装配式防爆管廊,主要包括防御舱内壳组件1、防御舱外壳组件2、拼接连接件3、波形缓震耗能钢4、分腔隔肋板5、缓震泄压腔填充物6、防御抗冲击腔灌注混凝土7、舱内壳高强拼接螺栓8、舱外壳高强拼接螺栓9、舱内保护区域10、舱内壳主板1

‑

1、舱内壳连接板1

‑

2、舱内壳拼接区1

‑

3、内壳预留螺栓孔1

‑

4、内壳灌注孔1

‑

5、舱外壳主板2

‑

1、舱外壳连接板2

‑

2、舱外壳拼接区2

‑

3、外壳预留螺栓孔2

‑

4、吸能泄压口2

‑

5、拼接件主肋3

‑

1、外拼接板3

‑

2、内拼接板3

‑

3、外穿孔3

‑

4、内穿孔3

‑

5、波形钢预留插口3

‑

6和分腔肋板预留插口3

‑

7;

6.装配式防爆管廊的结构中,内层由四个防御舱内壳组件1拼接围成,外层由四个防御舱外壳组件2拼接围成,相邻的防御舱内壳组件1和防御舱内壳组件1以及防御舱外壳组件2和防御舱外壳组件2均采用拼接连接件3进行固定连接,防御舱内壳组件1的结构是由舱内壳主板1

‑

1和位于其两端的舱内壳连接板1

‑

2连接构成的,并在舱内壳主板1

‑

1的两端均设置舱内壳拼接区1

‑

3,在舱内壳连接板1

‑

2上设置内壳预留螺栓孔1

‑

4,在舱内壳主板1

‑

1上设置内壳灌注孔1

‑

5,防御舱外壳组件2的结构是由舱外壳主板2

‑

1和位于其两端的舱外壳连接板2

‑

2连接构成的,在舱外壳主板2

‑

1的两端设置舱外壳拼接区2

‑

3,在舱外壳连接板2

‑

2上设置外壳预留螺栓孔2

‑

4,在舱外壳主板2

‑

1上设置若干吸能泄压口2

‑

5,拼接连接件3的结构是由拼接件主肋3

‑

1分别和位于其两端的外拼接板3

‑

2、内拼接板3

‑

3连接构成的,在外拼接板3

‑

2的两端分别设置若干外穿孔3

‑

4,在内拼接板3

‑

3的两端分别设置若干内穿孔3

‑

5,在拼接件主肋3

‑

1的两侧分别设置波形钢预留插口3

‑

6、分腔肋板预留插口3

‑

7,本实用新型体系在拼接时,将外拼接板3

‑

2的左右两端设置在舱外壳拼接区2

‑

3中,将内拼接板3

‑

3的左右两端设置在舱内壳拼接区1

‑

3中,设置若干舱内壳高强拼接螺栓8,其穿过内穿孔3

‑

5和与其对应的内壳预留螺栓孔1

‑

4中来对舱内壳连接板1

‑

2和内拼接板3

‑

3固定连接,设置若干舱外壳高强拼接螺栓9,其穿过外壳预留螺栓孔2

‑

4和与其对应的外穿孔3

‑

4中来对舱外壳连接板2

‑

2和外拼接板3

‑

2固定连接,在每个防御舱内壳组件1和与其相对的防御舱外壳组件2之间设置分腔隔肋板5,同时分腔隔肋板5的两端均设置在分腔肋板预留插口3

‑

7中,本实用新型体系中,每个防御舱内壳组件1和与其相对的分腔隔肋板5以及其两侧的拼接连接件3围成的区域为防御抗冲击腔,并通过内壳灌注孔1

‑

5在此腔设置防御抗冲击腔灌注混凝土7,每个分腔隔肋板5和与其相对的防御舱外壳组件2以及其两侧的拼接连接件3围成的区域为缓震泄压腔,并在此腔设置波形缓震耗能钢4、缓震泄压腔填充物6,同时波形缓震耗能钢4的两端均设置在波形钢预留插口3

‑

6中,舱内保护区域10为四个防御舱内壳组件1围成的内部保护区域。

7.波形缓震耗能钢4采用低屈服点钢板制作而成。

8.缓震泄压腔填充物6采用岩棉填充而成。

9.防御抗冲击腔灌注混凝土7采用混凝土中添加防爆钢纤维制作而成。

10.舱内壳高强拼接螺栓8、舱外壳高强拼接螺栓9的外表面涂刷有防火漆。

11.内拼接板3

‑

3的两端尺寸和舱内壳拼接区1

‑

3相互匹配设置,外拼接板3

‑

2的两端尺寸和舱外壳拼接区2

‑

3相互匹配设置。

12.本实用新型体系在拼接时,将内拼接板3

‑

3的左右两端设置在舱内壳拼接区1

‑

3中,并且每个内穿孔3

‑

5均和内壳预留螺栓孔1

‑

4逐一对应设置,来保证舱内壳高强拼接螺栓8能穿过内穿孔3

‑

5和与其对应的内壳预留螺栓孔1

‑

4中来对舱内壳连接板1

‑

2和内拼接板3

‑

3固定连接。

13.本实用新型体系在拼接时,将外拼接板3

‑

2的左右两端设置在舱外壳拼接区2

‑

3中,并且每个外壳预留螺栓孔2

‑

4均和外穿孔3

‑

4逐一对应设置,来保证舱外壳高强拼接螺栓9能穿过外壳预留螺栓孔2

‑

4和与其对应的外穿孔3

‑

4中来对舱外壳连接板2

‑

2和外拼接板3

‑

2固定连接。

14.本实用新型的有益效果是本实用新型具有整体性好、施工方便、施工速度快、运输方便、施工周期短、降低浪费、构造简单等效果,大大提高装配式效率,能够充分发挥部件在

工厂内集中进行构件预制的特点,有利于实现生产的工业化、自动化和装配化施工,整体结构分布合理、受力均匀,能有效避免爆炸作用力对整体结构造成作用力局部变大和对结构不利的现象,同时采用的岩棉具有显著的绝热与隔火双重作用,使防爆、防火性能显著提升,解决了防爆和防火等安全灾害问题,本实用新型结构设计有显著的吸能泄压口,再配合波形缓震耗能钢、缓震泄压腔填充物,能最大程度消缓爆炸震动能量,同时可在舱内保护区域中通过内壳灌注孔灌注防御抗冲击腔灌注混凝土,设置的分腔隔肋板将本实用新型体系分成缓震泄压腔和防御抗冲击腔,不仅能有效消缓爆炸所产生的震动、对爆炸能量进行有效地缓冲耗能,而且灌注的防御抗冲击腔灌注混凝土能最大程度起到抗冲击的作用,同时本实用新型安装快速方便、高效、便捷。

附图说明

15.下面结合附图对本实用新型中的装配式防爆管廊作进一步说明:

16.图1为本实用新型装配式防爆管廊正视示意图。

17.图2为图1的a

‑

a剖面示意图。

18.图3为本实用新型中防御舱内壳组件的结构示意图。

19.图4为本实用新型中防御舱外壳组件的结构示意图。

20.图5为本实用新型中拼接连接件的结构示意图。

21.图6为本实用新型中波形缓震耗能钢的结构示意图。

22.图7为本实用新型中分腔隔肋板的结构示意图。

23.图中:1为防御舱内壳组件;2为防御舱外壳组件;3为拼接连接件;4为波形缓震耗能钢;5为分腔隔肋板;6为缓震泄压腔填充物;7为防御抗冲击腔灌注混凝土;8为舱内壳高强拼接螺栓;9为舱外壳高强拼接螺栓;10为舱内保护区域;1

‑

1为舱内壳主板;1

‑

2为舱内壳连接板;1

‑

3为舱内壳拼接区;1

‑

4为内壳预留螺栓孔;1

‑

5为内壳灌注孔;2

‑

1为舱外壳主板;2

‑

2为舱外壳连接板;2

‑

3为舱外壳拼接区;2

‑

4为外壳预留螺栓孔;2

‑

5为吸能泄压口;3

‑

1为拼接件主肋;3

‑

2为外拼接板;3

‑

3为内拼接板;3

‑

4为外穿孔;3

‑

5为内穿孔;3

‑

6为波形钢预留插口;3

‑

7为分腔肋板预留插口。

具体实施方式

24.为了进一步说明本实用新型,下面结合附图及实施例对本实用新型进行详细地描述,但不能将它们理解为对本实用新型保护范围的限定。

25.一种装配式防爆管廊,如图1~图7所示,主要包括防御舱内壳组件1、防御舱外壳组件2、拼接连接件3、波形缓震耗能钢4、分腔隔肋板5、缓震泄压腔填充物6、防御抗冲击腔灌注混凝土7、舱内壳高强拼接螺栓8、舱外壳高强拼接螺栓9、舱内保护区域10、舱内壳主板1

‑

1、舱内壳连接板1

‑

2、舱内壳拼接区1

‑

3、内壳预留螺栓孔1

‑

4、内壳灌注孔1

‑

5、舱外壳主板2

‑

1、舱外壳连接板2

‑

2、舱外壳拼接区2

‑

3、外壳预留螺栓孔2

‑

4、吸能泄压口2

‑

5、拼接件主肋3

‑

1、外拼接板3

‑

2、内拼接板3

‑

3、外穿孔3

‑

4、内穿孔3

‑

5、波形钢预留插口3

‑

6和分腔肋板预留插口3

‑

7。

26.装配式防爆管廊的结构中,内层由四个防御舱内壳组件1拼接围成,外层由四个防御舱外壳组件2拼接围成,相邻的防御舱内壳组件1和防御舱内壳组件1以及防御舱外壳组

件2和防御舱外壳组件2均采用拼接连接件3进行固定连接,防御舱内壳组件1的结构是由舱内壳主板1

‑

1和位于其两端的舱内壳连接板1

‑

2连接构成的,并在舱内壳主板1

‑

1的两端均设置舱内壳拼接区1

‑

3,在舱内壳连接板1

‑

2上设置内壳预留螺栓孔1

‑

4,在舱内壳主板1

‑

1上设置内壳灌注孔1

‑

5,防御舱外壳组件2的结构是由舱外壳主板2

‑

1和位于其两端的舱外壳连接板2

‑

2连接构成的,在舱外壳主板2

‑

1的两端设置舱外壳拼接区2

‑

3,在舱外壳连接板2

‑

2上设置外壳预留螺栓孔2

‑

4,在舱外壳主板2

‑

1上设置若干吸能泄压口2

‑

5,拼接连接件3的结构是由拼接件主肋3

‑

1分别和位于其两端的外拼接板3

‑

2、内拼接板3

‑

3连接构成的,在外拼接板3

‑

2的两端分别设置若干外穿孔3

‑

4,在内拼接板3

‑

3的两端分别设置若干内穿孔3

‑

5,在拼接件主肋3

‑

1的两侧分别设置波形钢预留插口3

‑

6、分腔肋板预留插口3

‑

7,本实用新型体系在拼接时,将外拼接板3

‑

2的左右两端设置在舱外壳拼接区2

‑

3中,将内拼接板3

‑

3的左右两端设置在舱内壳拼接区1

‑

3中,设置若干舱内壳高强拼接螺栓8,其穿过内穿孔3

‑

5和与其对应的内壳预留螺栓孔1

‑

4中来对舱内壳连接板1

‑

2和内拼接板3

‑

3固定连接,设置若干舱外壳高强拼接螺栓9,其穿过外壳预留螺栓孔2

‑

4和与其对应的外穿孔3

‑

4中来对舱外壳连接板2

‑

2和外拼接板3

‑

2固定连接,在每个防御舱内壳组件1和与其相对的防御舱外壳组件2之间设置分腔隔肋板5,同时分腔隔肋板5的两端均设置在分腔肋板预留插口3

‑

7中,本实用新型体系中,每个防御舱内壳组件1和与其相对的分腔隔肋板5以及其两侧的拼接连接件3围成的区域为防御抗冲击腔,并通过内壳灌注孔1

‑

5在此腔设置防御抗冲击腔灌注混凝土7,每个分腔隔肋板5和与其相对的防御舱外壳组件2以及其两侧的拼接连接件3围成的区域为缓震泄压腔,并在此腔设置波形缓震耗能钢4、缓震泄压腔填充物6,同时波形缓震耗能钢4的两端均设置在波形钢预留插口3

‑

6中,本实用新型体系中,由四个防御舱内壳组件1围成的内部保护区域为舱内保护区域10。

27.波形缓震耗能钢4采用低屈服点钢板制作而成。

28.缓震泄压腔填充物6采用岩棉填充而成。

29.防御抗冲击腔灌注混凝土7采用混凝土中添加防爆钢纤维制作而成。

30.舱内壳高强拼接螺栓8、舱外壳高强拼接螺栓9的外表面涂刷有防火漆。

31.内拼接板3

‑

3的两端尺寸和舱内壳拼接区1

‑

3相互匹配设置,外拼接板3

‑

2的两端尺寸和舱外壳拼接区2

‑

3相互匹配设置。

32.本实用新型体系在拼接时,将内拼接板3

‑

3的左右两端设置在舱内壳拼接区1

‑

3中,并且每个内穿孔3

‑

5均和内壳预留螺栓孔1

‑

4逐一对应设置,来保证舱内壳高强拼接螺栓8能穿过内穿孔3

‑

5和与其对应的内壳预留螺栓孔1

‑

4中来对舱内壳连接板1

‑

2和内拼接板3

‑

3固定连接。

33.本实用新型体系在拼接时,将外拼接板3

‑

2的左右两端设置在舱外壳拼接区2

‑

3中,并且每个外壳预留螺栓孔2

‑

4均和外穿孔3

‑

4逐一对应设置,来保证舱外壳高强拼接螺栓9能穿过外壳预留螺栓孔2

‑

4和与其对应的外穿孔3

‑

4中来对舱外壳连接板2

‑

2和外拼接板3

‑

2固定连接。

34.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1