扭力输出工具的制作方法

1.本发明涉及一种电动工具,具体地涉及一种扭力输出工具。

背景技术:

2.扭力输出工具用于提供扭力辅助用户日常操作,通常需要在马达和输出轴之间设置减速装置,以使得输出轴可以输出适合的转速和扭矩。为了使得减速装置可以提供足够的传动比进行减速,通常减速装置需要设计为三层行星齿轮系。三层行星齿轮系不利于扭力输出工具整机的缩减,而设置传统的双层行星轮系实现高传动比会降低齿轮强度,设置双层行星轮系提供低传动比又不能满足输出系统的减速需求。

技术实现要素:

3.本发明的主要目的在于提供一种扭力输出工具,其通过双层行星齿轮组传动,并通过特定的马达配合双层行星齿轮组实现输出轴相对较低的输出转速,从而降低了扭力输出工具的整机尺寸。

4.为了实现以上主要目的,本发明提供一种扭力输出工具,包括:壳体;输出轴,用于输出扭力;马达,用于驱动输出轴绕着第一轴线转动,传动组件,传动组件连接马达和输出轴;马达包括:定子组件和转子组件,转子组件包括:转子套筒和永磁体,永磁体安装于转子套筒,且转子套筒被设置套接在定子组件之外,马达的输出转速被设置为大于等于6400r/min且小于等于30000r/min;传动组件包括:第一行星轮组,连接马达并包括第一行星轮和第一行星轮架;第二行星轮组,连接第一行星轮组和输出轴,且第二行星轮组包括第二行星轮和第二行星轮架;内齿圈,与第二行星轮啮合;锁定件,锁定件能被调节到第一位置和第二位置,在锁定件被移动到第一位置时,内齿圈相对壳体组件固定,马达和输出轴之间具有第一传动比,在锁定件被移动到第二位置时,内齿圈可相对壳体组件绕第一轴线转动,马达和输出轴之间具有第二传动比。

5.可选的,第一传动比大于等于16且小于等于36。

6.可选的,扭力输出工具还包括:齿轮箱,用于容纳传动组件;齿轮箱在第一轴线的轴向方向上的长度大于等于38mm且小于等于46mm。

7.可选的,扭力输出工具还包括:切换开关,被设置在壳体上,供切换锁定件到第一位置或第二位置;连动件,连动件穿过齿轮箱,并连接切换开关和锁定件。

8.可选的,扭力输出工具还包括:前内齿圈,前内齿圈被固定在壳体组件内,前内齿圈与第一行星轮啮合;内齿圈包括多个凸块,锁定件包括锁定圈和设置在锁定圈上的锁定部,在锁定件被移动到第一位置时,锁定件和凸块在第一轴线的周向方向上被交错地设置。

9.可选的,壳体包括:头壳,马达和传动组件被设置在头壳内;握持部,握持部连接头壳供用户握持;头壳在第一轴线的轴线方向上的长度被设置大于等于80mm且小于等于120mm。

10.可选的,扭力输出工具还包括:扭力调节件;电源装置;控制器,控制器连接电源装

置和马达,控制器接收扭力调节件发送的电气信号,控制马达的输出力矩。

11.可选的,马达包括:马达轴,绕第一轴线转动,传动组件包括:太阳轮,与所述马达轴固定连接;第一行星轮包括:外啮合部,与马达齿轮构成外啮合;内啮合部,外啮合部和内啮合部固定连接。

12.可选的,传动组件包括:前内齿圈,与内啮合部构成内啮合,前内齿圈在第一轴线的径向方向上与内啮合部至少部分重叠。

13.为了实现以上主要目的,本发明提供一种扭力输出工具,包括:壳体;输出轴,用于输出扭力;马达,用于驱动输出轴沿着第一轴线转动,传动组件,传动组件连接马达和输出轴;马达包括:定子组件和转子组件,转子组件包括:转子套筒和永磁体,永磁体安装于转子套筒,且转子套筒被设置套接在定子组件之外;传动组件由第一行星轮组、第二行星轮组、内齿圈以及锁定件组成,其中:第一行星轮组连接第二行星轮组,内齿圈与第二行星轮组啮合;锁定件能被调节到第一位置和第二位置,在锁定件被移动到第一位置时,内齿圈相对壳体组件固定,马达和输出轴之间具有第一传动比,第一传动比大于等于16且小于等于36;在锁定件被移动到第二位置时,内齿圈可相对壳体组件绕第一轴线转动,马达和输出轴之间具有第二传动比。

14.附图说明

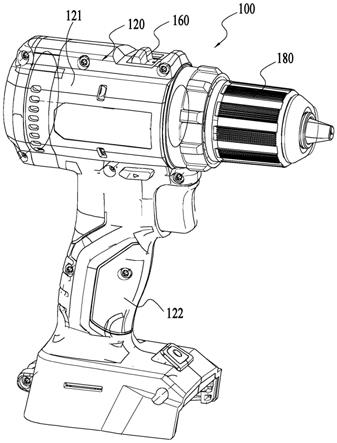

15.图1为本发明第一实施方式的扭力输出工具的立体结构示意图。

16.图2为图1中的多功能电动工具在传动组件位于第一状态时的剖视图。

17.图3为图1中的多功能电动工具在传动组件位于第二状态时的剖视图。

18.图4为图1中的多功能电动工具部份零件的爆炸示意图。

19.图5为图1中的多功能电动工具的第一行星轮组和第一级内齿圈的爆炸示意图。

20.图6为图1中的多功能电动工具的锁定件和第二级内齿圈的结构示意图。

21.图7为本发明一种实施方式的扭力输出工具的部分零件爆炸示意图。

22.图8为本发明一种实施方式的扭力输出工具的平面示意图。

23.图9为图8中扭力输出工具的a部分的剖视图。

24.图10为图8中扭力输出工具的扭力调节环和弹性件支座的结构图。

25.图11为本发明一种实施方式的传动组件的部分零件示意图。

26.图12为本发明第二实施方式的扭力输出工具的平面结构示意图。

27.图13为图12中扭力输出工具的锁定件位于第一位置时的剖面图。

28.图14为图12中扭力输出工具的锁定件位于第二位置时的剖面图。

29.图15为图12中扭力输出工具的部分零件的爆炸示意图。

30.具体实施方式

31.以下结合附图和具体实施方式对本发明作具体的介绍。

32.参照图1和图2,扭力输出工具100用于输出扭力,其包括:马达110、壳体120、传动组件200以及输出轴140。壳体120容纳马达110和传动组件200,且支撑输出轴140。马达110

用于驱动输出轴140以第一轴线101为轴转动,传动组件200连接马达110和输出轴140,从而将马达110的输出传递至输出轴140。传动组件200具有使输出轴140以不同的动力和转速进行输出的多个状态,通过切换传动组件200的传动状态可以切换输出轴140输出的扭力大小和转速,从而满足用户不同的作业需求。

33.扭力输出工具100可以为电钻、冲击钻、螺丝批等工具,在本实施例中以电钻为例。扭力输出工具100还包括夹头装置151,用于夹持工具附件如钻头,夹头装置151连接到输出轴140,从而带动工具附件输出。

34.操作图2,所述壳体120包括头壳121和握持部122,所述马达110和所述传动组件200被设置在所述头壳121内。所述握持部122连接所述头壳121供用户握持。可选的,头壳121和握持部122呈l型或t型连接,以方便用户握持操作。扭力输出工具100还包括电源装置,电源装置可以是电池包或者市电连接器,电源装置被设置连接于壳体120。扭力输出工具100还包括齿轮箱150,用于容纳传动组件200,齿轮箱150被设置在壳体120内,且与头壳121连接或一体成型。

35.参照图2到图4,传动组件200为两层行星轮组,包括第一行星轮组210和第二行星轮组220,第一行星轮组210包括第一行星轮211和第一行星轮架212,第一行星轮211被马达110驱动。第一行星轮架212用于安装第一行星轮211,在第一行星轮211安装到第一行星轮架212后,第一行星轮211可相对第一行星轮架212转动。第二行星轮组220包括第二行星轮221和第二行星轮架222,第二行星轮架222用于安装第二行星轮221,在第二行星轮221安装到第二行星轮架222后,第二行星轮221可相对第二行星轮架222转动。传动组件200通过第一行星轮组210和第二行星轮组220实现对输出轴140转速的减速。

36.马达110包括能相对壳体120绕第一轴线101转动的马达轴111,传动组件200包括太阳轮230,太阳轮230与马达轴111固定连接,从而太阳轮230和马达轴111同步转动。第一行星轮组210相对输出轴140而言靠近马达轴111地被设置,第一行星轮211被设有多个,且多个第一行星轮211被设置都与太阳轮230啮合,马达110通过太阳轮230带动第一行星轮211转动。太阳轮230和第一行星轮211形成传递动力的啮合齿,太阳轮230的齿顶圆直径被设置小于第一行星轮211的齿顶圆直径,使得第一行星轮211的啮合齿的齿数大于太阳轮230的啮合齿的齿数。

37.传动组件200可被转换到第一状态和第二状态,使得传动组件200分别输出第一传动比或第二传动比,第一传动比小于第二传动比,从而输出轴140在传动组件200处于第一状态或第二状态时,对应切换到高速转动模式和低速转动模式,以提供不同的输出状态。

38.传动组件200包括第一级内齿圈240,第一级内齿圈240构成传动组件的前齿圈,在第一级内齿圈240内周形成有内齿。第一级内齿圈240的内齿和第一行星轮211的啮合齿构成啮合。第一级内齿圈240被齿轮箱150固定,其相对齿轮箱150不可转动。

39.参照图5,第一行星轮211包括外啮合部2111和内啮合部2114,外啮合部2111包括外啮合柱2112和形成外啮合柱2112周向上的外啮合齿2113,第一行星轮211通过外啮合齿2113与太阳轮230构成外啮合,内啮合部2114包括内啮合柱2115和形成于内啮合柱2115周向上的内啮合齿2116,通过内啮合齿2116与第一级内齿圈240构成内啮合,第一级内齿圈240在第一轴线101的径向方向上与内啮合部2114的投影至少部分重叠。外啮合部2111和内啮合部2114固定连接,可选的,外啮合柱2112和内啮合柱2115一体成型的被设置。外啮合柱

2112相对于内啮合柱2115更靠近马达110,且外啮合柱2112和内啮合柱2115同心地设置,即外啮合柱2112和内啮合柱2115的轴心被设置于同一直线上。在垂直于第一轴线101的各平面上,外啮合柱2112的横截面面积大于内啮合柱2115的横截面面积。

40.第一行星轮架212包括传动盘2121、支撑架2122以及第一输出部2123,支撑架2122和第一输出部2123分别形成于传动盘2121两侧,支撑架2122插入内啮合部2114与第一行星轮211构成转动连接,从而内啮合部2114可以带动第一行星轮架212运行时绕第一轴线101转动。传动盘2121和第一输出部2123周侧上都形成有啮合齿,第一输出部2123用于和第二行星轮组220啮合,从而实现第一行星轮组210和第二行星轮组220的传动连接。

41.在马达110启动时,马达110将动力传递至太阳轮230,太阳轮230将动力传递给第一行星轮211的外啮合部2111,因为外啮合部2111和内啮合部2114固定连接,从而外啮合部2111和内啮合部2114同步转动,内啮合部2114与第一级内齿圈240够成内啮合,因为第一级内齿圈240被齿轮箱150固定,内啮合部2114绕第一轴线101旋转带动第一行星轮架212转动,从而将动力传递给第一行星轮架212。第一级内齿圈240在第一轴线101的径向方向上与内啮合部2114的投影至少部分重叠,且第一级内齿圈240在第一轴线101的径向方向上与外啮合部2111的投影不干涉,从而在相同的齿轮箱150直径的前提下,外啮合部2111的齿顶圆直径可以相应地被增加,可增加外啮合齿2113的齿数,从而可以有效提升第一行星轮组210能提供的传动比。内啮合部2114的齿顶圆直径小于外啮合部2111的齿顶圆直径,第一级内齿圈240的内径可以对应的降低,进一步的提升第一行星轮组210能输出的传动比。因此,本实施例中提出的扭力输出工具100,不仅相对于传统的三层行星轮组的齿轮箱缩短了其尺寸,比起传统的双层行星轮组的齿轮箱的尺寸也有所缩减,从而可以有效减小整机尺寸,使得扭力输出工具100便携。在仅仅设置两层行星轮组作为传统结构的前提下,且通过以上传动组件200可以提供较高的传动比,并且保证了齿轮以及内齿圈的强度。第一行星轮组210可以提供大于等于10且小于等于18的传动比,且齿轮箱150沿着第一轴线101的轴向方向的尺寸l1可以被缩减到大于等于38mm且小于等于46mm,从而实现了扭力输出工具100的尺寸大幅度缩减的同时,提供较高的传动比,保证扭力输出工具100的性能和使用寿命。

42.参照图4和图6,第二行星轮221设有多个,且和第一输出部2123构成外啮合,即第一行星轮组210的第一输出部2123构成了第二行星轮221的太阳轮。传动组件200还包括第二级内齿圈250,在第二级内齿圈250的内周形成有内齿。第二级内齿圈250和第二行星轮221构成啮合连接。第二行星轮221和第二行星轮架222构成转动连接,第二行星轮架222形成与输出轴140连接的第二输出部2221,输出轴140包括与第二输出部2221配合的扁位,部分输出轴140被置入第二输出部2221之间,从而实现输出轴140和第二输出部2221的同步转动。

43.参照图2和图3,第二级内齿圈250包括第一状态和第二状态,在第二级内齿圈250位于第一状态时,第二级内齿圈250与第二行星轮221啮合,在第二级内齿圈250位于第二状态时,第二级内齿圈250与第二行星轮221啮合和第一行星轮架212同时啮合。传动组件还包括锁定件260,锁定件260用于在第二级内齿圈250位于第二状态时,使得第二级内齿圈250止转。

44.扭力输出工具100还包括切换开关160和连动件170,切换开关160被设置在壳体120上,供切换第二级内齿圈250的第一状态或第二状态。连动件170穿过齿轮箱150,并连接

切换开关160和锁定件260。连动件170可以是金属丝杆,也可以是第二级内齿圈250自身延伸出的连接结构。第二级内齿圈250可以通过切换开关160被沿着第一轴线101的轴向方向被推动,从而使得第二级内齿圈250在第一状态时,与第二行星轮221啮合,在第二级内齿圈250在第二状态时,与第二行星轮221和第一行星轮架212同时啮合。第二级内齿圈250包括多个凸块251,锁定件260包括与凸块251配合的锁定齿261。在第二级内齿圈250被推动到第一状态时,锁定齿261和凸块251在第一轴线101的周向方向上被交错地设置,此时锁定齿261通过和凸块251的抵接限制第二级内齿圈250的转动,即第二级内齿圈250在第二状态时不可相对齿轮箱150绕第一轴线101转动。

45.在第二级内齿圈250处于第一状态时,第二级内齿圈250仅仅和第二行星轮221啮合,第二级内齿圈250相对齿轮箱150不可转动。此时第二行星轮组220起到减速作用,此时传动组件200输出第一传动比。在第二级内齿圈250位于第二状态时,第二级内齿圈250同时和第二行星轮221以及第一行星轮架啮合,此时第二级内齿圈250脱开锁定件260,第二级内齿圈250和第一行星轮架212以及第二行星轮221同速转动输出,此时第二行星轮组220不起到减速作用,传动组件200输出第二传动比,因此第二传动比小于第一传动比。在传动组件200位于第一状态时,输出轴140低速旋转,且输出的力矩较大,在传动组件200位于第二状态时,输出轴140相对高速旋转,且输出的力矩相对较小。通过以上原理,切换开关160可以使得传动组件200分别输出第一传动比或第二传动比,达到可以切换输出轴140的转速的目的。

46.锁定件260可以是固定连接在齿轮箱150或壳体120上的环形体,在环形体上形成锁定齿261用于对第二级内齿圈250的限位。可选的,锁定件260还可以与齿轮箱150或壳体120一体成型,自壳体120或齿轮箱150延伸生成锁定件260用于对第二级内齿圈250的限位。

47.参照图7,在一种实施方式中,第一行星轮311和所述太阳轮330啮合,第二行星轮321包括外啮合部3111和内啮合部3114, 外啮合部3111与所述第一行星轮架312构成外啮合。所述外啮合部3111和所述内啮合部3114固定连接。第二级内齿圈350与所述内啮合部3114构成内啮合,所述第二级内齿圈350在第一轴线301的径向方向上与所述内啮合部3114至少部分重叠。第二级内齿圈350被齿轮箱350固定,其相对齿轮箱350不可转动。第二级内齿圈350和第二行星轮321构成啮合连接。第二行星轮321和第二行星轮架322构成转动连接,第二行星轮架322形成与输出轴340连接的第二输出部3221,输出轴340包括与第二输出部3221配合的扁位,部分输出轴340被置入第二输出部3221之间,从而实现输出轴340和第二输出部3221的同步转动。

48.第一级内齿圈340包括第一状态和第二状态,在第一级内齿圈340位于第一状态时,第一级内齿圈340与第二行星轮321啮合,在第一级内齿圈340位于第二状态时,第一级内齿圈340与第二行星轮321啮合和第一行星轮架312同时啮合。第二行星轮321还包括锁定件360,锁定件360用于在第一级内齿圈340位于第二状态时,使得第一级内齿圈340止转。

49.参照图8到图10,扭力输出工具100还包括扭力调节组件180,其包括扭力调节环50,扭力调节环50套设于齿轮箱150的前端,具体为套设在齿轮箱150的前方上,扭力调节环23能在齿轮箱150上前后移动,便于通过移动扭力调节环23来顶紧或松开齿轮箱150内的第二级内齿圈250,实现扭力调节。

50.齿轮箱150的前端设置有外螺纹182,及齿轮箱150的前壳23上设置有外螺纹182,

扭力调节环50的内壁设置有与外螺纹182适配的内螺纹,通过内螺纹和外螺纹182的配合,使扭力调节环50与齿轮箱150连接,在旋转扭力调节环50时,扭力调节环50能通过螺纹在齿轮箱150上前后移动,进而实现扭力输出工具100的扭力调节。

51.扭力调节组件180还包括弹性件支座60,弹性件支座60与扭力调节环50连接,可跟随扭力调节环50一起移动。弹性件支座60上设置有弹性件70,弹性件70与换挡销80连接,而换挡销80抵接在第二级内齿圈250上,以顶紧第二级内齿圈250或松开第二级内齿圈250。具体的,如图3所示,换挡销80穿设于齿轮箱150的壳体120上,换挡销20的后端与第二级内齿圈250的前端抵接,以顶紧第二级内齿圈250,换挡销20的前端与弹性件70抵接,而弹性件70是设置在弹性件支座60上的,弹性件支座60与扭力调节环50连接,当扭力调节环50在外力作用下沿着齿轮箱150前后移动时,带动弹性件支座60前后移动,进而顶紧或放松弹性件70,弹性件70进一步顶紧或放松换挡销80,那么就能实现切换换挡销80对第二级内齿圈250压紧力。

52.弹性件支座60至少部分套设于扭力调节环50上,即弹性件支座60在第一轴线101方向上,有一段搭在扭力调节环50上,这样可使得弹性件支座60至少部分和扭力调节环50在第一轴线101的径向方向上重叠,将弹性件支座60嵌套在扭力调节环50,可减小整机沿第一轴线101方向上的尺寸。此外,弹性件70设置于扭力调节环50在第一轴线101方向的轴向投影内,这样可以避免弹性件70在径向上占用较大空间,可以减小整机径向尺寸,使扭力输出工具100更便携,能适用于更多的作业场景。通过减小扭力调节组件180的尺寸,进一步的缩减扭力输出工具100的整机长度,可以保证扭力输出工具100性能的同时,大幅度缩减扭力输出工具100的整机尺寸。

53.扭力输出工具100还包括扭力调节组件180,其包括扭力调节环50,扭力调节环50套设于齿轮箱150的前端,具体为套设在齿轮箱150的前方上,扭力调节环23能在齿轮箱150上前后移动,便于通过移动扭力调节环23来顶紧或松开齿轮箱150内的第二级内齿圈250,实现扭力调节。

54.齿轮箱150的前端设置有外螺纹182,及齿轮箱150的前壳23上设置有外螺纹182,扭力调节环50的内壁设置有与外螺纹182适配的内螺纹,通过内螺纹和外螺纹182的配合,使扭力调节环50与齿轮箱150连接,在旋转扭力调节环50时,扭力调节环50能通过螺纹在齿轮箱150上前后移动,进而实现扭力输出工具100的扭力调节。

55.扭力调节组件180还包括弹性件支座60,弹性件支座60与扭力调节环50连接,可跟随扭力调节环50一起移动。弹性件支座60上设置有弹性件70,弹性件70与换挡销80连接,而换挡销80抵接在第二级内齿圈250上,以顶紧第二级内齿圈250或松开第二级内齿圈250。具体的,如图3所示,换挡销80穿设于齿轮箱150的壳体120上,换挡销20的后端与第二级内齿圈250的前端抵接,以顶紧第二级内齿圈250,换挡销20的前端与弹性件70抵接,而弹性件70是设置在弹性件支座60上的,弹性件支座60与扭力调节环50连接,当扭力调节环50在外力作用下沿着齿轮箱150前后移动时,带动弹性件支座60前后移动,进而顶紧或放松弹性件70,弹性件70进一步顶紧或放松换挡销80,那么就能实现切换换挡销80对第二级内齿圈250压紧力。

56.本发明中,如图3所示,弹性件支座60至少部分套设于扭力调节环50上,即弹性件支座60在第一轴线101方向上,有一段搭在扭力调节环50上,这样可使得弹性件支座60至少

部分和扭力调节环50在第一轴线101的径向方向上重叠,将弹性件支座60嵌套在扭力调节环50,可减小整机沿第一轴线101方向上的尺寸。此外,弹性件70设置于扭力调节环50在第一轴线101方向的轴向投影内,这样可以避免弹性件70在径向上占用较大空间,可以减小整机径向尺寸,使扭力输出工具100更便携,能适用于更多的作业场景。通过减小扭力调节组件180的尺寸,进一步的缩减扭力输出工具100的整机长度,可以保证扭力输出工具100性能的同时,大幅度缩减扭力输出工具100的整机尺寸。

57.参照图11,在本发明的另一种实施方式中,第二级内齿圈250a和第二行星轮221a啮合,第二级内齿圈250a包括多个凸块251a,锁定件260a包括与凸块251a配合的锁定齿261a。连动件170a连接锁定件260a和切换开关160a,锁定件260a可以至少移动到第一位置和第二位置。在在锁定件260a位于第一位置时,锁定齿261a和第二内齿圈在第一轴线的周向方向上被交错地设置;在锁定件260a位于第二位置时,锁定齿261a和凸块251a在第一轴线的周向方向上脱开。在锁定件260a位于第一位置时,锁定齿261a通过和凸块251a的抵接限制第二级内齿圈250a的转动,即第二级内齿圈250a在此时相对齿轮箱绕第一轴线不可转动,此时第二级行星轮组起到减速作用,传动组件200a总体输出第一传动比。在锁定件260a被移动到第二位置时,锁定齿261a和凸块251a不再抵接,从而第二级内齿圈250a可以相对齿轮箱转动,从而第二级内齿圈250a和第二行星轮221a同步转动,第二级行星轮组不具有减速作用,此时传动组件200a总体输出第二传动比,第一传动比大于第二传动比。

58.参照图12和图13为本发明的第二实施方式的扭力输出工具100b。在本发明的第二实施方式中,扭力输出工具100b的传动组件200b也是双层行星轮组。参照图13和图14,传动组件200b包括第一行星轮组210b和第二行星轮组220b,第一行星轮组210b包括第一行星轮211b和第一行星轮架212b,第二行星轮组220b包括第二行星轮221b和第二行星轮架222b。传动组件200b包括太阳轮230b,太阳轮230b和马达110b连接被马达110b驱动转动。第一行星轮211b被设置于太阳轮230b啮合。

59.参照图13到图15,传动组件200b还包括第一级内齿圈240b,被固定在所述壳体120b组件内,所述第一级内齿圈240b与所述第一行星轮211b啮合。第一行星轮211b被设有多个,且多个第一行星轮211b被设置都与太阳轮230b啮合,马达110b通过太阳轮230b带动第一行星轮211b转动。太阳轮230b和第一行星轮211b形成传递动力的啮合齿,太阳轮230b的齿顶圆直径被设置小于第一行星轮211b的齿顶圆直径,使得第一行星轮211b的啮合齿的齿数大于太阳轮230b的啮合齿的齿数。

60.第一行星轮架212b包括传动盘2121b、支撑架2122b以及第一输出部2123b,支撑架2122b和第一输出部2123b分别形成于传动盘2121b两侧,支撑架2122b插入第一行星轮211b,且与第一行星轮211b构成转动连接,从而第一行星轮211b可以带动第一行星轮架运行时绕第一轴线101b转动。传动盘2121b和第一输出部2123b周侧上都形成有啮合齿,第一输出部2123b用于和第二行星轮组220b啮合,从而实现第一行星轮组210b和第二行星轮组220b的传动连接。

61.第二行星轮221b设有多个,且和第一输出部2123b构成外啮合,即第一行星轮组210b的第一输出部2123b构成了第二行星轮221b的太阳轮。传动组件200b还包括第二级内齿圈250b,在第二级内齿圈250b的内周形成有内齿。第二级内齿圈250b和第二行星轮221b构成啮合连接。第二行星轮221b和第二行星轮架222b构成转动连接,第二行星轮架222b形

成与输出轴140b连接的第二输出部2221b,输出轴140b包括与第二输出部2221b配合的扁位,部分输出轴140b被置入第二输出部2221b之间,从而实现输出轴140b和第二输出部2221b的同步转动。

62.第二级内齿圈250b和第二行星轮221b啮合,第二级内齿圈250b包括多个凸块251b,锁定件260b包括与凸块251b配合的锁定齿261b。连动件170b连接锁定件260b和切换开关160b,锁定件260b可以至少移动到第一位置和第二位置。在在锁定件260b位于第一位置时,锁定齿261b和第二内齿圈在第一轴线101b的周向方向上被交错地设置;在锁定件260b位于第二位置时,锁定齿261b和凸块251b在第一轴线101b的周向方向上脱开。在锁定件260b位于第一位置时,锁定齿261b通过和凸块251b的抵接限制第二级内齿圈250b的转动,即第二级内齿圈250b在此时相对齿轮箱150b绕第一轴线101b不可转动,此时第二级行星轮组起到减速作用,传动组件200b总体输出第一传动比。在锁定件260b被移动到第二位置时,锁定齿261b和凸块251b不再抵接,从而第二级内齿圈250b可以相对齿轮箱150b转动,从而第二级内齿圈250b和第二行星轮221b同步转动,第二级行星轮组不具有减速作用,此时传动组件200b总体输出第二传动比,第一传动比大于第二传动比。

63.锁定件260b可以包括环体,环体上设有锁定齿261b。锁定件260b形成与齿轮箱150b配合的配合部,从而壳体120b通过与锁定件260b的配合部的配合,限定锁定件260b相对壳体120b的不可转动,锁定件260b齿轮箱150b固定并可相对齿轮箱150b移动到第一位置和第二位置。

64.可选的,锁定件260b由壳体120b固定,锁定件260b直接形成与壳体120b配合的配合部,从而壳体120b通过与锁定件260b的配合部的配合,限定锁定件260b相对壳体120b的不可转动,且锁定件260b相对壳体120b可沿着第一轴线101b的轴向方向移动到第一位置或者第二位置。壳体120b上设有通孔,供部分锁定件260b穿过壳体120b,使得用户可以拨动以切换锁定件260b所在的第一位置或第二位置。

65.第二实施方式中,提出的传动组件200b通过双层行星轮组完成对动力的传递,从而可以有效减少齿轮箱150b的尺寸,且通过切换锁定件260b的位置切换传动系数,稳定可靠,可以延长传动组件200b的使用寿命。但是仅靠本实施例中提出的双层行星轮组不能给出较高的传动比,从而不能保证输出轴140b可以输出足够的扭矩。为了弥补双层行星轮减速能力的不足,本实施方式提出用特定的马达110b配合传动组件200b,从而保证对马达110b的降速传动,使得输出轴140b输出的扭矩可以满足扭力输出工具100b的作业需求,马达110b包括定子组件112和转子组件113,其中定子组件112包括定子支架1121和定子绕组1122,转子组件113包括转子套筒1131和永磁体1132,转子套筒1131上形成用于固定永磁体1132的卡槽,永磁体1132嵌入卡槽以被安装到转子套筒1131上,定子绕组1122被设置缠绕到定子支架1121上,转子组件113被设置套接在定子组件112外,并相对定子组件112可以转动。在马达110b通电后,转子组件113相对定子组件112转动,且转子组件113包括马达轴111b,马达轴111b和转子套筒1131连接,从而马达110b在运行时马达轴111b绕第一轴线101b转动以驱动输出轴140b。

66.本实施中,永磁体1132被设有多个,且使得永磁体1132形成的极对数被设置不小于4对,从而相对调节马达110b的输出转速,马达的输出转速被设置为大于等于6400r/min且小于等于30000r/min,使得马达110b的输出转速配合本实施例提出的传动组件200b的传

动能力,使得扭力输出工具100b综合具有合理的输出转速和转矩,并且可以降低头壳121b的尺寸,和传动组件200b的强度,从而使得整机便于操作,延长其寿命。可选的,第一实施方式中的传动组件200b可以与本实施方式中的马达配合,从而降低对传动组件200b的传动比需求,从而缩减传动组件200b的尺寸。

67.可选的,电动工具还包括扭力调节件181和控制器190,所述控制器190连接所述电源装置和所述马达110b,所述控制器190接收所述扭力调节件181发送的电气信号,控制所述马达110b的输出力矩,从而在头壳121b前端不需要设置机械式的扭力调节组件,也可以减少扭力输出工具200b的整机尺寸。通过本发明提出的以上种种实施方式,本发明提出的扭力输出工具通过双层行星轮组传动,降低了头壳在第一轴线的轴向方向上的长度,并且使得扭力输出工具可以输出较低的转速,从而在保证的扭力输出工具性能的前提下,缩减扭力输出工具整机尺寸。如图12所示,通过本发明以上实施方式,扭力输出工具的头壳(不包括扭力调节组件)在第一轴线的轴向方向上的尺寸l2可以实现大于等于80mm且小于等于120mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1