一种防爆机器人的制作方法

1.本发明涉及一种防爆机器人,属于智能机器人领域。

背景技术:

2.防爆机器人是利用无线遥控技术进行控制的工业机器人,其主要目的是用于替代人类进行一些石油化工、易燃易爆、辐射危化等领域的高危、高强度以及一些狭小空间内的设备进行安全检测,具有全天候不间歇作业、漏洞排查、高危预警等特点,是一种安全型的智能巡检设备。

3.此类设备在使用时,一般都是通过特制的外壳对内部核心部件进行有效保护,起到防爆防腐蚀的作用,但是在实际使用过程中,现有设备都是将用于核心控制的集成主板和设备供电的蓄电池同时安装在防爆壳体的内部,在设备出现故障的时候,由于其内部空间狭小,同时大多数都是采用多组螺栓进行固定,使得设备整体非常不便于进行现场检修,同时当遇到外部爆炸或者是碰撞时,内部蓄电池如果发生自燃自爆的情况,很容易从内部对集成主板造成损坏,因此需要提供一种防爆机器人以解决上述问题。

技术实现要素:

4.(一)要解决的技术问题

5.为了解决现有技术的上述问题,本发明提供一种防爆机器人,该装置安装简单,便于进行现场及时检修,同时对内部集成主板进行有效保护。

6.(二)技术方案

7.为了达到上述目的,本发明采用的主要技术方案涉及一种防爆机器人,包括:

8.防爆壳体、强化钢板和强化后盖,所述强化钢板活动卡接在防爆壳体的顶端,所述强化钢板一端下表面固定连接于连接板的顶端,所述连接板的底端活动铰接在防爆壳体的内部;所述强化后盖固定安装在防爆壳体的后侧且位于连接板的外表面;所述强化钢板的顶部固定安装有检测摄像头、补光灯、瓦斯浓度检测仪和信号天线;所述防爆壳体的前侧固定安装有距离传感器,所述防爆壳体的内部固定安装有伺服电机、蓄电池和集成电路板,所述防爆壳体的外侧转动连接有行走轮,所述行走轮与伺服电机传动连接,所述集成电路板的外表面通过螺栓固定安装有防护罩壳;

9.所述防爆壳体顶部还设置有u形连接架,所述u形连接架滑动连接在防爆壳体的顶部外侧,所述u形连接架的顶部固定连接有l形卡条,所述l形卡条与防爆壳体顶部的通孔活动卡接,所述u形连接架的中部螺纹连接有调节螺杆,所述调节螺杆转动连接在防爆壳体的前侧壁中,所述调节螺杆位于所述防爆壳体内部的一端固定套接有驱动齿轮;所述防爆壳体的所述前侧壁的内侧上滑动连接有u形架,所述u形架的顶端与强化钢板活动卡接,所述u形架的中部上表面固定连接有传动齿条,所述传动齿条与驱动齿轮相啮合。

10.优选的,所述检测摄像头、补光灯、瓦斯浓度检测仪、信号天线、距离传感器和伺服电机均通过导线与集成电路板电性相连接,所述集成电路板与蓄电池通过导线电性相连

接。

11.优选的,所述强化钢板的顶部固定连接有拉环,所述防爆壳体的两侧且位于行走轮的上方固定安装有挡泥板。

12.优选的,所述防爆壳体的末端下表面固定焊接有卡环,所述防爆壳体的末端内部固定连接有挡水条,所述强化后盖的底端固定连接有卡杆,所述卡杆活动卡接在卡环的内部,所述强化后盖的顶端通过螺栓与强化钢板固定安装。

13.优选的,所述连接板的外表面一侧开设有收纳槽,所述收纳槽的内部活动铰接有转动支撑架,所述连接板的外表面另一侧与挡水条相抵。

14.优选的,所述强化钢板的两侧均开设有l形卡槽,所述l形卡条活动卡接在l形卡槽的内部,所述强化钢板的前端下表面开设有固定槽,所述u形架的顶端活动插接在固定槽的内部。

15.优选的,所述防爆壳体的上表面且正对l形卡槽开设有活动槽,所述l形卡条穿过活动槽活动卡接在l形卡槽的内部,所述防爆壳体的两侧均开设有限位滑槽,所述u形连接架的内侧壁上固定连接有限位滑块,所述限位滑块滑动连接在限位滑槽的内部。

16.优选的,所述防爆壳体的两侧内部且位于限位滑槽的末端设有卡柱,所述u形连接架的末端外表面开设有卡孔,所述卡柱活动插接在卡孔的内部。

17.优选的,所述防爆壳体的侧面内部且位于卡柱的下方转动连接有锁紧螺杆,所述卡柱的末端固定连接有连接条,所述连接条的底端螺纹连接在锁紧螺杆的外表面,所述卡柱和连接条均滑动连接在防爆壳体的内部

18.(三)有益效果

19.本发明的有益效果是:

20.1、该防爆机器人,通过顺时针转动调节螺杆,使得调节螺杆在防爆壳体的内部转动,同时带动驱动齿轮进行转动,驱动齿轮转动带动传动齿条向下移动,使得u形架下移,此时u形架的顶端从固定槽的内部移出,同时在这个过程中,u形连接架在调节螺杆的外表面向外移动,u形连接架带动l形卡条在l形卡槽内部向前侧移动,方便在检修时进行快速拆卸。

21.2、该防爆机器人,在检修时,通过将强化后盖取下,然后通过顺时针转动调节螺杆,解除防爆箱体与强化钢板的卡接,然后通过手持拉环将强化钢板的前端向上提起,使得连接板的底端在防爆壳体的内部进行转动,最终使得强化钢板与防爆壳体呈相互垂直状态,然后将转动支撑架从收纳槽内部转动出来,通过转动支撑架支撑在地面上,此时方便对强化钢板外表面的工作原件和内侧壁上的集成电路板进行检修。

22.3、该防爆机器人,通过将集成电路板安装在强化钢板的下表面,同时将蓄电池安装在防爆壳体的内部,然后通过在集成电路板的外表面安装有防护罩壳,在使用时,当蓄电池出现爆炸或者是泄露时,能够有效保护集成电路板不受损坏,减少设备受损时的整体损坏程度。

附图说明

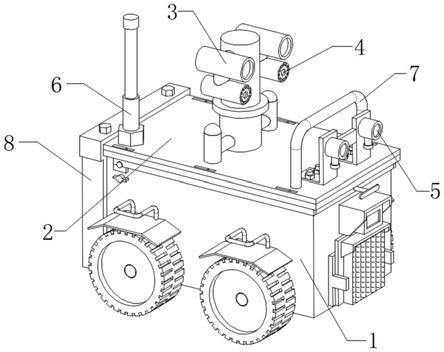

23.图1为本发明整体上表面结构示意图;

24.图2为本发明整体下表面结构示意图;

25.图3为本发明整体展开状态上表面结构示意图;

26.图4为本发明整体展开状态上表面结构示意图;

27.图5为本发明强化钢板下表面结构示意图;

28.图6为本发明防爆壳体外表面结构示意图;

29.图7为本发明防爆壳体内部部分结构爆炸图;

30.图8为本发明图7的a部分结构放大图。

31.【附图标记说明】

32.1:防爆壳体;

33.2:强化钢板;

34.3:检测摄像头;

35.4:补光灯;

36.5:瓦斯浓度检测仪;

37.6:信号天线;

38.7:拉环;

39.8:强化后盖;

40.9:行走轮;

41.10:挡泥板;

42.11:距离传感器;

43.12:伺服电机;

44.13:集成电路板;

45.14:防护罩壳;

46.15:挡水条;

47.16:蓄电池;

48.17:连接板;

49.18:收纳槽;

50.19:转动支撑架;

51.20:卡杆;

52.21:卡环;

53.22:l形卡槽;

54.23:固定槽;

55.24:u形连接架;

56.25:l形卡条;

57.26:调节螺杆;

58.27:u形架;

59.28:卡柱;

60.29:连接条;

61.30:锁紧螺杆;

62.31:卡孔;

63.32:限位滑槽;

64.33:限位滑块;

65.34:传动齿条;

66.35:驱动齿轮。

具体实施方式

67.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

68.一种防爆机器人,如图1-8所示,包括防爆壳体1、强化钢板2和强化后盖8,强化钢板2活动卡接在防爆壳体1的顶端,强化钢板2一端下表面固定连接于连接板17的顶端,连接板17的底端活动铰接在防爆壳体1的内部,强化后盖8固定安装在防爆壳体1的后侧且位于连接板17的外表面,强化钢板2的顶部固定安装有检测摄像头3、补光灯4、瓦斯浓度检测仪5和信号天线6,防爆壳体1的前侧固定安装有距离传感器11,防爆壳体1的内部固定安装有伺服电机12和蓄电池16,防爆壳体1的外侧转动连接有行走轮9,行走轮9与伺服电机12传动连接,强化钢板2的内底部固定安装有集成电路板13,集成电路板13的外表面通过螺栓固定安装有防护罩壳14;

69.同时该装置还包括设置在防爆壳体1顶部的u形连接架24,u形连接架24滑动连接在防爆壳体1的上端外表面,u形连接架24的顶部固定连接有l形卡条25,l形卡条25与防爆壳体1顶部的通孔活动卡接,u形连接架24的中部螺纹连接有调节螺杆26,调节螺杆26转动连接在防爆壳体1的内侧壁中,调节螺杆26位于防爆壳体1内部的一端固定套接有驱动齿轮35,防爆壳体1前侧壁的内侧上滑动连接有u形架27,u形架27的顶端与强化钢板2活动卡接,u形架27的中部上表面固定连接有传动齿条34,传动齿条34与驱动齿轮35相啮合。

70.参照附图1-2,检测摄像头3、补光灯4、瓦斯浓度检测仪5、信号天线6、距离传感器11和伺服电机12均通过导线与集成电路板13电性相连接,集成电路板13与蓄电池16通过导线电性相连接,该装置在使用时,通过信号天线6进行信号传输,使得操作人员对该装置进行远程控制,同时通过瓦斯浓度检测仪5进行瓦斯浓度检测,通过检测摄像头3进行现场环境检测,并且在光线较暗时可以通过远程控制开启补光灯4进行照明,以此完成对目标区域内的设备安全检测,距离传感器11有助于该装置移动,防止发生碰撞。

71.参照附图1-2,强化钢板2的顶部固定连接有拉环7,防爆壳体1的两侧且位于行走轮9的上方固定安装有挡泥板10,在检修时,通过拉动拉环7将强化钢板2向上提起,使得连接板17的底端在防爆壳体1的内部进行转动打开。

72.参照附图4,防爆壳体1的末端下表面固定焊接有卡环21,防爆壳体1的末端内部固定连接有挡水条15,强化后盖8的底端固定连接有卡杆20,卡杆20活动卡接在卡环21的内部,强化后盖8的顶端通过螺栓与强化钢板2固定安装,在拆卸时通过将强化后盖8顶部的螺栓拧下,然后将强化后盖8取下,使得卡杆20从卡环21内部移出。

73.参照附图4,连接板17的外表面一侧开设有收纳槽18,收纳槽18的内部活动铰接有转动支撑架19,连接板17的外表面另一侧与挡水条15相抵,在检修时,通过将转动支撑架19从收纳槽18内部转动出来,通过转动支撑架19支撑在地面上,方便对该装置进行检修。

74.参照附图6-7,强化钢板2的两侧均开设有l形卡槽22,l形卡条25活动卡接在l形卡槽22的内部,强化钢板2的前端下表面开设有固定槽23,u形架27的顶端活动插接在固定槽

23的内部,防爆壳体1的上表面且正对l形卡槽22开设有活动槽,l形卡条25穿过活动槽,活动卡接在l形卡槽22的内部,防爆壳体1顶部的两侧均开设有限位滑槽32,u形连接架24的内侧壁上固定连接有限位滑块33,限位滑块33滑动连接在限位滑槽32的内部,通过顺时针转动调节螺杆26,使得u形连接架24在调节螺杆26的外表面向外移动,此时u形连接架24带动l形卡条25在l形卡槽22内部向前侧移动,在这个过程中,限位滑块33沿着限位滑槽32进行滑动,此时解除l形卡条25与强化钢板2的卡接。

75.参照附图6-7,防爆壳体1的两侧内部且位于限位滑槽32的末端设有卡柱28,u形连接架24的末端外表面开设有卡孔31,卡柱28活动插接在卡孔31的内部,防爆壳体1的侧面内部且位于卡柱28的下方转动连接有锁紧螺杆30,卡柱28的末端固定连接有连接条29,连接条29的底端螺纹连接在锁紧螺杆30的外表面,卡柱28和连接条29均滑动连接在防爆壳体1的内部,通过逆时针转动锁紧螺杆30,使得连接条29在锁紧螺杆30的外表面向中部移动,带动卡柱28收缩至防爆壳体1的内侧壁中,此时卡柱28从卡孔31内部移出。

76.工作原理;

77.该装置在使用时,通过信号天线6进行信号传输,此时操作人员对该装置进行远程控制,使得该装置进行移动,同时在移动的过程中,通过瓦斯浓度检测仪5进行瓦斯浓度检测,同时通过检测摄像头3进行现场环境检测,并且在光线较暗时可以通过远程控制开启补光灯4进行照明,以此完成对目标区域内的设备安全检测;

78.同时该装置在使用过程中,当出现设备故障时,通过将强化后盖8顶部的螺栓拧下,然后将强化后盖8取下,使得卡杆20从卡环21内部移出,然后通过逆时针转动锁紧螺杆30,使得连接条29在锁紧螺杆30的外表面向中部移动,带动卡柱28收缩至防爆壳体1的内侧壁中,此时卡柱28从卡孔31内部移出;

79.然后通过顺时针转动调节螺杆26,使得调节螺杆26在防爆壳体1的内部转动同时带动驱动齿轮35进行转动,此时驱动齿轮35带动传动齿条34向下移动,使得u形架27向下移动,使得u形架27的顶端从固定槽23的内部移出,同时在这个过程中,u形连接架24在调节螺杆26的外表面向外移动,此时u形连接架24带动l形卡条25在l形卡槽22内部向前侧移动,在这个过程中,限位滑块33沿着限位滑槽32进行滑动,此时解除l形卡条25与强化钢板2的卡接;

80.然后通过手持拉环7将强化钢板2的前端向上提起,使得连接板17的底端在防爆壳体1的内部进行转动,此时强化钢板2从l形卡条25的外表面移开,最终使得强化钢板2与防爆壳体1呈相互垂直状态,此时连接板17与防爆壳体1的内底部呈平行状态,然后将转动支撑架19从收纳槽18内部转动出来,通过转动支撑架19支撑在地面上,然后将防护罩壳14从集成电路板13的外表面拆卸下来,此时该装置整体呈现图3和图4的状态,此时方便对强化钢板2外表面的工作原件和内侧壁上的集成电路板13进行检修。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1