一种具有调节功能的模切圆刀机的制作方法

1.本实用新型涉及模切圆刀机技术领域,特别涉及一种具有调节功能的模切圆刀机。

背景技术:

2.随着电子、印刷包装行业的飞速发展,作为其配套的工业—模切板(刀模)加工业得到了很大的发展,目前市面上的模切板主要是在一定厚度的板材上以模切刀片的尺寸开装刀缝,再将刀片插入装刀缝中,来达到模切的目的;

3.但现有的模切圆刀机在使用时,调节切割尺寸受到转轴的限制而不便于调节,通常需要进行更换转轴及不同宽度尺寸的切刀,而模切圆刀机结构复杂更换不便,影响生产的进度,影响生产效率,为此,提出一种具有调节功能的模切圆刀机。

技术实现要素:

4.有鉴于此,本实用新型实施例希望提供一种具有调节功能的模切圆刀机,以解决或缓解现有技术中存在的技术问题,至少提供一种有益的选择。

5.本实用新型实施例的技术方案是这样实现的:一种具有调节功能的模切圆刀机,包括水平运行组件、圆辊组件、导正辊组件和送料支撑组件,所述水平运行组件的上表面安装有圆辊组件,所述水平运行组件的两侧对称安装有两个导正辊组件,所述水平运行组件的一侧安装有送料支撑组件;

6.所述水平运行组件包括壳体、第一连接板、第一板体、第二板体、第三板体、第一凹槽、第一块体、轮子和滑槽;

7.所述壳体的内部底壁焊接有第一连接板,所述壳体的内侧壁焊接有第一板体,所述壳体的前表面中部焊接有第二板体,所述壳体的前表面与后表面对称焊接有两个第三板体,两个所述第三板体相斥一侧对称开设有两个第一凹槽,所述第一凹槽的内侧壁焊接有第一块体,所述第一块体的下表面焊接有轮子,所述轮子的外侧壁开设有与所述第一板体外侧壁相适配的滑槽。

8.在一些实施例中,所述圆辊组件包括第二凹槽、第一杆体、圆板、第一管体、l型板、电机、第二块体、第二杆体、切刀、双向气缸、第二连接板和第一螺栓;

9.两个所述第三板体相邻一侧对称开设有两个第二凹槽,两个所述第三板体相邻一侧贯穿有第一杆体,两个所述第三板体相邻一侧对称焊接有两个圆板,两个所述圆板相邻一侧贴合有第一管体,所述第一杆体的外侧壁贯穿于两个所述圆板与所述第一管体的内部,通过设置第一杆体贯穿圆板和第一管体实现对两者的支撑作用。

10.在一些实施例中,一个所述第三板体的后表面焊接有l型板,所述l型板的内部底壁焊接有电机,所述电机的输出轴焊接有第二杆体,所述第二杆体的外侧壁贯穿有第二块体,所述第二块体的外侧壁滑动连接于第二凹槽的内侧壁,通过电机输出轴带动连接的第二杆体进行转动。

11.在一些实施例中,所述第二杆体的外侧壁对称滑动连接有两个切刀,两个所述切刀相邻一侧对称安装有两个双向气缸,两个所述第三板体的上表面对称焊接有两个第二连接板,所述第二连接板的上表面中部贯穿有第一螺栓,通过第二杆体的转动,带动连接在第二杆体上的切刀进行转动。

12.在一些实施例中,所述导正辊组件包括第四板体、防护板、第六板体、第三块体、连接杆、第六管体、第三杆体、第二螺栓、第三管体、第三凹槽、第四杆体、轴承、h型杆、第四管体、限位块、第四块体、u型环和螺纹杆;

13.所述壳体的两侧对称焊接有两个第四板体,一个所述第四板体的下表面焊接有防护板,所述第四板体的上表面对称焊接有两个第六板体,所述第六板体的一侧焊接有第三块体,两个所述第三块体相邻一侧对称焊接有两个连接杆,两个所述连接杆相邻一侧通过销轴铰接有第六管体,通过连接杆支撑第六管体。

14.在一些实施例中,两个所述第六板体相邻一侧对称贯穿有两个第三杆体,两个所述第三杆体的一侧均螺纹连接有第二螺栓,所述第三杆体的外侧壁贯穿有第三管体,通过第二螺栓连接第三杆体,实现第三杆体的拆装效果。

15.在一些实施例中,两个所述第六板体相邻一侧对称开设有两个第三凹槽,所述第三凹槽的内侧壁焊接有第四块体,两个所述第四块体相邻一侧贯穿有第四杆体,所述第四杆体的外侧壁焊接有轴承,所述轴承的外圈贯穿有h型杆,所述h型杆的外侧壁对称滑动连接有两个第四管体,所述第四管体的内部底壁与内部顶壁对称焊接有两个限位块,两个所述第六板体的上表面对称焊接有两个u型环,所述u型环的上表面中部贯穿有螺纹杆,通过h型杆连接两个第四管体从而实现延展的作用。

16.在一些实施例中,所述送料支撑组件包括第五板体、送料辊、第五管体、放置板、垫板、平板横切模具和支撑腿;

17.所述壳体的一侧焊接有第五板体,所述第五板体的前表面安装有送料辊,所述第五板体的前表面且位于所述送料辊的后方焊接有放置板,所述第五板体的前表面且位于所述放置板的下方设有三个第五管体,所述壳体的上表面中部焊接有垫板,所述垫板的上表面中部安装有平板横切模具,所述壳体的下表面四周相互对称安装有四个支撑腿,通过平板横切模具增加与膜材料之间的摩擦,从而避免切割时产生的偏移。

18.本实用新型实施例由于采用以上技术方案,其具有以下优点:

19.本装置借助连接在第三板体上的轮子所开设的滑槽滑动在第一板体上,从而确定切割长度,利用电机输出轴带动第二杆体转动,连接在第二杆体上的切刀进行联动,且连接两个切刀的双向气缸同时带动切刀进行水平运动,从而确定切割宽度,免除了拆卸更换,保证了生产进度与效率,同时为配合不同宽度的切割,h型杆可以借助连接的第四管体进行延展。

20.上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本实用新型进一步的方面、实施方式和特征将会是容易明白的。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有

技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

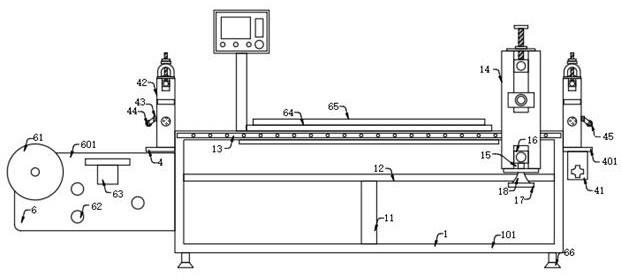

22.图1为本实用新型的结构图;

23.图2为本实用新型的圆辊组件结构图;

24.图3为本实用新型的导正辊组件结构图。

25.附图标记:1、水平运行组件;101、壳体;11、第一连接板;12、第一板体;13、第二板体;14、第三板体;15、第一凹槽;16、第一块体;17、轮子;18、滑槽;2、圆辊组件;201、第二凹槽;21、第一杆体;22、圆板;23、第一管体;24、l型板;25、电机;26、第二块体;27、第二杆体;28、切刀;29、双向气缸;30、第二连接板;31、第一螺栓;4、导正辊组件;401、第四板体;41、防护板;42、第六板体;43、第三块体;44、连接杆;45、第六管体;46、第三杆体;47、第二螺栓;48、第三管体;49、第三凹槽;50、第四杆体;51、轴承;52、h型杆;53、第四管体;54、限位块;55、第四块体;56、u型环;57、螺纹杆;6、送料支撑组件;601、第五板体;61、送料辊;62、第五管体;63、放置板;64、垫板;65、平板横切模具;66、支撑腿。

具体实施方式

26.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本实用新型的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

27.下面结合附图对本实用新型的实施例进行详细说明。

28.如图1

‑

3所示,本实用新型实施例提供了一种具有调节功能的模切圆刀机,包括水平运行组件1、圆辊组件2、导正辊组件4和送料支撑组件6,水平运行组件1的上表面安装有圆辊组件2,水平运行组件1的两侧对称安装有两个导正辊组件4,水平运行组件1的一侧安装有送料支撑组件6;

29.水平运行组件1包括壳体101、第一连接板11、第一板体12、第二板体13、第三板体14、第一凹槽15、第一块体16、轮子17和滑槽18;

30.壳体101的内部底壁焊接有第一连接板11,壳体101的内侧壁焊接有第一板体12,壳体101的前表面中部焊接有第二板体13,壳体101的前表面与后表面对称焊接有两个第三板体14,两个第三板体14相斥一侧对称开设有两个第一凹槽15,第一凹槽15的内侧壁焊接有第一块体16,第一块体16的下表面焊接有轮子17,轮子17的外侧壁开设有与第一板体12外侧壁相适配的滑槽18。

31.在一个实施例中,圆辊组件2包括第二凹槽201、第一杆体21、圆板22、第一管体23、l型板24、电机25、第二块体26、第二杆体27、切刀28、双向气缸29、第二连接板30和第一螺栓31;

32.两个第三板体14相邻一侧对称开设有两个第二凹槽201,两个第三板体14相邻一侧贯穿有第一杆体21,两个第三板体14相邻一侧对称焊接有两个圆板22,两个圆板22相邻一侧贴合有第一管体23,第一杆体21的外侧壁贯穿于两个圆板22与第一管体23的内部,通过安装的第一杆体21对圆板22与第一管体23一方面起到支撑的作用,另一方面便于两者进行转动。

33.在一个实施例中,一个第三板体14的后表面焊接有l型板24,l型板24的内部底壁焊接有电机25,电机25的输出轴焊接有第二杆体27,第二杆体27的外侧壁贯穿有第二块体26,第二块体26的外侧壁滑动连接于第二凹槽201的内侧壁,通过安装的l型板24承放电机25,电机25通过其输出轴带动第二杆体27进行抓动。

34.在一个实施例中,第二杆体27的外侧壁对称滑动连接有两个切刀28,两个切刀28相邻一侧对称安装有两个双向气缸29,两个第三板体14的上表面对称焊接有两个第二连接板30,第二连接板30的上表面中部贯穿有第一螺栓31,通过第二杆体27转动带动连接的切刀28进行转动,设置的双向气缸29可以带两个切刀28同时进行水平运动。

35.在一个实施例中,导正辊组件4包括第四板体401、防护板41、第六板体42、第三块体43、连接杆44、第六管体45、第三杆体46、第二螺栓47、第三管体48、第三凹槽49、第四杆体50、轴承51、h型杆52、第四管体53、限位块54、第四块体55、u型环56和螺纹杆57;

36.壳体101的两侧对称焊接有两个第四板体401,一个第四板体401的下表面焊接有防护板41,第四板体401的上表面对称焊接有两个第六板体42,第六板体42的一侧焊接有第三块体43,两个第三块体43相邻一侧对称焊接有两个连接杆44,两个连接杆44相邻一侧通过销轴铰接有第六管体45,通过连接杆44连接的第六管体45可以进行转动,带动切割后膜材料。

37.在一个实施例中,两个第六板体42相邻一侧对称贯穿有两个第三杆体46,两个第三杆体46的一侧均螺纹连接有第二螺栓47,第三杆体46的外侧壁贯穿有第三管体48,通过第二螺栓47所连接的第三杆体46,实现第三杆体46可快速拆装的效果。

38.在一个实施例中,两个第六板体42相邻一侧对称开设有两个第三凹槽49,第三凹槽49的内侧壁焊接有第四块体55,两个第四块体55相邻一侧贯穿有第四杆体50,第四杆体50的外侧壁焊接有轴承51,轴承51的外圈贯穿有h型杆52,h型杆52的外侧壁对称滑动连接有两个第四管体53,第四管体53的内部底壁与内部顶壁对称焊接有两个限位块54,两个第六板体42的上表面对称焊接有两个u型环56,u型环56的上表面中部贯穿有螺纹杆57,通过设置h型杆52借由轴承51可以转动在第四杆体50上,并通过连接在h型杆52上的第四管体53,实现延展增加在第四杆体50上的转动面积。

39.在一个实施例中,送料支撑组件6包括第五板体601、送料辊61、第五管体62、放置板63、垫板64、平板横切模具65和支撑腿66;

40.壳体101的一侧焊接有第五板体601,第五板体601的前表面安装有送料辊61,第五板体601的前表面且位于送料辊61的后方焊接有放置板63,第五板体601的前表面且位于放置板63的下方设有三个第五管体62,壳体101的上表面中部焊接有垫板64,垫板64的上表面中部安装有平板横切模具65,壳体101的下表面四周相互对称安装有四个支撑腿66,通过送料辊61将膜材料经第五管体62放置到导正辊组件4上,利用设置的平板横切模具65增加与膜材料之间的摩擦,从而避免切割时的偏移。

41.在一个实施例中,壳体101的一侧安装有用于电机25和双向气缸29启动与关闭的开关组,开关组与外界市电连接,用以为电机25和双向气缸29供电。

42.本实施例中:电机25的型号为tc

‑

100l1

‑

4b5

‑

tcl030。

43.本实施例中:双向气缸29的型号为qgk160

‑

180

°

。

44.本实用新型在工作时,送料辊61将膜材料经过三个第五管体62转动传递到导正辊

组件4上,借由第四板体401支撑第六板体42,传递的膜材料通过两个第三管体48之间的缝隙逐步输送到平板横切模具65上,利用轮子17上开设的滑槽18,带动经第一块体16连接的圆辊组件2沿着第一板体12做水平运动,从而确立切割生产的膜材料长度,长度确定后,打开开关组启动电机25和双向气缸29,双向气缸29的活塞杆带动连接的切刀28同时进行水平移动,实现确定切割的宽度,电机25的输出轴带动第二杆体27进行转动,连接在第二杆体27上的切刀28进行联动,膜材料经过第二杆体27与第一管体23之间的缝隙时借由切刀28进行切割,切割后的膜材料在经由另一个导正辊组件4输出,而另一个导正辊组件4安装了适配不同宽度膜材料的输出构件,通过两个第四管体53滑动在h型杆52上,从而实现延展效果来配合不同宽度膜材料。

45.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到其各种变化或替换,这些都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1