一种可移动式钢材存放装置及其工作方法与流程

1.本发明涉及钢材运输装置技术领域,具体涉及一种可移动式钢材存放装置及其工作方法。

背景技术:

2.在建筑施工过程中需要用到大量钢材,在通过运输车移动钢材存放的过程中存在:1、存放的位置地面不平整,导致运输车辆停放不稳,上方的钢材易滑落,具有安全风险;2、操作人员安全意识不足,导致运输车辆在载重量过大时单人操作中受伤;3、在装载和卸下钢材的过程中需要多次弯腰,导致操作人员腰部负荷过重造成损伤。

技术实现要素:

3.本发明实施例提供了一种可移动式钢材存放装置及其工作方法,通过设置车体组件、升降组件、车身姿态调整组件、车轮定位组件和控制装置,在存放钢材的过程中降低了操作人员的安全风险,达到了降低目前建筑施工过程中存放钢材的安全风险以及操作人员受伤几率的效果。

4.鉴于上述问题,本发明提出的技术方案是:

5.一种可移动式钢材存放装置,包括:

6.车体组件,所述车体组件包括车架、第一车轮、第二车轮、第一扶手和第二扶手;

7.其中,所述第一车轮设置于所述车架的底部一侧,所述第二车轮设置于所述车架的底部另一侧,所述第一扶手设置于所述车架的顶部一侧,所述第二扶手设置于所述车架的顶部另一侧;

8.所述第一扶手上设置有第一开关,所述第二扶手上设置有第二开关;

9.车身姿态调整组件,所述车身姿态调整组件设置于所述车架的顶部,所述第一车轮和所述第二车轮分别通过所述车身姿态调整组件与所述车架连接;

10.升降组件,所述升降组件设置于所述车架的顶部,位于所述车身姿态调整组件的一侧,用于存放钢材;

11.车轮定位组件,所述车轮定位组件设置于所述第一车轮上,用于固定所述第一车轮的位置;

12.控制装置,所述控制装置包括控制箱、显示屏、控制器和水平传感器;

13.其中,所述控制箱安装于所述车架的内部,所述控制器和所述水平传感器依次设置于所述控制箱的内部,所述显示屏设置于所述控制箱的顶部,所述控制器的信号输入端与所述水平传感器的信号输出端通信连接,所述控制器的信号输出端与所述显示屏的信号输入端通信连接,所述控制箱分别与所述车体组件、所述升降组件、所述车身姿态调整组件和所述车轮定位组件通信连接。

14.为了更好的实现本发明技术方案,还采用了如下技术措施。

15.进一步的,所述升降组件包括第一电动推杆、连杆、限位架、限位杆、升降板、挡板、

红外传感器和重量传感器,所述限位架和所述限位杆分别设置于所述车架的顶部两侧,所述升降板设置于所述车架的正上方位于所述限位杆的内部,两块所述挡板分别安装与所述升降板的顶部两侧,所述第一电动推杆设置于所述车架的顶部边缘处,所述升降板通过所述连杆与所述第一电动推杆的输出轴连接,所述升降板与所述限位杆滑动连接,所述升降板的底部与所述限位架的顶部接触,所述限位杆靠近所述钢材的一侧设置有红外传感器,所述重量传感器设置于所述升降板的顶部,所述红外传感器和所述重量传感器的信号输出端分别与所述控制器的信号输入端通信连接。

16.进一步的,所述车身姿态调整组件包括第一套管、第二电动推杆和旋转件,所述第一套管安装于所述车架的顶部,所述第二电动推杆设置于所述第一套管的顶部,所述第一车轮的连接轴和所述第二车轮的连接轴贯通所述车架后通过所述旋转件与所述第二电动推杆的输出轴连接,所述第二电动推杆的信号输入端与所述控制器的信号输出端通信连接。

17.进一步的,所述旋转件包括第一连接块、第二连接块、滚珠和连接杆,所述第一连接块设置于所述第二连接块的正上方,所述第一连接块和所述第二连接块相对的表面分别开设有第一环形槽和第二环形槽,所述滚珠的外表面分别与所述第一环形槽和所述第二环形槽的内表面接触,所述连接杆的两端分别与所述第一连接块和所述第二连接块转动连接,所述第一连接块与所述第二电动推杆的输出轴连接,所述第二连接块用于分别与所述第一车轮的连接轴和所述第二车轮的连接轴连接。

18.进一步的,所述连接杆截面两端的形状呈t字形。

19.进一步的,所述车轮定位组件包括定位齿轮、固定座和固定件,所述定位齿轮设置于所述第一车轮的转轴上与所述转轴固定连接,用于跟随所述转轴转动,所述固定座设置于所述第一车轮的叉架上,所述固定座靠近所述齿轮的一侧开设有凹槽,所述固定件设置于所述凹槽的内部,所述固定座通过所述固定件固定所述定位齿轮的位置。

20.进一步的,所述固定件包括第三电动推杆、第二套管、弹簧和卡轴,所述第三电动推杆设置于所述凹槽的内部,所述第二套管的一端与所述第三电动推杆的输出轴连接,所述卡轴插接于所述套管的内部,所述卡轴通过所述弹簧与所述第二套管连接,所述第三电动推杆的信号输入端与所述控制器的信号输出端通信连接。

21.进一步的,所述卡轴靠近所述定位齿轮的一端设置为半球形。

22.进一步的,所述旋转件的外壁与所述第一套管的内部不接触。

23.一种可移动式钢材存放装置的工作方法,包括以下步骤:

24.步骤1,位置归零,通过控制器执行归零指令,控制器控制第一电动推杆全部伸出,控制第二电动推杆全部缩回,第一电动推杆通过连杆带动升降板向上运动至被红外传感器感应到,第二电动推杆分别带动第一车轮和第二车轮缩回,此时第一车轮和第二车轮的高度一致;

25.步骤2,钢材装载,通过控制器执行装载指令,将待存放的钢材置于升降板上,在红外传感器感应到升降板或钢材时,控制器控制第一电动推杆缩回带动升降板下降直至红外传感器不能感应到升降板或钢材时,控制器控制第一电动推杆停止动作,在第一电动推杆带动升降板下降至最底部时,此时升降板的底部与限位架的顶部接触;

26.步骤3,操作人员数量判定,重量传感器检测升降板上方钢材的重量,控制器对获

取的重量进行分析并计算对应的操作人数,同步的,控制器将重量传感器采集的重量和需求的操作人数通过显示屏进行显示;

27.步骤4,解锁移动,根据显示屏显示的内容得到钢材的重量和移动车体需要的操作人员的数量,分配操作人员,控制器通过第一开关和第二开关输出的信号检测操作人员的数量,在满足操作条件的情况下,控制器控制第三电动推杆缩回,将卡轴从定位齿轮中抽出,此时第一车轮解锁,可自由活动,将车体移动到预设的位置;

28.步骤5,停放,在车体放置好后,操作人员松开第一开关或第二开关,控制器控制第三电动推杆伸出,将卡轴插入到定位齿轮中对定位齿轮的位置进行固定,此时第一车轮被锁定;

29.步骤6,自动姿态调节,水平传感器实时检测车架的水平,在车体不能保持水平时,控制器通过控制第二电动推杆伸缩调整第一车轮和第二车轮的高度,在水平传感器检测到车架的位置水平后,控制器控制第二电动推杆停止动作;

30.步骤7,卸下钢材,通过控制器执行卸货指令,在卸下钢材的过程中,红外传感器实时检测钢材的位置,在红外传感器不能感应到钢材时,控制器控制第一电动推杆伸出,推动升降板上升,使升降板上的钢材保持在固定的高度。

31.相对于现有技术而言,本发明的有益效果是:在将钢材装载到存放装置的过程中,通过实时调整升降板的高度,避免操作人员多次弯腰,减小对腰部的损伤,限位杆和挡板限制钢材的位置,防止钢材掉落,同时重量传感器实时检测升降板上方钢材的重量,控制器根据钢材的重量计算移动车体所需要的操作人员的人数,在检测到操作人员的数量与计算得到的操作人员的数量一致后,对第一车轮进行解锁使车体可以自由移动,实现操作人员数量与钢材重量相对应,避免运输车辆在载重量过大时单人操作中受伤,将车体移动到预设的位置后,操作人员松开第一开关或第二开关,控制器控制第三电动推杆伸出,将卡轴插入到定位齿轮中对定位齿轮的位置进行固定,此时第一车轮被锁定,水平传感器实时检测车架的水平,在车体不能保持水平时,控制器通过控制第二电动推杆伸缩调整第一车轮和第二车轮的高度,在水平传感器检测到车架的位置水平后,控制器控制第二电动推杆停止动作,车体保持水平,防止钢材掉落,达到了降低目前建筑施工过程中存放钢材的安全风险以及操作人员受伤几率的效果。

32.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

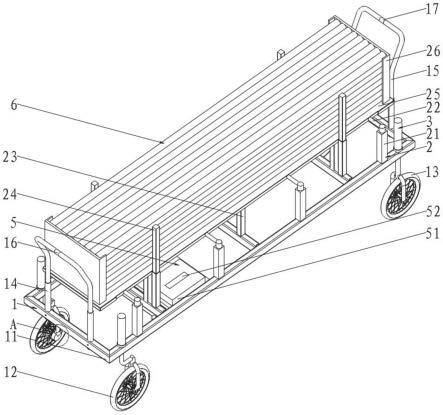

33.图1为本发明实施例公开的可移动式钢材存放装置的结构示意图;

34.图2为图1中a处的放大结构示意图;

35.图3为本发明实施例公开的车轮定位组件与第一车轮的安装位置结构示意图;

36.图4为本发明实施例公开的固定件的剖视结构示意图;

37.图5为本发明实施例公开的限位杆的局部结构示意图;

38.图6为本发明实施例公开的车身姿态调整组件的剖视结构示意图;

39.图7为图6中a处的放大结构示意图;

40.图8为本发明实施例公开的可移动式钢材存放装置的通信框图;

41.图9为本发明实施例公开的可移动式钢材存放装置的工作方法流程示意图。

42.附图标记:1、车体组件;11、车架;12、第一车轮;121、转轴;122、叉架;13、第二车轮;14、第一扶手;15、第二扶手;16、第一开关;17、第二开关;2、升降组件;21、第一电动推杆;22、连杆;23、限位架;24、限位杆;25、升降板;26、挡板;27、红外传感器;28、重量传感器;3、车身姿态调整组件;31、第一套管;32、第二电动推杆;33、旋转件;331、第一连接块;332、第二连接块;333、第一环形槽;334、第二环形槽;335、滚珠;336、连接杆;4、车轮定位组件;41、定位齿轮;42、固定座;421、凹槽;43、固定件;431、第三电动推杆;432、第二套管;433、弹簧;434、卡轴;5、控制装置;51、控制箱;52、显示屏;53、控制器;54、水平传感器;6、钢材。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

44.参照附图1-8所示,一种可移动式钢材存放装置,其包括车体组件1、车身姿态调整组件3、升降组件2、车轮定位组件4和控制装置5,车体组件1包括车架11、第一车轮12、第二车轮13、第一扶手14和第二扶手15,第一车轮12设置于车架11的底部一侧,第二车轮13设置于车架11的底部另一侧,第一扶手14设置于车架11的顶部一侧,第二扶手15设置于车架11的顶部另一侧,第一扶手14上设置有第一开关16,第二扶手15上设置有第二开关17,车身姿态调整组件3设置于车架11的顶部,第一车轮12和第二车轮13分别通过车身姿态调整组件3与车架11连接,升降组件2设置于车架11的顶部,位于车身姿态调整组件3的一侧,用于存放钢材6,车轮定位组件4设置于第一车轮12上,用于固定第一车轮12的位置,控制装置5包括控制箱51、显示屏52、控制器53和水平传感器54,控制箱51安装于车架11的内部,控制器53和水平传感器54依次设置于控制箱51的内部,显示屏52设置于控制箱51的顶部,控制器53的信号输入端与水平传感器54的信号输出端通信连接,控制器53的信号输出端与显示屏52的信号输入端通信连接,控制箱51分别与车体组件1、升降组件2、车身姿态调整组件3和车轮定位组件4通信连接。

45.具体的,第一扶手14和第二扶手15用于操作人员进行握持,在第一扶手14和第二扶手15上设置的第一开关16和第二开关17为均为触点开关,用于实现对操作人员数量的检测,在将钢材6装载过程中,实时调整升降板25的高度,避免操作人员多次弯腰,减小对腰部的损伤,限位杆24和挡板26限制钢材6的位置,防止钢材6掉落,同时重量传感器28实时检测升降板25上方钢材6的重量,控制器53根据钢材6的重量计算移动车体所需要的操作人员的人数,在检测到操作人员的数量与计算得到的操作人员的数量一致后,对第一车轮12进行解锁使车体可以自由移动,实现操作人员数量与钢材6重量相对应,避免运输车辆在载重量过大时单人操作中受伤,将车体移动到预设的位置后,操作人员松开第一开关16或第二开关17,控制器53控制第三电动推杆431伸出,将卡轴434插入到定位齿轮41中对定位齿轮41的位置进行固定,此时第一车轮12被锁定,水平传感器54实时检测车架11的水平,在车体不能保持水平时,控制器53通过控制第二电动推杆32伸缩调整第一车轮12和第二车轮13的高度,在水平传感器54检测到车架11的位置水平后,控制器53控制第二电动推杆32停止动作,车体保持水平,防止钢材6掉落,达到了降低目前建筑施工过程中存放钢材6的安全风险以

及操作人员受伤几率的效果。

46.需要说明的是,第一开关16和第二开关17的数量可以设置为多个,达到检测多个操作人员的效果。

47.本发明实施例还通过以下技术方案进行实现。

48.参照附图1和8所示,在本发明实施例中,升降组件2包括第一电动推杆21、连杆22、限位架23、限位杆24、升降板25、挡板26、红外传感器27和重量传感器28,限位架23和限位杆24分别设置于车架11的顶部两侧,升降板25设置于车架11的正上方位于限位杆24的内部,两块挡板26分别安装与升降板25的顶部两侧,第一电动推杆21设置于车架11的顶部边缘处,升降板25通过连杆22与第一电动推杆21的输出轴连接,升降板25与限位杆24滑动连接,升降板25的底部与限位架23的顶部接触,限位杆24靠近钢材6的一侧设置有红外传感器27,重量传感器28设置于升降板25的顶部,红外传感器27和重量传感器28的信号输出端分别与控制器53的信号输入端通信连接。

49.具体的,第一电动推杆21的数量多个,通过多个连杆22与升降板25进行连接,通过红外传感器27感应升降板25以及升降板25上放置的钢材6,调整第一电动推杆21的伸缩达到调整升降板25上升下降的效果,便于在装载或卸下钢材6的过程中,操作人员减小弯腰的几率,减小对腰部的损伤。

50.参照附图1和6-8所示,在本发明实施例中,车身姿态调整组件3包括第一套管31、第二电动推杆32和旋转件33,第一套管31安装于车架11的顶部,第二电动推杆32设置于第一套管31的顶部,第一车轮12的连接轴和第二车轮13的连接轴贯通车架11后通过旋转件33与第二电动推杆32的输出轴连接,第二电动推杆32的信号输入端与控制器53的信号输出端通信连接。

51.具体的,第一车轮12和第二车轮13的数量均为两个,且每一个第一车轮12和第二车轮13对应连接有车身姿态调整组件3,在调整车体的姿态过程中,水平传感器54实时检测车架11的水平,在车体不能保持水平时,控制器53通过控制第二电动推杆32伸缩调整第一车轮12和第二车轮13的高度,在水平传感器54检测到车架11的位置水平后,控制器53控制第二电动推杆32停止动作,用于在存放的位置地面不平整时保持车板的位置水平,防止钢材6滑落,减小安全风险。

52.参照附图6-7所示,在本发明实施例中,旋转件33包括第一连接块331、第二连接块332、滚珠335和连接杆336,第一连接块331设置于第二连接块332的正上方,第一连接块331和第二连接块332相对的表面分别开设有第一环形槽333和第二环形槽334,滚珠335的外表面分别与第一环形槽333和第二环形槽334的内表面接触,连接杆336的两端分别与第一连接块331和第二连接块332转动连接,连接杆336截面两端的形状呈t字形,第一连接块331与第二电动推杆32的输出轴连接,第二连接块332用于分别与第一车轮12的连接轴和第二车轮13的连接轴连接。

53.需要说明的是,旋转件33的外壁与第一套管31的内部不接触,在第二电动推杆32伸缩过程中,不影响第一车轮12或第二车轮13的转动,附图6中只展示了第一车轮12的连接轴与第二连接块332的连接关系,第二车轮13的连接轴与第二连接块332的位置关系与第一车轮12的连接轴与第二连接块332的连接关系一致,其中所描述的连接轴为第一车轮12或第二车轮13与第二连接块332连接的部分。

54.参照附图1-4和8所示,在本发明实施例中,车轮定位组件4包括定位齿轮41、固定座42和固定件43,定位齿轮41设置于第一车轮12的转轴121上与转轴121固定连接,用于跟随转轴121转动,固定座42设置于第一车轮12的叉架122上,固定座42靠近齿轮的一侧开设有凹槽421,固定件43设置于凹槽421的内部,固定座42通过固定件43固定定位齿轮41的位置,固定件43包括第三电动推杆431、第二套管432、弹簧433和卡轴434,第三电动推杆431设置于凹槽421的内部,第二套管432的一端与第三电动推杆431的输出轴连接,卡轴434插接于套管的内部,卡轴434靠近定位齿轮41的一端设置为半球形,卡轴434通过弹簧433与第二套管432连接,第三电动推杆431的信号输入端与控制器53的信号输出端通信连接。

55.需要说明的是,在固定第一车轮12时,第三电动推杆431全部伸出将卡轴434插入定位齿轮41的齿槽中将定位齿轮41卡住,限制第一车轮12的转动,在卡轴434插入定位齿轮41齿槽的过程中,定位齿轮41齿槽与卡轴434的位置处于错开状态时,卡轴434与定位齿轮41接触后,卡轴434压缩弹簧433缩入第二套管432内部,在第一车轮12带动定位齿轮41转动的过程中,卡轴434的半球形的一端在定位齿轮41的表面滑动,直至定位齿轮41的齿槽位置与卡轴434的位置对齐时,压缩后的弹簧433将卡轴434弹入定位齿轮41的齿槽内部将定位齿轮41卡住,同样的,解锁第一车轮12时,第三电动推杆431全部缩回将插入定位齿轮41的齿槽中的卡轴434拉出,松开定位齿轮41,解除第一车轮12的限制。

56.参照附图1-9所示,本发明还提出一种可移动式钢材存放装置的工作方法,包括以下步骤:

57.步骤1,位置归零,通过控制器53执行归零指令,控制器53控制第一电动推杆21全部伸出,控制第二电动推杆32全部缩回,第一电动推杆21通过连杆22带动升降板25向上运动至被红外传感器27感应到,第二电动推杆32分别带动第一车轮12和第二车轮13缩回,此时第一车轮12和第二车轮13的高度一致;

58.步骤2,钢材装载,通过控制器53执行装载指令,将待存放的钢材6置于升降板25上,在红外传感器27感应到升降板25或钢材6时,控制器53控制第一电动推杆21缩回带动升降板25下降直至红外传感器27不能感应到升降板25或钢材6时,控制器53控制第一电动推杆21停止动作,在第一电动推杆21带动升降板25下降至最底部时,此时升降板25的底部与限位架23的顶部接触;

59.步骤3,操作人员数量判定,重量传感器28检测升降板25上方钢材6的重量,控制器53对获取的重量进行分析并计算对应的操作人数,同步的,控制器53将重量传感器28采集的重量和需求的操作人数通过显示屏52进行显示;

60.步骤4,解锁移动,根据显示屏52显示的内容得到钢材6的重量和移动车体需要的操作人员的数量,分配操作人员,控制器53通过第一开关16和第二开关17输出的信号检测操作人员的数量,在满足操作条件的情况下,控制器53控制第三电动推杆431缩回,将卡轴434从定位齿轮41中抽出,此时第一车轮12解锁,可自由活动,将车体移动到预设的位置;

61.步骤5,停放,在车体放置好后,操作人员松开第一开关16或第二开关17,控制器53控制第三电动推杆431伸出,将卡轴434插入到定位齿轮41中对定位齿轮41的位置进行固定,此时第一车轮12被锁定;

62.步骤6,自动姿态调节,水平传感器54实时检测车架11的水平,在车体不能保持水平时,控制器53通过控制第二电动推杆32伸缩调整第一车轮12和第二车轮13的高度,在水

平传感器54检测到车架11的位置水平后,控制器53控制第二电动推杆32停止动作;

63.步骤7,卸下钢材,通过控制器53执行卸货指令,在卸下钢材6的过程中,红外传感器27实时检测钢材6的位置,在红外传感器27不能感应到钢材6时,控制器53控制第一电动推杆21伸出,推动升降板25上升,使升降板25上的钢材6保持在固定的高度;

64.需要说明的是,在存放钢材6时,钢材6可不用从车体上卸下,在需要使用钢材6时,将钢材6存放装置移动到工作区域,此时,只要钢材6存放装置处于停放状态,车身姿态调整组件3执行步骤6自动调整车体的水平状态,同样的,在卸下钢材6使用的过程中通过控制器53执行卸货指令,在卸下钢材6的过程中,红外传感器27实时检测钢材6的位置,在红外传感器27不能感应到钢材6时,控制器53控制第一电动推杆21伸出,推动升降板25上升,使升降板25上的钢材6保持在固定的高度,减小弯腰的次数,从而减小对腰部的损伤。

65.具体的工作原理,在将钢材6装载到存放装置的过程中,通过实时调整升降板25的高度,避免操作人员多次弯腰,减小对腰部的损伤,限位杆24和挡板26限制钢材6的位置,防止钢材6掉落,同时重量传感器28实时检测升降板25上方钢材6的重量,控制器53根据钢材6的重量计算移动车体所需要的操作人员的人数,在检测到操作人员的数量与计算得到的操作人员的数量一致后,对第一车轮12进行解锁使车体可以自由移动,实现操作人员数量与钢材6重量相对应,避免运输车辆在载重量过大时单人操作中受伤,将车体移动到预设的位置后,操作人员松开第一开关16或第二开关17,控制器53控制第三电动推杆431伸出,将卡轴434插入到定位齿轮41中对定位齿轮41的位置进行固定,此时第一车轮12被锁定,水平传感器54实时检测车架11的水平,在车体不能保持水平时,控制器53通过控制第二电动推杆32伸缩调整第一车轮12和第二车轮13的高度,在水平传感器54检测到车架11的位置水平后,控制器53控制第二电动推杆32停止动作,车体保持水平,防止钢材6掉落,达到了降低目前建筑施工过程中存放钢材6的安全风险以及操作人员受伤几率的效果。

66.需要说明的是,控制器53、第一电动推杆21、第二电动推杆32、第三电动推杆431、显示屏52、水平传感器54、红外传感器27、重量传感器28、第一开关16和第二开关17具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

67.控制器53、第一电动推杆21、第二电动推杆32、第三电动推杆431、显示屏52、水平传感器54、红外传感器27、重量传感器28、第一开关16和第二开关17的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

68.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1