扭力梁气密检测和油气喷涂设备的制作方法

1.本发明涉及扭力梁加工技术领域,特别是涉及一种扭力梁气密检测和油气喷涂设备。

背景技术:

2.扭力梁在焊接后需要对焊缝间隙检测,检测完成后还需要对扭力梁的内腔进行氧化和润滑,而这两个工序需要在不同的设备上完成,需要转移工件,操作复杂。

技术实现要素:

3.本发明要解决的技术问题是提供一种同时对焊缝进行检测以及对扭力梁内腔进行氧化和润滑的扭力梁气密检测和油气喷涂设备。

4.为解决上述问题,本发明提供一种扭力梁气密检测和油气喷涂设备,所述扭力梁气密检测和油气喷涂设备气密检测机构,通过扭力梁的工艺孔给扭力梁的内腔输送气体,通过判断内腔压力来检测焊接质量;

5.油气喷涂机构,通过扭力梁的工艺孔给扭力梁的内腔喷射油气;

6.切换机构,气密检测机构和油气喷涂机构设在切换机构上,所述切换机构带动气密检测机构和油气喷涂机构,使得气密检测机构或油气喷涂机构对齐扭力梁的工艺孔;

7.第一夹持机构,用于固定扭力梁的一端;

8.第二夹持机构,用于固定扭力梁的另一端;

9.基座,用于给第一夹持机构、第二夹持机构和切换机构提供支撑。

10.进一步的,所述切换机构包括活动板、切换承载座、切换缸和切换连接件,所述活动板的底部设有切换滑动座,所述切换承载座上设有切换滑轨,所述切换滑动座滑动设在切换滑轨上,从而使活动板滑动设在切换承载座上,所述气密检测机构和油气喷涂机构固定在所述活动板上,所述切换缸固定在所述切换承载座上,所述切换连接件将切换缸和活动板连接。

11.进一步的,所述气密检测机构包括喷气嘴、压力计、密封检测安装板、第一升降缸、第一升降轨道和密封检测导向座,所述喷气嘴与压力计连接,所述压力计与气源连接,所述第一升降缸固定在所述切换机构的活动板上,所述密封检测安装板固定在所述第一升降缸的伸缩杆上,所述第一升降轨道固定在所述密封检测安装板上,所述第一升降轨道滑动设在密封检测导向座上,所述密封检测导向座通过固定板与所述切换机构的活动板固定。

12.进一步的,所述油气喷涂机构包括油气喷嘴、油气喷涂安装板、第二升降缸、第二升降轨道和油气喷涂导向座,所述油气喷嘴与油气源连接,所述第二升降缸固定在所述切换机构的活动板上,所述油气喷涂安装板固定在所述第二升降缸的伸缩杆上,所述第二升降轨道固定在所述油气喷涂安装板上,所述第二升降轨道滑动设在油气喷涂导向座上,所述油气喷涂导向座通过固定板与所述切换机构的活动板固定。

13.进一步的,所述第一夹持机构包括第一安装座、第一压紧组件、第一支撑块、第一

限位块、第一支撑柱、第二支撑块和第一定位销,所述第一压紧组件、第一支撑块、第一限位块、第一支撑柱和第一定位销固定在所述第一安装座上,所述第一压紧组件用于压紧扭力梁,所述第一支撑块、第一支撑柱和第二支撑块均用于支撑扭力梁。

14.进一步的,所述第一压紧组件包括第一压紧缸、第一连接件、第一压头以及第一压紧座,所述第一压紧缸固定在所述第一压紧座上,所述第一连接件固定在所述第一压紧缸的伸缩杆上,所述第一压头固定在所述第一连接件上。

15.进一步的,所述第一支撑块上具有第一弧形支撑面和第一支撑平面,所述第一弧形支撑面和第一支撑平面低于所述第一支撑块的顶面。

16.进一步的,所述第一支撑柱包括第一固定座体和第一限位柱体,所述第一固定座用于固定在第一安装座上,所述第一限位柱体设在所述第一固定座体上,所述第一固定座体具有倾斜面。

17.进一步的,所述第一限位块上设有第二支撑平面,所述第二支撑平面低于与所述第一限位块的顶面。

18.进一步的,所述第二夹持机构包括第二安装座、第二压紧组件、第三支撑块、第二限位块、第三限位块、第二支撑柱、第四支撑块和第二定位销,所述第二压紧组件、第三支撑块、第二限位块、第二支撑柱、第四支撑块和第二定位销固定在所述第二安装座上,所述第二压紧组件用于压紧扭力梁,所述第三支撑块、第二支撑柱和第四支撑块均用于支撑扭力梁,所述第二限位块和第二定位销均用于限定扭力梁。

19.本发明扭力梁气密检测和油气喷涂设备通过切换机构对气密检测机构和油气喷涂机构进行位置调制,使得气密检测机构或油气喷涂机构对准扭力梁的对准扭力梁的工艺孔,如此气密检测机构或油气喷涂机构能够进行相应的检测和喷涂,无需在多个设备之间转换操作,提高了效率。

附图说明

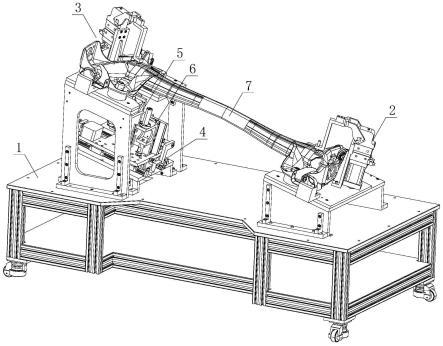

20.图1是本发明扭力梁气密检测和油气喷涂设备的较佳实施方式的结构示意图。

21.图2是第一压紧组件的结构示意图。

22.图3是第一支撑块的结构示意图。

23.图4是第一支撑柱的结构示意图。

24.图5是第一限位块的结构示意图。

25.图6是第二压紧组件的结构示意图。

26.图7是切换机构、密检测机构和油气喷涂机构的结构示意图。

27.图8是切换机构、密检测机构和油气喷涂机构的后视图。

28.图9是切换机构、密检测机构和油气喷涂机构的俯视图。

具体实施方式

29.下面结合附图对本发明作进一步说明。

30.如图1所示,本发明扭力梁7气密检测和油气喷涂设备的较佳实施方式包括基座1、第一夹持机构2、第二夹持机构3、切换机构4、气密检测机构5以及油气喷涂机构6。所述第一夹持机构2、第二夹持机构3和切换机构4均设在所述基座1上,所述第一夹持机构2和第二夹

持机构3分别夹持固定扭力梁7的两端。所述气密检测机构5和油气喷涂机构6均设在所述切换机构4上,所述切换机构4用于带动气密检测机构5和油气喷涂机构6移动,使气密检测机构5或油气喷涂机构6对准扭力梁7工艺孔。所述气密检测机构5通过扭力梁7的工艺孔进行气密检测,具体而言,所述气密检测机构5通过扭力梁7工艺孔对内腔加压,加压完成后根据内腔压力是否降低来判断是否有漏焊,若压力维持平衡则焊接合格,若压力降低则代表焊接处漏焊,扭力梁7焊接不合格。所述油气喷涂机构6通过扭力梁7工艺孔对内腔喷射油气,以实现对内腔进行氧化和润滑。所述切换机构4设在所述第二夹持机构3的下方,如此能够减小占用空间以及减小整个设备的设计难度。

31.如图2至图5所示,所述第一夹持机构2包括第一安装座21、第一压紧组件22、第一支撑块23、第一限位块24、第一支撑柱25、第二支撑块26和第一定位销27,所述第一压紧组件22、第一支撑块23、第一限位块24、第一支撑柱25和第一定位销27固定在所述第一安装座21上。所述第一压紧组件22用于压紧扭力梁7,所述第一支撑块23、第一支撑柱25和第二支撑块26均用于支撑扭力梁7,所述第一支撑柱25和第一支撑块23位于扭力梁7的同一侧,所述第二支撑块26位于扭力梁7的另一侧,所述第一定位销27和第一限位块24与所述第二支撑块26同侧。所述第一支撑块23上具有第一弧形支撑面231和第一支撑平面232,所述第一支撑平面232低于第一弧形支撑面231的最低点,如此能够更好的与扭力梁7贴合,使支撑效果更好;所述第一弧形支撑面231和第一支撑平面232低于所述第一支撑块23的顶面233,如此可能将扭力梁7的一端支撑的同时还将对扭力梁7的一端进行了限位,确保扭力梁7不会移动。所述第一支撑柱25包括第一固定座体251和第一限位柱体252,所述第一固定座用于固定在第一安装座21上,所述第一限位柱体252设在所述第一固定座体251上,所述第一固定座体251具有倾斜面253,所述倾斜面253与扭力梁7适配,能够更好的支撑扭力梁7,所述第一限位柱体252穿插在所述扭力梁7上,对扭力梁7进行限位。所述第一限位块24上设有第二支撑平面241,所述第二支撑平面241低于与所述第一限位块24的顶面242,如此对扭力梁7形成支撑还对扭力梁7的限定。所述第一定位销27用限定扭力梁7。

32.所述第一压紧组件22包括第一压紧缸221、第一连接件222、第一压头223以及第一压紧座224,所述第一压紧缸221固定在所述第一压紧座224上,所述第一连接件222固定在所述第一压紧缸221的伸缩杆上,所述第一压头223固定在所述第一连接件222上。所述第一压紧缸221带动所述第一连接件222,所述第一连接件222带动第一压头223,从而压紧或松开扭力梁7。

33.如图6所示,所述第二夹持机构3包括第二安装座31、第二压紧组件32、第三支撑块33、第二限位块34、第三限位块35、第二支撑柱36、第四支撑块37和第二定位销38,所述第二压紧组件32、第三支撑块33、第二限位块34、第二支撑柱36、第四支撑块37和第二定位销38均固定在所述第二安装座31上。所述第二压紧组件32用于压紧扭力梁7,所述第三支撑块33、第二支撑柱36和第四支撑块37均用于支撑扭力梁7,所述第二支撑柱36和第三支撑块33位于扭力梁7的同一侧,所述第四支撑块37位于扭力梁7的另一侧,所述第二定位销38和第二限位块34与所述第四支撑块37同侧。所述第三支撑块33上具有第三弧形支撑面和第三支撑平面,所述第三支撑平面低于第三弧形支撑面的最低点,如此能够更好的与扭力梁7贴合,使支撑效果更好;所述第三弧形支撑面和第三支撑平面低于所述第三支撑块33的顶面,如此可能将扭力梁7的一端支撑的同时还将对扭力梁7的一端进行了限位,确保扭力梁7不

会移动。所述第二支撑柱36第二固定座体和第二限位柱体,所述第二固定座用于固定在第二安装座31上,所述第二限位柱体设在所述第二固定座体上,所述第二固定座体具有倾斜面,所述倾斜面与扭力梁7适配,能够更好的支撑扭力梁7,所述第二限位柱体穿插在所述扭力梁7上,对扭力梁7进行限位。所述第二限位块34上设有第二支撑平面241,所述第二支撑平面241低于与所述第二限位块34的顶面,如此对扭力梁7形成支撑还对扭力梁7的限定。所述第三限位块35上设有弧形支撑面,所述弧形支撑面低于第三限位块35的顶面,如此对扭力梁7形成支撑还对扭力梁7的限定。

34.所述第二压紧组件32包括第二压紧缸321、第二连接件322、第二压头323以及第二压紧座324,所述第二压紧缸321固定在所述第二压紧座324上,所述第二连接件322固定在所述第二压紧缸321的伸缩杆上,所述第二压头323固定在所述第二连接件322上。所述第二压紧缸321带动所述第二连接件322,所述第二连接件322带动第二压头323,从而压紧或松开扭力梁7。

35.如图7至图9所示,所述切换机构4包括活动板41、切换承载座42、切换缸43和切换连接件44,所述活动板41的底部设有切换滑动座45,所述切换承载座42上设有切换滑轨46,所述切换滑动座45滑动设在切换滑轨46上,从而使活动板41滑动设在切换承载座42上,所述气密检测机构5和油气喷涂机构6固定在所述活动板41上,所述切换缸43固定在所述切换承载座42上,所述切换连接件44将切换缸43和活动板41连接。所述切换缸43驱动活动板41移动,所述活动板41沿着切换滑轨移动,所述活动板41带动气密检测机构5和油气喷涂机构6移动,从而让气密检测机构5或油气喷涂机构6对准扭力梁7的工艺孔。

36.所述气密检测机构5包括喷气嘴51、压力计52、密封检测安装板53、第一升降缸54、第一升降轨道55和密封检测导向座56,所述喷气嘴51与压力计52连接,所述压力计52与气源连接,所述第一升降缸54固定在所述切换机构4的活动板41上,所述密封检测安装板53固定在所述第一升降缸54的伸缩杆上,所述第一升降轨道55固定在所述密封检测安装板53上,所述第一升降轨道55滑动设在密封检测导向座56上,所述密封检测导向座56通过固定板8与所述切换机构4的活动板41固定。所述第一升降缸54驱动密封检测安装板53升降,所述密封检测安装板53带动喷气嘴51升降,从而让喷嘴能够封堵或离开扭力梁7的工艺孔,喷嘴封堵扭力梁7的工艺孔时,喷气嘴51喷出的气体能够通过工艺孔进入内腔,所述压力计52检测喷气动作完成后内腔压力,通过内腔压力变化可判断扭力梁7的焊接是否存在漏焊。所述密封检测安装板53升降的同时还带动第一升降轨道55沿着密封检测导向座56升降,确保密封检测安装板53能够按照预设的方向进行升降。

37.所述油气喷涂机构6包括油气喷嘴61、油气喷涂安装板62、第二升降缸63、第二升降轨道64和油气喷涂导向座65,所述油气喷嘴61与油气源连接,所述第二升降缸63固定在所述切换机构4的活动板41上,所述油气喷涂安装板62固定在所述第二升降缸63的伸缩杆上,所述第二升降轨道64固定在所述油气喷涂安装板62上,所述第二升降轨道64滑动设在油气喷涂导向座65上,所述油气喷涂导向座65通过固定板8与所述切换机构4的活动板41固定。所述第二升降缸63驱动油气喷涂安装板62升降,所述油气喷涂安装板62带动油气喷嘴61升降,从而让油气喷嘴61能够封堵或离开扭力梁7的工艺孔,油气喷嘴61封堵扭力梁7的工艺孔时,油气喷嘴61喷出的油气能够通过工艺孔进入内腔,使扭力梁7的内腔附着一层油气薄膜,如此能够防止扭力梁7氧化,同时还能够在扭力梁7发生扭动使气道润滑作用,降低

噪音的产生。所述油气喷涂安装板62升降的同时还带动第二升降轨道64沿着油气喷涂导向座65升降,确保油气喷涂安装板62能够按照预设的方向进行升降。

38.使用时,首先将扭力梁7置于第一夹持机构2和第二夹持机构3上,并将扭力梁7压紧。而后切换缸43带动活动板41移动,使气密检测机构5的喷气嘴51与扭力梁7的工艺孔对齐,然后第一升降缸54驱动喷气嘴51上移,使喷气嘴51封堵扭力梁7的工艺孔,喷气嘴51到位后开始给扭力梁7的内腔喷射高压气体,喷射的高压气体达到预设压力值后停止喷射,而后在预设时间内观察内腔压力是否发生变化,若压力降低则表示焊接处有漏焊,保持不动则表示焊接质量合格。需要对扭力梁7进行喷涂油气时,切换缸43带动活动板41移动,使油气喷嘴61与扭力梁7的工艺孔对齐,然后第二升降缸63驱动油气喷嘴61上移,使油气喷嘴61封堵扭力梁7的工艺孔,油气喷嘴61到位后开始给扭力梁7的内腔喷射油气,使扭力梁7的内腔附着油气薄膜,以此防止扭力梁7氧化,同时还能够在扭力梁7发生扭动使气道润滑作用,降低噪音的产生。

39.以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1