一种复合喷丝板的制作方法

1.本实用新型属于高分子材料技术领域,具体涉及一种复合喷丝板,可用于制备仿棉聚酯纤维。

背景技术:

2.棉纤维具有毛感和蓬松性、吸湿性、天然转曲(沿着纤维长度不断转向的螺旋扭曲)、光泽柔和、保暖等特点。根据棉纤维的特点,目前利用涤纶进行仿棉技术的主要采用以下几种方案:

3.1、毛感和蓬松性主要通过空气网络对涤纶丝条吹散,交织不规则结构,或利用不同原料复合导致异收缩形成立体卷曲蓬松感,但从毛感来说,空气网络细度不均匀,毛感差异很大,不同原料复合仿棉的毛感在后整理才能有表现,同时相对成本较高;

4.2、吸湿性主要利用细旦来增加比表面积,提高毛细芯吸速度;或对纤维截面进行改性,利用十字截面或者大y型截面,来增加吸湿导湿沟槽,加快吸湿速度;或者在聚酯切片或熔体生产中进行添加亲水基团(吸湿母液),来增强纤维的吸湿能力;

5.3、改善光泽主要通过对纤维表面进行改性,使其表面减少对光的反射,或吸收部分光线,形成柔和光泽。

6.现有的仿棉技术只是模仿棉纤维的部分功能特性,存在着天然转曲功能不明显、或保暖功能不明显、或天然棉感功能不是很突出等、或成本太高等技术缺陷。

7.因此,本领域技术人员迫切需要开发一种结构简单、成本较低的新型复合喷丝板,可用于方便的制备具有天然棉感、吸湿性、螺旋扭曲、光泽柔和、保暖性能优异的仿棉聚酯纤维。

技术实现要素:

8.针对上述现有技术中的问题,本实用新型的目的是提供一种结构简单、成本低的新型复合喷丝板,可用于方便的制备具有天然棉感、吸湿性、螺旋扭曲、光泽柔和、保暖性能优异的仿棉聚酯纤维。具体的通过独特的三叶y 型截面和3c型截面喷丝孔配合进行改性,制备出了天然棉感、吸湿性、螺旋扭曲、光泽柔和、保暖多功能俱佳的仿棉聚酯纤维。

9.本实用新型提供的技术方案如下:

10.一种复合喷丝板,包括多个喷丝孔,所述复合喷丝板的喷丝孔包括三叶y 型截面喷丝孔和3c型截面喷丝孔。

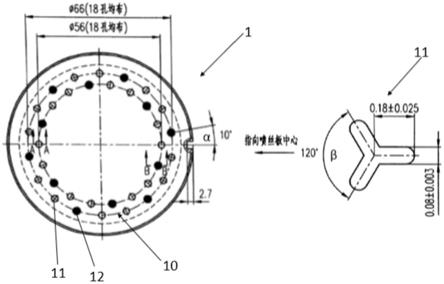

11.优选的,所述喷丝孔在复合喷丝板上呈多层且同心的圆环带分布;所有喷丝孔的圆心均位于同心的圆环带上,同一圆环带上的喷丝孔等间距排列。

12.进一步的,任一层的圆环带上布设的喷丝孔数量相同。

13.进一步的,所述的圆环带设为2层,相邻2层圆环带上的相邻喷丝孔的夹角α为8~20

°

。

14.进一步的,任一圆环带上的三叶y型截面喷丝孔和3c型截面喷丝孔的数量比为

(1.5~3):1。

15.优选的,所述三叶y型截面喷丝孔的叶长为0.15~0.20mm、叶宽为0.06~ 0.10mm;所述三叶y型截面喷丝孔的y型夹角β为120

°

,且夹角β指向复合喷丝板的中心方向。

16.进一步的,所述三叶y型截面喷丝孔的叶长为0.18

±

0.025mm,叶宽为 0.08

±

0.003mm。

17.优选的,所述3c型截面喷丝孔包括3个c型圆环,2个c型圆环之间的夹角为120

°

,c型圆环的间距为0.04~0.09mm,c型圆环的内直径为0.3~ 0.4mm,c型圆环的外直径为0.45~0.50mm。

18.进一步的,所述3c型截面喷丝孔的c型圆环间距为0.06

±

0.01mm,c 型圆环内直径为0.33

±

0.01mm,c型外直径为0.46

±

0.01mm。

19.本实用新型能够带来以下有益效果:

20.1)本实用新型采用尺寸较小的三叶y型截面喷丝孔和3c中空截面喷丝孔的特殊组合,针对聚酯原料在增大纤维比表面积的基础上形成蓬松的结构,使其具有中空锁温保暖、螺旋扭曲的功能,棉感十足,同时,提高毛细芯吸速度、增加吸湿导湿沟槽实现快速吸、快速排、透气快干。从而,本实用新型复合喷丝板的结构简单,在制备仿棉纤维的过程中原料易得、成本较低,适于应用生产。

21.2)本实用新型的复合喷丝板可制备以56d/36f规格为主,纤维dpf为1.56 的细旦丝,从而形成细旦、异型中空蓬松的独特复合结构,也起到了轻量化的功能,进一步提高应用前景。

附图说明

22.图1为本实用新型复合喷丝板与三叶y型截面喷丝孔的结构示意图。

23.图2为本实用新型复合喷丝板与3c型截面喷丝孔的结构示意图。

24.图中标记符号的含义为:

[0025]1‑

复合喷丝板;10

‑

圆环带;11

‑

三叶y型截面喷丝孔;12

‑

3c型截面喷丝孔。

具体实施方式

[0026]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对照附图说明本实用新型的具体实施方式。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

[0027]

为使图面简洁,各图中只示意性地表示出了与本实用新型相关的部分,它们并不代表其作为产品的实际结构。

[0028]

根据本实用新型提供的一种实施例,为一种复合喷丝板,包括多个喷丝孔,所述复合喷丝板1的喷丝孔包括三叶y型截面喷丝孔11和3c型截面喷丝孔12。

[0029]

本实施例中,采用了独特的复合喷丝板,截面改性不用一般的十字截面与大y型截面,而是用独特的三叶y型和3c中空组合的方式进行改性,用其制备纤维比表面积大的仿棉聚酯纤维,能够提高毛细芯吸速度,增加吸湿导湿沟槽,快速吸、快速排,透气快干。

[0030]

作为优选的另一实施例,所述喷丝孔在复合喷丝板1上呈多层且同心的圆环带10

分布;所有喷丝孔的圆心均位于同心的圆环带10上,同一圆环带上的喷丝孔等间距排列。当超过2层时,相邻圆环带之间的间距相等。更优的,任一层的圆环带10上布设的喷丝孔数量相同。

[0031]

在实际应用中,如图1、2所示,所述的圆环带设为2层,每一层圆环带都设置18个喷丝孔。具体的,第一层圆环带在复合喷丝板上的直径为φ56mm,第二层圆环带在复合喷丝板上的直径为φ66mm;相邻2层圆环带上的喷丝孔夹角α为10

°

。另外,复合喷丝板1上设有缺口,便于进行安装定位,在实际应用中,缺口沿径向的尺寸为2.7mm。

[0032]

作为更优的实施例,任一圆环带上的三叶y型截面喷丝孔和3c型截面喷丝孔的数量比为2:1。结合图1、2所示,具体的,任一圆环带上的喷丝孔以2 个三叶y型截面喷丝孔和1个3c型截面喷丝孔为一组均匀间隔排布;其中, 2个三叶y型截面喷丝孔和1个3c型截面喷丝孔之间按次序间隔均匀排布。

[0033]

为了获得优异的仿棉效果,如图1所示,所述三叶y型截面喷丝孔的叶长为0.15~0.20mm、叶宽为0.06~0.10mm;所述三叶y型截面喷丝孔的y 型夹角β为120

°

,且夹角β指向复合喷丝板的中心方向。如图2所示,所述 3c型截面喷丝孔包括3个c型圆环,2个圆环之间的夹角为120

°

,圆环间距为0.04~0.09mm,圆环内直径为0.3~0.4mm,外直径为0.45~0.50mm。更优的,三叶y型截面喷丝孔的叶长为0.18

±

0.025mm,叶宽为0.08

±ꢀ

0.003mm;3c型截面喷丝孔的圆环间距为0.06

±

0.01mm,圆环内直径为0.33

ꢀ±

0.01mm,外直径为0.46

±

0.01mm。

[0034]

本实施例中,复合喷丝板1的中心设有风筒,冷却风会从风筒以中心向四周吹出,120

°

内角指向中心,这样便于冷却风(21℃)对y型孔喷出的高温丝条(289℃)进行迅速冷却成型。

[0035]

上述实施例中,不同于常规的大y型喷丝孔或十字型喷丝孔的采用,本实用新型采用小y型截面喷丝孔和3c中空截面喷丝孔的特殊组合,在增大纤维比表面积的基础上形成蓬松的结构,使其具有中空锁温保暖、螺旋扭曲的功能,棉感十足,同时,提高毛细芯吸速度、增加吸湿导湿沟槽实现快速吸、快速排、透气快干。从而,利用本实用新型复合喷丝板制备仿棉纤维的制备方法简单,同时原料易得、成本较低,适于应用生产。

[0036]

利用上述实施例提供的复合喷丝板,可以提供一种仿棉聚酯纤维的制备方法,包括如下步骤:采用全消光聚酯切片或熔体为原料,经过干燥工序后,进入螺杆挤出机熔融挤出,挤出的熔体进入纺丝箱体内的复合喷丝板纺丝,喷丝进入侧吹风窗进行冷却、上油,含油丝条经热辊拉伸定型后再卷绕成型制得改性聚酯poy丝;再通过加弹机生产出仿棉的聚酯dty纤维。

[0037]

本实施例中,采用全消光聚酯切片作为原料,不仅能降低纤维的反光和闪烁现象,而且使后续纤维具有光泽柔和,自然、深染性好,织物悬垂性高,遮蔽性能强等优点。更优的,所述全消光聚酯切片或熔体中二氧化钛的添加量为2.5wt%、粒径为1μm,能够有效降低纤维的反光和闪烁现象,使制备的纤维更加柔和;全消光切片或熔体中含有消光剂二氧化钛,二氧化钛有较好的紫外线掩蔽作用,添加量控制在2.5wt%,在保证纤维性能前提下提高纺丝性能,如果添加量过高超过该范围将使纺丝可纺性变差,组件压力升价过快,周期短,如果添加量过低将影响纤维性能;通过研磨机控制二氧化钛的粒径为1μm,如果尺寸过大同样会造成可纺性变差,组件升压过快,如果尺寸过小,容易产生凝聚,也会造成纺丝困

难。熔体干燥后经过复合喷丝板进行纺丝,并对丝条进行均匀冷却,再经过油嘴上油润滑,通过预网络进入热棍拉伸定型,进入卷绕机卷装成型,制备出性能优异的仿棉纤维。

[0038]

作为优选的实施例,上述制备方法中涉及的工艺参数为:

[0039]

干燥工序中,切片干燥温度:155~165℃;切片干燥时间:8~10小时;

[0040]

螺杆挤出机中各区温度:278~295℃;

[0041]

纺丝箱体温度:289~295℃;

[0042]

冷却工序中采用由复合喷丝板1中心向外环吹风的冷却形式,风压:40~ 50pa、风温:20~22℃、风湿:≥70wt%,确保纤维异型度;

[0043]

纺丝上油油架高度:800~1100mm;(

‑

);

[0044]

热辊拉伸定型后的含油丝条先后经过sr1导盘、sr2导盘再卷绕成型,其中:

[0045]

sr1导盘速度:2600~2900m/min;

[0046]

sr2导盘速度:2615~2915m/min;

[0047]

卷绕速度:2595~2905m/min;

[0048]

根据上述工艺条件,制备得到的改性聚酯poy丝的物性指标为:

[0049]

线密度:87~178dtex;

[0050]

断裂强度:1.9~2.1cn/dtex;

[0051]

断裂伸长:120~150138%;

[0052]

含油:0.35~0.40%;

[0053]

条干不匀率:0.5~0.7%。

[0054]

经过加弹机的加弹工序(dty)中:

[0055]

车速:500~800m/min;

[0056]

第一热箱:155~178℃;

[0057]

第二热箱:140~165℃;

[0058]

牵伸倍数:1.68~1.78;

[0059]

d/y比:1.6~1.8;

[0060]

网络压力:0.1~0.2mpa。

[0061]

结合上述工艺条件,最终制备得到的所述聚酯dty纤维的物理指标为:

[0062]

线密度:53~111dtex;

[0063]

断裂强度:3.51~3.83cn/dtex;

[0064]

断裂伸长:21~25%;

[0065]

卷曲收缩率:9~11%;

[0066]

卷曲稳定度:70~85%;

[0067]

沸水收缩率:2.5~2.8%;

[0068]

网络度:80~90个/m。

[0069]

实施例1

[0070]

结合图1、2所示,本实施例为一种仿棉聚酯纤维的制备方法,包括如下步骤:

[0071]

s1、采用全消光聚酯切片或熔体为原料,控制切片干燥温度158℃、切片干燥时间9小时,经过干燥工序后,进入螺杆挤出机熔融挤出,控制螺杆挤出机中各区温度:一区281℃、二区284℃、三区288℃、四区290℃、五区 294℃;

[0072]

s2、挤出的熔体进入纺丝箱体内的复合喷丝板纺丝,其中,复合喷丝板的喷丝孔包括三叶y型截面喷丝孔和3c型截面喷丝孔;喷丝孔在复合喷丝板 1上呈2层且同心的圆环带10分布;所有喷丝孔的圆心均位于同心的圆环带 10上,同一圆环带上的喷丝孔等间距排列;圆环带设为2层,每一层圆环带都设置18个喷丝孔。具体的,第一层圆环带在复合喷丝板上的直径为φ56mm,第二层圆环带在复合喷丝板上的直径为φ66mm;相邻2层圆环带上的喷丝孔夹角α为10

°

。三叶y型截面喷丝孔的叶长为0.18

±

0.025mm,叶宽为0.08

ꢀ±

0.003mm;3c型截面喷丝孔的圆环间距为0.06

±

0.01mm,圆环内直径为0.33

ꢀ±

0.01mm,外直径为0.46

±

0.01mm;三叶y型截面喷丝孔的y型夹角β为 120

°

;

[0073]

纺丝箱体内的温度为289℃,喷丝进入侧吹风窗进行冷却,冷却工序中采用由复合喷丝板中心向外环吹风的冷却形式,风压:45pa、风温:21℃、风湿:70wt%,确保纤维异型度;而后上油,纺丝上油油架高度:900mm;(

‑

);含油丝条经热辊拉伸定型接着先后经过sr1导盘、sr2导盘卷绕成型,sr1 导盘速度为2800m/min;sr2导盘速度为2815m/min;卷绕速度为2795m/min;制得改性聚酯poy丝,改性聚酯poy丝的物性指标为线密度:87dtex;断裂强度:2.1cn/dtex;断裂伸长:138%;含油:0.35%;条干不匀率:0.6%;

[0074]

s3、再通过加弹机进行加弹,加弹工序(dty)中车速:600m/min;第一热箱:165℃;第二热箱:155℃;牵伸倍数:1.73;d/y比:1.70;网络压力:0.1mpa;生产出仿棉的聚酯dty纤维,聚酯dty纤维的物理指标为线密度:56dtex;断裂强度:3.81cn/dtex;断裂伸长:23%;卷曲收缩率:9%;卷曲稳定度:75%;沸水收缩率:2.6%;网络度:85个/m。并且,制备的仿棉聚酯纤维的截面与棉纤维截面对比极为相似,也印证了本发明的仿棉效果。

[0075]

本实施例最终生产的聚酯dty纤维为:主要规格为56d/36f,纤维dpf 为1.56的细旦丝。

[0076]

实施例2

[0077]

本实施例与实施例1的制备步骤基本相同,不同之处仅在于:

[0078]

步骤s1中,控制螺杆挤出机中各区温度:一区280℃、二区283℃、三区287℃、四区290℃、五区293℃;

[0079]

步骤s2中,纺丝箱体内的温度为292℃,喷丝进入侧吹风窗进行冷却,冷却工序中采用由复合喷丝板中心向外环吹风的冷却形式,风压:40pa、风温:20℃、风湿:72wt%,确保纤维异型度;而后上油,纺丝上油油架高度: 800mm;含油丝条经热辊拉伸定型接着先后经过sr1导盘、sr2导盘卷绕成型,sr1导盘速度为2600m/min;sr2导盘速度为2615m/min;卷绕速度为 2595m/min;制得改性聚酯poy丝,改性聚酯poy丝的物性指标为线密度: 98dtex;断裂强度:2.0cn/dtex;断裂伸长:148%;含油:0.38%;条干不匀率: 0.7%;

[0080]

s3、再通过加弹机进行加弹,加弹工序(dty)中车速:500m/min;第一热箱:155℃;第二热箱:140℃;牵伸倍数:1.68;d/y比:1.6;网络压力:0.1mpa;生产出仿棉的聚酯dty纤维,聚酯dty纤维的物理指标为线密度:63dtex;断裂强度:3.62cn/dtex;断裂伸长:25%;卷曲收缩率:11%;卷曲稳定度:85%;沸水收缩率:2.8%;网络度:90个/m。并且,制备的仿棉聚酯纤维的截面与棉纤维截面对比极为相似,具有很好的仿棉效果。

[0081]

本实施例最终生产的聚酯dty纤维为:主要规格为63dtex/36f,纤维dpf 为1.75的细旦丝。

[0082]

实施例3

[0083]

本实施例与实施例1的制备步骤基本相同,不同之处仅在于:

[0084]

步骤s1中,控制螺杆挤出机中各区温度:一区282℃、二区285℃、三区288℃、四区291℃、五区293℃;

[0085]

步骤s2中,纺丝箱体内的温度为295℃,喷丝进入侧吹风窗进行冷却,冷却工序中采用由复合喷丝板中心向外环吹风的冷却形式,风压:50pa、风温:22℃、风湿:71wt%,确保纤维异型度;而后上油,纺丝上油油架高度: 1100mm;含油丝条经热辊拉伸定型接着先后经过sr1导盘、sr2导盘卷绕成型,sr1导盘速度为2900m/min;sr2导盘速度为2915m/min;卷绕速度为 2905m/min;制得改性聚酯poy丝,改性聚酯poy丝的物性指标为线密度: 178dtex;断裂强度:2.1cn/dtex;断裂伸长:150%;含油:0.40%;条干不匀率:0.5%;

[0086]

s3、再通过加弹机进行加弹,加弹工序(dty)中车速:800m/min;第一热箱:178℃;第二热箱:165℃;牵伸倍数:1.78;d/y比:1.8;网络压力:0.2mpa;生产出仿棉的聚酯dty纤维,聚酯dty纤维的物理指标为线密度:111dtex;断裂强度:3.83cn/dtex;断裂伸长:21%;卷曲收缩率:9%;卷曲稳定度:70%;沸水收缩率:2.5%;网络度:80个/m。并且,制备的仿棉聚酯纤维的截面与棉纤维截面对比极为相似,具有很好的仿棉效果。

[0087]

本实施例最终生产的聚酯dty纤维为:主要规格为111dtex/36f,纤维dpf 为3.08的细旦丝。

[0088]

实施例4

[0089]

本实施例与实施例1的制备步骤基本相同,不同之处仅在于:

[0090]

步骤s1中,控制螺杆挤出机中各区温度:一区278℃、二区282℃、三区286℃、四区290℃、五区295℃;

[0091]

步骤s2中,圆环带设为2层,每一层圆环带都设置20个喷丝孔。具体的,第一层圆环带在复合喷丝板上的直径为φ50mm,第二层圆环带在复合喷丝板上的直径为φ60mm;相邻2层圆环带上的喷丝孔夹角α为12

°

。三叶y 型截面喷丝孔的叶长为0.16

±

0.025mm,叶宽为0.10

±

0.002mm;3c型截面喷丝孔的圆环间距为0.07

±

0.01mm,圆环内直径为0.36

±

0.01mm,外直径为 0.48

±

0.01mm;三叶y型截面喷丝孔的y型夹角β为120

°

;

[0092]

制得改性聚酯poy丝,改性聚酯poy丝的物性指标为线密度:90dtex;断裂强度:1.95cn/dtex;断裂伸长:135%;含油:0.36%;条干不匀率:0.7%;

[0093]

步骤s3中,生产出仿棉的聚酯dty纤维的物理指标为线密度:58dtex;断裂强度:3.58cn/dtex;断裂伸长:22%;卷曲收缩率:10%;卷曲稳定度: 72%;沸水收缩率:2.58%;网络度:82个/m。并且,制备的仿棉聚酯纤维的截面与棉纤维截面对比极为相似,具有很好的仿棉效果。

[0094]

本实施例最终生产的聚酯dty纤维为:主要规格为58dtex/40f,纤维dpf 为1.61的细旦丝。

[0095]

实施例5

[0096]

本实施例与实施例1的制备步骤基本相同,不同之处仅在于:

[0097]

步骤s2中,圆环带设为2层,每一层圆环带都设置18个喷丝孔。具体的,第一层圆环带在复合喷丝板上的直径为φ56mm,第二层圆环带在复合喷丝板上的直径为φ66mm;相邻2层圆环带上的喷丝孔夹角α为8

°

。三叶y 型截面喷丝孔的叶长为0.20

±

0.025mm,叶宽为0.06

±

0.002mm;3c型截面喷丝孔的圆环间距为0.09

±

0.01mm,圆环内直径为0.4

±

0.01mm,

外直径为 0.5

±

0.01mm;三叶y型截面喷丝孔的y型夹角β为120

°

;

[0098]

制得改性聚酯poy丝,改性聚酯poy丝的物性指标为线密度:95dtex;断裂强度:2.05cn/dtex;断裂伸长:125%;含油:0.37%;条干不匀率:0.6%;

[0099]

步骤s3中,生产出仿棉的聚酯dty纤维的物理指标为线密度:65dtex;断裂强度:3.68cn/dtex;断裂伸长:23%;卷曲收缩率:11%;卷曲稳定度: 70%;沸水收缩率:2.7%;网络度:86个/m。并且,制备的仿棉聚酯纤维的截面与棉纤维截面对比极为相似,具有很好的仿棉效果。

[0100]

本实施例最终生产的聚酯dty纤维为:主要规格为65dtex/36,纤维dpf 为1.81的细旦丝。

[0101]

实施例6

[0102]

本实施例与实施例1的制备步骤基本相同,不同之处仅在于:

[0103]

步骤s2中,圆环带设为2层,每一层圆环带都设置16个喷丝孔。具体的,第一层圆环带在复合喷丝板上的直径为φ52mm,第二层圆环带在复合喷丝板上的直径为φ62mm;相邻2层圆环带上的喷丝孔夹角α为20

°

。三叶y 型截面喷丝孔的叶长为0.15

±

0.025mm,叶宽为0.10

±

0.002mm;3c型截面喷丝孔的圆环间距为0.04

±

0.01mm,圆环内直径为0.3

±

0.01mm,外直径为 0.45

±

0.01mm;三叶y型截面喷丝孔的y型夹角β为120

°

;

[0104]

制得改性聚酯poy丝,改性聚酯poy丝的物性指标为线密度:178dtex;断裂强度:1.9cn/dtex;断裂伸长:120%;含油:0.35%;条干不匀率:0.6%;

[0105]

步骤s3中,生产出仿棉的聚酯dty纤维的物理指标为线密度:108dtex;断裂强度:3.52cn/dtex;断裂伸长:21%;卷曲收缩率:9%;卷曲稳定度:70%;沸水收缩率:2.8%;网络度:80个/m。并且,制备的仿棉聚酯纤维的截面与棉纤维截面对比极为相似,具有很好的仿棉效果。

[0106]

本实施例最终生产的聚酯dty纤维为:主要规格为111dtex/32f,纤维 dpf为3.47的细旦丝。

[0107]

应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1