细纱机用钢领及其制造方法与流程

1.本发明涉及细纱机用钢领及其制造方法。

背景技术:

2.在由原棉制作纱线的纺纱工序中,作为差不多最终阶段,进行将在粗纱工序中得到的粗纱拉伸而成为规定粗度并且加捻而卷绕于筒管的细纱工序。当前,细纱工序主要通过环锭细纱机来进行。环锭细纱机是经由在被钢领轨道支承并升降的钢领上滑行(滑动)的钢丝圈而卷绕纱线的纺纱机。

3.然而,为了提高纺纱工序(特别是细纱工序)的生产率,希望环锭细纱机能够以高速长时间持续运转。因此,谋求改善或者提高非液润滑下(干燥状态)的钢领与钢丝圈之间的滑动特性而实现它们的长寿命化(更换寿命的长期化)等。与此相关的提案例如记载于下述的专利文献1。

4.专利文献1:日本特表2002

‑

510755号公报

5.专利文献2:日本特许5910569号公报

6.专利文献3:日本特许5994721号公报

7.专利文献4:日本特许6149838号公报

8.专利文献1提出对钢领的滑动面进行硬质铬被覆。专利文献2提出将由凹部和平面部构成的周期构造形成于钢领的滑动面。专利文献3提出在设置于钢领的滑动面的铬镀层上形成微裂缝(凹部)。专利文献4提出在设置于钢领的滑动面的铬镀层上形成大凹部(凹陷)和小凹部(微裂缝)。

技术实现要素:

9.本发明是鉴于这样的状况而完成的,目的在于提供能够改善滑动特性的新的细纱机用钢领及其制造方法。

10.本发明人为了解决该课题而进行认真研究,构思出形成于钢领的滑动面的新的纹理,并实际确认了其效果。通过扩展该成果,完成以下所述的本发明。

11.《细纱机用钢领》(1)本发明是细纱机用钢领,其为用于经由钢丝圈卷绕纱线的细纱机并具有供该钢丝圈滑动的滑动面的钢领,该滑动面具备纹理,上述纹理具有多个凹部和处于邻接的该凹部之间的弯曲状的凸部,该凸部的曲率半径为40μm~400μm。

12.(2)根据本发明的细纱机用钢领(也仅称为“钢领”),即使在干燥环境下,也能够在钢领与钢丝圈的滑动区间以低摩擦的状态确保较长的滑动距离(运转时间)。由此,实现钢领、钢丝圈的长寿命化,能够进行细纱机的高速长时间运转,实现细纱所涉及的生产率的提高。

13.(3)获得这样的效果的原因并不总是很清楚,但是目前推测如下。细纱中由纱线产生的纤维(主要是纤维素)夹在滑动区间,有助于钢领与钢丝圈之间的摩擦减少、磨损抑制。处于纹理的凹部暂时捕捉(存积)该纤维,使这样的滑动状态稳定化。

14.本发明所涉及的凹部之间不是以往那样的单纯的平面,而成为以规定曲率弯曲的凸部。钢领与钢丝圈之间的滑动容易在该顺滑的凸部(特别是,其顶部附近)处产生。另外,被凹部捕捉到的纤维被从凹部处向顺滑地相连的凸部的曲面引导,容易向凸部附近的滑动区间供给。认为这样协同起作用,可实现钢领与钢丝圈之间的滑动特性的提高(低摩擦化、磨损抑制等),以低摩擦的状态确保较长的滑动距离。

15.《细纱机用钢领的制造方法》

16.本发明也可以为细纱机用钢领的制造方法。例如,本发明可以是细纱机用钢领的制造方法,其具备在钢领的被处理面形成多个凹陷的第1工序和对该凹陷的周缘和/或凹陷的邻接区间(面)倒圆角的第2工序,通过这些工序得到滑动面。

17.《其他》

18.(1)在本说明书中,例示出将纹理设置于钢领的情况,但纹理也可以设置于钢丝圈。此时,可以在钢领和钢丝圈双方设置有纹理。此处,本发明不仅可以理解为细纱机用钢领,还可以理解为细纱机用钢丝圈、进而细纱机用钢领/钢丝圈系(系统)。而且本发明可以理解为具备这样的钢领和/或钢丝圈的纺纱机(除细纱机之外,还包括粗纱机)。

19.(2)对于本说明书所说的“x~y”,只要没有特别说明,则包括下限值x和上限值y。可将本说明书所述的各种数值或者数值范围所含的任意数值作为新的下限值或者上限值而新设定“a~b”这样的范围。另外,只要没有特别说明,则本说明书所说的“x~yμm”是指xμm~yμm。针对其他单位系也相同。

附图说明

20.图1的(a)是作为一个例子的钢领的立体图,(b)是其局部放大立体图,(c)是表示纺纱中的钢领与钢丝圈的滑动接触状态的示意剖视图。

21.图2a是表示通过激光加工形成了凹陷的基板表面的一个例子的俯视图。

22.图2b是表示作为磨削加工的一个例子的研磨加工的状况的示意图。

23.图2c是例示激光加工后的状态和研磨加工后的状态的示意剖视图。

24.图3是例示研磨加工后的表面截面的曲线。

25.图4是表示球盘摩擦试验(bod试验)的状况的示意图。

26.图5a是例示通过bod试验得到的滑动距离与摩擦系数之间的关系的坐标图。

27.图5b是表示凸部的曲率半径与摩擦系数为0.6以下的滑动距离之间的关系的散布图。

28.图6是例示滑动距离与球的磨损深度(对象材料的磨损量)之间的关系的柱状图。

29.图7是通过扫描式电子显微镜(sem)观察试料6所涉及的摩擦试验后的纹理表面而得到的照片(sem像)。

30.图8是表示bod试验(基础试验)的滑动距离与实际机器试验的滑动距离的相关的散布图。

31.图9a是表示通过bod试验得到的滑动距离与摩擦系数之间的关系(其他例)的坐标图。

32.图9b是该试验后的纹理表面所涉及的sem像。

33.附图标记说明

34.11...钢领;12...钢丝圈;13...铬镀层。

具体实施方式

35.能够对上述的本发明的构成要素添加从本说明书中任意选择出的一个或者两个以上的构成要素。本说明书中说明的内容不仅可适用于物品(细纱机用钢领等),还可适用于其制造方法。

36.《钢领/钢丝圈》

37.图1的(a)~(c)示出环锭细纱机所使用的钢领11和钢丝圈12。钢领11的截面形状具有大致t型的凸缘11a。钢丝圈12截面形状为大致c型,并以能够滑动的方式搭挂于凸缘11a。钢领11和钢丝圈12均由钢材构成,钢领11在凸缘11a的表面(滑动面)具有(硬质)铬镀层13。铬镀层13的膜厚为3~20μm左右,进一步而言为10~15μm左右。

38.如图1的(c)所示,从牵引部(图略)送出的纱线y经由钢丝圈12卷绕于高速旋转的筒管(图略)。此时,钢丝圈12由于纱线y的卷绕张力而在凸缘11a的铬镀层13上滑动且滑行。钢丝圈12能够因旋转速度而异使滑行姿势稍微变化,但若为通常的纺纱运转时,则如图1的(c)所示,钢丝圈12与凸缘11a的内侧下部滑动接触。此外,在通常的纺纱运转时,主轴的最高旋转速度也上升至25000rpm左右。

39.《纹理》

40.(1)纹理设置于钢领与在钢领上滑行的钢丝圈之间的滑动面的至少局部较佳。例如,当在钢领上设置纹理的情况下,纹理可以存在于钢领的整个面,但至少存在于凸缘的内侧(进一步而言其下部)面较佳。

41.(2)纹理配设有多个凹部和凸部而成。形成有纹理的区域(尺寸)根据钢领与钢丝圈之间的滑动方式来调整。例如,纹理处于钢领的供钢丝圈主要接触的部位较佳。该部位例如形成为宽度为1~5mm,进一步而言2~3mm的环状较佳。

42.形成于纹理的凹部(或者凸部)例如在显微镜观察的视场内(263μm

×

350μm)以15~25个进一步而言17~22个的密度存在较佳。凹部的有无例如根据其大致中央(纵截面(与滑动面正交的截面)的最深部)是否存在于视场内来判断。

43.多个凹部可以规则配置,也可以不规则配置。规则配置例如可以为棋盘格状,也可以为交错状(列间交替错开配置的状态)。各凹部可以为相同形状也可以为不同形状。对于相同形状的凹部而言,各凹部可以为相同尺寸也可以为不同尺寸。

44.凹部的邻接间隔成为各凹部的最深部之间的距离。针对处于上述的视场内的多个凹部,画出在它们的大致中央经过的直线(任意一条),将处于该直线上的邻接间隔(中心间距离)的算术平均值作为“邻接间隔”(仅称为“间距”)。这样求出的间距例如为40μm~100μm、45~90μm进一步而言55~80μm较佳。凹部规则地设置较佳。此外,本说明书所说的各尺寸精度(公差)是对象尺寸的

±

20%左右。

45.凹部的开孔形式(最靠表面的周缘形状)可以成为圆形状、椭圆形状、方形等中任一种形状。其代表例为圆形状。凹部的大小根据形成弯曲状的凸部之前的状态(仅称为“凹陷”)的最长宽度来标定。针对处于上述的视场内的多个凹部,根据各凹陷的最长宽度的算术平均值(无论凹陷是否为圆形状,均仅称为“凹陷径”)来标定凹部的大小。凹陷径例如为10~80μm进一步而言为30~60μm较佳。

46.凹部的深度也同样,针对凸部形成之前的凹陷,根据从周缘至最深部为止的深度(最深长)来标定。针对处于上述的视场内的多个凹部,根据各凹陷的最深长的算术平均值(仅称为“凹陷深度”)来标定凹部的深度。凹陷深度例如为2~12μm进一步而言为4~10μm较佳。

47.凸部的曲率半径,基于凹部的纵截面,根据该顶点(最表面)附近的曲线来决定。具体而言,将对该顶点附近的曲线进行了近似而得到的圆弧的半径作为凸部的曲率半径。圆弧近似通过最小二乘法来进行。凸部的顶点成为与处于该凸部的周边的平面(基准平面)之间的接点。基准平面例如是与处于凸部的周边的三个以上的凹部(开口缘)接触(或者最接近)的平面。

48.针对处于上述的视场内的多个凸部,将在多个凹部的中央经过的一个纵截面上所出现的各凸部的曲率半径的算术平均值作为本说明书所说的“曲率半径”。这样求出的曲率半径例如为40μm~400μm、45~370μm、50~330μm进一步而言80~280μm较佳。

49.(3)纹理的形成方法可存在各种方法。纹理例如经由在钢领的被处理面形成多个凹陷的第1工序和对该凹陷的周缘和/或凹陷的邻接区间的面倒圆角的第2工序来形成较佳。

50.第1工序例如通过向成为钢领、钢丝圈的基材的被处理面照射高能束(例如激光、电子束等)来进行。作为高能束,例如能够利用短脉冲宽度(飞秒、皮秒、纳秒等)的脉冲激光。作为一个例子,脉冲宽度例如使用1~100ns进一步而言5~50ns的纳秒脉冲激光较佳。

51.第2工序例如通过对第1工序中形成了凹陷的表面进行磨削来进行。磨削可以为机械磨削也可以为化学磨削(蚀刻等)。使用了遊离磨粒的机械磨削通过喷射加工(喷砂、喷丸等)、滚磨加工、研磨、抛光等来进行。优选磨削选择适当的磨粒(材质、粒形、粒径等)和工艺(工具、装置等),以使得第1工序中形成的凹陷不消失,且其邻接区间能够形成弯曲状的凸部。第2工序例如通过向第1工序后的被处理面投射磨削材料的喷砂或者研磨来进行较佳。

52.通过磨削的种类、磨削量(时间)等的选择、调整,可控制纹理(凸部和凹部)的形式。例如,若使每单位面积的磨削时间(量)增加,则大体上凸部的曲率变大(曲率半径变小),凹部变浅。

53.《铬镀层》

54.滑动面由铬镀层构成较佳。铬镀层可使滑动面的滑动特性(耐磨性等)提高。上述的纹理形成在该铬镀层上较佳。其中,纹理的加工本身可以在镀铬之后进行,也可以在镀铬之前进行。本说明书所说的“镀铬”为所谓的硬质镀铬(也称为功能性镀铬、工业用镀铬(jis)。)较佳。

55.铬镀层的膜厚例如为3~20μm进一步而言为10~15μm较佳。镀铬的硬度例如为850~1050hv进一步而言900~1000hv较佳。铬镀层的硬度与耐磨性间的相关未必是明确的,但若硬度过小则不能期望耐磨性的提高,若硬度过大则可使对象材料(钢丝圈)的磨损量增大。

56.《其他》

57.(1)钢领、钢丝圈不限制其材质。钢领例如由碳钢、合金钢构成较佳。钢丝圈例如由弹簧钢、高碳钢构成较佳。钢丝圈通过热处理(氧化处理),能够防止与滑动对象(钢领)之间的粘连。

58.(2)纱线(纤维)

59.与钢丝圈滑动接触的纱线不限制其种类。若硬要说的话,优选在大气中的无液润滑下(干燥状态)可自然供给润滑成分的纱线、例如棉、麻、丝、羊毛、化学纤维(硝化棉、尼龙、维纶等)等作为纺纱对象。

60.钢领等不局限于用于细纱线的细纱,可以用于粗纱线的细纱。即便在对粗纱线进行细纱时使用重量级钢丝圈的情况下,若与本发明所涉及的钢领组合,则可确保所希望的滑动特性。

61.实施例

62.《概要》

63.制作出多个在基板的成为滑动面的被处理面上镀铬之后形成了纹理的盘(试料)。使用各盘和球,通过球盘摩擦试验(仅称为“bod试验”。)对非液润滑下(干燥状态)的滑动特性(低摩擦滑动距离)进行了评价(基础试验)。

64.另外,将具有形成有纹理的滑动面的钢领安装于环锭细纱机(仅称为“实际机器”),并根据实际机器评价了对纹理的滑动特性的影响(实际机器试验)。基于这些具体例,对本发明进一步详细地进行说明。

65.[基础试验]

[0066]

《试料的制造》

[0067]

(1)基板

[0068]

准备了细纱机用钢领所使用的由轴承钢(jis suj2)构成的基板(φ30mm

×

厚度5mm)。基板的被处理面通过镜面加工而使表面粗糙度ra为0.08μm。

[0069]

(2)镀铬

[0070]

对该被处理面实施了镀铬。镀铬使用高速浴,并通过电镀来进行。任一个试料铬镀层的膜厚均约为13μm。膜厚通过利用csm公司制calotest滑动对试验后的磨损痕进行测定来求出。

[0071]

(3)纹理

[0072]

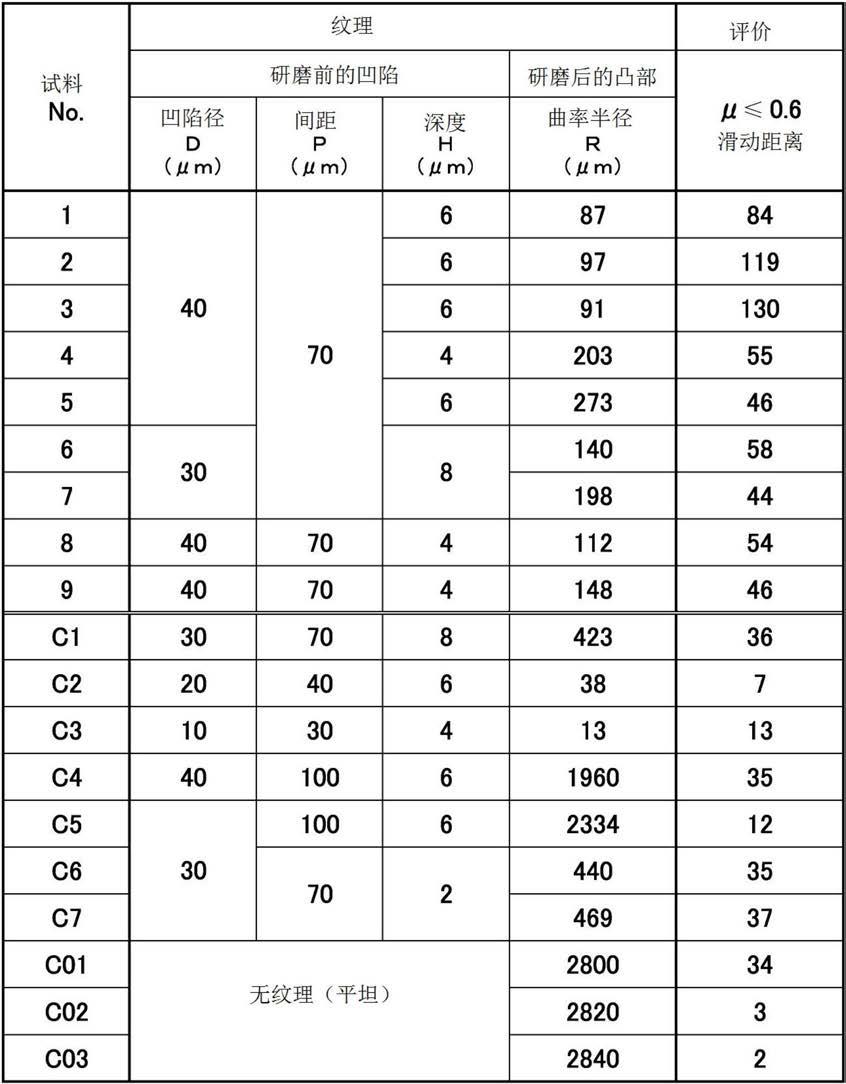

在铬镀层上的中央域(包围中心的10mm方形的区域)如以下那样形成了纹理。首先,使用纳秒脉冲激光或者飞秒脉冲激光,在铬镀层上,规则(周期性)地形成开孔大致圆形状的凹陷(大致半球状)(第1工序)。各凹陷以交错状交替配置。凹陷的大小按每种试料而变更,但在相同试料中为相同。图2a示出相同尺寸的凹陷以交错状配设的一个例子。表1集中示出各试料中形成的凹陷的形式(凹陷直径(凹陷径):d,间距(邻接间隔):p,深度:h)。此外,交替排列的凹陷的列间隔为半间距(p/2μm)。另外,为了比较,也准备了不形成纹理的试料。

[0073]

接下来,对形成了凹陷的被处理面进行磨削加工(第2工序)。磨削加工使用镜面加工装置(株式会社山下制作所制aero lap)来进行。具体而言,如图2b所示,将磨削材料(该公司制multicone)向被处理面投射来进行。磨削材料由金刚石颗粒(粒径:2~4μm)附着于由食品材料构成的芯部的磨粒(粒径:数mm)构成。

[0074]

磨削材料以输送速度:120mm/s(恒定)供给并投射。磨削程度通过喷嘴相对于被处理面的相对移动速度(称为“扫描速度”)进行了调整。此外,磨削材料相对于被处理面从约45

°

方向投射。此时,喷嘴的末端与被处理面之间的距离约为50mm。

[0075]

图2c示意性地示出在激光加工(第1工序)之后和磨削加工(第2工序)之后,纹理的形式变化的状况。通过磨削加工,使形成于凹陷的相邻区间的平坦面成为弯曲的凸部,原来的凹陷成为外周缘(表面侧)被倒圆角的凹部。

[0076]

图3例示出凸部和凹部的形式根据扫描速度而变化的状况。图3所示的曲线通过利用三维形状测定机(zygo公司制newview5022)对磨削加工后的基板表面的纵截面进行了测定而获得。如从图3可知的那样,扫描速度越小,则所投射的磨粒与激光加工后的单位表面接触的接触时间越长,因此,纹理成为曲率半径小的凸部与浅的凹部顺滑地相连的形式。

[0077]

针对各试料,表1一并示出如图3所示那样进行测定/观察而获得的凸部的曲率半径。此外,曲率半径如已叙述的那样,成为对各凸部的顶点附近的曲线(曲面)进行了近似而得到的圆弧的半径。

[0078]

《滑动试验》

[0079]

使用csm公司制摩擦计进行了使球在各试料的盘上滑动的球盘试验(bod试验/基础试验)。图4示意性地示出该试验的状况。所使用的球(φ6mm)由轴承钢(jis suj2)构成,其表面粗糙度为0.08μmrzjis,其表面硬度为hv800(试验载荷:100g)。

[0080]

在试验载荷:4n(赫兹面压(最大值):1036mpa)、滑动速度:0.2m/s、滑动环境:大气中的无润滑液状态(干燥状态)的条件下进行滑动试验。球和盘的滑动位置在距盘的中心4mm(滑动半径)的圆上。通过由安装于球侧的摩擦阻力传感器求出的测定值(摩擦力)和试验载荷而计算出摩擦系数(μ)。

[0081]

滑动试验如以下那样进行。首先,使各试料的盘和球在干燥状态下直接接触而滑动。在该状态下滑动了5m之后,对滑动部供给纤维素,进一步滑动了100m(总滑动距离:105m)。

[0082]

纤维素的供给通过滴下使纤维素粉(日本制纸株式会社制kc絮片/平均粒径24μm)分散于溶剂(氢氟醚(c4f9och3)/3m株式会社制novelc7100)而得到的悬浊液来进行。以纤维素粉:溶剂=122mg:25ml配合,并利用超声波清洗机进行搅拌而调制成悬浊液。每一次试验滴下量为200μl。滴下的悬浊液在盘上扩张,并自然干燥。

[0083]

这样,针对各试料,对摩擦系数相对于滑动距离的变化进行了测定。图5a示出测定结果(坐标图)的一个例子。针对各试料,根据各坐标图求出在摩擦系数由于纤维素的滴下而暂时降低之后返回至0.6时的距离(μ≤0.6滑动距离)。表1和图5b集中示出其结果。

[0084]

对在滑动试验后的球的滑动面形成的磨损直径进行了测定。针对纤维素滴下后的滑动距离为10m(总滑动距离:15m)时和其滴下后的滑动距离为100m(总滑动距离:105m)时,分别测定出磨损直径。针对一部分试料,将球的磨损直径换算为球的磨损深度(直径的减少的量),由图6示出。

[0085]

并且,图7示出对该滑动距离成为10m(总滑动距离:15m)之后的盘的滑动面进行了观察而得到的sem像(试料6)。

[0086]

《评价》

[0087]

(1)从表1和图5a、图5b清楚可知,形成于滑动面的纹理的凸部的曲率半径(r)与至成为μ≤0.6为止的滑动距离之间存在相关。即,可知:在曲率半径(r)处于规定范围内时,滑动距离显著增加。

[0088]

(2)从图6清楚可知,在该曲率半径(r)处于规定范围内时,作为滑动对象的球的磨

损量也变少。因此,可知:通过将具有曲率半径(r)为规定范围内的凸部的纹理设置于滑动面,从而大幅改善滑动特性。此外,如从图5a、图7等可知的那样,推断出该滑动特性与具有纹理的滑动面所捕捉的纤维(本实施例中纤维素)相关。

[0089]

[实际机器试验]

[0090]

(1)条件

[0091]

将在滑动面具有表2所示的纹理的钢领和钢丝圈装入实际机器(株式会社丰田自动织机制环锭细纱机rx240),求出钢丝圈到达寿命为止的滑动距离。表2集中示出其结果。此外,此时,实际机器在干燥环境下以最高旋转速度:21000rpm进行了运转。而且,在钢丝圈的初始厚度(t)成为1/2(0.5t)时,通过至此时为止的滑动距离示出钢丝圈的寿命。

[0092]

准备具有相同纹理的盘,与基础试验相同地用于bod试验。此时的试验载荷为2n(赫兹面压(最大值):822mpa)。这样,针对各试料,求出摩擦系数恢复至0.8~0.9为止的滑动距离。表2一并示出其结果。此外,滑动半径(盘与球的滑动位置)为4mm和8mm。在滑动半径为8mm时,盘的形成区域成为包围中心的20mm方形的区域。

[0093]

顺便一提,上述的bod试验通过在干燥状态下滑动了5m的紧后,在旋转的盘中央滴下纤维素粉100mg来进行。纤维素粒向外周方向散布,并且与球(钢球)碰撞。被盘和球压下的纤维素粒对盘与球之间的滑动进行润滑。纤维素粒由于散布速度的不同,与滑动半径小的区域(4mm)相比,更多地向滑动半径大的区域(8mm)供给。因此,与前者的区域相比,在后者的区域中,基于纤维素粒的润滑性高。

[0094]

(2)结果

[0095]

图8集中示出表2所示的bod试验和实际机器试验的结果。从图8清楚可知,确认出:在相同的纹理形成于滑动面的情况下,两试验的结果存在相关。换句话说,确认出:bod试验可替代实际机器试验。

[0096]

[补充试验]

[0097]

进行了使滑动距离延长的bod试验(试验载荷4n)。图9a示出其结果。此时使用的盘的滑动面也对通过激光加工形成的凹陷(d:40μm,p:70μm,h:4μm)进行磨削加工而形成了纹理(凸部的曲率半径r:86μm)。

[0098]

图9b示出该试验后的滑动面的sem像。另外,在该试验后的球的滑动面形成的磨损直径为347μm(若换算为磨损深度则为5μm)。顺便一提,在使用没有纹理的盘的情况下,滑动距离为100m时的球的磨损直径为412μm(磨损深度:7.1μm),滑动距离为200m时的球的磨损直径为463μm(磨损深度:8.9μm)。

[0099]

根据这些,也可知:若具有曲率半径处于规定范围内的凸部的纹理形成于滑动面,则稳定地发挥基于纤维的润滑效果,低摩擦的滑动距离延长,也可抑制对象材料的磨损。

[0100]

【表1】

[0101]

[0102]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1