一种量子点增亮复合膜及其制备方法与流程

1.本发明涉及光学薄膜技术领域,具体涉及一种量子点增亮复合膜及其制备方法。

背景技术:

2.量子点作为一种新型发光材料,具有发光光谱可控、发光稳定性好且荧光寿命长的优点,因此在显示器件的发光材料应用中逐渐占据重要地位。其中,目前应用最广泛的则为量子点与液晶显示器件的结合,其极大的提高了量子点显示器件的发光色域。

3.量子点液晶显示器件的结构主要包括量子点背光源及设于其上的液晶模组。所述量子点背光源又依次包括互相叠置的蓝色背光源、扩散板、量子点膜及增亮膜。其中,所述量子点膜内包括红色量子点、绿色量子点,在蓝色背光源的激发下形成复合白光出光;所述增亮膜用于提高所述复合白光的出光亮度。

4.该类结构目前虽已在产业上具有较为广泛的应用,但仍存在以下缺陷:1、所述量子点背光源由互相独立的光学膜组成,不但不利于所述量子点背光源整体结构的薄型化设计;2、最上层的增亮膜的结构多为单层棱镜结构,多层棱镜结构,因此在进行量子点背光源与上层的液晶模组组装时,所述棱镜结构的尖部易于与相邻膜层间发生损伤,一方面会影响其光增亮作用,另一方面磨损时掉落的杂质会影响量子点整个液晶显示器件的出光均匀性。

技术实现要素:

5.本发明目的在于提供一种量子点增亮复合膜。所述量子点增亮复合膜采用了全沉积叠层结构,因此使整个量子点背光源的整体厚度更薄;且采用了多种微透镜结构相组合的增亮层,在提高出光亮度的同时,还可防止现有增亮层磨损引起的出光强度及出光均匀性降低的问题。

6.本发明还提供了一种量子点增亮复合膜的制备方法。所述制备方法采用全溶液涂布工艺进行,不但工艺流程简单、工艺成本低廉,且获得的量子点增亮复合膜具有良好的可靠性。

7.为达成上述目的,本发明提出如下技术方案:

8.一种量子点增亮复合膜,包括叠置的量子点层、复合增亮层;所述复合增亮层包括叠置的微棱镜层、冠状透镜层;所述微棱镜层沉积于所述量子点层上表面,包括若干阵列排布的微棱镜,每个微棱镜的高度范围为20微米-50微米,顶角范围为70度-90度,相邻微棱镜间的间距为20微米-40微米;所述冠状透镜层包括贴合于所述微棱镜层上的基膜,及沉积于所述基膜上的若干冠状透镜,所述冠状透镜的侧面形状为球形,底面形状为圆形或正多边形;且其高度范围为5微米-15微米,底面的最大长度范围为25微米-60微米。

9.进一步的,所述冠状透镜的底面形状为正六边形,且其底面边长范围为15微米-30微米。

10.进一步的,所述量子点层依次包括下基膜,发光层及上基膜;所述下基膜及上基膜

分别面贴合于所述发光层两侧,所述发光层包括红色量子点、绿色量子点及光敏树脂,所述红色量子点及绿色量子点均匀分散于所述光敏树脂内。

11.进一步的,包括背涂层,所述背涂层沉积于所述下基膜的下表面,厚度范围为3微米-10微米;包括抗刮擦粒子及光敏树脂,所述抗刮擦粒子均匀分散于所述光敏树脂内,且其粒径为50-500纳米,占所述背涂层的质量分数为0.1%-5%。

12.进一步的,所述抗刮擦粒子为聚丙烯粒子、有机硅粒子、聚碳酸酯粒子或聚甲基丙烯酸甲酯粒子。

13.进一步的,包括保护膜,所述保护膜下方设有一层压敏胶,所述保护膜则通过所述压敏胶贴附于所述冠状透镜层的上表面。

14.一种量子点增亮复合膜的制备方法,采用全溶液涂布制备所述的量子点增亮复合膜,包括:

15.准备量子点层;

16.准备雕刻若干阵列排布的微棱镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述量子点层的上表面,并通过紫外光固化得到所述微棱镜层;

17.准备基膜;

18.准备雕刻若干阵列排布的冠状透镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述基膜上表面,并通过紫外光固化得到所述冠状透镜层;

19.在所述冠状透镜层中基膜的空余面涂布一层光敏胶,并采用卷对卷工艺,通过所述光敏胶将所述冠状透镜层面贴合于所述微棱镜层上表面。

20.一种量子点增亮复合膜的制备方法,采用全溶液涂布制备所述的量子点增亮复合膜,包括:

21.准备量子点层;

22.准备雕刻若干阵列排布的微棱镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述量子点层的上表面,并通过紫外光固化得到所述微棱镜层;

23.准备基膜,并在所述基膜的下表面涂布一层光敏胶,并采用卷对卷工艺,通过所述光敏胶将所述基膜面贴合于所述微棱镜层上表面;

24.准备雕刻若干阵列排布的冠状透镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述基膜的上表面,并通过紫外光固化得到所述冠状透镜层。

25.进一步的,所述冠状透镜层中冠状透镜通过喷墨打印制备,其步骤为:

26.依据所述光敏树脂的粘度及表面张力设置喷墨打印的驱动脉冲;

27.依据所述冠状透镜的底面面积设置喷墨打印单次循环时连续喷墨的液滴数,及液滴间距;

28.依据所述冠状透镜的高度设置喷墨打印进行打印时的循环次数;

29.确定打印起始点,进行喷墨打印,以获得若干阵列排布的冠状透镜,并通过紫外光对其进行固化。

30.进一步的,在所述冠状透镜层上表面制备保护膜,包括:

31.准备保护膜,并在所述保护膜下表面引入一层压敏胶;

32.采用卷对卷工艺,通过压敏胶将所述保护膜贴合于所述冠状透镜层的上表面。

33.有益效果:

34.由以上技术方案可知,本发明提供了一种量子点增亮复合膜,并对现有的量子点增亮复合膜的结构进行了改进。首先,将复合增亮层通过沉积方式与量子点层设为一体结构,从而免除了在后段工艺流程中的多光学膜层组装,并降低了相应的生产成本。其次,在复合增亮层的设置上,由于其直接沉积于所述量子点层上,因此所述复合增亮层整体以所述量子点层为衬底,从而减小了所述量子点增亮复合膜的整体厚度。再者,在复合增亮层的结构设计上,采用了微棱镜层与冠状透镜层组合的结构;且所述冠状透镜层为远离量子点层的膜层。因此,所述具有更强出光亮度的微棱镜层可保证所述量子点增亮复合膜的整体出光强度;所述冠状透镜层在进一步增强出光亮度的同时,由于其表面光滑的球状结构,因此避免了使用过程中发生磨损,从而从整体上保证了整个液晶显示器件的出光亮度,及出光均匀性。

35.本发明的技术方案还提供了至少一种量子点增亮复合膜的制备方法。所述制备方法采用了全溶液涂布工艺。在一种制备方法中,通过进行图案化雕刻的辊轴进行转印以制备所述复合增亮层,具有工艺流程简单、可重复性强的优点。在另一种制备方法中,则通过喷墨打印工艺制备所述冠状透镜层,由于所述喷墨打印工艺为一种增加式加工工艺,其原材料可回收利用,因此有利于降低工艺成本。

36.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

37.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

38.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

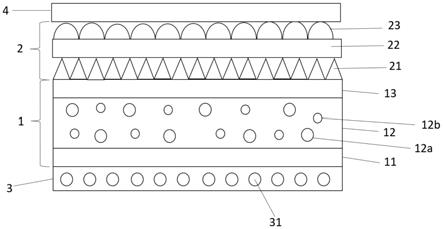

39.图1为本发明所述的量子点增亮复合膜的结构示意图;

40.图2为依据所述制备方法获得的量子点增亮复合膜的扫描电镜图;

41.图3为图2中复合增亮层的扫描电镜图;

42.图4为图2中冠状透镜的扫描电镜图。

43.图中附图标记为:1为量子点层,2为复合增亮层,3为背涂层,4为保护膜;11为下基膜,12为发光层,13为上基膜;21为微棱镜层,22为基膜,23为冠状透镜,31为抗刮擦粒子;12a为红色量子点,12b为绿色量子点。

具体实施方式

44.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

45.本发明专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,除非上下文清楚地指明其它情况,否则单数形式的“一个”“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的特征、整体、步骤、操作、元素和/或组件,并不排除一个或多个其它特征、整体、步骤、操作、元素、组件和/或其集合的存在或添加。“上”“下”“左”“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

46.本发明提供了一种量子点增亮复合膜,其将量子点层与复合增亮层设为一体式结构,不但免除了后段工艺中的多膜层组装过程,还减小了整个量子点增亮复合膜的厚度。在复合增亮层的结构设计上,实用微棱镜层与冠状透镜层相组合的结构,以保证整个量子点增亮复合膜的出光亮度;并设置冠状透镜层为远离量子点层的一层,从而免除了在使用过程中对复合增亮层的磨损,并避免了由此引起的出光均匀性及出光亮度降低的问题。

47.本发明还提供了一种量子点增亮复合膜的制备方法,所述制备方法采用了全溶液涂布工艺,不但获得了可靠性更强的量子点增亮复合膜;且具有工艺流程简单、可重复性强、降低工艺成本的优点。

48.实施例1

49.下面结合附图1所示的实施例,对本发明公开的量子点增亮复合膜作进一步具体介绍。

50.如图1所示,所述量子点增亮复合膜包括叠置的量子点层1、复合增亮层2。所述量子点层1用于在蓝色背光源的激发下形成复合白光出光,所述复合增亮层2用于对量子点层1的出光进行增亮。在所述复合增亮层2的具体结构上,设置其包括相叠置的微棱镜层21、冠状透镜层。所述微棱镜层21沉积于所述量子点层1上表面,包括若干阵列排布的微棱镜,且为了保证其增亮效果,设置每个微棱镜的高度范围为20微米-50微米,顶角范围为70度-90度,相邻微棱镜间的间距为20微米-40微米。所述冠状透镜层包括贴合于所述微棱镜层上的基膜22,及沉积于所述基膜22上的若干冠状透镜23,且在具体结构设置上,设置所述冠状透镜23的侧面形状为球形;底面形状为圆形或正多边形,且其高度范围为5微米-15微米,底面的最大长度范围为25微米-60微米。

51.在具体实施时,由于复合增亮层2通过沉积方式与量子点层1设为了一体结构,因此免除了在后段工艺流程中的多光学膜层组装,并降低了相应的生产成本。由于在复合增亮层2的设置上,其直接沉积于所述量子点层1上,因此所述复合增亮层2整体以所述量子点层1为衬底,从而在减小了所述量子点增亮复合膜的整体厚度。并在复合增亮层2的结构设计上,采用了微棱镜层21与冠状透镜层组合的结构;且所述冠状透镜层为远离量子点层的膜层。因此,所述具有更强出光亮度的微棱镜层21可保证所述量子点增亮复合膜的整体出

光强度;所述冠状透镜层在进一步增强出光亮度的同时,由于个冠状透镜23为表面光滑的球状结构,因此避免了使用过程中发生磨损,从而从整体上保证了整个液晶显示器件的出光亮度,及出光均匀性。

52.本实施例中,所述冠状透镜23的底面形状为正六边形,底面的最大长度范围为15微米-30微米。

53.由于量子点易受水氧侵蚀,从而发生发光效率损失,因此为了提高量子点层1的发光寿命。设置所述量子点层1依次包括下基膜11,发光层12及上基膜13。所述下基膜11及上基膜13分别面贴合于所述发光层12两侧,以防止水氧入侵至发光层12内。

54.本实施例中,所述下基膜11、上基膜13厚度为30-200微米;在具体类型选择上,采用了pet膜;该pet膜不但具有良好的水氧阻隔效果,且成本低廉;从而降低了整个量子点层1的成本。

55.本实施例中,所述发光层12包括红色量子点12a、绿色量子点12b及光敏树脂,所述红色量子点12a及绿色量子点12b均匀分散于所述光敏树脂内。

56.本实施例中,所述红色量子点12a、绿色量子点12b均为油溶性量子点,具体可以是含镉量子点,如cdse量子点,cds量子点,cdte量子点,cdzns量子点或cdses量子点等;也可以是无镉量子点,如inp量子点,cuins量子点;也可以是有机无机钙钛矿量子点(如ch3nh3pbx3量子点,x=cl,br,i),全无机钙钛矿量子点(如cspbx3量子点,x=cl,br,i),碳量子点,石墨烯量子点,有机硅量子点等。

57.所述光学树脂具体可以是丙烯酸甲酯、丙烯酸乙酯、丙烯酸羟乙酯、异佛尔酮二异氰酸酯、丙烯酸异冰片酯,甲基丙烯酸甲酯,四氢呋喃丙烯酸酯,邻苯二甲酸二烯丙酯,2-羟乙基甲基丙烯酸酯,1,3-金刚烷二醇丙烯酸酯,二乙二醇单丙烯酸酯,10-(2-甲基丙烯酰氧基)磷酸单癸酯,1,2-苯二甲酸二烯丙酯dap单体,1,6-己二醇二丙烯酸酯,单分散甲基丙烯酸环氧丙酯,对苯二酚单甲基丙烯酸酯中的一种或几种。

58.为了防止外界因素或相邻结构对量子点层1造成磨损,影响出光均匀性。在所述量子点层1的背面设有背涂层3。所述背涂层3沉积于所述下基膜11的下表面,厚度范围为3微米-10微米;包括抗刮擦粒子31及光敏树脂,所述抗刮擦粒子31均匀分散于所述光敏树脂内。

59.在具体实施时,为了防止所述抗刮擦粒子31对蓝色背光源的入射光造成遮挡,设置其粒径为50-500纳米,占所述背涂层3的质量分数为0.1%-5%。

60.本实施例中,所述抗刮擦粒子31为聚丙烯粒子、有机硅粒子、聚碳酸酯粒子或聚甲基丙烯酸甲酯粒子。

61.本实施例中还包括设于顶部的保护膜4。所述保护膜4下方设有一层压敏胶,所述保护膜4则通过所述压敏胶贴附于所述冠状透镜层的上表面。所述保护膜4的厚度为30-150微米;在具体类型选择上可以是聚乙烯,聚氯乙烯,聚丙烯,聚酯等。

62.实施例2

63.下面结合附图1-4所示的实施例,对本发明公开的量子点增亮复合膜的制备方法作进一步具体介绍。

64.所述制备方法采用全溶液涂布制备,包括:

65.s102、准备量子点层;

66.本步骤中,所述量子点层1的制备过程包括:

67.首先,准备下基膜11,所述下基膜具体为pet基膜,其厚度为30-200微米;本实施例中优选选择厚度为30微米的pet基膜。

68.其次,准备用于制备发光层12的量子点溶液;所述量子点溶液包括红色量子点、绿色量子点、光敏树脂及极性有机溶剂;其中所述红色量子点、绿色量子点均为油溶性量子点;所述极性有机溶剂则为所述油溶性量子点的良分散剂,由于光敏树脂的粘度较大,因此以所述极性有机溶剂为媒介,可增加所述红色量子点及绿色量子点在光敏树脂中的分散均匀性。

69.具体的,所述量子点溶液的配制过程包括:首先,将比例为3:1-6:1的红色量子点、绿色量子点同时加入试剂瓶中,采用取液器向其中加入适量极性有机溶剂,以使红色量子点、绿色量子点在其中的分散处于不饱和状态即可;并通过磁力搅拌使红色量子点及绿色量子点在其中分散均匀。然后,将上述配制好的溶液加入光敏树脂中,并通过磁力搅拌进行均匀分散,以获得所述量子点溶液。

70.为了便于形成发光层时,量子点溶液中引入的极性有机溶剂快速挥发,此处的极性有机溶剂为中低沸点溶剂,其沸点低于120摄氏度;具体可以是甲苯、氯苯、辛烷、癸烷等中的一种或几种。

71.然后,采用涂布工艺将所述量子点溶液均匀涂覆于所述下基膜11表面,并通过紫外光固化形成发光层12。在具体进行涂布时,当所述背光模组的尺寸较大时,优选的采用刮涂工艺;当所述背光模组的尺寸较小时,优选的采用旋涂工艺。

72.最后,通过卷对卷工艺,在所述发光层12上表面面贴覆上基膜13,所述上基膜具体为pet基膜,其厚度为30-200微米;本实施例中具体选择厚度为30微米的pet基膜。

73.s104、准备雕刻若干阵列排布的微棱镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述量子点层的上表面,并通过紫外光固化得到所述微棱镜层21;所述微棱镜层具体如图3所示;

74.本步骤中,由于形成微棱镜的为光敏树脂,具有一定的流动性;因此为了保证制备好的微棱镜尺寸符合要求,需要在制备完成时即可对其进行固化,并采用较大的固化光强,所述固化光强具体为50%-70%。

75.s106、准备基膜;

76.本步骤中,所述基膜22具体为pet基膜,其厚度为30-200微米;本实施例中具体选择厚度为30微米的pet基膜。

77.s108、准备雕刻若干阵列排布的冠状透镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述基膜上表面,并通过紫外光固化得到所述冠状透镜层;所述冠状透镜层具体如图4所示;

78.本步骤中,由于形成冠状透镜23的为光敏树脂,具有一定的流动性;因此为了保证制备好的冠状透镜尺寸符合要求,需要在制备完成时即可对其进行固化,并采用较大的固化强度,具体为50%-70%。

79.作为一种可以选择的实施例,由于冠状透镜的侧面为球形结构,因此还可以采用喷墨打印工艺,利用多次往复沉积及光敏树脂的流动形成所述冠状透镜。其具体步骤包括:

80.首先,依据所述光敏树脂的粘度及表面张力设置喷墨打印的驱动脉冲;当光敏树

脂的粘度及表面张力较大而无法形成有效墨滴时,可通过对打印喷头进行加热以减小光敏树脂的粘度,或在光敏树脂中加入适当的有机溶剂以减小粘度及表面张力;从而使其符合喷墨打印时对粘度及表面张力的需求。

81.其次,依据所述冠状透镜23的底面面积设置喷墨打印单次循环时连续喷墨的液滴数,及液滴间距;所述连续喷墨的液滴数及液滴间距均与冠状透镜的底面尺寸成正比。

82.再者,依据所述冠状透镜23的高度设置喷墨打印进行打印时的循环次数;所述循环次数与所述冠状透镜的高度成正比,且为了形成所述冠状透镜的球状外形,在循环打印时逐渐减小每次循环时连续打印的液滴数;如对于某一冠状透镜,第一次循环时连续喷墨的液滴数为a滴;第二次循环时连续喷墨的液滴数为a-b滴,第三次循环时连续喷墨的液滴数为a-2b滴。

83.最终,确认打印起始点,进行喷墨打印,以获得若干阵列排布的冠状透镜,并通过紫外光对其进行固化。

84.s110、在所述冠状透镜层中基膜的空余面涂布一层光敏胶,并采用卷对卷工艺,通过所述光敏胶将所述冠状透镜层面贴合于所述微棱镜层上表面。

85.s112、在所述冠状透镜层上表面制备保护膜4,具体包括:

86.准备保护膜,并在所述保护膜下表面引入一层压敏胶;所述保护膜可以选择聚乙烯膜,聚氯乙烯膜,聚丙烯膜,聚酯膜等,其厚度为30-150微米。

87.首先,采用卷对卷工艺,通过压敏胶将所述保护膜贴合于所述冠状透镜层的上表面。

88.其次,为对所述量子点层1进行保护,防止外界环境或相邻结构对其造成磨损而影响出光效果;在其背面还制备有背涂层3。所述背涂层的制备流程包括:

89.首先,准备抗刮擦粒子及光敏树脂,并将所述抗刮擦粒子均匀分散于所述光敏树脂中;由于所述光敏树脂的粘度较大,在进行分散时可先引入所述抗刮擦粒子的良分散剂,将其先在良分散剂中进行分散获得前溶液,再将所述前溶液加入光敏树脂中均匀分散。在具体实施时,由于所述光敏树脂为有机物,依据相似相溶原理,所述抗刮擦粒子可以是聚丙烯粒子、有机硅粒子、聚碳酸酯粒子或聚甲基丙烯酸甲酯粒子等有机纳米粒子。

90.其次,通过涂布工艺,将上述分散有抗刮擦粒子的光敏树脂涂覆于下基膜背面,并通过紫外光固化形成背涂层3。

91.在具体实施时,由于所述背涂层3位于量子点增亮复合膜的最下层,所以其制备可在步骤s102准备下基膜11后,或制备完成发光层12,或贴合完成上基膜13后进行,也可在进行步骤104,或步骤106,或步骤108,或步骤110,或步骤112后进行。由于所述背涂层3的制备工艺与发光层12的制备工艺基本相同,因此优选的在步骤s102准备下基膜11后进行。

92.最终,通过本实施例制备的量子点增亮复合膜如图2所示,所述各冠状透镜底面的平均最大长度为30微米,平均高度为12微米;所述各微棱镜底面的平均最大长度为70微米,平均高度为30微米。

93.实施例3

94.下面结合附图1-4所示的实施例,对本发明公开的另一种量子点增亮复合膜的制备方法作进一步具体介绍。

95.所述制备方法采用全溶液涂布制备,包括:

96.s202、准备量子点层;

97.本步骤中,所述量子点层1的制备过程包括:

98.首先,准备下基膜11,所述下基膜具体为pet基膜,其厚度为30-200微米;本实施例中具体选择厚度为30微米的pet基膜。

99.其次,准备用于制备发光层12的量子点溶液;所述量子点溶液包括红色量子点、绿色量子点、光敏树脂及极性有机溶剂;其中所述红色量子点、绿色量子点均为油溶性量子点;所述极性有机溶剂则为所述油溶性量子点的良分散剂,由于光敏树脂的粘度较大,因此以所述极性有机溶剂为媒介,可增加所述红色量子点及绿色量子点在光敏树脂中的分散均匀性。具体的,所述量子点溶液的配制过程包括:首先,将比例为3:1-6:1的红色量子点、绿色量子点同时加入试剂瓶中,采用取液器向其中加入适量极性有机溶剂,以使红色量子点、绿色量子点在其中的分散处于不饱和状态即可;并通过磁力搅拌使红色量子点及绿色量子点在其中分散均匀。然后,将上述配制好的溶液加入光敏树脂中,并通过磁力搅拌进行均匀分散,以获得所述量子点溶液。

100.为了便于形成发光层时,量子点溶液中引入的极性有机溶剂快速挥发,此处的极性有机溶剂为中低沸点溶剂,其沸点低于120摄氏度;具体可以是甲苯、氯苯、辛烷、癸烷等中的一种或几种。

101.然后,采用涂布工艺将所述量子点溶液均匀涂覆于所述下基膜11表面,并通过紫外光固化形成发光层12。在具体进行涂布时,当所述背光模组的尺寸较大时,优选的采用刮涂工艺;当所述背光模组的尺寸较小时,优选的采用旋涂工艺。

102.最后,通过卷对卷工艺,在所述发光层12上表面面贴覆上基膜13,所述上基膜具体为pet基膜,其厚度为30-200微米;本实施例中具体选择厚度为30微米的pet基膜。

103.s204、准备雕刻若干阵列排布的微棱镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述量子点层的上表面,并通过紫外光固化得到所述微棱镜层21;

104.本步骤中,由于形成微棱镜的为光敏树脂,具有一定的流动性;因此为了保证制备好的微棱镜尺寸符合要求,需要在制备完成时即可对其进行固化,间隔时间应小于1分钟;并采用较大的固化光强,具体为50%-70%。

105.s206、准备基膜,并在所述基膜的下表面涂布一层光敏胶,并采用卷对卷工艺,通过所述光敏胶将所述基膜面贴合于所述微棱镜层上表面;

106.本步骤中,所述基膜22具体为pet基膜,其厚度为30-200微米;本实施例中具体选择厚度为30微米的pet基膜。

107.s208、准备雕刻若干阵列排布的冠状透镜的辊轴,将光敏树脂涂布于所述辊轴上,然后通过自动涂布工艺将辊轴上的光敏树脂转印于所述基膜的上表面,并通过紫外光固化得到所述冠状透镜层。

108.本步骤中,由于形成冠状透镜的为光敏树脂,具有一定的流动性;因此为了保证制备好的冠状透镜尺寸符合要求,需要在制备完成时即可对其进行固化,间隔时间应小于2分钟;并采用较大的固化强度,具体为50%-70%。

109.作为一种可以选择的实施例,由于冠状透镜的侧面为球形结构,因此还可以采用喷墨打印工艺,利用多次往复沉积及光敏树脂的流动形成所述冠状透镜。其具体步骤包括:

110.首先,依据所述光敏树脂的粘度及表面张力设置喷墨打印的驱动脉冲;当光敏树脂的粘度及表面张力较大而无法形成有效墨滴时,可通过对打印喷头进行加热以减小光敏树脂的粘度,或在光敏树脂中加入适当的有机溶剂以减小粘度及表面张力;从而使其符合喷墨打印时对粘度及表面张力的需求。

111.其次,依据所述冠状透镜的底面面积设置喷墨打印单次循环时连续喷墨的液滴数,及液滴间距;所述连续喷墨的液滴数及液滴间距均与冠状透镜的底面尺寸成正比。

112.然后,依据所述冠状透镜的高度设置喷墨打印进行打印时的循环次数;所述循环次数与所述冠状透镜的高度成正比,且为了形成所述冠状透镜的球状外形,在循环打印时逐渐减小每次循环时连续打印的液滴数;如对于某一冠状透镜,第一次循环时连续喷墨的液滴数为a滴;第二次循环时连续喷墨的液滴数为a-b滴,第三次循环时连续喷墨的液滴数为a-2b滴。

113.最终,确认打印起始点,进行喷墨打印,以获得若干阵列排布的冠状透镜,并通过紫外光对其进行固化。

114.s210、在所述冠状透镜层上表面制备保护膜4,具体包括:

115.首先,准备保护膜,并在所述保护膜下表面引入一层压敏胶;所述保护膜可以选择聚乙烯膜,聚氯乙烯膜,聚丙烯膜,聚酯膜等,其厚度为30-150微米。

116.其次,采用卷对卷工艺,通过压敏胶将所述保护膜贴合于所述冠状透镜层的上表面。

117.为对所述量子点层1进行保护,防止外界环境或相邻结构对其造成磨损而影响出光效果;在其背面还制备有背涂层3。所述背涂层的制备流程包括:

118.首先,准备抗刮擦粒子及光敏树脂,并将所述抗刮擦粒子均匀分散于所述光敏树脂中;由于所述光敏树脂的粘度较大,在进行分散时可先引入所述抗刮擦粒子的良分散剂,将其先在良分散剂中进行分散获得前溶液,再将所述前溶液加入光敏树脂中均匀分散。在具体实施时,由于所述光敏树脂为有机物,依据相似相溶原理,所述抗刮擦粒子可以是聚丙烯粒子、有机硅粒子、聚碳酸酯粒子或聚甲基丙烯酸甲酯粒子等有机纳米粒子。

119.然后,通过涂布工艺,将上述分散有抗刮擦粒子的光敏树脂涂覆于下基膜背面,并通过紫外光固化形成背涂层3。

120.在具体实施时,由于所述背涂层3位于量子点增亮复合膜的最下层,所以其制备可在步骤s202准备下基膜11后,或制备完成发光层12,或贴合完成上基膜13后进行,也可在进行步骤204,或步骤206,或步骤208,或步骤210后进行。由于所述背涂层3的制备工艺与发光层12的制备工艺基本相同,因此优选的在步骤s202准备下基膜11后进行。

121.最终,通过本实施例制备的量子点增亮复合膜如图2所示,所述各冠状透镜底面的平均最大长度为30微米,平均高度为12微米;所述各微棱镜底面的平均最大长度为70微米,平均高度为30微米。

122.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1