一种六边形蜂窝状双沟槽光刻版的制作方法

1.本实用新型涉及半导体分立器件(二极管)制造的技术领域,特别是涉及一种六边形蜂窝状双沟槽光刻版。

背景技术:

2.二极管因其具有单向导通的性质,无论是在家用电路还是在特种电路市政电路中,都是必不可少的分立器件之一。我国最早从上世纪50年代便开始了研究与生产。近年来随着国家对于环境保护的重视,各企业的环保意识逐渐增强。传统的open junction酸/碱洗开槽生产芯片的工艺(后称oj工艺),由于其需要使用大量酸液或碱液,产生大量的污水排放,而逐渐被另外一种更加环保,且产品可靠性更强的生产工艺glass passivated玻璃钝化工艺(后称gpp工艺)所取代。

3.gpp工艺顾名思义,采用耐高电压的钝化玻璃与二极管的pn结合的方式,使得产品在高压、高温、浪涌等情况下更加可靠。但是产品的生产成本是传统oj工艺的数倍。而其在玻璃与pn结钝化结合工艺上的不同,还可以分为:电泳法、刀刮法和光阻法。由于电泳法生产出的gpp芯片可靠性较差,故现在国内的gpp工艺主要采用刀刮法和光阻法两种。相比而言,刀刮法工序较简单,成本较于光阻法要低许多,因而其在国内的应用非常广泛。

4.二极管芯片中最常见的芯片形状有两种分别为:正方形和正六边形。正方形的管芯一般较小,应用于手机电脑等对于芯片大小有严格要求的消费电子中。而正六边形的二极管芯片则广泛应用于汽车电子中。

5.当前工艺下各厂家的刀刮法工艺在基本的图形结构设计上并无太大差别,如图1的传统工艺的h220mil六边形芯片版图所示。图1中从左至右分别为:一次正面曝光,一次背面曝光,二次套刻曝光。其中正面线宽为9mil(微英寸),圆角弧度为r=13mil,背面线宽为2mil,二次套刻曝光对版规格为h198mil,芯片出点率为195颗。

6.传统刀刮法虽然成本较低,但是存在三个劣势:

7.第一:传统刀刮法生产的芯片无法采用激光正面切割,因此当前对于刀刮工艺的产品,只能采用砂轮正面切割,或者激光背面切割。砂轮正面切割受限于玻璃切割的难度,只能采用低速切割<10mm/s,效率不到常规激光器(切割速度>100mm/s)的10%。而激光背面切割,虽然可以保持高速高效,但是需要通过后道工序人工裂片的方式来得到完整的芯粒,这会产生由于人为因素而引起的玻璃损伤,同时也大幅度增加了用工成本。

8.第二:六边形二极管现在有两种排布方式,一种是平行切割排布,另一种是蜂窝状排布。平行切割的排布方式可以用于任意一种二极管芯片生产工艺,不论是oj工艺还是gpp工艺,都可以切割获得,但是会损失一个三角形,如图1所示。为了增加芯片的出点率,提高产品的使用率,蜂窝状是一种更加合理的排布方式。oj工艺可以通过线切割的方式,批量切割蜂窝排布。虽然切割速度慢,但是由于可以几百片堆叠后批量操作,所以生产效率并不受影响。但是传统刀刮法,却无法切割蜂窝排布的芯片,主要是面临两大困难:砂轮切割无法灵活转向;背面激光切割无法继续人工裂取完整的芯片。

9.第三:传统刀刮法要高效率生产就必须采用激光背面切割,所以在做第一次光刻时,需要双面曝光机进行双面光刻,并增加一步背面刻蚀工序,以便获得激光切割道,同时还需要增加背面保护来保证芯片不因为刻蚀切割道而受损。其中,背面刻蚀的工序增加了5~10%的刻蚀成本,背面保护则增加了近20%的光刻胶成本,此外,一台双面曝光机的成本价要比单面的贵50%以上。

10.综上所述,当前条件下刀刮法工艺限于图形结构上的阻碍,导致其无法将成本优势发挥到最大。因此,亟待于设计一种能够在采用刀刮法的gpp工艺中使晶片能够被激光切割的光刻版。

技术实现要素:

11.本实用新型的目的在于解决现有技术中存在的问题,并提供一种六边形蜂窝状双沟槽光刻掩膜版,用于通过光刻和化学腐蚀将硅扩散片生产成所需的蜂窝状芯片。

12.本实用新型所采用的具体技术方案如下:

13.第一方面,本实用新型提供了一种六边形蜂窝状双沟槽光刻掩膜版,其包括第一掩膜版和第二掩膜版,第一掩膜版包括第一透明基板以及覆盖于第一透明基板表面的第一光刻掩膜层,第二掩膜版包括第二透明基板以及覆盖于第二透明基板表面的第二光刻掩膜层;

14.所述第一光刻掩膜层中具有由第一正六边形图案单元拼接成的第一蜂窝状图案,且每个第一正六边形图案单元中,六条侧边线处为不透光线条,六条侧边线围合区域均为透光区域;任意两个相邻的第一正六边形图案单元之间保持间隔,使两个第一正六边形图案单元贴近的两条平行不透光线条之间具有一条透光线条;

15.所述第二光刻掩膜层中具有由第二正六边形图案单元拼接成的第二蜂窝状图案,且每个第二正六边形图案单元中,六条侧边线处为透光线条,六条侧边线围合区域均为不透光区域;任意两个相邻的第二正六边形图案单元之间保持间隔,使两个第二正六边形图案单元贴近的两条平行透光线条之间具有一条不透光线条;

16.所述第一蜂窝状图案中的第一正六边形图案单元能够与所述第二蜂窝状图案中的第二正六边形图案单元一一对应重叠,以实现套刻。

17.作为上述第一方面的优选,所述第一透明基板和/或第二透明基板的材质为苏打玻璃、石英玻璃或硼硅玻璃。

18.作为上述第一方面的优选,所述第一光刻掩膜层和/或第二光刻掩膜层为带有镂空图案的铬层,其中所有不透光区域具有连续的铬层,而所有透光区域均镂空。

19.作为上述第一方面的优选,所述不透光线条和/或所述透光线条的线宽为4~5mil。

20.作为上述第一方面的优选,所述第一光刻掩膜层镀于第一透明基板的单侧表面,第二光刻掩膜层镀于第二透明基板的单侧表面。

21.第二方面,本实用新型提供了一种六边形蜂窝状双沟槽光刻掩膜版,其包括第一掩膜版和第二掩膜版,第一掩膜版包括第一透明基板以及覆盖于第一透明基板表面的第一光刻掩膜层,第二掩膜版包括第二透明基板以及覆盖于第二透明基板表面的第二光刻掩膜层;

22.所述第一光刻掩膜层中具有由第一正六边形图案单元拼接成的第一蜂窝状图案,且每个第一正六边形图案单元中,六条侧边线处为透光线条,六条侧边线围合区域均为不透光区域;任意两个相邻的第一正六边形图案单元之间保持间隔,使两个第一正六边形图案单元贴近的两条平行透光线条之间具有一条不透光线条;

23.所述第二光刻掩膜层中具有由第二正六边形图案单元拼接成的第二蜂窝状图案,且每个第二正六边形图案单元中,六条侧边线处为不透光线条,六条侧边线围合区域均为透光区域;任意两个相邻的第二正六边形图案单元之间保持间隔,使两个第二正六边形图案单元贴近的两条平行不透光线条之间具有一条透光线条;

24.所述第一蜂窝状图案中的第一正六边形图案单元能够与所述第二蜂窝状图案中的第二正六边形图案单元一一对应重叠,以实现套刻。

25.作为上述第二方面的优选,所述第一透明基板和/或第二透明基板的材质为苏打玻璃、石英玻璃或硼硅玻璃。

26.作为上述第二方面的优选,所述第一光刻掩膜层和/或第二光刻掩膜层为带有镂空图案的铬层,其中所有不透光区域具有连续的铬层,而所有透光区域均镂空。

27.作为上述第二方面的优选,所述不透光线条和/或所述透光线条的线宽为4~5mil。

28.作为上述第二方面的优选,所述第一光刻掩膜层镀于第一透明基板的单侧表面,第二光刻掩膜层镀于第二透明基板的单侧表面。

29.上述第一方面中各方案所提供的六边形蜂窝状双沟槽光刻掩膜版,适用于采用负性光刻胶的光刻工艺,而上述第二方面中各方案所提供的六边形蜂窝状双沟槽光刻掩膜版,适用于采用正性光刻胶的光刻工艺。

30.本实用新型相对于现有技术而言,具有以下有益效果:

31.本实用新型的六边形蜂窝状双沟槽光刻掩膜版,能够应用于gpp玻璃封装刀刮工艺中,而且只需要一台曝光机就可以完成一次曝光及二次套刻曝光,实现套刻。而且二次套刻后芯片拥有正面切割道,可以直接采用全自动激光器以>100mm/s的速度迅速切割出蜂窝排布的六边形二极管芯片,从而直接得到完整的芯粒,不需要增加人工裂片的环节,大幅度降低了各项成本。

附图说明

32.图1为传统工艺的六边形芯片版图,从左至右分别为一次正面曝光掩膜版、一次背面曝光掩膜版、二次套刻曝光掩膜版;

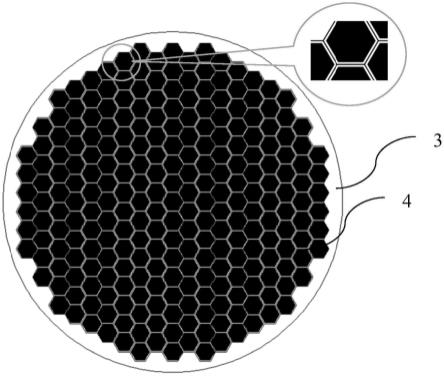

33.图2为六边形蜂窝状双沟槽光刻掩膜版的第一掩膜版示意图;

34.图3为单个第一正六边形图案单元的结构示意图;

35.图4为7个第一正六边形图案单元组成的局部区域示意图;

36.图5为一次曝光刻蚀后得到的硅扩散片结构示意图;

37.图6为六边形蜂窝状双沟槽光刻掩膜版的第二掩膜版示意图;

38.图7为7个第二正六边形图案单元组成的局部区域示意图。

具体实施方式

39.下面结合附图和具体实施方式对本实用新型做进一步阐述和说明。本实用新型中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

40.传统工艺中,gpp玻璃封装刀刮工艺的版图无法使用蜂窝状的布局形式,主要面临正面砂轮切割无法灵活转向和背面激光切割无法继续裂片的两大困难。其背后的原因是:当晶片结合玻璃后,想要同时切开玻璃和晶片,只能用砂轮机进行慢速切割(激光机的1/10~1/50的速度)切割,且砂轮机切割无法在切割过程中转变方向;如果采用激光切割,则只能从背面切割硅层(由于光散射的原因,单一激光器无法同时切割硅片和玻璃),再通过人工裂片的方式得到芯片,可蜂窝状的结构会导致各方向受力不均匀,使得裂出的芯片严重崩缺无法应用。为了克服刀刮法gpp工艺生产过程中,受限于图形结构而产生的问题,本实用新型提供了一种应用于gpp玻璃封装刀刮工艺的六边形蜂窝状双沟槽光刻掩膜版。本实用新型的核心在于通过对光刻掩膜版的改进,使得通过该光刻掩膜版进行一次曝光和二次套刻曝光后,相邻两个六边形芯片单元之间还保留有一条用于进行正面激光切割的切割道,从而能够大大提高硅扩散片的利用率和切割速度。

41.由于光刻胶存在正性光刻胶和负性光刻胶,因此本实用新型中对应提供了两种不同版图极性的光刻掩膜版,下面分别通过实施例对其进行说明。

42.实施例1

43.本实施例中,提供了一种用于采用负性光刻胶进行光刻的六边形蜂窝状双沟槽光刻掩膜版,包括第一掩膜版和第二掩膜版,其中第一掩膜版用于第一次曝光,而第二掩膜版用于第二次套刻时的曝光。该光刻掩膜版可应用于gpp玻璃封装刀刮工艺中,而且只需要一台曝光机就可以完成一次曝光及二次套刻曝光,实现套刻。

44.如图2所示,为第一掩膜版的结构示意图,第一掩膜版包括第一透明基板1以及覆盖于第一透明基板1表面的第一光刻掩膜层2,而第一光刻掩膜层2中具有由第一正六边形图案单元拼接成的第一蜂窝状图案。所有单个第一正六边形图案单元的结构相同,如图3所示,为单个第一正六边形图案单元的图案示意图,在单个第一正六边形图案单元中,六边形的六条侧边线处均为不透光线条,而六条侧边线围合区域均为透光区域。在图2中,不透光线条由标记201所标识,透光区域由标记202所标识,6条不透光线条实际围成了一个六边形框,而内部的透光区域则为六边形面。另外,在该第一蜂窝状图案,相邻的第一正六边形图案单元之间侧边线并不重叠。如图4所示,示意了7个第一正六边形图案单元组成的局部区域,其中任意两个相邻的第一正六边形图案单元之间均保持间隔,使两个第一正六边形图案单元中相互贴近的两条平行不透光线条之间具有一条透光线条,该透光线条由标记203所标识。因此,在第一蜂窝状图案中,任意一条透光线条的两侧都存在两条不透光线条。在光刻过程中,硅扩散片上涂覆负性光刻胶,第一光刻掩膜层2中透光的区域对应的负性光刻胶被曝光,而不透光的区域对应的负性光刻胶未被曝光,经过显影液处理后保留了被曝光的光刻胶,而未被曝光的光刻胶被定影液去除,即标记201所标识的不透光线条对应的光刻胶被去除形成了刻蚀道。再经过干/湿法刻蚀对刻蚀道进行正面腐蚀,即可在硅扩散片上开出槽道。由此,形成了图5所示的硅扩散片结构,任意相邻两个芯片台面5之间均存在两条槽道6即本实用新型中所谓的双沟槽,而两条槽道6之间还存在一个切割面7。这个切割面7的形成,即可使得硅扩散片后续直接在正面通过激光切割得到六边形芯片,无需进行背面人

工裂片。芯片台面5、槽道6、切割面7在第一掩膜版中分别对应于标记202、标记201和标记203对应的区域。

45.如图6所示,为第二掩膜版的结构示意图,第二掩膜版包括第二透明基板3以及覆盖于第二透明基板3表面的第二光刻掩膜层4,而第二光刻掩膜层4中具有由第二正六边形图案单元拼接成的第二蜂窝状图案。如图7所示,示意了7个第二正六边形图案单元组成的局部区域,所有单个第二正六边形图案单元的结构相同。与第二正六边形图案单元相反,在单个第二正六边形图案单元中,六条侧边线处均为透光线条,而六条侧边线围合区域均为不透光区域。在图7中,透光线条由标记401所标识,不透光区域由标记402所标识,6条透光线条实际围成了一个六边形框,而内部的不透光区域则为六边形面。另外,在该第二蜂窝状图案,相邻的第二正六边形图案单元之间侧边线并不重叠,任意两个相邻的第二正六边形图案单元之间保持间隔,使两个第二正六边形图案单元中相互贴近的两条平行透光线条之间具有一条不透光线条,该不透光线条由标记403所标识。因此,在第二蜂窝状图案中,任意一条不透光线条的两侧都存在两条透光线条,与第一蜂窝状图案正好相反。

46.上述第一掩膜版和第二掩膜版是通过套刻工艺通过先后两次曝光实现芯片切割的。图2中每一条黑线在完成光刻开槽处理后便是一条槽,故每一个芯片单元的侧部都会有一个双槽结构,两条黑线间的留白区域是切割面7。图6的二次套刻版图中两个单元之间留有黑线,在二次套刻刻蚀完成后,两个单元之间的黑线对应位置将获得正面的切割道,同时每个单元中心的六边形黑面区域将获得芯片台面,供后续封装过程中进行表面金属化和电极焊接。因此,第一蜂窝状图案中的第一正六边形图案单元能够与第二蜂窝状图案中的第二正六边形图案单元一一对应重叠,只是两者的透光区域和不透光区域正好相反,以便于实现套刻。

47.需注意的是,上述第一掩膜版和第二掩膜版的材质不限。第一透明基板1和第二透明基板3的材质可以为苏打玻璃、石英玻璃或硼硅玻璃,而第一光刻掩膜层2和第二光刻掩膜层4的材质可以为金属掩膜材料。本实施例中,第一透明基板1和第二透明基板3的材质优选采用石英玻璃,而第一光刻掩膜层2和第二光刻掩膜层4优选采用带有镂空图案的铬层,其中所有不透光区域包括线条形式和六边形面状形式的不透光区域具有连续的铬层,而所有透光区域包括线条形式和六边形面状形式的透光区域均镂空,不含有铬层。一般而言,第一光刻掩膜层2可镀于第一透明基板1的单侧表面,第二光刻掩膜层4可镀于第二透明基板3的单侧表面,优选的掩膜层可镀于两块基板各自的底面。

48.另外,上述第一掩膜版和第二掩膜版的尺寸参数可以根据实际客户需求以及参数要求而进行芯片尺寸的调整。一般而言,不透光线条和透光线条的线宽可设置为4~5mil,过大将导致材料浪费,过小可能造成切割困难。本实施例的优选设计中,不透光线条和透光线条的线宽可设置为4.5mil,二次套刻曝光对版规格为正六边形h198mil,圆角弧度为r=13mil,这与常规正六边形h220的芯片最终得到的台面及焊接面是相同的,因此芯片的电性参数(尤其是正向压降及耐浪涌能力)并不会有差异。

49.上述六边形蜂窝状双沟槽光刻掩膜版的制作工艺可采用现有的光刻掩膜版制作工艺实现,对此不作限制。下面介绍一种常见的工艺流程:

50.1)绘制生成设备可以识别的掩膜版版图文件。

51.2)使用无掩模光刻机读取版图文件,对带胶的空白掩膜版进行非接触式曝光,照

射掩膜版上所需图形区域,使该区域的光刻胶发生光化学反应。

52.3)经过显影、定影后,曝光区域的光刻胶溶解脱落,暴露出下面的铬层。

53.4)使用铬刻蚀液进行湿法刻蚀,将暴露出的铬层刻蚀掉形成透光区域,而受光刻胶保护的铬层不会被刻蚀,形成不透光区域。这样便在掩膜版上形成透光率不同的平面图案结构,即前述第一蜂窝状图案和第二蜂窝状图案。

54.但需说明的是,上述光刻掩膜版的制作流程仅仅是为了便于理解,并非对本实用新型的限制。

55.实施例2

56.在本实施例中,提供了一种用于采用正性光刻胶进行光刻的六边形蜂窝状双沟槽光刻掩膜版,包括第一掩膜版和第二掩膜版,其中第一掩膜版用于第一次曝光,而第二掩膜版用于第二次套刻时的曝光。该光刻掩膜版可应用于gpp玻璃封装刀刮工艺中,而且只需要一台曝光机就可以完成一次曝光及二次套刻曝光,实现套刻。

57.在本实施例中,第一掩膜版和第二掩膜版的结构与实施例1基本相同,其区别仅在于第一光刻掩膜层2以及第二光刻掩膜层4中的透光区域和不透光区域与实施例中是正好相反的,也就是说实施例1中两层光刻掩膜层中的透光区域在本实施例中都是不透光区域,而实施例1中两层光刻掩膜层中的不透光区域在本实施例中却是透光区域。本实施例的第一掩膜版和第二掩膜版其余结构均可参见实施例1,此处不再详细展开。由于第一光刻掩膜层2以及第二光刻掩膜层4中的透光区域和不透光区域与实施例中是正好相反的,而硅扩散片上涂覆的光刻胶正负性也是反的,因此硅扩散片上依然可以得到与实施例1中相同的结构。

58.对于上述两个实施例中提供的六边形蜂窝状双沟槽光刻掩膜版,由于在版图中引入了六边形蜂窝状的布局,因此能够大大提高硅扩散片的利用率。传统的光刻掩膜版布局图1中,每个六边形都会带有6个小三角形,因此在裂片后,会产生小三角形废料,是非常严重的损耗和浪费。而蜂窝状布局结构中不会产生小三角形芯片的浪费,可以大大增加一片硅扩散片的利用率。图1所示光刻掩膜版下,正六边形h220mil尺寸芯片出点率为195颗,但是本实用新型图2和图6所示同尺寸的光刻掩膜版下,正六边形h220mil尺寸芯片出点率为253颗。针对同一片晶片,本实用新型可增加芯片数量(253-195)/195=29.7%而且,上述计算中所针对的是正六边形h220mil大尺寸芯片,对于小尺寸正六边形h42mil的芯片来说,芯片出点率增加的更多。经计算,图1所示光刻掩膜版下,正六边形h42芯片出点率为5940颗;但是本实用新型图2和图6所示同尺寸的光刻掩膜版下,正六边形h42芯片出点率为7956颗,可增加芯片数量33.9%。

59.而且,由于本实用新型二次套刻后芯片拥有正面切割道,因此芯片可以直接采用全自动激光器(激光器可以自由切割任意图形,并且可以电脑控制精准地自由转向,而传统切割机只能切直线),以>100mm/s的速度迅速切割出蜂窝排布的六边形,并且直接得到完整的芯粒,不需要增加人工裂片的环节,大幅度降低了各项成本。

60.为了便于理解本实用新型的使用方法,下面简单描述利用本实用新型的上述光刻掩膜版进行芯片光刻及保护的流程,其基本流程步骤可以概况为:晶片表面匀胶(正胶或负胶)

→

一次光刻版光刻

→

干/湿法刻蚀(获得沟槽)

→

玻璃烧结

→

晶片表面匀胶(正胶或负胶)

→

二次套刻光刻版光刻

→

干/湿法刻蚀(获得焊接与切割面)

→

表面金属化(形成焊接区

域)

→

激光切割(正面切割道切割)。各步骤的具体做法如下:

61.1.表面匀胶:使用匀胶设备将光刻胶(正胶或负胶)均匀涂在晶片表面;

62.2.一次光刻版光刻,即使用本实用新型中图2所示的第一掩膜版,置于光刻机中,将掩膜图形版印在晶片表面,随后将多余的部分采用显定影液去除,从而获得带图形的晶片;

63.3.使用干/湿法刻蚀,在晶片表面获得保护图形(即获得双沟槽);

64.4.使用刀刮工艺在双沟槽内填入玻璃粉末,烧结后在保护图形内的沟槽形成玻璃保护;

65.5.晶片再次进行表面匀胶后,用图6所示的第二掩膜版,采用与一次光刻相同的方法,获得带套刻图形的晶片;

66.6.再次使用干/湿法刻蚀晶片表面芯片台面和切割刀上覆盖的玻璃层,获得用于焊接的芯片台面与用于激光切割的切割面;

67.7.晶片表面金属化(金属化后才能焊接)完成后,即可采用激光沿着切割道进行切割,获得单颗独立的芯片。

68.以上所述的实施例只是本实用新型的一种较佳的方案,然其并非用以限制本实用新型。有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1