薄规格及极薄规格带钢生产中光整机处带钢起筋消除方法与流程

1.本发明属于薄规格带钢压力加工领域,特别涉及一种薄规格以及极薄规格连续热镀锌带钢生产线上光整机处带钢起筋的消除方法。

背景技术:

2.连续热镀锌生产的薄规格、极薄规格的带钢往往用于制作家用电器外壳,家电外壳的质量检查和力学性能要求较高,对产品质量的要求也高于同类产品,对板型的要求较为严格,这使连续热镀锌生产的薄规格以及极薄规格带钢的生产难度加大,带钢头尾处的焊缝处容易在大的轧制力和延伸率的要求起筋,光整机调整不当容易发生带钢断带事故,对生产线操作人员的操作技能要求越来越高,人工干预的调整对生产线张力波动较大。

3.光整机以及拉矫机是连续热镀锌生产线张力最大的单体设备,光整机调整不当全线张力发生大幅度的波动,对连续的生产线影响较大,对设备的冲击造成设备寿命降低,过早的进入检修周期,不利于生产线的正常运行。

4.带钢起筋缺陷在光整机处产生后会影响拉矫机辊系过早磨损和损坏,后续的辊涂机需要打开,起筋处打开辊涂机后带钢会有局部未钝化缺陷,在出口剪处由于起筋容易造成卡钢,对起筋处的剪切造成困难,过长的起筋在短时间内不及时切除,出口活套套量过低会操作生产线停机事故,起筋缺陷带钢切除不干净对于卷取机的穿带形成卡阻,无法准确的按照穿带程序执行,影响穿带效率和精度,或采用手动卷取的方式对于起筋缺陷卷取至钢卷的头部会影响整个钢卷的卷形,过大的起筋会造成薄规格在大张力下形成周期性压痕,产品缺陷长度增加,一般带钢厚度小于0.3mm后造成的压痕缺陷均在200米以上,客户在使用过程中只能切除,浪费了大量的原材料;同时带钢头部产生起筋缺陷未切除干净的,通常对卷取机张力采用小张力控制,但过低的张力会引起薄规格钢卷卷芯塌卷,具体与带钢的起筋程度判断,对于操作者的经验尤为重要,对于不同的钢种出现的起筋影响也不同,判断出现偏差,卷取后的成品卷也有可能产生塔形卷直接判废处理。

5.因此,起筋缺陷对于连续热镀锌生产薄规格、极薄规格带钢生产线危害较大,不易在手动控制模式下操作,过多的干预导致的异常问题较多,薄规格的家电板生产带钢温度较高,异常处理不当造成生产线降速过低或停机,带钢在退火炉内温度升高,极易产生热褶皱事故,产生大量的废品和降级品,处理不当带钢在退火炉内跑偏断带等事故的发生,严重打乱生产节奏,给生产顺行带来被动的局面。

技术实现要素:

6.本发明的目的在于针对上述现有技术存在的技术问题,提供一种薄规格及极薄规格带钢生产中光整机处带钢起筋消除方法。

7.为了实现上述目的,本发明采用的技术方案是一种一种薄规格及极薄规格带钢生产中光整机处带钢起筋消除方法,包括:

8.⑴

原料选择:带钢原料采用冷轧带钢;

9.⑵

厚度控制:带钢原料的带头带尾厚度控制在生产薄规格或极薄规格镀锌带钢的厚度波动范围内;

10.⑶

清洗检查:通过清洗去除带钢原料表面残油残铁、锈蚀,至带钢原料满足上机标准;

11.⑷

焊接检查:焊接时焊缝要均匀平整,焊接过程中控制均匀的焊接温度;根据钢种的分级和生产线的设备适应能力合理搭配和过渡,软硬程度不同的钢种之间硬钢不能直接焊接软钢;

12.⑸

光压机调整:调整带钢通过光整机的设定模式,采用软轧制模式,焊缝通过光整机时光整机不打开,减小光整机最大张力与最小张力的范围,根据轧制力的大小进行匹配,在二级参数中修改,动态的调整范围及参数的优化,形成自学习控制能力,提高精确控制的参数依据,对数据库的内容及时的优化和更新;

13.⑹

拉矫机调整:调整带钢通过拉矫机的设定模式,采用过焊缝不打开模式,焊缝通过拉矫机时不打开,减小张力及轧制力的波动,减轻焊缝处带钢板型不好引起张力不均匀产生的拉筋缺陷;

14.⑺

定期检查和校准:光整机在每次停机后或周期性的检查和校准光整机液压缸的功能精度以及光整机液压缸的密封情况,对光整机的驱动介质、液压单元的过滤器及液压油的质量、油温和液压站气囊定期检查,减少液压压力波动引起光整机轧制力的波动,减小辊缝偏差和轧制力偏差。

15.作为优选,步骤

⑵

中,带钢原料的带头带尾厚度公差控制在

±

0.02mm以内。

16.作为优选,步骤

⑷

中,所述钢种包括但不限于cq、dq、fh、hss、ddq。

17.作为优选,步骤

⑸

中,带钢通过光整机前带钢温度降低至40℃以下。

18.作为优选,步骤

⑸

和

⑹

中,合理设定光整机以及拉矫机的张力,减小张力波动引起焊缝处带钢的张力波动以及轧制力波动;

19.作为优选,步骤

⑸

和

⑹

中,合理设定光整机以及拉矫机的轧制力,减小轧制力的急剧波动产生轧制力不稳定,引起起筋缺陷。

20.作为优选,步骤

⑺

中,对光整机前后的张力计定期检查和校准,减少设定张力和实际张力的偏差和误差,减小带钢两边张力的张力差。

21.作为优选,步骤

⑺

中,辊缝偏差控制在0-0.3mm,轧制力偏差控制在0-3.8

×

10kn范围内。

22.综上所述,由于采用了上述技术方案,本发明的有益效果是:通过从带钢原料质量、钢种、规格过度、焊接质量、张力优化、设备参数、设备功能精度等方面优化和调整,以消除薄规格带钢在生产过程中在光整机处产生起筋的问题。

附图说明

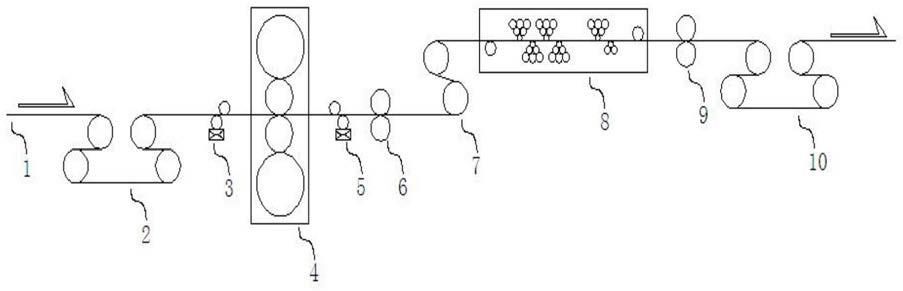

23.图1为本发明一实施例中薄规格带钢生产线光整机及拉矫机布置示意图;

24.图2为本发明一实施例中光整机张力计的检测示意图;

25.图3是光整机快开模式张力示意图;

26.图4是光整机软轧制模式张力示意图;

27.图5是光整机软轧制模式规格0.5>(h)>0.3mm张力优化示意图;

28.图6是光整机软轧制模式规格(h)<0.3mm张力优化示意图;

29.图中标记:1-带钢,2-4号张紧辊,3-光整机入口张力计,4-光整机,401-光整机张力计辊,402-光整机张力计左固定座,403-光整机张力计右固定座,404-光整机左张力计,405-光整机右张力计,406-光整机张力计辊左辊轴,407-光整机张力计辊右辊轴,408-光整机张力计辊左轴承座,409-光整机张力计辊右轴承座,5-光整机出口张力计,6-光整机出口挤干辊,7-5号张紧辊,8-拉矫机,9-拉矫机出口挤干辊,10-6号张紧辊,f-轧制力,for1-光整机过焊缝快开模式轧制力设定,t1o1-光整机快开模式结束轧制力达到目标设定值时间,t102-光整机快开模式开始轧制力降低时间,t103-光整机快开模式过焊缝打开时间,v1-允许最高设定轧制力,v2-允许最低设定轧制力,for2-光整机软轧制模式轧制力设定,t201-光整机软轧制模式初始轧制力开始增加时间,t202-光整机软轧制模式结束轧制力达到目标设定值时间,t203-光整机软轧制模式开始轧制力降低时间,t204-光整机软轧制模式轧制力降低至最小轧制力时间,t205-光整机软轧制模式下卷开始自动执行时间,for21-光整机软轧制模式0.5>(h)>0.3mm轧制力优化轧制力曲线,for22-光整机软轧制模式(h)<0.3mm轧制力优化轧制力曲线,t2021-光整机软轧制模式优化带头开始轧制力达到目标设定值时间,t2022-光整机软轧制模式优化带头轧制力达到目标设定值的延长时间,t2031-光整机软轧制模式优化带尾开始降低轧制力时间,t2032-光整机软轧制模式优化带尾提前开始降低轧制力与未优化时开始降低总时间。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下通过优选的实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

31.实施例

32.请参阅图1的生产线光整机及拉矫机布置示意图所示,布置方式中光整机4的张力是由4号张紧辊2与5号张紧辊7组成,拉矫机8的张力是由5号张紧辊7与6号张紧辊10组成,带钢1经过4号张紧辊2、光整机入口张力计3、光整机4、光整机出口张力计5、光整机出口挤干辊6、5号张紧辊7、拉矫机8、拉矫机出口挤干辊9、6号张紧辊6后向后运行,组成了光整机拉矫机轧制力以及延伸率的工艺控制设备;光整机4的张力主要检测设备是光整机入口张力计3和光整机出口张力计5,这些布置是一般生产线具有的设备,对于连续热镀锌生产薄规格光整机处带钢起筋的消除在排除原料问题的前提下,主要还需要对光整机的轧制力和张力采取工艺调整措施,减少带钢起筋的不利因素,根据不同的设备状态进行调整和优化,达到与生产线同步还要符合生产的产品性能的控制,满足产品质量的要求。结合带钢原料质量、钢种、规格过度、焊接质量、张力优化、退火、设备参数、设备功能精度等方面优化和调整,消除薄规格带钢在生产过程中在光整机4处产生的起筋缺陷。生产过程中光整机液压缸的功能精度在每次停机后或周期性的检查和校准光整机液压缸的功能精度,以及光整机液压缸的密封等情况,光整机的驱动介质及液压单元的过滤器和液压油的质量、油温等的控制,液压站气囊的检查,减少液压压力波动引起光整机轧制力的波动,减小光整机4的辊缝偏差控制在0-0.3mm,轧制力偏差控制在0-3.8

×

10kn范围内。

33.光整机4光整机入口张力计3和光整机出口张力计5张力检测的实际值检测尤为重

要,前后的张力计定期检查和校准,缩短检测校准周期,防止设备的功能精度受到设备劣化降低,减少设定张力和实际张力的偏差和误差,减小带钢两边张力的张力差,提高设备精度。

34.4号张紧辊2、5号张紧辊7以及6号张紧辊10的辊面粗糙度的检查和测量,优化张力,防止张紧辊的辊面粗糙度劣化降低未及时发现,带钢1打滑引起光整机4以及拉矫机8张力的波动,影响轧制力的波动,在生产薄规格是轧制力波动较大引起带钢起筋。

35.带钢1进入光整机前对带钢温度的控制在满足生产要求,生产薄规格及时调整带钢1的冷却,带钢温度降低至40℃以下,减轻生产线速度在高速运行下辊面受到带钢温度的影响,光整机工作辊辊面局部温度不均,光整机两侧的轧制力受到干扰,带钢头尾产生起筋缺陷。

36.请参阅图2所示的张力计的检测示意图,张力计是由两个上下布置的辊子组成,在下辊的辊轴两端轴承座与对应固定座之间安装张力计检测传感器(本发明对上辊图示省略),带钢1受到辊子的受力方向限制呈s形,带钢1接触光整机张力计辊401的辊面受到拉力的和自重的下压力向辊子轴承座两端受力,作用力施加到张力计传感器上得到检测的实际值,时时传送至生产线张力控制系统,对光整机4的张力以及轧制力调整;光整机张力计辊401是呈水平安装方式,张力计辊401的自重以及带钢重量以及抗皱辊和抗横弯辊的位置还有轧制力都会对其产生的张力有影响,光整机张力计辊401的轴端部和光整机张力计辊左辊轴406与光整机张力计辊左轴承座408连接,光整机张力计辊左轴承座408通过光整机左张力计404支撑于光整机张力计左固定座402上;光整机张力计辊401的轴端部和光整机张力计辊右辊轴407与光整机张力计辊右轴承座409连接,光整机张力计辊右轴承座403通过光整机右张力计405支撑于光整机张力计右固定座403上;光整机左张力计404光整机右张力计405的传感器定期进行校准,对张力的异常波动和偏差及时检查和对比,传感器的接线端子氧化情况和接触情况定期检查,对于湿式光整机使用高压水喷淋的冷却方式下,存在水雾和蒸汽等均会对检查元件和电路线路过早老化,绝缘下降,对于传感器检测数据准确性影响较大,传感器接线端子和电路需要防水防潮保护,靠近热源的还需要做防高温措施,接地线的检测均需要提高维护质量和设备的可靠性和抗干扰性能。

37.请参阅图3、4、5、6所示的光整机过焊缝快开模式、软轧制模式、软轧制模式规格0.5>(h)>0.3mm张力优化示意图以及软轧制模式规格(h)<0.3mm张力优化示意图,图3、4是原有设计中的光整机过焊缝快开模式、软轧制模式;在这两种模式下对于生产薄规格的带钢轧制力曲线还需要优化,为了减少带钢头部和尾部达到要求,轧制力f随着光整机投入时间t建立轧制曲线,在最短的时间内投入光整机达到性能要求的工艺参数,但对于薄规格或极限规格的生产存在的风险也越大,通常出现带钢起筋缺陷,反而影响了带钢头尾的控制量,快开模式中轧制曲线光整机过焊缝快开模式的光整机过焊缝快开模式轧制力设定轧制力曲线for1从0吨开始按照设定的轧制力上升比例进行控制当轧制力达到光整机快开模式结束轧制力达到目标设定值时间t1o1达到光整机满足生产文件的要求范围内,在允许最高设定轧制力v1和允许最低设定轧制力v2之间,手动控制或自动控制光整机的延伸率或轧制力,焊缝到达光整机处的剩余长度之前光整机快开模式开始轧制力降低时间t1o2开始按照设定长度降低光整机轧制力,带尾到达光整机快开模式过焊缝打开时间t103处打开打开光整机轧制力为0吨,焊缝通过后重新执行此程序模式;图4是光整机软轧制模式张力示意图,

光整机软轧制模式轧制力设定for2为光整机轧制力的轧制力曲线,光整机软轧制模式初始轧制力开始增加时间201之前光整机设定最小软轧制轧制力f,到达t201时间点时开始按照设定的轧制力上升比例进行控制当轧制力达到光整机软轧制模式结束轧制力达到目标设定值时间t202时实际轧制力达到光整机满足生产文件的要求范围内,在允许最高设定轧制力v1和允许最低设定轧制力v2之间,手动控制或自动控制光整机的延伸率或轧制力,焊缝到达光整机处的剩余长度之前光整机软轧制模式开始轧制力降低时间t203时开始按照设定长度降低光整机轧制力光整机软轧制模式轧制力降低至最小轧制力时间t204后保持到软轧制的最小轧制力保持此状态至光整机软轧制模式下卷开始自动执行时间t205,焊缝通过光整机后重新执行光整机软轧制模式初始轧制力开始增加时间t201,循环此程序模式。

38.图5是光整机软轧制模式规格0.5>(h)>0.3mm张力优化示意图,对于薄规格的张力在原有基础上进行调整优化,不同的生产线光整机的光整能力不同,在范围及调节参数满足的情况下优化光整机过焊缝软轧制模式,在ror2轧制力曲线的基础上优化带钢焊缝头尾处的张力,光整机软轧制模式0.5>(h)>0.3mm轧制力优化曲线for21的带头在软轧制模式下保持最低设定轧制力的基础上运行到光整机软轧制模式初始轧制力开始增加时间t201和光整机软轧制模式结束轧制力达到目标设定值时间t202之间主要以缓慢提升光整机轧制力的增加和达到目标光整机轧制力v1和v2之间的文件规定轧制力范围内,在接近光整机软轧制模式结束轧制力达到目标设定值时间t202之前带钢脱离带钢起筋缺陷的危险区域后提升轧制力,达到目标值;带尾处设定时间达到光整机软轧制模式开始轧制力降低时间t203时优化曲线缓慢逐渐降低轧制力,对降低轧制力的降低速率发生变化,变得平缓稳定轧制力,防止突变或在带钢起筋危险范围降低速度过快,优化后的带钢曲线变得平缓,避开了带钢起筋的危险区域,保证了带钢的头尾质量,保持带钢厚度在小于0.5mm大于0.3mm的薄规格带钢能够不起筋,最小轧制力时间t204后保持到软轧制的最小轧制力保持此状态至光整机软轧制模式下卷开始自动执行时间t205,,焊缝通过光整机后重新执行光整机软轧制模式初始轧制力开始增加时间t201,循环此程序模式。

39.图6是光整机软轧制模式规格(h)<0.3mm张力优化示意图,对于薄规格的张力在原有基础上进行调整优化,不同的生产线光整机的光整能力不同,在范围及调节参数满足的情况下优化光整机过焊缝软轧制模式,在ror2轧制力曲线的基础上优化带钢焊缝头尾处的张力,在图5的基础上继续优化光整及轧制力的趋缓度,带钢厚度越薄产生起筋的危险带钢长度延长,需要在规格0.5>(h)>0.3mm张力优化的基础上增加达到目标轧制力的时间,(h)<0.3mm轧制力优化轧制力曲线for22的带头在软轧制模式下保持最低设定轧制力的基础上运行到光整机软轧制模式初始轧制力开始增加时间t201和光整机软轧制模式结束轧制力达到目标设定值时间t202之间主要以缓慢提升光整机轧制力的增加量,延长时间后光整机软轧制模式优化带头轧制力达到目标设定值的延长时间t2022的目标点整机软轧制模式优化带头开始轧制力达到目标设定值时间2021,降低原有达到目标轧制力的时间,和达到目标光整机轧制力v1和v2之间的文件规定轧制力范围内,带钢脱离带钢起筋缺陷的危险区域后提升轧制力,达到目标值。在接近光整机软轧制模式优化带尾开始降低轧制力时间t2031截止光整机软轧制模式开始轧制力降低时间t203时间点是优化带尾轧制力的优化范围光整机软轧制模式优化带尾提前开始降低轧制力与未优化时开始降低总时间t2032,带钢厚度小于0.3mm的带钢危险区域加大,带尾轧制力降低危险区域随之扩大,优化曲线缓慢逐渐

降低轧制力,对降低轧制力的降低速率发生变化,变得平缓稳定轧制力,防止突变或在带钢起筋危险范围降低速度过快,优化后的带钢曲线变得平缓,避开了带钢起筋的危险区域,保证了带钢的头尾质量,保持带钢厚度在小于0.3mm的薄规格带钢能够不起筋;最小轧制力时间t204后保持到软轧制的最小轧制力保持此状态至光整机软轧制模式下卷开始自动执行时间t205,,焊缝通过光整机后重新执行光整机软轧制模式初始轧制力开始增加时间t201,循环此程序模式。

40.设定光整机以及拉矫机的张力,减小张力波动引起焊缝处带钢的张力波动以及轧制力波动;设定光整机以及拉矫机的轧制力,减小轧制力的急剧波动产生轧制力不稳定,引起起筋缺陷。

41.调整带钢通过光整机的设定模式,采用软轧制模式,焊缝通过光整机时光整机不打开,减小张力及轧制力的波动,减轻焊缝处带钢板型不好引起张力不均匀产生的拉筋缺陷。

42.调整带钢通过光整机的设定模式,采用软轧制模式,焊缝通过光整机时光整机不打开,减小光整机最大张力与最小张力的范围,根据轧制力的大小进行匹配,在二级参数中修改,动态的调整范围及参数的优化,形成自学习控制能力,提高精确控制的参数依据,对数据库的内容及时的优化和更新。

43.调整带钢通过拉矫机的设定模式,采用过焊缝不打开模式,焊缝通过拉矫机时不打开,减小张力及轧制力的波动,减轻焊缝处带钢板型不好引起张力不均匀产生的拉筋缺陷。

44.镀锌带钢原料带头带尾控制板型要满足镀锌生产薄规格的板型需要,薄规格的原料生产基料由冷轧提供,带头和带尾的原料板型必须控制在一定的范围内,尽量以小中浪的原料板型为宜,产生带钢边部碎边浪或单边浪,尤其1/4浪对于带钢起筋缺陷的影响较大。

45.镀锌原料带头带尾厚度要满足镀锌生产薄规格的厚度波动范围内,薄规格的原料生产基料厚度波动要小,带头和带尾的原料厚度公差必须控制在

±

0.02mm以内。

46.镀锌原料的清洗质量要满足上机标准,原料残油残铁、锈蚀对于焊机焊缝质量有直接的关系,焊接质量要均匀平整,焊接温度均匀。

47.镀锌排产严格按照排产原则下达生产计划,合理排产,对于薄规格规格过度范围收窄,原料厚度以及基料实际厚度的检查无比重要,焊接质量的提升有助于在焊缝通过退火炉加热过程中产生小的压力释放后板型变化小,加热均匀,过大的厚度差造成生产线张力波动大,也是极易出现起筋缺陷的重要因素之一。

48.原料钢种的搭配要合理,cq\dq\fh\hss\ddq等钢种之间硬钢不能直接焊接软钢,根据钢的软硬程度分级和生产线的设备适应能力合理的搭配和过渡,使薄规格带钢在生产过程中受到的影响越小越稳定。

49.以上所述仅为本发明的较佳实施例,以上所述仅为本发明的较佳实施例,用以解释本发明的技术方案,本领域技术人员还可以在本发明的精神和原则之内作常规修改、等同替换和改进等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1