一种提升气密性软钎焊效果的结构及其焊接工艺的制作方法

[0001]

本发明涉及气密钎焊技术领域,尤其是一种提升气密性软钎焊效果的结构及其焊接工艺。

背景技术:

[0002]

随着微波射频封装结构的逐步小型化,缩减围框等金属屏蔽结构的尺寸以应对封装的要求有着巨大的需求。现有的围框与基板腔体之间通常采用平面接触焊接的方式,在围框的两边形成弯月面以保障一定的结构强度和气密性。但随着围框的尺寸缩小,焊接区域两边的弯月面尺寸占比逐渐增大,影响了封装尺寸的进一步缩小。同时焊接面积的减小,也带来了焊接强度降低,焊接空洞贯穿等引发气密性失效的问题。

技术实现要素:

[0003]

本发明所要解决的技术问题是:针对上述围框与基板/腔体之间的焊接结构强度及气密性的问题,提供一种提升气密性软钎焊效果的结构。

[0004]

本发明提供的一种提升气密性软钎焊效果的结构,包括:带有凸台的围框和基板;

[0005]

所述基板包括基材,以及设置在基材上的焊盘和阻焊层;所述阻焊层围绕在焊盘周围,形成焊接区;

[0006]

所述围框通过将凸台放置于焊接区中,与基板之间形成焊料熔化填充区。

[0007]

作为优选方式,所述凸台的表面为平面。

[0008]

作为优选方式,所述凸台的宽度占围框上凸台所在面的宽度的30%~70%。

[0009]

作为优选方式,所述凸台的高度与焊接时印刷的焊膏厚度或预成型焊片厚度一致。

[0010]

作为优选方式,所述凸台的高度取0.05~0.3mm。

[0011]

作为优选方式,所述焊盘的宽度与围框上凸台所在面的宽度一致。

[0012]

作为优选方式,所述围框和凸台一体成型并采用金属材质。

[0013]

本发明还提供一种采用上述的提升气密性软钎焊效果的结构的焊接工艺,包括:

[0014]

步骤1,使用印刷网板在基板上的焊盘表面印刷焊膏或在基板的焊盘表面放置预成型焊片;

[0015]

步骤2,将围框的凸台表贴于焊盘上;

[0016]

步骤3,采用热风回流焊接,使焊膏或预成型焊片融化在焊料熔化填充区。

[0017]

作为优选方式,印刷的焊膏厚度或预成型焊片厚度与凸台的高度一致。

[0018]

作为优选方式,所述焊膏为熔点介于170~300℃之间的任意焊膏。

[0019]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0020]

本发明因围框上带有凸台,凸台两边的焊料熔化填充区中,焊料连接界面的两端有较大空间用于助焊剂排出,因此可以在连接界面形成低空洞的结构,低空洞率可以降低气密性失效概率,同时提升连接强度。通过实验,相比采用同样的焊盘,宽度为0.6mm的无凸

台围框,采用完全相同的焊接工艺焊接后,焊接面空洞率降低50%,焊后剪切强度提升2倍以上。

附图说明

[0021]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0022]

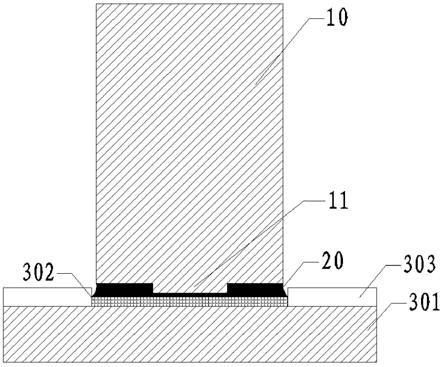

图1为本发明的提升气密性软钎焊效果的结构示意图。

[0023]

附图标记:10-围框、11-凸台、20-焊料熔化填充区、301-基材、302-焊盘、303-阻焊层。

具体实施方式

[0024]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

如图1所示,一种提升气密性软钎焊效果的结构,包括:带有凸台11的围框10和基板;

[0026]

所述基板包括基材301,以及设置在基材301上的焊盘302和阻焊层303;所述阻焊层303围绕在焊盘302周围,形成焊接区;

[0027]

所述围框10通过将凸台11放置于焊接区中,与基板之间形成焊料熔化填充区20。

[0028]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0029]

1、确定所述提升气密性软钎焊效果的结构中的各部分参数和材质:

[0030]

(1)所述凸台11的表面为平面,以便于表贴;

[0031]

(2)所述凸台11的宽度占围框10上凸台11所在面的宽度的30%~70%,一般取50%。例如,取围框10上凸台11所在面的宽度为0.6mm,则所述凸台11的宽度可以去0.18~0.42mm,一般取0.3mm。当凸台11的宽度为0.3mm时,与围框10上凸台11所在面两边分别距离0.15mm。另外,一般可以将所述凸台11设置在围框10上凸台11所在面的中间;

[0032]

(3)所述凸台11的高度与焊接时印刷的焊膏厚度或预成型焊片厚度一致,使得凸台11下方的焊料被完全挤出时,能够恰好完全填满凸台11两边的焊料熔化填充区20。一般可以取0.05~0.3mm。

[0033]

(4)所述围框10和凸台11一体成型并采用金属材质,包括但不限于6061铝合金、4j42可伐合金、ce17硅铝合金等。

[0034]

(5)所述焊盘302为镍钯金焊盘302、镍金焊盘302或镀镍焊盘302。所述焊盘302的宽度与围框10上凸台11所在面的宽度一致,如上取围框10上凸台11所在面的宽度为0.6mm,

则所述焊盘302的宽度也为0.6mm。

[0035]

(6)所述基材301可以采用fr4基材301。

[0036]

(7)所述阻焊层303可以采用绿油。

[0037]

2、采用所述提升气密性软钎焊效果的结构的焊接工艺为印刷焊膏-表贴-热风回流的方式,包括:

[0038]

步骤1,使用印刷网板在基板上的焊盘302表面印刷焊膏或在基板的焊盘302表面放置预成型焊片;如前述,印刷的焊膏厚度或预成型焊片厚度与凸台11的高度一致,使得凸台11下方的焊料被完全挤出时,能够恰好完全填满凸台11两边的焊料熔化填充区20,一般可以取0.05~0.3mm;所述焊膏为熔点介于170~300℃之间的任意焊膏,可以采用sac305锡膏;

[0039]

步骤2,将围框10的凸台11表贴于焊盘302上,一般是将围框10上凸台11所在面的中心位置与焊盘302的中心位置对齐;

[0040]

步骤3,采用热风回流焊接,使焊膏或预成型焊片融化在焊料熔化填充区20,以此形成如图1所示的结构。

[0041]

通过上述可知,因围框10上带有凸台11,凸台11两边的焊料熔化填充区20中,焊料连接界面的两端有较大空间用于助焊剂排出,因此可以在连接界面形成低空洞的结构,低空洞率可以降低气密性失效概率,同时提升连接强度。通过实验,相比采用同样的焊盘302,宽度为0.6mm的无凸台11围框10,采用完全相同的焊接工艺焊接后,焊接面空洞率降低50%,焊后剪切强度提升2倍以上。

[0042]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1