一种喷射液体地试装置的加工方法与流程

[0001]

本发明涉及工件加工技术领域,尤其涉及一种喷射液体地试装置的加工方法。

背景技术:

[0002]

喷射液体地试装置主要作用是将由燃料腔进入燃烧室的液体推进剂雾化,使之相互混合均匀之后在燃烧室进行燃烧,冷却水腔则通过循环水给装置降温,保持装置正常工作温度。

[0003]

喷射液体地试装置包括燃料腔和冷却水腔两个部分,其中,冷却水腔沿本体径向分布有许多尺寸较小的流道。传统的流道加工方法是分拆加工法,采用氩弧焊焊接成型;该方法可以保证装置的强度,但由于热影响区域大,局部温度可达上千度,容易造成工件变形、应力集中的问题;加工完成后整体变形量在3-5mm以上,且需要热校形,合格率低,不利于后续加工,降低了产品质量。

技术实现要素:

[0004]

本发明提供了一种喷射液体地试装置的加工方法,解决氩弧焊焊接喷注器时容易造成工件变形、应力集中的问题。

[0005]

本发明是通过以下方案来实现的:

[0006]

一种喷射液体地试装置的加工方法,包括以下步骤:

[0007]

s1.加工冷却腔零件,零件装配、焊接后形成冷却腔,步骤如下:

[0008]

a.在冷却腔本体的上、下端面分别加工出方形槽,前端面的中间加工出梯形凹槽,凹槽周围均匀加工出连接孔;

[0009]

b.加工由外端凸棱与内侧的挡板组成的环盖,并在凸棱中间开设与冷却腔本体的方形槽匹配的方槽;加工顶面为平面,底面为阶梯状,顶部棱角处有倒角的镶块;在冷却腔本体的上、下端分别加工出与环盖匹配的环盖槽;在梯形凹槽至环盖的扇形范围内的连接孔之间加工出与镶块匹配的阶梯状流道槽;装配环盖与环盖槽,使方形槽与方槽对齐,并确保环盖与冷却腔本体内部预留水流通道,氩弧焊焊接装配间隙;清洗、装配流道槽和镶块,并通过毛刺定位,沿镶块的倒角注入膏状钎料;

[0010]

c.将冷却腔本体放置于真空钎焊炉中,配重块压紧镶块,在压力为0.02-0.05pa,温度为1000-1200℃的条件下真空钎焊10-30min,冷却至40-80℃后出炉;

[0011]

d.加工中间开设通孔,板面均匀设有多个气管和喷嘴的铜板;在冷却腔本体梯形凹槽内加工出多个与气管和喷嘴匹配的气管孔和喷嘴孔;清洗铜板和冷却腔本体并沿气管孔和喷嘴孔装配,毛刺定位铜板,在装配间隙中涂膏状钎料;

[0012]

e.将冷却腔本体放置于真空钎焊炉中,配重块压紧铜板,在压力为0.02-0.05pa,温度为1000-1200℃的条件下真空钎焊10-30min,冷却至40-80℃后出炉;

[0013]

f.在冷却腔本体的方形槽处分别氩弧焊进水法兰、出水法兰;

[0014]

s2.加工燃料腔零件,零件装配、焊接后形成燃料腔,步骤如下:

[0015]

g.在燃料腔本体的前端面开设梯形凹槽,凹槽周边开设连接孔;

[0016]

i.加工由外端凸棱和内侧挡板组成的压盖,并在凸棱一侧开设方形槽;加工顶部为平面,侧面为斜面,底面设有凸台的压块;在燃料腔本体的上部加工出压盖槽,通孔至压盖槽的扇形范围内的连接孔之间加工出与压块匹配的倒锥状燃料槽;装配压块与燃料槽,压盖与压盖槽,并确保压盖与燃料腔本体内部,压块与燃料槽内部均预留燃料通道,氩弧焊焊接装配间隙;

[0017]

j.加工中间开设通孔,板面中间开设多个气管孔和喷嘴孔的隔板;在燃料腔本体梯形凹槽区域加工与隔板的气管孔和喷嘴孔匹配的气管孔和喷嘴孔;清洗隔板、气管和喷嘴,并沿气管孔和喷嘴孔装配,毛刺定位隔板、气管和喷嘴,在装配间隙中涂膏状钎料;

[0018]

k.将燃料腔本体放置于真空钎焊炉中,在压力为0.02-0.05pa,温度为1000-1200℃的条件下真空钎焊10-30min,冷却至40-80℃后出炉;

[0019]

l.将进口法兰氩弧焊在压盖的方形槽处,将检测嘴氩弧焊在燃料腔的正上方部位;

[0020]

s3.将燃料腔和冷却腔连接装配,并安装气喷嘴。

[0021]

进一步地,所述步骤b、d、j中,注入的膏状钎料为镍基膏状钎料。

[0022]

进一步地,所述步骤c、e、k中的冷却过程中,温度降至400-650℃时,填充惰性气体使炉内压力上升至8

×

104pa后,启动风扇搅拌气体。

[0023]

进一步地,所述步骤c真空钎焊后,检验冷却腔本体端面的变形量,使变形量在0.4mm以内,半精车加工消除变形量;

[0024]

步骤e、k真空钎焊后,精车加工消除变形量,保证设计尺寸。

[0025]

进一步地,所述精车加工的工序为修磨,毛刺,外型打磨,抛光。

[0026]

进一步地,所述步骤i中,燃料槽的底部截面为方形,顶部截面为等腰梯形,沿压盖至通孔方向,燃料槽顶部逐渐变窄,所述压块的整体结构与燃料槽匹配。

[0027]

进一步地,步骤f和l后,分别对冷却水腔和燃烧腔进行压力测试,测试的条件为:4mpa水压下测试30min。

[0028]

进一步地,所述步骤s3中,通过销钉将燃料腔和冷却腔各自的连接孔部位连接,并在二者的接触部位密封环密封。

[0029]

本发明具有以下优点:

[0030]

在冷却腔和燃料腔的加工过程中,加工冷却腔上的流道槽与镶块,水冷铜板与冷却腔本体,加工燃料腔的隔板与燃料腔本体,液喷嘴与液喷嘴孔,气管与气管孔时,用真空钎焊的方式替换了氩弧焊的焊接方式,避免了氩弧焊焊接时,由于热影响区域大,局部温度高,造成的工件变形、应力集中的现象,保证了工件的产品质量。

附图说明

[0031]

图1为冷却腔本体的示意图;

[0032]

图2为环盖的示意图;

[0033]

图3为镶块的示意图;

[0034]

图4为铜板的示意图;

[0035]

图5为流道槽的示意图;

[0036]

图6为冷却腔的示意图;

[0037]

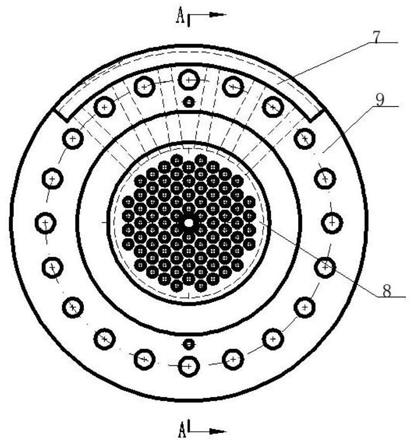

图7为燃料腔上开设压盖槽与燃料槽的示意图;

[0038]

图8为压盖的示意图;

[0039]

图9为压块的示意图;

[0040]

图10为隔板的示意图;

[0041]

图11为燃料槽的剖面图;

[0042]

图12为燃料腔的示意图;

[0043]

图中:1-镶块,2-铜板,3-环盖,4-冷却腔本体,5-流道槽,6-压块,7-压盖,8-隔板,9-燃烧腔本体,10-压盖槽,11-燃烧槽。

具体实施方式

[0044]

下面结合具体实施方式对本发明进行详细的说明。

[0045]

实施例1

[0046]

一种喷射液体地试装置的加工方法,包括以下步骤:

[0047]

s1.加工冷却腔零件,零件装配、焊接后形成冷却腔,步骤如下:

[0048]

a.如图1所示,在冷却腔本体的上、下端面分别加工出方形槽,前端面的中间加工出梯形凹槽,凹槽周围均匀加工出连接孔;

[0049]

b.如图2所示,加工由外端凸棱与内侧的挡板组成的环盖,并在凸棱中间开设与冷却腔本体的方形槽匹配的方槽;如图3所示,加工顶面为平面,底面为阶梯状,顶部棱角处有倒角的镶块;如图5所示,在冷却腔本体上、下端分别加工出与水冷环盖匹配的环盖槽;在通孔至环盖的扇形范围内的固定孔之间加工出与镶块匹配的阶梯状流道槽;装配环盖与环盖槽,使方形槽与方槽对齐,并确保环盖与冷却腔本体内部预留水流通道,氩弧焊焊接装配间隙;打磨、清洗流道槽和镶块,在二者搭接面上预置粘带钎料,装配镶块并用毛刺定位,沿镶块的倒角注入为镍基膏状钎料;

[0050]

c.如图5所示,将冷却腔本体放置于真空钎焊炉中,配重块压紧镶块,在压力为0.03pa,温度为1100℃的条件下真空钎焊15min,温度降至500℃时,填充高纯氮气使炉内压力上升至8

×

104pa后,启动风扇搅拌气体,冷却至70℃后出炉;

[0051]

检验冷却腔本体端面的变形量,使变形量在0.4mm以内,半精车加工消除变形量;

[0052]

d.如图4所示,加工中间开设通孔,板面均匀设有多个气管和喷嘴的铜板;在冷却腔本体梯形凹槽内加工出多个与气管和喷嘴匹配的气管孔和喷嘴孔;清洗铜板和冷却腔本体并沿气管孔和喷嘴孔装配,毛刺定位铜板,在装配间隙中涂膏状钎料;

[0053]

e.将冷却腔本体放置于真空钎焊炉中,配重块压紧铜板,在压力为0.03pa,温度为1100℃的条件下真空钎焊15min,温度降至500℃时,填充惰性气体使炉内压力上升至8

×

104pa后,启动风扇搅拌气体,冷却至70℃后出炉;精车加工消除变形量,保证设计尺寸,工序为修磨,毛刺,外型打磨,抛光;

[0054]

f.在冷却腔本体的方形槽处氩弧焊进水法兰、出水法兰;

[0055]

对如图6所示的冷却水腔进行压力测试,测试的条件为:4mpa水压下测试30min,保证焊缝不泄露,零件不变形,方可达到要求。

[0056]

在镶块与流道槽时,用真空钎焊的方式替换了氩弧焊的焊接方式,避免了氩弧焊

焊接时,由于热影响区域大,局部温度高,造成的工件变形、应力集中的现象,保证了燃料腔的产品质量。

[0057]

s2.加工燃料腔零件,零件装配、焊接后形成燃料腔,步骤如下:

[0058]

g.如图7所示,在燃料腔本体的前端面开设梯形凹槽,凹槽周边开设连接孔;

[0059]

i.如图8所示,加工由外端凸棱和内侧挡板组成的压盖,并在凸棱一侧开设方形槽;如图9所示,加工顶部为平面,侧面为斜面,底面设有凸台的压块;如图7所示,在冷却腔本体的上部加工出压盖槽;在燃料腔本体的通孔至压盖槽的扇形范围内的连接孔之间加工出与压块匹配的倒锥状燃料槽,如图11所示,燃料槽的底部截面为方形,顶部截面为等腰梯形,沿b-b至d-d方向,燃料槽顶部逐渐变窄,压块的整体结构与燃料槽匹配;装配压块与燃料槽,压盖与压盖槽,并确保压盖与燃料腔本体内部,压块与燃料槽内部均预留燃料通道,氩弧焊焊接装配间隙;

[0060]

j.如图10所示,加工中间开设通孔,板面中间开设多个气管孔和喷嘴孔的隔板;在燃料腔本体梯形凹槽区域加工与隔板的气管孔和喷嘴孔匹配的气管孔和喷嘴孔;清洗隔板、气管和喷嘴,并沿气管孔和喷嘴孔装配,毛刺定位隔板、气管和喷嘴,在装配间隙中涂膏状钎料;

[0061]

k.将燃料腔本体放置于真空钎焊炉中,在压力为0.03pa,温度为1100℃的条件下真空钎焊15min,温度降至500℃时,填充高纯氮气使炉内压力上升至8

×

104pa后,启动风扇搅拌气体,冷却至70℃后出炉;精车加工消除变形量,保证设计尺寸,工序为修磨,毛刺,外型打磨,抛光;

[0062]

l.将进口法兰氩弧焊在压盖的方形槽处,将检测嘴氩弧焊在燃料腔的正上方部位;

[0063]

对如图12所示的燃烧腔进行压力测试,测试的条件为:4mpa水压下测试30min,保证焊缝不泄露,零件不变形,方可达到要求。

[0064]

在加工隔板与燃料腔本体,液喷嘴与液喷嘴孔,气管与气管孔时,用真空钎焊的方式替换了氩弧焊的焊接方式,避免了氩弧焊焊接时,由于热影响区域大,局部温度高,造成的工件变形、应力集中的现象,保证了燃料腔的产品质量。

[0065]

s3.将燃料腔和冷却腔连接装配,通过销钉将燃料腔和冷却腔各自的连接孔部位连接,并在二者的接触部位密封环密封;安装气喷嘴。

[0066]

实施例2

[0067]

与实施例1不同的是:步骤c、e、k中,真空钎焊的压力为0.04pa,温度为1200℃的条件下真空钎焊30min,温度降至400℃时,填充高纯氮气使炉内压力上升至8

×

104pa后,启动风扇搅拌气体,冷却至40℃后出炉。

[0068]

本实施例的有益效果是:在上述真空钎焊及降温的条件下,能够保证焊接质量,提高工件的整体质量。

[0069]

实施例3

[0070]

与实施例1不同的是:步骤c、e、k中,真空钎焊的压力为0.05pa,温度为1000℃的条件下真空钎焊10min,温度降至650℃时,填充高纯氮气使炉内压力上升至8

×

104pa后,启动风扇搅拌气体,冷却至55℃后出炉。

[0071]

本实施例的有益效果是:在上述真空钎焊及降温条件下,能够保证焊接质量,提高

工件的整体质量。

[0072]

本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1