冲压成形装置及冲压成形方法与流程

[0001]

本发明涉及冲压成形装置及冲压成形方法。

背景技术:

[0002]

在专利文献1中记载了在夹持坯材的端部的状态下对坯材进行冲压成形的装置。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本实开平3-70820号公报

技术实现要素:

[0006]

发明要解决的课题

[0007]

在前述冲压成形装置中,坯材端部的夹持在凹模与压边圈抵接的阶段完成,在夹持完成后,夹持的力恒定。像这样,在夹持坯材的端部的力恒定的情况下,存在根据制品的形状而发生翘曲、起皱、龟裂等的可能。

[0008]

本发明是鉴于前述情况提出的,课题在于提供能够抑制翘曲、起皱、龟裂等的发生的冲压成形装置及冲压成形方法。

[0009]

用于解决课题的手段

[0010]

为了解决前述课题,本发明的冲压成形装置的特征在于,包括:可动模具及固定模具,其以相互相对的方式配置,通过夹持坯材而对该坯材进行成形;固定模具缓冲件,其设置在所述固定模具的周围并与所述可动模具相对,能够与所述可动模具协同动作以夹持所述坯材的端部;第一块体,其设置于在所述可动模具的型面上形成的开口部,能够沿所述可动模具及所述固定模具的配置方向移动;以及第二块体,其设置于所述固定模具缓冲件,能够相对于该固定模具缓冲件独立地位移,并能够按压所述第一块体,所述第一块体及所述第二块体夹持所述坯材的端部而能够移动的距离比所述可动模具及所述固定模具缓冲件夹持所述坯材的端部而能够移动的距离短。

[0011]

另外,本发明的冲压成形方法的特征在于,包括以下步骤:在所述可动模具及所述固定模具缓冲件夹持所述坯材的端部且所述第一块体及所述第二块体夹持所述坯材的端部的状态下,所述可动模具、所述固定模具缓冲件、所述第一块体及所述第二块体向所述固定模具侧移动的步骤;以及所述可动模具及所述固定模具缓冲件向所述固定模具侧移动,同时所述第一块体及所述第二块体相对地向所述可动模具侧位移的步骤。

[0012]

发明效果

[0013]

根据本发明,通过使夹持坯材的端部的张力在成形中增加,从而能够抑制翘曲、起皱、龟裂等的发生。

附图说明

[0014]

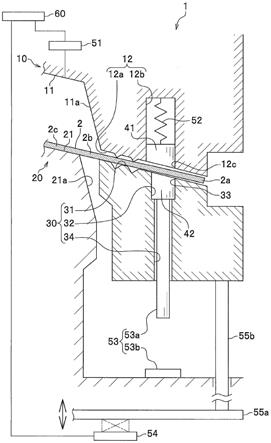

图1是示出本发明实施方式的冲压成形装置的示意图。

[0015]

图2是用于说明本发明实施方式的冲压成形装置的动作例的流程图。

[0016]

图3是用于说明本发明实施方式的冲压成形装置的动作例的示意图。

[0017]

图4是用于说明本发明实施方式的冲压成形装置的动作例的示意图。

[0018]

图5是用于说明本发明实施方式的冲压成形装置的动作例的示意图。

[0019]

图6是用于说明本发明实施方式的冲压成形装置的动作例的示意图。

[0020]

图7是用于说明本发明实施方式的冲压成形装置的动作例的示意图。

[0021]

图8是用于说明本发明实施方式的冲压成形装置的动作例的示意图。

[0022]

附图标记说明

[0023]1ꢀꢀꢀ

冲压成形装置

[0024]2ꢀꢀꢀ

坯材

[0025]

2a

ꢀꢀ

端部

[0026]

2b

ꢀꢀ

端部附近

[0027]

2c

ꢀꢀ

中央部

[0028]

10

ꢀꢀ

可动模具

[0029]

11

ꢀꢀ

可动模具主体部

[0030]

11a 深拉成形部

[0031]

12

ꢀꢀ

延长部

[0032]

12a 凹凸部

[0033]

12b 收容部

[0034]

20

ꢀꢀ

固定模具

[0035]

21

ꢀꢀ

固定模具主体部

[0036]

30

ꢀꢀ

固定模具缓冲件

[0037]

31

ꢀꢀ

凹凸部

[0038]

32

ꢀꢀ

收容部

[0039]

41

ꢀꢀ

第一块体

[0040]

42

ꢀꢀ

第二块体

[0041]

51

ꢀꢀ

可动模具移动部

[0042]

52

ꢀꢀ

第一块体施力部

[0043]

53

ꢀꢀ

第二块体位移限制部

[0044]

54

ꢀꢀ

固定模具缓冲件施力部

[0045]

60

ꢀꢀ

控制部

具体实施方式

[0046]

参照适当附图说明本发明的实施方式。对相同的构成要素标注同一附图标记并省略重复的说明。在以下的说明中,以可动模具配置在上方而固定模具配置在下方且可动模具的合模方向为下方的工况为例,但冲压成形装置的各构成的位置、移动方向等不限定于此。

[0047]

<冲压成形装置>

[0048]

如图1所示,本发明实施方式的冲压成形装置1为通过冲压成形将坯材2加工为希

望形状的装置。冲压成形装置1包括可动模具10、固定模具20、固定模具缓冲件30、第一块体41、第二块体42、可动模具移动部51、第一块体施力部52、第二块体位移限制部53、固定模具缓冲件施力部54及控制部60。在该冲压成形装置1中,可动模具10的延长部12、固定模具缓冲件30、第一块体41、第二块体42等适当设置在坯材2中的在成形中途应使张力增加的位置。

[0049]

<可动模具>

[0050]

可动模具10为与固定模具20及固定模具缓冲件30相对配置的所谓上模。可动模具10一体地包括与固定模具20相对的可动模具主体部11和与固定模具缓冲件30相对的延长部12。

[0051]

可动模具主体部11中的延长部12侧端部构成倾斜大的深拉成形部11a。

[0052]

延长部(也称为可动模具缓冲件)12从可动模具主体部11侧起依次具备凹凸部12a和收容第一块体41的收容部12b。

[0053]

凹凸部12a为以夹着坯材2的端部2a而与凹凸部31的凹凸嵌合的方式形成的凸状或凹状的筋条。由该筋条形成的凹凸部12a以与可动模具主体部11及延长部12的排列方向交叉的方式延伸设置。

[0054]

收容部12b为向固定模具缓冲件30的相反侧凹陷的凹部,在固定模具缓冲件30侧具有开口部12c。

[0055]

<固定模具>

[0056]

固定模具20为与可动模具10的可动模具主体部11相对配置的所谓下模。固定模具20具备与可动模具主体部11相对的固定模具主体部21。固定模具主体部21中与深拉成形部11a相对的部位构成倾斜大的深拉成形部21a。

[0057]

<固定模具缓冲件>

[0058]

固定模具缓冲件30在固定模具20的同侧与延长部12相对配置。固定模具缓冲件30构成为,能够由固定模具缓冲件施力部54向延长部12侧施力,且能够被延长部12按压以抵抗固定模具缓冲件施力部54的施力与可动模具10一起向合模方向移动(参照图1的双箭头)。固定模具缓冲件30包括与凹凸部12a相对的凹凸部31和与收容部12b相对以收容第二块体42的收容部32。

[0059]

凹凸部31的凹凸为以夹着坯材2的端部2a而与凹凸部12a的凹凸嵌合的方式形成的凹状或凸状的筋条。由该筋条形成的凹凸部31以与固定模具主体部21及固定模具缓冲件30的排列方向交叉的方式延伸设置。

[0060]

收容部32为向延长部12的相反侧凹陷的凹部,在延长部12侧具有开口部33。收容部32的固定模具主体部21侧端部配置在与收容部12b的可动模具主体部11侧端部相比远离固定模具主体部21侧端部的方向。

[0061]

<第一块体>

[0062]

第一块体41设置于在可动模具10(延长部12)的型面上形成的开口部12c,能够沿可动模具10及固定模具20的配置方向移动。第一块体41以能够沿可动模具10的移动方向(上下方向)移动的方式收容在收容部12b内。第一块体41的前端面(下表面)以与延长部12的收容部12b周围的面平齐的方式形成。第一块体41的轴向尺寸小于收容部12b的轴向尺寸。

[0063]

<第二块体>

[0064]

第二块体42设置在固定模具缓冲件30,能够相对于固定模具缓冲件30独立地位移并按压第一块体41。第二块体42以能够从该收容部32向可动模具10侧突出的方式收容在收容部32内。第二块体42的前端面(上表面)形成为与固定模具缓冲件30的收容部32周围的面平齐。第二块体42的轴向尺寸与收容部32的轴向尺寸相等。

[0065]

<可动模具移动部>

[0066]

可动模具移动部51由液压马达等构成,基于来自控制部60的控制信号使可动模具10沿开闭方向。

[0067]

<第一块体施力部>

[0068]

第一块体施力部52由气弹簧、螺旋弹簧等构成,设置在收容部12b的底面与第一块体41的上表面之间,将第一块体41向第二块体42方向施力。

[0069]

<第二块体位移限制部>

[0070]

第二块体位移限制部53包括:轴部53a,其从第二块体42延伸设置,经由在收容部32的底面形成的贯通孔34而从固定模具缓冲件30露出;以及抵接部53b,其能够与轴部53a的前端部(下端部)抵接。

[0071]

<固定模具缓冲件施力部>

[0072]

固定模具缓冲件施力部54由气缸、液压缸、伺服马达等构成,基于来自控制部60的控制信号(例如在伺服马达的情况下为nc控制),经由贯通缓冲垫55a及固定模具20的缓冲销55b将固定模具缓冲件30向可动模具10(延长部12)侧施力。需要说明的是,固定模具缓冲件施力部54及缓冲垫55a在图3~图8中省略图示。

[0073]

<动作例>

[0074]

接下来,参照图2等说明冲压成形装置1的动作例。

[0075]

首先,在坯材2载置于固定模具20的固定模具主体部21及固定模具缓冲件30的状态下,控制部60对可动模具移动部51及第二块体施力部54进行控制(步骤s1)。在该控制下,在第一块体41由第一块体施力部52向合模方向施力的状态下,可动模具10开始向合模方向移动(参照图1)。另外,固定模具缓冲件施力部54为在固定模具缓冲件30配置于初始位置(参照图1)的状态下能够将该固定模具缓冲件30向延长部12侧施力的状态。

[0076]

接下来,延长部12的凹凸部12a及固定模具缓冲件30的凹凸部31夹持坯材2的端部2a(步骤s2)。在此,通过第一块体施力部52及固定模具缓冲件施力部54的施力,第一块体41及第二块体42夹持坯材2的端部2a。

[0077]

接下来,可动模具10、第一块体41、固定模具缓冲件30及第二块体42在该状态下抵抗固定模具缓冲件施力部54的施力而向合模方向(下方)移动,从而坯材2的端部附近2b的加工开始(步骤s3、参照图3、图4及图5)。

[0078]

接下来,第二块体位移限制部53中的轴部53a的前端部与抵接部53b抵接(步骤s4、参照图6)。由此,第一块体41及第二块体42的位移被限制,无法进一步向合模方向移动。

[0079]

接下来,可动模具10及固定模具缓冲件30进一步向合模方向移动,第一块体41及第二块体42以夹持坯材2的端部2a的状态停留在原地。换言之,第一块体41及第二块体42成为相对于可动模具10及固定模具缓冲件30向可动模具10侧相对地位移以将坯材2的端部2a提起的状态(步骤s5、参照图7)。在此,第二块体42的前端部从收容部32突出并进入收容部

12b。另外,坯材2的端部2a沿着第二块体42的外周面和收容部12b的内周面弯曲。即,收容部12b的宽度方向尺寸设定为第二块体42的宽度方向尺寸与坯材2的端部2a的厚度的合计以上。在该状态下,作用于坯材2的端部2a的张力相对于由凹凸部12a、31的夹持产生的力由于增加了由第二块体42的外周面和收容部12b的内周面的夹持产生的力,因此与坯材2的端部2a弯曲前相比变大。

[0080]

接下来,可动模具10及固定模具缓冲件30进一步向合模方向移动,可动模具主体部11及固定模具主体部21将坯材2的中央部2c加工为希望形状(步骤s6、参照图8)。在此,坯材2的端部附近2b由深拉成形部11a、21a夹持,被深拉加工为比中央部2c深的状态。

[0081]

在此,第一块体41及第二块体42夹持坯材2的端部2a而能够移动的距离l1比可动模具10(延长部12)及固定模具缓冲件30夹持坯材2的端部2a而能够移动的距离l2短。换言之,在可动模具10及固定模具缓冲件30夹持坯材2的端部2a并向合模方向移动的中途,第一块体41及第二块体42夹持坯材2的端部2a向合模方向的移动被限制,相对于固定模具20停止。也可以说该第一块体41及第二块体42相对于可动模具10(延长部12)及固定模具缓冲件30相对地来看向可动模具10侧位移。该距离l1、l2的大小关系能够对应于坯材2的加工形状等适当设定为能够抑制坯材2发生翘曲、起皱、龟裂等的值。另外,收容部12b的轴向尺寸与第一块体41及第一块体施力部52的轴向尺寸的合计的差设定为距离l2与距离l1的差以上的大小。

[0082]

然后,加工为希望形状的坯材2通过将端部2a切断而成为制品形状。

[0083]

本发明实施方式的冲压成形装置1的特征在于,包括:可动模具10及固定模具20,其以相互相对的方式配置,通过夹持坯材2而对该坯材2进行成形;固定模具缓冲件30,其设置在所述固定模具20的周围并与所述可动模具10相对,能够与所述可动模具10协同动作以夹持所述坯材2的端部2a;第一块体41,其设置于在所述可动模具10的型面形成的开口部12c,能够沿所述可动模具10及所述固定模具20的配置方向移动;以及第二块体42,其设置于所述固定模具缓冲件30,能够相对于该固定模具缓冲件30独立地位移以按压所述第一块体41,所述第一块体41及所述第二块体42夹持所述坯材2的端部2a而能够移动的距离l1比所述可动模具10及所述固定模具缓冲件30夹持所述坯材2的端部2a而能够移动的距离l2短。

[0084]

因此,冲压成形装置1通过使夹持坯材2的端部2a的张力在成形中增加,从而能够抑制翘曲、起皱、龟裂等的发生。

[0085]

另外,冲压成形装置1的特征在于,在所述可动模具10及所述固定模具缓冲件30夹持所述坯材2的端部2a且所述第一块体41及所述第二块体42夹持所述坯材2的端部2a的状态下,所述第一块体41及所述第二块体42相对于所述可动模具10及所述固定模具缓冲件30相对地向所述可动模具10侧位移,同时所述可动模具10及所述固定模具20通过夹持所述坯材2而对该坯材2进行成形。

[0086]

因此,冲压成形装置1通过使夹持坯材2的端部2a的张力在成形中增加,从而能够抑制翘曲、起皱、龟裂等的发生。

[0087]

另外,本发明实施方式的冲压成形方法为使用所述冲压成形装置1的冲压成形方法,其特征在于,包括下述步骤:在所述可动模具10及所述固定模具缓冲件30夹持所述坯材2的端部2a且所述第一块体41及所述第二块体42夹持所述坯材2的端部2a的状态下,所述可

动模具10、所述固定模具缓冲件30、所述第一块体41及所述第二块体42向所述固定模具20侧移动的步骤;以及所述可动模具10及所述固定模具缓冲件30向所述固定模具20侧移动,同时所述第一块体41及所述第二块体42相对地向所述可动模具10侧位移的步骤。

[0088]

因此,冲压成形方法通过使夹持坯材2的端部2a的张力在成形中增加,从而能够抑制翘曲、起皱、龟裂等的发生。

[0089]

以上对本发明的实施方式进行了说明,但本发明不限定于前述实施方式,能够在不脱离本发明要旨的范围内适当变形。例如,可动模具10及固定模具20的配置关系不限定于前述的上下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1