环氧树脂复合Sn-Bi无铅焊膏的制作方法

环氧树脂复合sn-bi无铅焊膏

技术领域

1.本发明涉及冶金领域的钎焊材料,尤其涉及一种环氧树脂复合sn-bi焊膏。

背景技术:

2.随着电子产品更新换代速度的加快,对电子封装技术尤其是微纳连接领域的要求越来越高。在需要微焊点尺寸越来越小的同时,焊接部位所需要承受的力、电、热能负荷量却与日俱增,因此对于钎焊接头的可靠性和钎焊效率提出了越来越高的要求。

3.研究结果表明:焊接材料、封装基板和底部填充物对芯片级封装led的散热性能均有影响。通过计算,焊接材料的影响因子为8.54,可见,提升焊接材料的性能对led产品以及众多电子器件的性能乃至产品可靠性具有重要的意义。

4.针对led产品的特殊性,其制造过程中使用的钎料熔点宜选用较低的sn-bi钎料。虽然sn-bi钎料的抗拉强度和抗蠕变性能都优于sn-pb钎料,使得sn-bi钎料在温度敏感区以及分级封装的外层钎焊连接中都体现出了巨大的优势,但是具有硬脆性质的富bi相在液态sn-bi钎料冷却过程中易结晶并形成粗大的长条状/块状的不规则组织,导致合金的脆性随着bi相的含量增高,使其塑性降低,钎焊焊点可靠性无法满足日新月异出现的新型电子产品连接的需要。

5.cn109175771a公开了一种“环氧树脂复合sn-bi焊膏”,cn108971794a公开了“一种含有环氧树脂的复合sn-bi无铅焊膏”。上述发明均是采用环氧树脂与sn-bi无铅焊膏复合,通过sn-bi无铅焊膏、环氧树脂、固化剂、促进剂的合理匹配与优化组合,制备出具有更高“焊点剪切强度”的复合sn-bi无铅焊膏。但是,上述环氧树脂复合sn-bi焊膏仍然存在不足,特别是在“高温高湿可靠性”、“冷热冲击可靠性”等重要技术指标上,仍然不能满足日益增长的、高速发展的新型电子产品制造的需要。

6.然而,众所周知,钎焊焊点可靠性高是保证电子器件使用寿命长的关键技术指标。高的焊点可靠性,除了钎焊焊点的具有较高的强度外,还必需具有优良的高温高湿可靠性、冷热冲击可靠性。由此,亟需开发一种具有优良的高温高湿可靠性、冷热冲击可靠性的焊膏。

技术实现要素:

7.针对现有技术中存在的以上问题,本发明的目的之一在于提供一种环氧树脂复合sn-bi无铅焊膏,其具有良好的润湿铺展性能、钎焊接头的抗剪强度高,并且在高温高湿可靠性、冷热冲击可靠性等重要技术指标上具有显著的优势。

8.为达成上述的目的,本发明提供一种环氧树脂复合sn-bi无铅焊膏,按质量百分数计,包含以下组分:

9.环氧树脂组合物,3%-10%;

10.ag粉末,0.001%~1.5%;

11.金属ga,0.001%~0.5%;

12.sn-bi无铅焊膏,余量;

13.其中,所述环氧树脂组合物由环氧树脂、固化剂和促进剂按照100︰10~32︰0.5~8的质量配比组成。

14.本发明提供的上述环氧树脂复合sn-bi无铅焊膏中,在环氧树脂组合物和sn-bi无铅焊膏的基础上添加了ag粉末和金属ga,并且将上述各组分的配比以及环氧树脂组合物中各组分的配比进行了优化,与现有sn-bi无铅焊膏相比,不仅具有良好的润湿铺展性能,而且能显著提高钎焊接头的抗剪强度和可靠性,尤其是高温高湿可靠性和冷热冲击可靠性,可用于电子行业元器件的再流焊。并且,焊膏中添加的微量金属ga可以有效地与ag元素的产生“协同效应”,提高环氧树脂复合焊膏的高温高湿可靠性、冷热冲击可靠性。由ag-ga二元相图可知,金属ga与ag元素能够生成ag-ga金属间化合物,能有效避免由于钎剂中存在的微量cl离子与ag离子生成稳定的agcl造成再流焊时钎焊焊膏润湿性能恶化的问题。

15.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中优选的是,所述环氧树脂组合物按质量百分数计的配比为3%,所述环氧树脂、所述固化剂与所述促进剂的质量配比为:环氧树脂︰固化剂︰促进剂=100︰10︰0.5,ag粉末为0.001%,金属ga为0.5%。

16.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中优选的是,所述环氧树脂组合物按质量百分数计的配比为5%,所述环氧树脂、所述固化剂与所述促进剂的质量配比为:环氧树脂︰固化剂︰促进剂=100︰15︰1.5,ag粉末为0.1%,金属ga为0.1%。

17.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中优选的是,所述环氧树脂组合物按质量百分数计的配比为7%,所述环氧树脂、所述固化剂与所述促进剂的质量配比为:环氧树脂︰固化剂︰促进剂=100︰25︰6,ag粉末为0.5%,金属ga为0.01%。

18.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中优选的是,所述环氧树脂组合物按质量百分数计的配比为10%,所述环氧树脂、所述固化剂与所述促进剂的质量配比为:环氧树脂︰固化剂︰促进剂=100︰32︰8,ag粉末为1.5%,金属ga为0.001%。

19.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中,所述环氧树脂优选包括npel-134酚醛环氧树脂、npel-127h型双酚a、e44型双酚a和e51型双酚a中的至少一种。

20.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中,所述固化剂优选包括芳香族多胺、脂环族多胺和双氰胺中的至少一种。

21.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中,所述促进剂优选包括sh-a80、sh-a85、sh-a90和sh-a95中的至少一种。

22.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中优选的是,所述sn-bi无铅焊膏为含p的sn-bi无铅焊膏,所述sn-bi无铅焊膏包含85%~95wt%的sn-bi合金粉末和余量的助焊剂。

23.上述sn-bi无铅焊膏可以选用市售的sn-bi无铅焊膏,也可以选用自制的sn-bi无铅焊膏。

24.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中优选的是,所述sn-bi合金粉末中,按质量百分比计,bi元素含量为33%~60%,p含量为0.001%~0.1%,余量为sn。

25.上述sn-bi合金粉末可以选用市售的sn-bi合金粉末,也可以选用自制的sn-bi合金粉末。市售或自制的合金粉末,可以采用常规方法制备成sn-bi无铅焊膏。

26.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中,所述sn-bi合金粉末的颗粒直

径优选为15μm~65μm。

27.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中,所述助焊剂优选为eco flux 823或lfd。

28.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中,所述ag粉末的颗粒直径优选为15μm~65μm。

29.本发明所述的环氧树脂复合sn-bi无铅焊膏,其中,所述金属ga的添加温度优选为80℃

±

5℃。

30.本发明的有益效果如下:

31.(1)本发明在sn-bi无铅焊膏中添加3%~10%环氧树脂组合物、0.001%~1.5%的ag粉、0.001%~0.5%的ga制备成环氧树脂复合焊膏。与现有sn-bi无铅焊膏相比,不仅具有良好的润湿铺展性能,而且能显著提高钎焊接头的抗剪强度和可靠性,尤其是高温高湿可靠性和冷热冲击可靠性,可用于电子行业元器件的再流焊。

32.(2)本发明的环氧树脂复合sn-bi无铅焊膏,固化时间小于5分钟。在再流焊时,当峰值温度停留时间在5分钟以内时即可完成固化;当峰值温度停留时间在超过5分钟小于10分钟时,对焊点强度、焊点形态均无影响,从而使得在再流焊条件下固化后的环氧树脂能够大幅度提高sn-bi无铅焊膏焊点的剪切强度,可满足不同再流焊生产线批量生产的工艺要求。

33.(3)本发明添加的微量金属ga可以有效地与ag元素的产生“协同效应”,提高环氧树脂复合焊膏的高温高湿可靠性、冷热冲击可靠性。由ag-ga二元相图可知,金属ga与ag元素能够生成ag-ga金属间化合物,能有效避免由于钎剂中存在的微量cl离子与ag离子生成稳定的agcl造成再流焊时钎焊焊膏润湿性能恶化的问题。

34.(4)本发明提供的环氧树脂复合sn-bi焊膏,存放一年以后,仍然具备优异的润湿、铺展性能和焊点力学性能。

附图说明

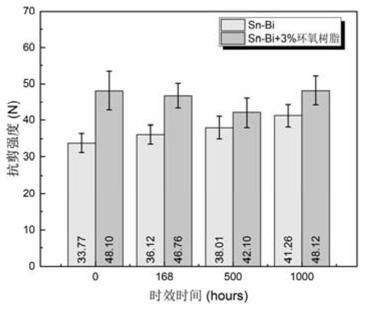

35.图1为实施例1与对比例1的焊膏焊点高温高湿时效影响规律的试验结果;

36.图2为实施例1与对比例1的焊膏焊点冷热循环影响规律的试验结果;

37.图3为实施例2与对比例2的焊膏焊点高温高湿时效影响规律的试验结果;

38.图4为实施例2与对比例2的焊膏焊点冷热循环影响规律的试验结果;

39.图5为实施例3与对比例3的焊膏焊点高温高湿时效影响规律的试验结果;

40.图6为实施例3与对比例3的焊膏焊点冷热循环影响规律的试验结果;

41.图7为实施例4与对比例4的焊膏焊点高温高湿时效影响规律的试验结果;

42.图8为实施例4与对比例4的焊膏焊点冷热循环影响规律的试验结果。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.在一些实施例中,本发明可以采用自制的sn-bi合金粉末,该sn-bi合金粉末(即

sn-bi无铅钎料)的常规制备方法如下:

45.使用市售的锡锭、铋锭、锡磷合金、银粉,各种元素原材料按需要配比,冶炼时加入经优化筛选确定的覆盖剂或采用惰性气体保护进行冶炼、浇铸,可得到棒材。将冶炼好的sn-bi合金(棒材),再熔化后,采用氩气保护通过气雾化制粉设备将sn-bi合金制备成颗粒直径为15μm~65μm的合金粉末。

46.其中,铅(即pb)元素作为原材料中的杂质元素,总量(质量百分数)控制在pb≤0.07wt.%范围内,以满足符合中华人民共和国国家标准gb/t20422-2018《无铅钎料》的规定(标准中规定pb≤0.07wt.%)。

47.在一些实施例中,本发明可以采用自制(或市售)的sn-bi无铅焊膏,此时,本发明的环氧树脂复合sn-bi无铅焊膏的制备方法如下:

48.(1)将质量百分数85%~95%的sn-bi合金粉末、余量为助焊剂(如eco flux 823或led),加入适量乙醇或乙二醇,使用高速搅拌机(转速为300r/min~1200r/min)搅拌10min.~30min.,得到sn-bi无铅焊膏。

49.(2)按照制备sn-bi合金粉末的方法制备ag粉(颗粒直径为15μm~65μm)。当然,作为另外一种选择,也可以购置市售的ag粉(颗粒直径为15μm~65μm)待用。在上述sn-bi无铅焊膏中加入适量乙醇或乙二醇,按照配比要求添加ag粉末,继续搅拌10min.以上,即完成了sn-bi无铅焊膏中ag的添加。

50.(3)按照配比要求称取所需添加的金属ga量,将金属ga、添加了ag粉的sn-bi无铅焊膏分别加热至80℃

±

5℃,将液态金属ga与添加了ag粉的sn-bi无铅焊膏混合,继续高速搅拌5-10min.,冷却,即完成了金属ga的添加(称其为含ag、ga的sn-bi无铅焊膏)。由于ga的熔点只有29.8℃,沸点却高达2403℃,且ga不易氧化,因此,可以很方便地将金属ga均匀加入sn-bi焊膏中。

51.(4)将环氧树脂、固化剂和促进剂,按照环氧树脂︰固化剂︰促进剂=100︰10~32︰0.5~8预先配比并混合均匀后备用(即环氧树脂组合物)。然后,按照配比要求,将环氧树脂组合物、余量的上述制备的含ag、ga的sn-bi无铅焊膏混合,加入适量乙醇或乙二醇,使用高速搅拌机(转速为300r/min~1200r/min)搅拌10min.~30min.,静置10分钟,即得到本技术所述环氧树脂复合sn-bi无铅焊膏。

52.其中,环氧树脂包括npel-134酚醛环氧树脂、npel-127h型双酚a、e44型双酚a和e51型双酚a中的至少一种;固化剂包括芳香族多胺、脂环族多胺和双氰胺中的至少一种;促进剂包括sh-a80、sh-a85、sh-a90和sh-a95中的至少一种。

53.其中,所述sn-bi合金粉末中,bi元素含量为33wt%~60wt%,p含量为0.001wt%~0.1wt%,余量为sn,产品环氧树脂复合sn-bi无铅焊膏中含有0.001wt%~1.5wt%的ag、0.001wt%~0.5wt%的ga、3wt%~10wt%的环氧树脂组合物、余量为sn-bi无铅焊膏。

54.在一些实施例中,按照配比要求,本发明也可采用自制(或市售)的sn-bi合金粉末先制备成sn-bi无铅焊膏,然后再添加环氧树脂、固化剂和促进剂,制备成含环氧树脂组合物的sn-bi无铅焊膏,然后再添加ag粉、金属ga制备成本技术所述的环氧树脂复合sn-bi无铅焊膏。该种实施方式所制得的环氧树脂复合sn-bi无铅焊膏与先添加ag粉、金属ga后加入环氧树脂组合物制成的环氧树脂复合sn-bi无铅焊膏效果相当。其具体制备步骤可以描述如下:

55.(1)将质量百分数85%~95%的sn-bi合金粉末、余量为助焊剂(如eco flux 823或led),加入适量乙醇或乙二醇,使用高速搅拌机(转速为300r/min~1200r/min)搅拌10min.~30min.,得到sn-bi无铅焊膏。

56.(2)将环氧树脂、固化剂和促进剂,按照环氧树脂︰固化剂︰促进剂=100︰10~32︰0.5~8预先配比并混合均匀后备用(即环氧树脂组合物)。然后,按照配比要求,将环氧树脂组合物、余量的上述制备的sn-bi无铅焊膏混合,加入适量乙醇或乙二醇,使用高速搅拌机(转速为300r/min~1200r/min)搅拌10min.~30min.,静置10分钟,即得到含环氧树脂组合物的sn-bi无铅焊膏。

57.(3)按照制备sn-bi合金粉末的方法制备ag粉(颗粒直径为15μm~65μm)。当然,作为另外一种选择,也可以购置市售的ag粉(颗粒直径为15μm~65μm)待用。在上述含环氧树脂组合物的sn-bi无铅焊膏中加入适量乙醇或乙二醇,按照配比要求添加ag粉末,继续搅拌10min.以上,即完成了含环氧树脂组合物的sn-bi无铅焊膏中ag的添加。

58.(4)按照配比要求称取所需添加的金属ga量,将金属ga和添加了环氧树脂组合物、ag粉的sn-bi无铅焊膏分别加热至80℃

±

5℃,将液态金属ga与添加了环氧树脂组合物、ag粉的sn-bi无铅焊膏混合,继续高速搅拌5-10min.,冷却,即完成了金属ga的添加,得到本技术所述环氧树脂复合sn-bi无铅焊膏。由于ga的熔点只有29.8℃,沸点却高达2403℃,且ga不易氧化,因此,可以很方便地将金属ga均匀加入sn-bi焊膏中。

59.其中,环氧树脂包括npel-134酚醛环氧树脂、npel-127h型双酚a、e44型双酚a和e51型双酚a中的至少一种;固化剂包括芳香族多胺、脂环族多胺和双氰胺中的至少一种;促进剂包括sh-a80、sh-a85、sh-a90和sh-a95中的至少一种。

60.其中,所述sn-bi合金粉末中,bi元素含量为33wt%~60wt%,p含量为0.001wt%~0.1wt%,余量为sn,产品环氧树脂复合sn-bi无铅焊膏中含有0.001wt%~1.5wt%的ag、0.001wt%~0.5wt%的ga、3wt%~10wt%的环氧树脂组合物、余量为sn-bi无铅焊膏。

61.实施例1

62.(1)在市售sn-bi无铅焊膏ecolm-c10x中加入适量乙醇,再按照配比要求添加ag粉末,继续搅拌10min以上,就完成了sn-bi无铅焊膏中ag的添加。

63.其中,市售sn-bi无铅焊膏ecolm-c10x中含有85wt%的sn-bi合金粉末,以及余量的助焊剂eco flux 823,且sn-bi合金粉末中,bi元素占合金粉末的55wt%,p占0.001wt%,余量为sn。并且,合金粉末颗粒直径为15μm~65μm。

64.其中,ag粉末的颗粒直径为15μm~65μm。

65.(2)称取金属ga,将金属ga、添加了ag粉的sn-bi无铅焊膏分别加热至80℃

±

5℃,然后,将得到的液态金属ga与添加了ag粉的sn-bi无铅焊膏混合,继续高速搅拌8分钟,冷却,就完成了sn-bi无铅焊膏中金属ga的添加,得到了含ag、ga的sn-bi无铅焊膏。

66.其中,由于ga的熔点只有29.8℃,沸点却高达2403℃,且ga不易氧化,因此,采用上述方式可以很方便地将金属ga均匀地加入sn-bi无铅焊膏中。

67.(3)环氧树脂由npel-134酚醛环氧树脂与e51型双酚a按质量配比1比1组合;固化剂由芳香族多胺、脂环族多胺按质量配比1比2组合;促进剂由sh-a80与sh-a95按质量配比1比3组合。然后,将环氧树脂、固化剂和促进剂,按照环氧树脂︰固化剂︰促进剂=100︰10︰0.5预先配比并混合均匀后得到环氧树脂组合物。

68.(4)按照配比要求,将环氧树脂组合物、含ag、ga的sn-bi无铅焊膏混合,加入适量乙醇,使用高速搅拌机(转速为500r/min~800r/min)搅拌20min,静置10分钟,即得到产品环氧树脂复合sn-bi无铅焊膏。

69.其中,产品环氧树脂复合sn-bi无铅焊膏中含有0.001wt%的ag、0.5wt%的ga、3wt%的环氧树脂组合物、余量为市售sn-bi无铅焊膏ecolm-c10x。

70.该实施例1进行再流焊评价,具体采用以下两种方式:

71.(1),在通过再流焊评价焊膏效果时,采用r0603型片式电阻元件进行再流焊。具体试验方法为:选择电绝缘性能稳定的fr-4层压板,焊盘为紫铜材质,表面处理工艺为osp,电路板拆封后在3天内完成焊接试验过程。在峰值温度190℃、保温5min.的条件下进行再流焊。

72.将再流焊焊接后冷却的试样(pcb板上钎焊若干个r0603型片式电阻)均匀悬挂放置于kthe-715tbs型高温高湿试验箱中。

73.试验依据jedec工业标准jesd22a101《steady state temperature humidity bias life test》确定试验参数,设定高温高湿试验条件为85℃

±

2℃/85

±

2%rh,时效时间为168h,500h和1000h。

74.(2),在通过再流焊评价焊膏效果时,采用r0603型片式电阻元件进行再流焊。具体试验方法为:选择电绝缘性能稳定的fr-4层压板,焊盘为紫铜材质,表面处理工艺为osp,电路板拆封后在3天内完成焊接试验过程。在峰值温度190℃、保温5min.的条件下进行再流焊。

75.将再流焊焊接后冷却的试样(pcb板上钎焊若干个r0603型片式电阻)均匀悬挂放置于kskc-415tbs型温度冲击试验箱中。

76.依据jedec工业标准jesd22a104《temperature cycling》,设定温度热循环条件为(-40~+125)℃,每个循环周期(cycle)为70min,高低温各停留30min,循环周期为200cycle,500cycle,750cycle和1000cycle。

77.对比例1

78.与实施例1不同之处在于,市售sn-bi无铅焊膏ecolm-c10x中不添加ag粉末、ga金属及环氧树脂组合物。

79.实施例1和对比例1的再流焊评价结果参见图1和图2。由图1可知,实施例1得到的环氧树脂复合sn-bi无铅焊膏相对于对比例1得到的sn-bi无铅焊膏,点抗剪强度从33.77n,提高至48.1n,提高幅度在42%以上,经过高温高湿时效1000h后,实施例1得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例1得到的sn-bi无铅焊膏;由图2可知,实施例1得到的环氧树脂复合sn-bi无铅焊膏相对于对比例1得到的sn-bi无铅焊膏,焊点抗剪强度从33.77n,提高至48.1n,提高幅度在42%以上,经过冷热冲击1000cycle测试后,实施例1得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例1得到的sn-bi无铅焊膏。由此可知,实施例1所得的环氧树脂复合sn-bi焊膏不仅具有良好的润湿铺展性能,而且能显著提高钎焊接头的抗剪强度和可靠性,尤其是高温高湿可靠性和冷热冲击可靠性,可用于电子行业元器件的再流焊。

80.同时,以fr-4型pcb板为试板,1210片式电阻为试验元件,在峰值温度190℃、保温5min.的条件下进行再流焊,实施例1的环氧树脂复合sn-bi无铅焊膏的焊点抗剪强度对比

文献cn109175771a和文献cn108971794a所公开的实施例的最高焊点抗剪强度提高了8%,

81.实施例2

82.与实施例1不同之处在于:

83.所使用的市售sn-bi无铅焊膏ecolm-c10x中含有95wt%的sn-bi合金粉末,以及余量的助焊剂lfd,且sn-bi合金粉末中,bi元素占合金粉末的60wt%,p占0.1wt%,余量为sn。并且,合金粉末颗粒直径为15μm~65μm。

84.环氧树脂组合物中,环氧树脂为e44型双酚a;所述固化剂为双氰胺;促进剂为sh-a90。环氧树脂、固化剂和促进剂的质量配比为:环氧树脂︰固化剂︰促进剂=100︰32︰8。

85.所得产品环氧树脂复合sn-bi无铅焊膏中含有1.5wt%的ag、0.001wt%的ga、10wt%的环氧树脂组合物、余量为市售sn-bi无铅焊膏ecolm-c10x。

86.对比例2

87.与实施例2不同之处在于,市售sn-bi无铅焊膏ecolm-c10x中不添加ag粉末、ga金属及环氧树脂组合物。

88.实施例2和对比例2的再流焊评价结果参见图3和图4。由图3可知,实施例2得到的环氧树脂复合sn-bi无铅焊膏相对于对比例2得到的sn-bi无铅焊膏,焊点抗剪强度从33.77n,提高至50.31n,提高幅度在48.9%以上,经过高温高湿时效1000h后,实施例2得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例2得到的sn-bi无铅焊膏;由图4可知,实施例2得到的环氧树脂复合sn-bi无铅焊膏相对于对比例2得到的sn-bi无铅焊膏,焊点抗剪强度从33.77n,提高至50.31n,提高幅度在48.9%以上,经过冷热冲击1000cycle测试后,实施例2得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例2得到的sn-bi无铅焊膏。由此可知,实施例2所得环氧树脂复合sn-bi焊膏不仅具有良好的润湿铺展性能,而且能显著提高钎焊接头的抗剪强度和可靠性,尤其是高温高湿可靠性和冷热冲击可靠性,可用于电子行业元器件的再流焊。

89.实施例3

90.与实施例1不同之处在于:

91.所使用的市售sn-bi无铅焊膏ecolm-c10x中含有90wt%的sn-bi合金粉末,以及余量的助焊剂eco flux 823,且sn-bi合金粉末中,bi元素占合金粉末的58wt%,p占0.05wt%,余量为sn。并且,合金粉末颗粒直径为15μm~65μm。

92.环氧树脂组合物中,环氧树脂为npel-127h型双酚a与e44型双酚a按质量配比1︰0.5组合;所述固化剂为芳香族多胺、脂环族多胺与双氰胺按质量配比1︰1︰1组合;促进剂为sh-a80、sh-a85、sh-a90与sh-a95按质量配比1︰1︰0.5︰1组合。环氧树脂、固化剂和促进剂的质量配比为:环氧树脂︰固化剂︰促进剂=100︰15︰1.5。

93.所得产品环氧树脂复合sn-bi无铅焊膏中含有0.1wt%的ag、0.1wt%的ga、5wt%的环氧树脂组合物、余量为市售sn-bi无铅焊膏ecolm-c10x。

94.对比例3

95.与实施例3不同之处在于,市售sn-bi无铅焊膏ecolm-c10x中不添加ag粉末、ga金属及环氧树脂组合物。

96.实施例3和对比例3的再流焊评价结果参见图5和图6。由图5可知,实施例3得到的环氧树脂复合sn-bi无铅焊膏相对于对比例3得到的sn-bi无铅焊膏,焊点抗剪强度从

33.77n,提高至50.73n,提高幅度在50%以上,经过高温高湿时效1000h后,实施例3得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例3得到的sn-bi无铅焊膏;由图6可知,实施例3得到的环氧树脂复合sn-bi无铅焊膏相对于对比例3得到的sn-bi无铅焊膏,焊点抗剪强度从33.77n,提高至50.73n,提高幅度在50%以上,经过冷热冲击1000cycle测试后,实施例3得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例3得到的sn-bi无铅焊膏。由此可知,实施例3所得环氧树脂复合sn-bi焊膏不仅具有良好的润湿铺展性能,而且能显著提高钎焊接头的抗剪强度和可靠性,尤其是高温高湿可靠性和冷热冲击可靠性,可用于电子行业元器件的再流焊。

97.实施例4

98.与实施例1不同之处在于:

99.所使用的市售sn-bi无铅焊膏ecolm-c10x中含有88wt%的sn-bi合金粉末,以及余量的助焊剂lfd,且sn-bi合金粉末中,bi元素占合金粉末的56.5wt%,p占0.01wt%,余量为sn。并且,合金粉末颗粒直径为15μm~65μm。

100.环氧树脂组合物,环氧树脂为npel-134酚醛环氧树脂、npel-127h型双酚a、e44型双酚a与e51型双酚a按质量配比1︰1︰1︰1组合;所述固化剂为脂环族多胺与双氰胺按质量配比1︰1组合;促进剂为sh-a90与sh-a95按质量配比2︰1组合。环氧树脂、固化剂和促进剂的质量配比为:环氧树脂︰固化剂︰促进剂=100︰25︰6。

101.所得产品环氧树脂复合sn-bi无铅焊膏中含有0.5wt%的ag、0.01wt%的ga、7wt%的环氧树脂组合物、余量为市售sn-bi无铅焊膏ecolm-c10x。

102.对比例4

103.与实施例4不同之处在于,市售sn-bi无铅焊膏ecolm-c10x中不添加ag粉末、ga金属及环氧树脂组合物。

104.实施例4和对比例4的再流焊评价结果参见图7和图8。由图7可知,实施例4得到的环氧树脂复合sn-bi无铅焊膏相对于对比例4得到的sn-bi无铅焊膏,焊点抗剪强度从33.77n,提高至52.68n,提高幅度在56%以上,经过高温高湿时效1000h后,实施例4得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例4得到的sn-bi无铅焊膏;由图8可知,实施例4得到的环氧树脂复合sn-bi无铅焊膏相对于对比例4得到的sn-bi无铅焊膏,焊点抗剪强度从33.77n,提高至52.68n,提高幅度在56%以上,经过冷热冲击1000cycle测试后,实施例4得到的环氧树脂复合sn-bi无铅焊膏焊点强度依然高于对比例4得到的sn-bi无铅焊膏。由此可知,实施例4所得的环氧树脂复合sn-bi焊膏不仅具有良好的润湿铺展性能,而且能显著提高钎焊接头的抗剪强度和可靠性,尤其是高温高湿可靠性和冷热冲击可靠性,可用于电子行业元器件的再流焊。

105.应该注意的是,上述较佳实施例仅用于说明本发明,但本发明不限于所述实施例,在本发明的构思范围内,由本领域普通技术人员所进行变化和修饰,皆属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1