导流板成型装置的制作方法

1.本发明涉及发动机导流板冲压成型领域,特别地,涉及一种导流板成型装置。

背景技术:

2.如图1所示图形为某型航空发动机导流板的产品示意图,图2为图1的k-k向剖视结构示意图,图3为图1的e-e向剖视结构示意图,该型航空发动机导流板的材料为gh5188,厚度为1mm,图4为图1对应的毛坯板料。

3.按冲压工艺要求,需将中心孔翻至翻孔其余细节尺寸见图,其次需要将左右两侧边缘向上翻起,且将上下两侧边缘向下翻起,还需要将平面板料冲压成型成曲面。由于成型特征较多,以往同类零件的加工均采用两道冲压工序,其典型的工艺流程为:首工序安排翻孔、左右两侧翻边及曲面成型,第二道工序安排上下两侧翻边;或首工序安排翻孔和左右两侧翻边,第二道工序安排曲面成型和上下两侧翻边。

4.按以上两种工艺方案均需要采用两套冲压模具,对应冲压操作较为繁琐且工作效率较低。

技术实现要素:

5.本发明提供了一种导流板成型装置,以解决现有采用两套冲压模具加工时存在的冲压操作繁琐、及工作效率低的技术问题。

6.本发明采用的技术方案如下:

7.一种导流板成型装置,用于将毛坯板料一次冲压成型为导流板,导流板成型装置包括:下翻边模组,下翻边模组的顶部设有朝下内凹的下安装腔,下安装腔内固定设有沿竖向布设的翻孔凸模、及滑动装设于翻孔凸模外圆上的下翻边凸模,下翻边凸模用于安装支承毛坯板料,翻孔凸模用于对毛坯板料在下翻边凸模上的位置进行定位,下翻边凸模连接有用于驱动其沿下安装腔上下滑动的顶升驱动机构;上翻边模组,相对布设于下翻边模组的上方,上翻边模组连接有用于驱动其相对下翻边模组上下滑动的滑移驱动机构,下翻边模组的底部设有朝上内凹的上安装腔,上安装腔内固定装设有弹性驱动件、及与弹性驱动件相连的上翻边凸模,弹性驱动件用于供给上翻边凸模沿上安装腔上下滑动和悬置的弹性力;下翻边凸模和上翻边凸模用于在试验开始前,分别伸出对应设置的下安装腔和上安装腔,以在上翻边模组下移过程中,上翻边凸模和下翻边凸模相互顶紧以成型导流板的弧形面;上翻边凸模和下翻边凸模还用于在上翻边模组继续下移过程中保持相互顶紧并同步下移,以在上翻边凸模插入下安装腔后,上翻边凸模与下翻边模组配合成型导流板的左翻边和右翻边、上翻边凸模与翻孔凸模配合成型导流板的上翻孔;下翻边凸模还用于在回退到位后且上翻边模组继续下移过程中,与上翻边模组配合成型导流板的前翻边和后翻边。

8.进一步地,下翻边模组包括用于悬吊设置的下模板、用于固定翻孔凸模的安装板、及用于与上翻边凸模配合成型导流板的左翻边和右翻边的下翻边凹模;安装板和翻孔凸模分别支设于下模板的上表面上,且安装板与下模板固定,以将翻孔凸模固定于下模板上;下

翻边凹模固定支设于安装板的上表面上,且下安装腔沿竖向贯穿下翻边凹模,翻孔凸模穿设安装板后沿竖向伸入下安装腔内。

9.进一步地,翻孔凸模呈柱状,包括沿竖向依次设置的定位段、与定位段相连的成型段、与成型段相连的限位段、及与限位段相连的固定段;定位段用于穿设于毛坯板料的定位孔中,以用于对安装支承于下翻边凸模上的毛坯板料进行定位;上翻边凸模的下表面上设有朝上内凹的第一容置腔,翻孔凸模用于在上翻边模组继续下移过程中,其定位段和成型段插入第一容置腔内,以使成型段的外圆与第一容置腔配合成型上翻孔;下翻边凸模的下表面上设有朝上内凹的第一台阶孔,成型段与限位段之间的第一限位台阶用于与第一台阶孔顶抵,以对下翻边凸模的下移位置进行限位;安装板的下表面上设有朝上内凹的第二台阶孔,限位段与固定段之间的第二限位台阶用于与第二台阶孔顶抵,以将翻孔凸模限位于下模板上。

10.进一步地,下翻边凸模的顶面为朝上凸出的外凸弧面,且外凸弧面在水平面的投影形状与毛坯板料在水平面的投影形状相似,并外凸弧面在水平面的投影面积小于毛坯板料在水平面的投影面积;上翻边凸模的底面为朝上内凹的内凹弧面,上翻边凸模与下翻边凸模相互顶紧后,内凹弧面与外凸弧面配合成型导流板的弧形面;下安装腔上端相对设置的两个侧壁上各设有左成型面和右成型面,上翻边凸模相对设置的两个侧壁上各设有左配合面和右配合面,以在上翻边凸模插入下安装腔后,左成型面与左配合面配合成型左翻边,右成型面与右配合面配合成型右翻边。

11.进一步地,下翻边凸模包括成型模体、及分别连接于成型模体前后两侧的限位模体;成型模体的剖面与毛坯板料的剖面相似,且成型模体剖面的投影面积与毛板料的剖面相似,成型模体的顶面为外凸弧面;下翻边凹模的下表面上设有朝上内凹的限位凹槽,限位凹槽与下安装腔相交,限位模体用于与限位凹槽配合,以对下翻边凸模的上移进行限位。

12.进一步地,下翻边模组还包括可拆卸式连接于下翻边凹模顶部的限位销,限位销用于与毛坯板料的右侧边顶抵,以对毛坯板料在下翻边凸模上进行定位;顶升驱动机构包括顶杆、及与顶杆相连的顶升驱动件,顶杆的上端滑动穿设下模板和安装板后与下翻边凸模固定,顶杆的下端与顶升驱动件固定。

13.进一步地,上翻边模组包括与滑移驱动机构相连的上模板、垫板、及上翻边凹模;垫板与上模板的下表面固定,且垫板上开设有沿竖向贯穿垫板的第二容置腔,弹性驱动件的上端固定于上模板中,弹性驱动件的下端沿竖向向下伸入第二容置腔中;上翻边凹模与垫板的下表面固定,上翻边凹模内加工有沿竖向贯穿上翻边凹模的安装空腔,且安装空腔与第二容置腔构成上安装腔,上翻边凸模滑动装设于安装空腔中,且上翻边凸模的上端与弹性驱动件的下端固定。

14.进一步地,上翻边凹模包括上凹模体、及连接于上凹模体下表面上的前定型条和后定型条,前定型条和后定型条沿毛坯板料的前棱边或后棱边延伸,并前定型条和后定型条分设于安装空腔的两侧;下翻边凹模的顶面上配合设有内凹的前避让槽和后避让槽,以在下翻边凸模回退到位后且上翻边模组继续下移过程中,前定型条插入前避让槽中以使前定型条与下翻边凸模的前侧壁配合成型前翻边,且后定型条插入后避让槽中以使后定型条与下翻边凸模的后侧壁配合成型后翻边。

15.进一步地,上翻边凸模为截面积沿竖向依次减少的阶梯状结构,上翻边凹模的安

装空腔的截面为与上翻边凸模配合设置的阶梯状结构,以用于对上翻边凸模的下移进行限位;上翻边模组还包括与上模板可拆卸式连接的限位柱,限位柱竖直布设于第二容置腔中,且限位柱的顶端与上模板固定,限位柱的底端用于与上翻边凸模顶抵,以对上翻边凸模的上移进行限位。

16.进一步地,导流板成型装置还包括用于对上翻边模组的滑移进行导向的导向构件,导向构件包括固定设置于下模板上表面上的下导套、对应固定设置于上模板下表面上的上导套、及用于导向的导向柱;导向柱的下端固定插设于下导套中,导向柱的上端滑动插设于上导套中。

17.本发明具有以下有益效果:

18.本发明提供了一种导流板冲压成型方案及相应的成型装置,可以实现由毛坯板料到导流板的一次冲压成型,用以代替现有工艺方案采用的两道工序成型,一方面简化了冲压流程,极大减少了拆装模具装置的准备时间和冲压成型时间,提高冲压效率,另一方面降低了制造成本,一套模具装置代替了原有的两套模具装置,成本近乎降低一半,另外还提高了冲压成型效果,原有工艺分两工序存在重复定位误差,同时零件本身存在加工误差,多一道工序也同时增加了定位误差,因此一次冲压成型精度更高。此外,合理的安排毛坯板料各部分成型顺序也是本发明的优点之一,第一阶段中,毛坯板料四周基本未受约束,板料延展性最好,故而安排弧面成型效果好,且板料压紧成型后为后续翻边、翻孔提供了板料压边力,可以获得更好的成型效果;其次,将翻边安排在两个阶段(左右翻边和前后翻边),一是降低了成型力的大小,更有利于弹性驱动件的选择,二是减缓了板料材料的流动速度,降低了板料型面变化的剧烈程度,使板料成型效果更佳。

19.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

20.构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

21.图1是本发明优选实施例的导流板的主视结构示意图;

22.图2是图1的k-k向剖视结构示意图;

23.图3是图1的e-e向剖视结构示意图;

24.图4是现有的毛坯板料的主视结构示意图;

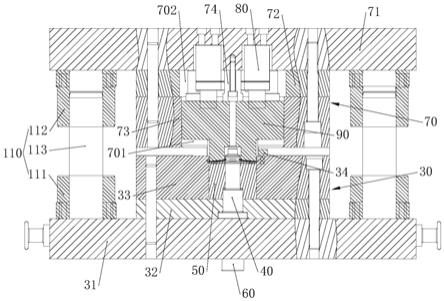

25.图5是本发明优选实施例的导流板成型装置成型导流板时的剖视主视结构示意图;

26.图6是本发明优选实施例的导流板成型装置成型前的状态示意图;

27.图7是本发明优选实施例的导流板成型装置成型导流板弧形面时的状态示意图;

28.图8是本发明优选实施例的导流板成型装置成型上翻孔、左翻边、及右翻边时的状态示意图;

29.图9是本发明优选实施例的导流板成型装置成型前翻边和后翻边时的状态示意图;

30.图10是图5中下翻边凸模和下翻边模组的俯视结构示意图。

31.图例说明

32.10、毛坯板料;101、定位孔;20、导流板;21、上翻孔;22、左翻边;23、右翻边;24、前翻边;25、后翻边;30、下翻边模组;301、下安装腔;302、左成型面;303、右成型面;304、限位凹槽;305、前避让槽;306、后避让槽;31、下模板;32、安装板;33、下翻边凹模;34、限位销;40、翻孔凸模;50、下翻边凸模;502、外凸弧面;51、成型模体;52、限位模体;60、顶升驱动机构;70、上翻边模组;701、上安装腔;702、第二容置腔;71、上模板;72、垫板;73、上翻边凹模;731、上凹模体;732、前定型条;733、后定型条;74、限位柱;80、弹性驱动件;90、上翻边凸模;901、内凹弧面;902、第一容置腔;110、导向构件;111、下导套;112、上导套;113、导向柱。

具体实施方式

33.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

34.参照图1-图5,本发明的优选实施例提供了一种导流板成型装置,用于将毛坯板料10一次冲压成型为导流板20,导流板成型装置包括:下翻边模组30,下翻边模组30的顶部设有朝下内凹的下安装腔301,下安装腔301内固定设有沿竖向布设的翻孔凸模40、及滑动装设于翻孔凸模40外圆上的下翻边凸模50,下翻边凸模50用于安装支承毛坯板料10,翻孔凸模40用于对毛坯板料10在下翻边凸模50上的位置进行定位,下翻边凸模50连接有用于驱动其沿下安装腔301上下滑动的顶升驱动机构60。上翻边模组70,相对布设于下翻边模组30的上方,上翻边模组70连接有用于驱动其相对下翻边模组30上下滑动的滑移驱动机构,下翻边模组30的底部设有朝上内凹的上安装腔701,上安装腔701内固定装设有弹性驱动件80、及与弹性驱动件80相连的上翻边凸模90,弹性驱动件80用于供给上翻边凸模90沿上安装腔701上下滑动和悬置的弹性力。下翻边凸模50和上翻边凸模90用于在试验开始前,分别伸出对应设置的下安装腔301和上安装腔701,以在上翻边模组70下移过程中,上翻边凸模90和下翻边凸模50相互顶紧以成型导流板20的弧形面。上翻边凸模90和下翻边凸模50还用于在上翻边模组70继续下移过程中保持相互顶紧并同步下移,以在上翻边凸模90插入下安装腔301后,上翻边凸模90与下翻边模组30配合成型导流板20的左翻边22和右翻边23、上翻边凸模90与翻孔凸模40配合成型导流板20的上翻孔21。下翻边凸模50还用于在回退到位后且上翻边模组70继续下移过程中,与上翻边模组70配合成型导流板20的前翻边24和后翻边25。

35.本发明的导流板成型装置工作时,具体包括四个阶段的步骤:

36.第一阶段:毛坯板料10定位阶段,如图6所示,首先,顶升驱动机构60动作,将下翻边凸模50向上顶起至初始位置,此时下翻边凸模50的顶端伸出下安装腔301;此时上翻边凸模90的状态与下翻边凸模50的状态基本相似,上翻边凸模90在弹性驱动件80的作用下向下顶起至初始位置,上翻边凸模90的下端伸出上安装腔701;然后,将毛坯板料10放至下翻边凸模50上,且毛坯板料10的定位孔穿设于翻孔凸模40上定位。

37.第二阶段:导流板20弧形面成型阶段,如图7所示,上翻边模组70在滑移驱动机构的作用下下行,上翻边模组70下行过程中,上翻边凸模90与下翻边凸模50率先接触,并在弹性驱动件80的弹性力与顶升驱动机构60的顶升力作用下,使导流板20的弧形面率先成型。

38.第三阶段:导流板20的上翻孔21、左翻边22、及右翻边23成型阶段,如图8所示,紧接第二阶段,上翻边模组70继续下行,此时弹性驱动件80提供的弹性力大于顶升驱动机构

60提供的顶升力,上翻边凸模90与下翻边凸模50保持相互顶紧,且随上翻边模组70下移,同时毛坯板料10随下翻边凸模50一起向下运动,完成上翻孔21、左翻边22及右翻边23的成型。

39.第四阶段:导流板20的前翻边24和后翻边25的成型阶段,如图9所示,当下翻边凸模50运动到底时,上翻边模组70继续下行,此时毛坯板料10与上翻边凸模90和下翻边凸模50均保持静止,由于弹性驱动件80伸缩弹性力作用,上翻边模组70可继续下行,使毛坯板料10与上翻边模组70之间形成相对运动,完成前翻边24和后翻边25的成型;最后模具整体闭合,毛坯板料10最终成型为导流板20。

40.本发明提供了一种导流板冲压成型方案及相应的成型装置,可以实现由毛坯板料到导流板的一次冲压成型,用以代替现有工艺方案采用的两道工序成型,一方面简化了冲压流程,极大减少了拆装模具装置的准备时间和冲压成型时间,提高冲压效率,另一方面降低了制造成本,一套模具装置代替了原有的两套模具装置,成本近乎降低一半,另外还提高了冲压成型效果,原有工艺分两工序存在重复定位误差,同时零件本身存在加工误差,多一道工序也同时增加了定位误差,因此一次冲压成型精度更高。此外,合理的安排毛坯板料各部分成型顺序也是本发明的优点之一,第一阶段中,毛坯板料四周基本未受约束,板料延展性最好,故而安排弧面成型效果好,且板料压紧成型后为后续翻边、翻孔提供了板料压边力,可以获得更好的成型效果;其次,将翻边安排在两个阶段(左右翻边和前后翻边),一是降低了成型力的大小,更有利于弹性驱动件的选择,二是减缓了板料材料的流动速度,降低了板料型面变化的剧烈程度,使板料成型效果更佳。

41.可选地,如图5所示,下翻边模组30包括用于悬吊设置的下模板31、用于固定翻孔凸模40的安装板32、及用于与上翻边凸模90配合成型导流板20的左翻边22和右翻边23的下翻边凹模33。安装板32和翻孔凸模40分别支设于下模板31的上表面上,且安装板32与下模板31固定,以将翻孔凸模40固定于下模板31上。下翻边凹模33固定支设于安装板32的上表面上,且下安装腔301沿竖向贯穿下翻边凹模33,翻孔凸模40穿设安装板32后沿竖向伸入下安装腔301内。具体地,如图5所示,下模板31、安装板32及下翻边凹模33三者通过同时穿设三者的螺钉固定为整体,并通过同时穿设三者的圆柱销相对定位,从而使得下翻边模组30的结构简单、容易拆装。

42.可选地,如图5所示,翻孔凸模40呈柱状,包括沿竖向依次设置的定位段、与定位段相连的成型段、与成型段相连的限位段、及与限位段相连的固定段。定位段用于穿设于毛坯板料10的定位孔101中,以用于对安装支承于下翻边凸模50上的毛坯板料10进行定位。上翻边凸模90的下表面上设有朝上内凹的第一容置腔902,翻孔凸模40用于在上翻边模组70继续下移过程中,其定位段和成型段插入第一容置腔902内,以使成型段的外圆与第一容置腔902配合成型上翻孔21。下翻边凸模50的下表面上设有朝上内凹的第一台阶孔,成型段与限位段之间的第一限位台阶用于与第一台阶孔顶抵,以对下翻边凸模50的下移位置进行限位。安装板32的下表面上设有朝上内凹的第二台阶孔,限位段与固定段之间的第二限位台阶用于与第二台阶孔顶抵,以将翻孔凸模40限位于下模板31上。翻孔凸模40的结构设置,使其结构简单,且功能多样化,并固定拆装简单,最终简化装置的结构,降低制作成本。

43.可选地,如图6所示,下翻边凸模50的顶面为朝上凸出的外凸弧面502,且外凸弧面502在水平面的投影形状与毛坯板料10在水平面的投影形状相似,并外凸弧面502在水平面的投影面积小于毛坯板料10在水平面的投影面积,避免毛坯板料10成型过程中与下翻边凸

模50干涉。上翻边凸模90的底面为朝上内凹的内凹弧面901,上翻边凸模90与下翻边凸模50相互顶紧后,内凹弧面901与外凸弧面502配合成型导流板20的弧形面,弧形面成型简单,容易实施。下安装腔301上端相对设置的两个侧壁上各设有左成型面302和右成型面303,上翻边凸模90相对设置的两个侧壁上各设有左配合面和右配合面,以在上翻边凸模90插入下安装腔301后,左成型面302与左配合面配合成型左翻边22,右成型面303与右配合面配合成型右翻边23,左翻边22和右翻边23的成型简单,容易实施。

44.可选地,如图5和图9所示,下翻边凸模50包括成型模体51、及分别连接于成型模体51前后两侧的限位模体52。成型模体51的剖面与毛坯板料10的剖面相似,且成型模体51剖面的投影面积与毛板料的剖面相似,成型模体51的顶面为外凸弧面502。下翻边凹模33的下表面上设有朝上内凹的限位凹槽304,限位凹槽304与下安装腔301相交,限位模体52用于与限位凹槽304配合,以对下翻边凸模50的上移进行限位。

45.可选地,如图5所示,下翻边模组30还包括可拆卸式连接于下翻边凹模33顶部的限位销34,限位销34用于与毛坯板料10的右侧边顶抵,以对毛坯板料10在下翻边凸模50上进行定位,限位销34配合翻孔凸模40对毛坯板料10在下翻边凸模50上的位置进行定位,毛坯板料10定位精度高,且定位操作简单。顶升驱动机构60包括顶杆、及与顶杆相连的顶升驱动件,顶杆的上端滑动穿设下模板31和安装板32后与下翻边凸模50固定,顶杆的下端与顶升驱动件固定。具体地,顶升驱动件为压力机,也可为其它可提供顶杆上下滑移的驱动件。

46.可选地,如图5所示,上翻边模组70包括与滑移驱动机构相连的上模板71、垫板72、及上翻边凹模73。垫板72与上模板71的下表面固定,且垫板72上开设有沿竖向贯穿垫板72的第二容置腔702,弹性驱动件80的上端固定于上模板71中,弹性驱动件80的下端沿竖向向下伸入第二容置腔702中。上翻边凹模73与垫板72的下表面固定,上翻边凹模73内加工有沿竖向贯穿上翻边凹模73的安装空腔,且安装空腔与第二容置腔702构成上安装腔701,上翻边凸模90滑动装设于安装空腔中,且上翻边凸模90的上端与弹性驱动件80的下端固定。具体地,如图5所示,上模板71、垫板72及上翻边凹模73三者通过同时穿设三者的螺钉固定为整体,并通过同时穿设三者的圆柱销相对定位,从而使得上翻边模组70的结构简单、容易拆装。

47.可选地,如图5所示,弹性驱动件80为市场上常用的氮气弹簧,采用氮气弹簧提供沿竖向的弹性力,可使装置整体结构简单,且满足上翻边凸模90的工作需求。

48.可选地,如图5、图9和图10所示,上翻边凹模73包括上凹模体731、及连接于上凹模体731下表面上的前定型条732和后定型条733,前定型条732和后定型条733沿毛坯板料10的前棱边或后棱边延伸,并前定型条732和后定型条733分设于安装空腔的两侧。下翻边凹模33的顶面上配合设有内凹的前避让槽305和后避让槽306,以在下翻边凸模50回退到位后且上翻边模组70继续下移过程中,前定型条732插入前避让槽305中以使前定型条732与下翻边凸模50的前侧壁配合成型前翻边24,且后定型条733插入后避让槽306中以使后定型条733与下翻边凸模50的后侧壁配合成型后翻边25。具体地,前定型条732的侧壁上设有前定型面,该前定型面与下翻边凸模50的前侧壁配合作用以成型导流板20的前翻边24,同样的,后定型条733的侧壁上设有后定型面,该后定型面与下翻边凸模50的后侧壁配合作用以成型导流板20的后翻边25,上翻边凹模73的结构设置,使上翻边模组70的整体结构简单,且前翻边24和后翻边25的成型简单,容易实施。

49.可选地,如图5和图9所示,上翻边凸模90为截面积沿竖向依次减少的阶梯状结构,上翻边凹模73的安装空腔的截面为与上翻边凸模90配合设置的阶梯状结构,以用于对上翻边凸模90的下移进行限位。上翻边模组70还包括与上模板71可拆卸式连接的限位柱74,限位柱74竖直布设于第二容置腔702中,且限位柱74的顶端与上模板71固定,限位柱74的底端用于与上翻边凸模90顶抵,以对上翻边凸模90的上移进行限位。

50.可选地,如图5所示,导流板成型装置还包括用于对上翻边模组70的滑移进行导向的导向构件110,导向构件110包括固定设置于下模板31上表面上的下导套111、对应固定设置于上模板71下表面上的上导套112、及用于导向的导向柱113。导向柱113的下端固定插设于下导套111中,导向柱113的上端滑动插设于上导套112中。

51.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1