一种不锈耐热钢管子类零件的真空钎焊方法与流程

1.本发明涉及真空钎焊技术领域,具体公开了一种不锈耐热钢管子类零件的真空钎焊方法。

背景技术:

2.航空发动机是国之重器,被誉为“工业皇冠上的明珠”。真空钎焊技术广泛应用于航空发动机制造领域,具有生产效率高、热变形量小等特点。现有技术中,常采用以hbcua钎料为代表的铜基钎料焊接不锈耐热钢管子类零件。一方面,铜基钎料耐腐蚀,润湿性好,使用成本较低,但大多数铜基钎料需要在1100℃以上的钎焊温度下实施对零件的焊接,在此温度下保温时间过长,将会引起母材晶粒长大,影响焊接接头的力学性能。另一方面,铜基钎料的活性过强,在不锈耐热钢等母材表面极易铺展,因此需要采用阻流剂对非钎焊表面进行防护。阻流剂多为金属氧化物的液态混合物,具有较大的表面张力,不利于钎料在其表面润湿和铺展,故能对非钎焊表面起到保护作用。实际生产中,现有常用阻流剂无法有效抑制铜基钎料的铺展,因此焊后需要耗费巨大的人力物力来清理零件表面的钎料溢流、堆高。

技术实现要素:

3.本发明的目的在于提供一种不锈耐热钢管子类零件的真空钎焊方法,解决了现有阻流剂无法有效抑制铜基钎料的铺展进而导致钎料溢流、堆高,以及采用铜基钎料真空钎焊时保温时间过长导致母材晶粒长大的问题。

4.本发明是通过以下技术方案来实现:

5.一种不锈耐热钢管子类零件的真空钎焊方法,选择铜基钎料或金基钎料;

6.当采用铜基钎料时,在预置钎料完成后,涂抹阻流剂a和阻流剂b,涂抹完成后开始升温,升温完成后对零件真空钎焊;其中,阻流剂a由al2o3微粉和水基粘接剂制成;阻流剂b由牌号为nicrobraz的红色阻流剂和牌号为nicrobraz的绿色阻流剂制成;

7.当采用金基钎料时,在预置钎料完成后,先以(570~630)℃/h的加热速率升温至900℃,保温(15~20)min;再以(390~510)℃/h的加热速率升温至1010℃,保温(10~15)min,对零件真空钎焊。

8.进一步,当采用铜基钎料时,升温过程为:先以(890~950)℃/h的加热速率升温至950℃,保温(10~15)min;再以(870~930)℃/h的加热速率升温至1115℃,保温(3~5)min。

9.进一步,在真空钎焊过程中,冷态真空度小于4

×

10-2

pa,工作真空度小于4

×

10-2

pa。

10.进一步,阻流剂a的制备方法为:将水基粘接剂倒入al2o3微粉中,搅拌1~3分钟直至均匀,得到白色的阻流剂a;

11.其中,al2o3微粉与水基粘接剂的体积比为(1~1.5):1。

12.进一步,阻流剂b的制备方法为:将牌号为nicrobraz的红色阻流剂和牌号为nicrobraz的绿色阻流剂混合,搅拌1~3分钟直至均匀,得到粉色的阻流剂b;

13.其中,红色阻流剂与绿色阻流剂的体积比为(1~2):1。

14.进一步,阻流剂a涂抹在球头的球形面上,阻流剂b涂抹在待焊钎缝附近的球头台阶面上和待焊钎缝背侧的球头台阶面上。

15.进一步,在预置钎料前,对零件进行预处理,包括以下步骤:

16.s1、定位焊;

17.s2、打磨零件表面;

18.s3、清洗待焊部位。

19.进一步,步骤s1具体为:采用氩弧焊周向均匀定位1~2点的方式,将管子定位到球头上,保证管子与球头之间的钎焊间隙满足0.03mm~0.1mm;

20.步骤s2具体为:打磨抛光氩弧焊定位焊点氧化膜,打磨零件表面,直到露出金属光泽。

21.进一步,预置钎料具体为:将丝状钎料绕在与管子直径相同的芯棒上制成环状,然后将钎料剪断,制成有一个或多个圆周的钎料环,并整平;

22.将钎料环清洗后晾干,放置在氩弧焊定位焊点的待钎焊部位,然后用金属胶粘接定位或者用储能点焊定位。

23.进一步,在钎焊完成后,对零件进行清理,清理过程包括:用压缩空气吹除阻流剂a,用丙酮去除阻流剂b;

24.残留阻流剂的印迹用砂纸或百洁布清理干净;

25.若零件表面存在钎料飞溅、溢流或堆高,通过机械打磨的方式去除。

26.与现有技术相比,本发明具有以下有益的技术效果:

27.本发明公开了一种不锈耐热钢管子类零件的真空钎焊方法,当采用铜基钎料时,通过涂抹两种自行配制的阻流剂,有效抑制了铜基钎料的铺展,且焊后可以轻松地将上述阻流剂去除,极大程度上降低了焊后清理零件的劳动强度,提高了生产效率。上述两种自行配制的阻流剂对于其它采用铜基钎料焊接的零件同样适用,具有较大的推广价值;采用金基钎料代替铜基钎料焊接不锈耐热钢管子类零件,与铜基钎料相比,金基钎料的强度高,形成的焊接接头塑性好,更为重要的是熔点适宜,不易引起母材晶粒长大,即便不涂抹阻流剂,形成的钎焊焊缝质量也良好。

28.进一步,通过优化铜基钎料真空钎焊工艺参数,采用较快升温速率和较短的钎焊保温时间,减小了母材晶粒长大程度。

附图说明

29.图1是一种不锈耐热钢管子类零件的结构示意图;

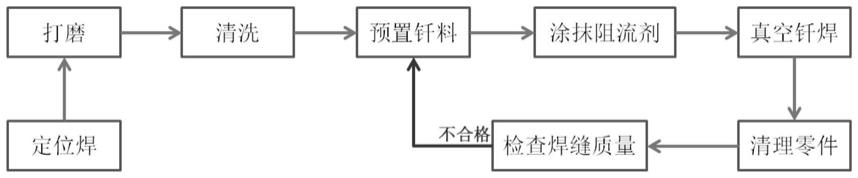

30.图2是本发明的流程图;

31.图3是零件采用金基钎料真空钎焊后的钎缝金相照片。

32.其中,1为球头,2为管子,3为球形面,4为球头台阶面,5为钎料环。

具体实施方式

33.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

34.本发明公开了一种不锈耐热钢管子类零件的真空钎焊方法,可选择铜基钎料或金基钎料。

35.当采用铜基钎料时,在预置钎料完成后,涂抹阻流剂a和阻流剂b,涂抹完成后开始升温,升温完成后对零件真空钎焊。将现有技术中的加热速率由650℃/h提高到(890~950)℃/h,将450℃/h提高到(870~930)℃/h。将现有技术中1115℃钎焊温度下的保温时间7~13min缩短至3~5min。具体见实施例一至五。

36.实施例一

37.本实施例是采用丝状hbcua钎料真空钎焊由0cr18ni9管子2和4cr14ni14w2mo球头1组成的不锈耐热钢管子类零件,如图2所示,其具体包括以下步骤:

38.(1)预处理:

39.步骤1,定位焊:采用氩弧焊周向均匀定位1~2点的方式将管子2定位到球头1上,然后通过钳修来保证管子2与球头1之间的钎焊间隙满足0.03mm~0.1mm。

40.步骤2,打磨:用钢丝轮或钢丝刷打磨抛光氩弧焊定位焊点氧化膜,用砂纸或百洁布打磨零件表面,直到露出新鲜的金属光泽。

41.步骤3,清洗:用干净的绸布蘸取洁净的丙酮擦洗零件待焊部位,直至绸布上不再出现污渍为止。

42.(2)预置钎料:将直径为φ1mm的丝状hbcua钎料绕在直径为φ6mm的芯棒上制成环状,然后用斜口钳将钎料剪断,制成有一个圆周的钎料环5,并手工整平。用洁净的丙酮将钎料环5清洗干净后自然晾干,放置在氩弧焊定位焊点的待钎焊部位,如附图1所示,然后用金属胶粘接定位。

43.(3)涂抹阻流剂:将al2o3微粉和水基粘接剂按照1:1的体积比分别加入到烧杯中,然后将水基粘接剂倒入al2o3微粉中,反复搅拌(1~3)分钟直至均匀,即可配制而成一种白色的阻流剂a。另外,将牌号为nicrobraz的红色阻流剂和牌号为nicrobraz的绿色阻流剂按照1:1的体积比分别加入到烧杯中,然后混合搅拌(1~3)分钟直至均匀,即可配制而成一种粉色的阻流剂b。工艺试验结果表明,与阻流剂a相比,阻流剂b抑制铜基钎料熔化和铺展的效果较好,而阻流剂a的焊后清理较为方便。因此,参照附图1所示,将上述阻流剂a用毛笔或排笔涂抹到球头1的球形面3上,目的是防止钎料飞溅、溢流将球头和与之装配的球头座(图中未画出)焊上,保证焊后球头座应能在允许的空间内自由转动,同时阻流剂a可用压缩空气吹除,不易留下残留印迹;将阻流剂b用毛笔或排笔涂抹在待焊钎缝附近的球头台阶面4上,目的是防止铜基钎料在球头台阶面上铺展,“逼迫”钎料流进待焊间隙,保证焊接质量;将阻流剂b用毛笔或排笔涂抹在待焊钎缝背侧的球头台阶面4上,目的是防止焊接过程中熔化后的液态钎料越过待焊间隙在待焊钎缝背侧溢流,影响该零件的后期装配。实施例二、三的涂抹方式与之相同,不再赘述。

44.(4)真空钎焊:将上述准备好的管子类零件平放在铺有陶瓷板的料筐或料架上进炉。进炉前检查钎料环5应固定牢稳,阻流剂应涂抹到位。真空钎焊过程中的冷态真空度应小于4

×

10-2

pa,工作真空度应小于4

×

10-2

pa。先以920℃/h的加热速率升温至950℃,保温13min。再以900℃/h的加热速率升温至1115℃,保温5min。最后真空冷却至1000℃以下,回填氩气,氩气+风扇冷却至100℃以下出炉。

45.焊后处理,包括如下过程:

46.清理零件:将白色阻流剂用压缩空气吹除,将粉色阻流剂用毛刷蘸取丙酮去除。将残留阻流剂的印迹用砂纸或百洁布清理干净。零件表面几乎不存在钎料飞溅、溢流、堆高等问题。

47.检查焊缝质量:按照真空钎焊质量验收相关标准对上述不锈耐热钢管子类零件的真空钎焊焊缝质量进行检验。对钎焊焊缝上存在空穴或未焊合等缺陷的零件,在零件需要补焊的位置用金属胶粘接定位的方式填加适量丝状hbcua钎料,重复上述步骤(2)~(4)即可。零件最多允许补焊两次。

48.结果:通过涂抹两种自行配制的阻流剂,有效抑制了铜基钎料的铺展,且焊后可以轻松地将上述阻流剂去除,极大程度上降低了焊后清理零件的劳动强度,提高了生产效率。

49.经验证,真空钎焊后检测母材晶粒度为(3~2)级。

50.采用现有技术真空钎焊后检测母材晶粒度为(2~1)级,(1-4)级为粗晶粒,(5-8)级为细晶粒。通常,晶粒越细小,材料的综合力学性能也就越好。因此,本实施例的母材晶粒得到了改善,有利于保证母材的综合力学性能。

51.实施例二

52.与实施例一不同的是,将al2o3微粉和水基粘接剂按照1.5:1的体积比分别加入到烧杯中,然后将水基粘接剂倒入al2o3微粉中,反复搅拌(1~3)分钟直至均匀,即可配制而成一种白色的阻流剂a。

53.经验证,真空钎焊后检测母材晶粒度为(3~2)级。因此,本实施例的母材晶粒得到了改善,有利于保证母材的综合力学性能。

54.实施例三

55.本实施例是采用丝状hbcua钎料真空钎焊由0cr18ni9管子2和4cr14ni14w2mo球头1组成的不锈耐热钢管子类零件,其具体包括以下步骤:

56.(1)预处理:

57.步骤1,定位焊:采用氩弧焊周向均匀定位1~2点的方式将管子2定位到球头1上,然后通过钳修来保证管子2与球头1之间的钎焊间隙满足0.03mm~0.1mm。

58.步骤2,打磨:用钢丝轮或钢丝刷打磨抛光氩弧焊定位焊点氧化膜,用砂纸或百洁布打磨零件表面,直到露出新鲜的金属光泽。

59.步骤3,清洗:用干净的绸布蘸取洁净的丙酮擦洗零件待焊部位,直至绸布上不再出现污渍为止。

60.(2)预置钎料:将直径为φ1mm的丝状hbcua钎料绕在直径为φ6mm的芯棒上制成环状,然后用斜口钳将钎料剪断,制成有一个圆周的钎料环5,并手工整平。用洁净的丙酮将钎料环5清洗干净后自然晾干,放置在氩弧焊定位焊点的待钎焊部位,如附图1所示,然后用金属胶粘接定位。

61.(3)涂抹阻流剂:将al2o3微粉和水基粘接剂按照1:1的体积比分别加入到烧杯中,然后将水基粘接剂倒入al2o3微粉中,反复搅拌(1~3)分钟直至均匀,即可配制而成一种白色的阻流剂a。另外,将牌号为nicrobraz的红色阻流剂和牌号为nicrobraz的绿色阻流剂按照2:1的体积比分别加入到烧杯中,然后混合搅拌(1~3)分钟直至均匀,即可配制而成一种粉色的阻流剂b。参照附图1所示,将上述阻流剂a用毛笔或排笔涂抹到球头1的球形面3上,将阻流剂b分别用毛笔或排笔涂抹在待焊钎缝附近的球头台阶面4上和待焊钎缝背侧的球

头台阶面4上。

62.(4)真空钎焊:将上述准备好的管子类零件平放在铺有陶瓷板的料筐或料架上进炉。进炉前检查钎料环5应固定牢稳,阻流剂应涂抹到位。真空钎焊过程中的冷态真空度应小于4

×

10-2

pa,工作真空度应小于4

×

10-2

pa。先以950℃/h的加热速率升温至950℃,保温10min。再以930℃/h的加热速率升温至1115℃,保温3min。最后真空冷却至1000℃以下,回填氩气,氩气+风扇冷却至100℃以下出炉。

63.焊后处理,包括如下过程:

64.清理零件:将白色阻流剂用压缩空气吹除,将粉色阻流剂用毛刷蘸取丙酮去除。将残留阻流剂的印迹用砂纸或百洁布清理干净。零件表面几乎不存在钎料飞溅、溢流、堆高等问题。

65.检查焊缝质量:按照真空钎焊质量验收相关标准对上述不锈耐热钢管子类零件的真空钎焊焊缝质量进行检验。对钎焊焊缝上存在空穴或未焊合等缺陷的零件,在零件需要补焊的位置用金属胶粘接定位的方式填加适量丝状hbcua钎料,重复上述步骤(2)~(4)即可。零件最多允许补焊两次。

66.结果:经验证,真空钎焊后检测母材晶粒度为(4~3)级,比实施例一更优。作为实施例一的优选项,实施例二通过提高升温速率和缩短钎焊温度下的保温时间,减小了母材晶粒长大程度。阻流剂的效果同实施例一,不再赘述。

67.实施例四

68.与实施例二不同的是,将al2o3微粉和水基粘接剂按照1.3:1的体积比分别加入到烧杯中,然后将水基粘接剂倒入al2o3微粉中,反复搅拌(1~3)分钟直至均匀,即可配制而成一种白色的阻流剂a。

69.经验证,真空钎焊后检测母材晶粒度为(4~3)级,减小了母材晶粒长大程度。阻流剂的效果同实施例一,不再赘述。

70.实施例五

71.与实施例一相同的预处理和后处理步骤在此均不再阐述。

72.本实施例是采用丝状hbcua钎料真空钎焊由0cr18ni9管子2和4cr14ni14w2mo球头1组成的不锈耐热钢管子类零件,其具体包括以下步骤:

73.预置钎料:将直径为φ1mm的丝状hbcua钎料绕在直径为φ6mm的芯棒上制成环状,然后用斜口钳将钎料剪断,制成有一个圆周的钎料环5,并手工整平。用洁净的丙酮将钎料环5清洗干净后自然晾干,放置在氩弧焊定位焊点的待钎焊部位,如附图1所示,然后用金属胶粘接定位。

74.涂抹阻流剂:将al2o3微粉和水基粘接剂按照1:1的体积比分别加入到烧杯中,然后将水基粘接剂倒入al2o3微粉中,反复搅拌(1~3)分钟直至均匀,即可配制而成一种白色的阻流剂a。另外,将牌号为nicrobraz的红色阻流剂和牌号为nicrobraz的绿色阻流剂按照1.5:1的体积比分别加入到烧杯中,然后混合搅拌(1~3)分钟直至均匀,即可配制而成一种粉色的阻流剂b。参照附图1所示,将上述阻流剂a用毛笔或排笔涂抹到球头1的球形面3上,将阻流剂b分别用毛笔或排笔涂抹在待焊钎缝附近的球头台阶面4上和待焊钎缝背侧的球头台阶面4上。

75.真空钎焊:将上述准备好的管子类零件平放在铺有陶瓷板的料筐或料架上进炉。

进炉前检查钎料环5应固定牢稳,阻流剂应涂抹到位。真空钎焊过程中的冷态真空度应小于4

×

10-2

pa,工作真空度应小于4

×

10-2

pa。先以890℃/h的加热速率升温至950℃,保温15min。再以870℃/h的加热速率升温至1115℃,保温4min。最后真空冷却至1000℃以下,回填氩气,氩气+风扇冷却至100℃以下出炉。

76.结果:经验证,真空钎焊后检测母材晶粒度为3级左右,与采用现有技术真空钎焊后检测母材晶粒度为(2~1)级相比,减小了母材晶粒长大程度。阻流剂的效果同实施例一,不再赘述。

77.当采用金基钎料时,在预置钎料完成后,先以(570-630)℃/h的加热速率升温至900℃,保温15-20min;再以(390~510)℃/h的加热速率升温至1010℃,保温10~15min,对零件真空钎焊。与铜基钎料相比,金基钎料的强度高,形成的焊接接头塑性好,更为重要的是熔点适宜,不易引起母材晶粒长大。具体见实施例六至八。

78.实施例六

79.本实施例是采用丝状hbau82ni钎料真空钎焊由0cr18ni9管子2和4cr14ni14w2mo球头1组成的不锈耐热钢管子类零件,其具体包括以下步骤:

80.(1)预处理:

81.步骤1,定位焊:采用氩弧焊周向均匀定位1~2点的方式将管子2定位到球头1上,然后通过钳修来保证管子2与球头1之间的钎焊间隙满足0.03mm~0.1mm。

82.步骤2,打磨:用钢丝轮或钢丝刷打磨抛光氩弧焊定位焊点氧化膜,用砂纸或百洁布打磨零件表面,直到露出新鲜的金属光泽。

83.步骤3,清洗:用干净的绸布蘸取洁净的丙酮擦洗零件待焊部位,直至绸布上不再出现污渍为止。

84.(2)预置钎料:将直径为φ0.7mm的hbau82ni钎料绕在直径为φ6mm的芯棒上制成环状,然后用斜口钳将钎料剪断,制成有两个圆周的钎料环5,并手工整平。用洁净的丙酮将钎料环5清洗干净后自然晾干,放置在氩弧焊定位焊点的待钎焊部位,如附图1所示,然后用储能点焊定位。

85.(3)真空钎焊:将上述准备好的管子类零件平放在铺有陶瓷板的料筐或料架上进炉。进炉前检查钎料环5应固定牢稳,阻流剂应涂抹到位。真空钎焊过程中的冷态真空度应小于4

×

10-2

pa,工作真空度应小于4

×

10-2

pa。先以600℃/h的加热速率升温至900℃,保温17min。再以450℃/h的加热速率升温至1010℃,保温13min。最后真空冷却至900℃以下,回填氩气,氩气+风扇冷却至100℃以下出炉。

86.焊后处理,主要为检查焊缝质量:按照真空钎焊质量验收相关标准对上述不锈耐热钢管子类零件的真空钎焊焊缝质量进行检验。对钎焊焊缝上存在空穴或未焊合等缺陷的零件,在零件需要补焊的位置采用储能点焊的方式填加适量丝状hbau82ni钎料,重复上述步骤(2)~(3)即可。零件最多允许补焊两次。

87.实施例七

88.本实施例是采用丝状hbau82ni钎料真空钎焊由0cr18ni9管子2和4cr14ni14w2mo球头1组成的不锈耐热钢管子类零件,其具体包括以下步骤:

89.(1)预处理:

90.步骤1,定位焊:采用氩弧焊周向均匀定位1~2点的方式将管子2定位到球头1上,

然后通过钳修来保证管子2与球头1之间的钎焊间隙满足0.03mm~0.1mm。

91.步骤2,打磨:用钢丝轮或钢丝刷打磨抛光氩弧焊定位焊点氧化膜,用砂纸或百洁布打磨零件表面,直到露出新鲜的金属光泽。

92.步骤3,清洗:用干净的绸布蘸取洁净的丙酮擦洗零件待焊部位,直至绸布上不再出现污渍为止。

93.(2)预置钎料:将直径为φ0.7mm的hbau82ni钎料绕在直径为φ6mm的芯棒上制成环状,然后用斜口钳将钎料剪断,制成有两个圆周的钎料环5,并手工整平。用洁净的丙酮将钎料环5清洗干净后自然晾干,放置在氩弧焊定位焊点的待钎焊部位,如附图1所示,然后用储能点焊定位。

94.(3)真空钎焊:将上述准备好的管子类零件平放在铺有陶瓷板的料筐或料架上进炉。进炉前检查钎料环5应固定牢稳,阻流剂应涂抹到位。真空钎焊过程中的冷态真空度应小于4

×

10-2

pa,工作真空度应小于4

×

10-2

pa。先以570℃/h的加热速率升温至900℃,保温15min。再以390℃/h的加热速率升温至1010℃,保温10min。最后真空冷却至900℃以下,回填氩气,氩气+风扇冷却至100℃以下出炉。

95.焊后处理同实施例六,不再赘述。

96.实施例八

97.本实施例是采用丝状hbau82ni钎料真空钎焊由0cr18ni9管子2和4cr14ni14w2mo球头1组成的不锈耐热钢管子类零件,其具体包括以下步骤:

98.(1)预处理:

99.步骤1,定位焊:采用氩弧焊周向均匀定位1~2点的方式将管子2定位到球头1上,然后通过钳修来保证管子2与球头1之间的钎焊间隙满足0.03mm~0.1mm。

100.步骤2,打磨:用钢丝轮或钢丝刷打磨抛光氩弧焊定位焊点氧化膜,用砂纸或百洁布打磨零件表面,直到露出新鲜的金属光泽。

101.步骤3,清洗:用干净的绸布蘸取洁净的丙酮擦洗零件待焊部位,直至绸布上不再出现污渍为止。

102.(2)预置钎料:将直径为φ0.7mm的hbau82ni钎料绕在直径为φ6mm的芯棒上制成环状,然后用斜口钳将钎料剪断,制成有两个圆周的钎料环5,并手工整平。用洁净的丙酮将钎料环5清洗干净后自然晾干,放置在氩弧焊定位焊点的待钎焊部位,如附图1所示,然后用储能点焊定位。

103.(3)真空钎焊:将上述准备好的管子类零件平放在铺有陶瓷板的料筐或料架上进炉。进炉前检查钎料环5应固定牢稳,阻流剂应涂抹到位。真空钎焊过程中的冷态真空度应小于4

×

10-2

pa,工作真空度应小于4

×

10-2

pa。先以630℃/h的加热速率升温至900℃,保温20min。再以510℃/h的加热速率升温至1010℃,保温15min。最后真空冷却至900℃以下,回填氩气,氩气+风扇冷却至100℃以下出炉。

104.焊后处理同实施例六,不再赘述。

105.对实施例六至八进行验证,真空钎焊后检测母材晶粒度均为6级,基本保持了母材焊接前的晶粒度,保证了零件的力学性能。同时,因为金基钎料对待焊间隙的要求不敏感,而且通过前期工艺试验选取了适当的钎料量并采用储能点焊定位牢固,所以即便在不涂抹阻流剂的情况下,零件表面也几乎不存在钎料飞溅、溢流、堆高等问题。零件一次焊接合格,

极大程度上提高了生产效率,钎焊焊缝位置的金相照片如附图3所示,焊缝质量良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1