镍基高温合金C250钢薄壁椭球体冷态成形方法与流程

镍基高温合金c250钢薄壁椭球体冷态成形方法

技术领域

[0001]

本发明涉及椭球体成形的技术领域,具体涉及一种镍基高温合金c250钢薄壁椭球体冷态成形方法。

背景技术:

[0002]

空导弹是航空兵进行空中突击的现代主要武器之一,能从敌方防空武器射程以外发射,减少地面防空火力对载机的威胁,具有较高的目标毁伤概率,机动性强,隐蔽性好的优点。为了提高导弹武器的打击范围及突防能力,要求发动机为导弹武器提供更大的射程和速度,壳体重量以轻、节约材料、结构紧凑为最佳,从而减小装药壳体比重,增加弹药比重,提高武器威慑力;弹体外形利于减小空气阻力,精确制导。某空空导弹发动机壳体采用一种镍基高温合金c250(即co250,含钴马氏体时效钢)马氏体时效钢00ni18co8mo5tial,c250马氏体时效钢不同于一般的结构钢,属于特殊类型的钢种。它依靠镍为主的高合金含量而形成柔韧的铁-镍马氏体,并在时效过程中析出金属间化合物导致钢的强化,它的特点是在高强度等级时兼有优异的断裂韧性,该钢具有体心立方晶格,有6个滞移面和两个滑移方向,它的滑移系比碳强化的四方马氏体滑移系多,是一种高比强度、高比刚度的新型超高强度钢,其延伸率低,屈服强度高,抗拉强度可达1800mpa,高于d406a(30si2mncrmove)超高强度钢的抗拉强度(1620mpa)。c250马氏体时效钢屈强比值较d406a超高强度钢更高,材料的变形抗力较普通碳钢增大很多,是现有材料中具有高强度、高韧性的钢种。

[0003]

现有某型号发动机燃烧室壳体用重要件-薄壁椭球体采用镍基高温合金c250钢锻件机加去除余量的方法加工而成,由此方法加工的椭球体材料利用率仅为9%,单件生产周期长达14天,无法满足型号小批生产进度。

技术实现要素:

[0004]

本发明的目的在于克服上述背景技术的不足,提供一种镍基高温合金c250钢薄壁椭球体冷态成形方法,该方法工艺流程简单,产品质量稳定可控,提高了材料利用率,同时缩短了单件生产周期。

[0005]

为实现上述目的,本发明所设计的镍基高温合金c250钢薄壁椭球体冷态成形方法,包括如下步骤:

[0006]

1)按旋压工艺要求精车出筒形的锻环,锻环再经固溶处理;

[0007]

2)安装调整芯模和旋轮,试运行检测合格后,将旋压坯料安装于芯模上,固定于芯模尾端,启动尾顶轴向移动,推动旋压坯料将锻环装夹到位;

[0008]

3)启动三旋轮,在数控旋压机上将锻环进行三道次旋压,形成旋压筒段;

[0009]

4)旋压完成后,对旋压筒段脱模,进行固溶处理,消除旋压加工应力;

[0010]

5)将旋压筒段切割剖切成弧板,然后在三轴棍上进行校平,再剪圆,制成拉深钢板坯料;

[0011]

6)将拉深模安装于双动液压机上试运行,检测模具间隙均匀合格,拉深模凹模、压

边圈压料面均匀涂覆拉深油;将拉深钢板坯料放置于拉深模的凹模上,拉深钢板坯料与拉深模凸模、凹模、以及设备中心对中;

[0012]

7)第一次拉深:启动液压设备,压边滑块下行压料,运行凸模进行第一次拉深,形成拉深件半成品;

[0013]

8)将拉深件半成品进行固溶处理,消除加工硬化应力;

[0014]

9)第二次拉深:将固溶处理后的拉深件半成品放置于拉深模凹模上,启动液压设备,压边滑块下行压料,运行凸模进行第二次拉深,拉深深度达到设计总高度,形成椭球体拉深件。

[0015]

进一步地,所述步骤1)中,固溶处理具体工艺为:锻环的退火温度585℃~615℃,保温时间40min~60min,空冷;球化退火735℃~765℃,保温时间60min~90min,随炉冷却。

[0016]

进一步地,所述步骤1)中,锻环的晶粒度≥5级,单边壁厚≥7.5mm,精车后表面粗糙度达到1.6μm以上。

[0017]

进一步地,所述步骤3)中,旋压主轴转速为50~60rpm,进给比为0.8~1.2mm/r,道次减薄率为29%~32%。

[0018]

进一步地,所述步骤4),固溶处理具体工艺为:在805℃~835℃条件下,保温时间30min~40min,空冷。

[0019]

进一步地,所述步骤7)中,以10mm/s~12mm/s的拉深速度进行第一次拉深,压边力为2.8mpa,拉深深度为总高度的0.6倍。

[0020]

进一步地,所述步骤8)中,固溶处理具体工艺为:在805℃~835℃条件下,保温时间30min~40min,空冷。

[0021]

再进一步地,所述步骤9)中,以10mm/s~12mm/s的拉深速度进行第二次拉深,压边力为3mpa。

[0022]

更进一步地,椭球体拉深件采用的是镍基高温合金c250钢板料;椭球体拉深件的最小直径为φ296mm~1200mm,最小壁度δ为2.0~4.1mm,椭球比m为1.68~2。

[0023]

与现有技术相比,本发明具有如下优点:

[0024]

其一,本发明的方法工艺流程简单,产品质量稳定可控,材料利用率可达60%以上,单件生产周期缩短为1天,既降低生产成本,又能缩短生产周期,满足小批生产进度。

[0025]

其二,本发明的方法与已有的机械去除余量的加工方式相比,具有材料利用率高,椭球体尺寸精度高,稳定性好,生产周期短的优点。

[0026]

其三,本发明的拉深加工方法只需投入一套拉深模,采用的拉深模由凸模、凹模、刚性压边圈组成,所得到的椭球体拉深件良好成形,尺寸精度高,稳定性好,可用于固体火箭发动机壳体。

附图说明

[0027]

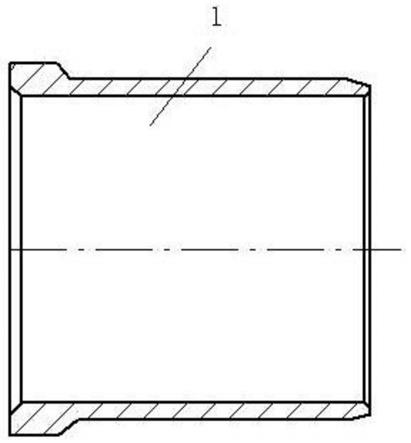

图1为锻环的结构示意图;

[0028]

图2为旋压筒段的结构示意图;

[0029]

图3为拉深钢板坯料的结构示意图;

[0030]

图4为拉深件半成品的结构示意图;

[0031]

图5为椭球体拉深件的结构示意图;

[0032]

图中:锻环1、旋压筒段2、拉深钢板坯料3、拉深件半成品4、椭球体拉深件5。

具体实施方式

[0033]

下面结合实施案例详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明本发明的优点将变得更加清楚和容易理解。

[0034]

实施例1

[0035]

本实施例的镍基高温合金c250钢薄壁椭球体冷态成形方法,包括如下步骤:

[0036]

1)按旋压工艺要求精车出筒形的锻环1,锻环经固溶处理,锻环1的退火温度600℃

±

15℃,保温时间60min,空冷;球化退火750℃

±

15℃,保温时间90min,随炉冷却,锻环1的晶粒度≥5级,单边壁厚≥7.5mm,精车后表面粗糙度达到1.6μm以上;

[0037]

2)芯模安装和旋轮安装调整,试运行检测合格,将上述旋压坯料安装于旋压芯模上,固定于芯模尾端,启动尾顶,轴向移动,推动坯料将锻环1装夹到位;

[0038]

3)启动三旋轮,在数控旋压机上将锻环1进行三道次旋压,主轴转速60rpm,进给比1.2mm/r,道次减薄率32%,形成旋压筒段2;

[0039]

4)旋压完成后,对旋压筒段2脱模,进行固溶处理,在820℃

±

15℃条件下,保温时间40min,空冷,消除旋压加工应力;

[0040]

5)将旋压筒段2切割剖切成弧板,后在三轴棍上进行校平,再剪圆,制成拉深钢板坯料3;

[0041]

6)拉深模安装与调整,将拉深模安装于双动液压机上试运行,检测模具间隙均匀合格,拉深模凹模、压边圈压料面均匀涂覆拉深油;将上述拉深钢板坯料3放置于拉深模的凹模上,拉深钢板坯料3与拉深模凸模、凹模以及设备中心对中;

[0042]

7)第一次拉深:启动液压设备,压边滑块下行压料,凸模运行,以12mm/s的拉深速度,进行第一次拉深,压边力2.8mpa,拉深深度为总高度的0.6倍,形成拉深件半成品4;

[0043]

8)将拉深件半成品4进行固溶处理,在820℃

±

15℃条件下,保温时间40min,空冷,消除加工硬化应力;

[0044]

9)第二次拉深:将固溶处理后的拉深件半成品4放置于拉深模凹模上,启动液压设备,压边滑块下行压料,凸模运行,以12mm/s的拉深速度进行第二次拉深,压边力为3mpa,拉深深度达到设计总高度,形成椭球体拉深件5,形成得拉深件检测结果如表1所示。

[0045]

表1椭球体拉深件检测结果

[0046][0047]

实施例2

[0048]

本实施例的镍基高温合金c250钢薄壁椭球体冷态成形方法,包括如下步骤:

[0049]

1)按旋压工艺要求精车出筒形的锻环1,锻环经固溶处理,锻环1的退火温度600℃

±

15℃,保温时间40min,空冷;球化退火750℃

±

15℃,保温时间60min,随炉冷却,锻环1的晶粒度≥5级,单边壁厚≥7.5mm,精车后表面粗糙度达到1.6μm以上;

[0050]

2)芯模安装和旋轮安装调整,试运行检测合格,将旋压坯料安装于旋压芯模上,固定于芯模尾端,启动尾顶,轴向移动,推动坯料将锻环1装夹到位;

[0051]

3)启动三旋轮,在数控旋压机上将锻环1进行三道次旋压,主轴转速50rpm,进给比0.8mm/r,道次减薄率29%,形成旋压筒段2;

[0052]

4)旋压完成后,对旋压筒段2脱模,进行固溶处理,在820℃

±

15℃条件下,保温时间30min,空冷,消除旋压加工应力;

[0053]

5)将旋压筒段2切割剖切成弧板,后在三轴棍上进行校平,再剪圆,制成拉深钢板坯料3;

[0054]

6)拉深模安装与调整,将拉深模安装于双动液压机上试运行,检测模具间隙均匀合格,拉深模凹模、压边圈压料面均匀涂覆拉深油;将上述拉深钢板坯料3放置于拉深模的凹模上,拉深钢板坯料3与拉深模凸模、凹模以及设备中心对中;

[0055]

7)第一次拉深:启动液压设备,压边滑块下行压料,凸模运行,以10mm/s的拉深速度,进行第一次拉深,压边力2.8mpa,拉深深度为总高度的0.6倍,形成拉深件半成品4;

[0056]

8)将拉深件半成品4进行固溶处理,在820℃

±

15℃条件下,保温时间30min,空冷,消除加工硬化应力;

[0057]

9)第二次拉深:将固溶处理后的拉深件半成品4放置于拉深模凹模上,启动液压设备,压边滑块下行压料,凸模运行,以10mm/s的拉深速度进行第二次拉深,压边力为3mpa,拉深深度达到设计总高度,形成椭球体拉深件5,形成得拉深件检测结果如表2所示。

[0058]

表2椭球体拉深件检测结果

[0059][0060]

根据表1和表2检测结果数据显示,按本发明方法实施例1~2所得到的椭球体拉深件良好成形,尺寸精度高,稳定性好。

[0061]

以上,仅为本发明的具体实施方式,应当指出,任何熟悉本领域的技术人员在本发明所揭示的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,其余未详细说明的为现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1