一种激光焊接设备及激光焊接方法与流程

[0001]

本发明涉及激光焊接领域,特别是一种激光焊接设备及激光焊接方法。

背景技术:

[0002]

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。20世纪70年代主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊接中。

[0003]

在传统的激光焊接时,没有合理的对板材进行支撑,通常需要人工手动支撑,所以需要大量的人力,并且在焊接时,也需要人工手动拿取运输,导致焊接费时费力,导致降低激光焊接使用效率,鉴于此,针对上述问题进行研究,设计本装置。

技术实现要素:

[0004]

本发明的目的是为了解决上述问题,设计了一种激光焊接设备。

[0005]

实现上述目的本发明的技术方案为,包括矩形架体,所述矩形架体上壁面安装有运输支撑结构,所述矩形架体上壁面且位于运输支撑结构右侧设有焊接结构,所述运输支撑结构上设有按压结构,所述矩形架体上设有存放结构。

[0006]

所述运输支撑结构包括:第一丝杠模组、矩形架、滑架以及滑杆;

[0007]

所述矩形架体上壁面固定有位置相对应的条形板,每个所述条形板侧壁面均开设有第一条形凹槽,所述第一丝杠模组安置于第一条形凹槽内部,所述第一丝杠模组移动端上安装有支撑架,所述矩形架安置于一对所述支撑架上,所述矩形架上壁面开设有矩形通孔,所述矩形通孔内侧壁面均开设有第二条形凹槽,所述滑杆分别安置于每个所述第二条形凹槽内部,所述滑架分别安置于每个所述滑杆上,每个所述滑架上均固定有支座,位置相对应的所述支座上安装有横梁。

[0008]

所述焊接结构包括:第二丝杠模组、激光焊接机、门型架、伸缩电机以及轴承;

[0009]

所述门型架安置于矩形架体上壁面且横跨运输支撑结构,所述门型架上壁面开设有第二条形凹槽,所述第二丝杠模组安置于第二条形凹槽内部,所述第二丝杠模组移动端上安装有驱动安装座,所述伸缩电机安置于驱动安装座下壁面,所述伸缩电机驱动端上安装有支座,所述支座下壁面安装有支架,所述支架侧壁面开设有圆形凹槽,所述圆形凹槽内安装有轴承,所述轴承上安装有第一支杆,所述支架上固定有安装块,所述安装块侧壁面开设有矩形豁槽,所述矩形豁槽侧壁面开设有第一螺纹口,所述第一螺纹口内插装有第一螺纹杆,所述第一螺纹杆上安装有压板,所述激光焊接机安置于矩形架体下壁面,且激光焊接机自身的激光焊头卡在矩形豁槽内部。

[0010]

所述按压结构包括:支柱、压条、第二支杆以及套筒;

[0011]

所述支柱安置于矩形架上壁面,且靠近四角处,每个所述支柱上均套装有环形架,

一对所述环形架共同安装有支板,所述第二支杆分别等距离安置于支板上,所述套筒分别套装于每个所述第二支杆上,位置相对应的套筒上共同安装有承载架,所述压条安置于压板上。

[0012]

所述存放结构包括:条形滑轨、滚轮、第一固定架以及第二固定架;

[0013]

所述第一固定架安置于矩形架体上壁面,且靠近右侧,所述矩形架体上壁面且位于第一固定架右侧开设有第三条形凹槽,所述条形滑轨安置于第三条形凹槽,所述条形滑轨上安装有移动轮,所述移动轮上均安装有条形架,所述第二固定架安置于条形架上,所述第一固定架和第二固定架上均开设有多个位置相对应的条形豁槽,所述滚轮分别安置于每个所述条形豁槽内上下壁面。

[0014]

一种激光焊接方法,包括以下步骤:步骤s1取料、步骤s2对接放置、步骤s3按压支撑、步骤s4运输、步骤s5焊接以及步骤s6存放;

[0015]

步骤s1:将需要焊接的板材进行清理擦拭,防止灰尘堆积,导致焊接出现纰漏;

[0016]

步骤s2:将需要焊接的板材进行对接放置,使其受到合理的支撑;

[0017]

步骤s3:放置之后,将对接的板材进行按压,无需人工手动支撑板材;

[0018]

步骤s4:对压紧板材进行运输,向激光焊接机方向进行运输,从而进行激光焊接;

[0019]

步骤s5:对板材进行焊接,同时在焊接时,持续对板材进行运输,便于板材进行合理的连续焊接;

[0020]

步骤s6:焊接之后的板材进行收集放置,便于后期板材合理的拿取。

[0021]

所述支杆上套装有环形垫圈,所述环形垫圈侧壁面开设有第二螺纹口,所述支座上开设有与第二螺纹口相匹配的第二螺纹槽,所述第二螺纹口内插装有与第二螺纹槽相搭接的第二螺钉。

[0022]

所述移动轮侧壁面均固定有垫板,每个所述垫板上均开设有第三螺纹口,所述矩形架体上开设有与第三螺纹口相匹配的第三螺纹槽,所述第三螺纹口内插装有与第三螺纹槽相搭接的第三螺钉。

[0023]

所述矩形架上安装有贯穿支板的导杆。

[0024]

所述环形架侧壁面开设有第四螺纹口,所述支柱侧壁面开设有与第四螺纹口相匹配的第四螺纹槽,所述第四螺纹口内插装有与第四螺纹槽相搭接的第四螺钉。

[0025]

所述滑架侧壁面开设有第五螺纹口,所述滑杆侧壁面开设有与第五螺纹口相匹配的第五螺纹槽,所述第五螺纹口内插装有与第五螺纹槽相搭接的第五螺钉。

[0026]

利用本发明的技术方案制作的一种激光焊接设备及激光焊接方法,焊接结构对板材进行焊接,通过运输支撑结构,便于板材运输,便于将板材向焊接机构进行运输,之后通过焊接结构进行焊接,通过按压结构,对运输支撑结构上板材进行按压,便于在板材进行运输时,防止板材掉落,存放结构便于焊接之后的板材进行存放,便于后期统一拿取。

附图说明

[0027]

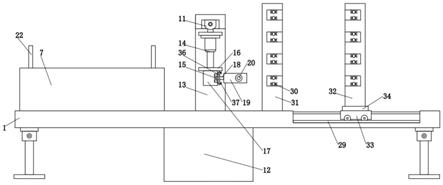

图1是本发明所述一种激光焊接设备及激光焊接方法的结构示意图。

[0028]

图2是本发明所述一种激光焊接设备及激光焊接方法的第二固定架侧视图。

[0029]

图3是本发明所述一种激光焊接设备及激光焊接方法的门型架主视图。

[0030]

图4是本发明所述一种激光焊接设备及激光焊接方法的矩形架俯视图。

[0031]

图5是本发明所述一种激光焊接设备及激光焊接方法的条形板侧视图。

[0032]

图6是本发明所述一种激光焊接设备及激光焊接方法的安装块俯视图。

[0033]

图中,1、矩形架体;2、第四螺钉;3、第一丝杠模组;4、矩形架;5、滑架;6、滑杆;7、条形板;8、支撑架;9、支座;10、横梁;11、第二丝杠模组;12、激光焊接机;13、门型架;14、伸缩电机;15、轴承;16、驱动安装座;17、支架;18、第一支杆;19、安装块;20、第一螺纹杆;21、压板;22、支柱;23、压条;24、套筒;25、导杆;26、环形架;27、支板;28、承载架;29、条形滑轨;30、滚轮;31、第一固定架;32、第二固定架;33、移动轮;34、条形架;35、第一螺钉;36、环形垫圈;37、第二螺钉;38、垫板;39、第三螺钉;40、第二支杆。

具体实施方式

[0034]

下面结合附图对本发明进行具体描述,如图1-图6所示,一种激光焊接设备,包括矩形架体1,矩形架体1上壁面安装有运输支撑结构,矩形架体1上壁面且位于运输支撑结构右侧设有焊接结构,运输支撑结构上设有按压结构,矩形架体1上设有存放结构;运输支撑结构包括:第一丝杠模组3、矩形架4、滑架5以及滑杆6;矩形架体1上壁面固定有位置相对应的条形板7,每个条形板7侧壁面均开设有第一条形凹槽,第一丝杠模组3安置于第一条形凹槽内部,第一丝杠模组3移动端上安装有支撑架8,矩形架4安置于一对支撑架8上,矩形架4上壁面开设有矩形通孔,矩形通孔内侧壁面均开设有第二条形凹槽,滑杆6分别安置于每个第二条形凹槽内部,滑架5分别安置于每个滑杆6上,每个滑架5上均固定有支座9,位置相对应的支座9上安装有横梁10;焊接结构包括:第二丝杠模组11、激光焊接机12、门型架13、伸缩电机14以及轴承15;门型架13安置于矩形架体1上壁面且横跨运输支撑结构,门型架13上壁面开设有第二条形凹槽,第二丝杠模组11安置于第二条形凹槽内部,第二丝杠模组11移动端上安装有驱动安装座16,伸缩电机14安置于驱动安装座16下壁面,伸缩电机14驱动端上安装有支座9,支座9下壁面安装有支架17,支架17侧壁面开设有圆形凹槽,圆形凹槽内安装有轴承15,轴承15上安装有第一支杆18,支架17上固定有安装块19,安装块19侧壁面开设有矩形豁槽,矩形豁槽侧壁面开设有第一螺纹口,第一螺纹口内插装有第一螺纹杆20,第一螺纹杆20上安装有压板21,激光焊接机12安置于矩形架体1下壁面,且激光焊接机12自身的激光焊头卡在矩形豁槽内部;按压结构包括:支柱22、压条23、第二支杆40以及套筒24;支柱22安置于矩形架4上壁面,且靠近四角处,每个支柱22上均套装有环形架26,一对环形架26共同安装有支板27,第二支杆40分别等距离安置于支板27上,套筒24分别套装于每个第二支杆40上,位置相对应的套筒24上共同安装有承载架28,压条23安置于压板21上;存放结构包括:条形滑轨29、滚轮30、第一固定架31以及第二固定架32;第一固定架31安置于矩形架体1上壁面,且靠近右侧,矩形架体1上壁面且位于第一固定架31右侧开设有第三条形凹槽,条形滑轨29安置于第三条形凹槽,条形滑轨29上安装有移动轮33,移动轮33上均安装有条形架34,第二固定架32安置于条形架34上,第一固定架31和第二固定架32上均开设有多个位置相对应的条形豁槽,滚轮30分别安置于每个条形豁槽内上下壁面;支杆18上套装有环形垫圈36,环形垫圈36侧壁面开设有第二螺纹口,支座9上开设有与第二螺纹口相匹配的第二螺纹槽,第二螺纹口内插装有与第二螺纹槽相搭接的第二螺钉37;移动轮33侧壁面均固定有垫板38,每个垫板38上均开设有第三螺纹口,矩形架体1上开设有与第三螺纹口相匹配的第三螺纹槽,第三螺纹口内插装有与第三螺纹槽相搭接的第三螺钉39;矩形架4上安装有

贯穿支板27的导杆25;环形架26侧壁面开设有第四螺纹口,支柱22侧壁面开设有与第四螺纹口相匹配的第四螺纹槽,第四螺纹口内插装有与第四螺纹槽相搭接的第四螺钉2;滑架5侧壁面开设有第五螺纹口,滑杆6侧壁面开设有与第五螺纹口相匹配的第五螺纹槽,第五螺纹口内插装有与第五螺纹槽相搭接的第五螺钉35。

[0035]

一种激光焊接方法,包括以下步骤:步骤s1取料、步骤s2对接放置、步骤s3按压支撑、步骤s4运输、步骤s5焊接以及步骤s6存放;

[0036]

步骤s1:将需要焊接的板材进行清理擦拭,防止灰尘堆积,导致焊接出现纰漏;

[0037]

步骤s2:将需要焊接的板材进行对接放置,使其受到合理的支撑;

[0038]

步骤s3:放置之后,将对接的板材进行按压,无需人工手动支撑板材;

[0039]

步骤s4:对压紧板材进行运输,向激光焊接机方向进行运输,从而进行激光焊接;

[0040]

步骤s5:对板材进行焊接,同时在焊接时,持续对板材进行运输,便于板材进行合理的连续焊接;

[0041]

步骤s6:焊接之后的板材进行收集放置,便于后期板材合理的拿取。

[0042]

本实施方案的特点为,包括矩形架体1,矩形架体1上壁面安装有运输支撑结构,矩形架体1上壁面且位于运输支撑结构右侧设有焊接结构,运输支撑结构上设有按压结构,矩形架体1上设有存放结构。

[0043]

运输支撑结构包括:第一丝杠模组3、矩形架4、滑架5以及滑杆6;

[0044]

矩形架体1上壁面固定有位置相对应的条形板7,每个条形板7侧壁面均开设有第一条形凹槽,第一丝杠模组3安置于第一条形凹槽内部,第一丝杠模组3移动端上安装有支撑架8,矩形架4安置于一对支撑架8上,矩形架4上壁面开设有矩形通孔,矩形通孔内侧壁面均开设有第二条形凹槽,滑杆6分别安置于每个第二条形凹槽内部,滑架5分别安置于每个滑杆6上,每个滑架5上均固定有支座9,位置相对应的支座9上安装有横梁10,焊接结构对板材进行焊接,通过运输支撑结构,便于板材运输,便于将板材向焊接机构进行运输,之后通过焊接结构进行焊接,通过按压结构,对运输支撑结构上板材进行按压,便于在板材进行运输时,防止板材掉落,存放结构便于焊接之后的板材进行存放,便于后期统一拿取。

[0045]

在本实施方案中,包括矩形架体1,矩形架体1上壁面安装有运输支撑结构,矩形架体1上壁面且位于运输支撑结构右侧设有焊接结构,运输支撑结构上设有按压结构,矩形架体1上设有存放结构。

[0046]

运输支撑结构包括:第一丝杠模组3、矩形架4、滑架5以及滑杆6;

[0047]

矩形架体1上壁面固定有位置相对应的条形板7,每个条形板7侧壁面均开设有第一条形凹槽,第一丝杠模组3安置于第一条形凹槽内部,第一丝杠模组3移动端上安装有支撑架8,矩形架4安置于一对支撑架8上,矩形架4上壁面开设有矩形通孔,矩形通孔内侧壁面均开设有第二条形凹槽,滑杆6分别安置于每个第二条形凹槽内部,滑架5分别安置于每个滑杆6上,每个滑架5上均固定有支座9,位置相对应的支座9上安装有横梁10;

[0048]

需要说明的是:矩形架体1起到支撑作用,用于支撑第一丝杠模组3移动端上的支撑架8,支撑架8起到支撑作用,用于支撑矩形架4,矩形架4上的矩形通孔,支撑滑杆6,并且滑杆6上的滑架5能够在滑杆6上移动,从而调整支座9上横梁10的使用位置。

[0049]

焊接结构包括:第二丝杠模组11、激光焊接机12、门型架13、伸缩电机14以及轴承15;

[0050]

门型架13安置于矩形架体1上壁面且横跨运输支撑结构,门型架13上壁面开设有第二条形凹槽,第二丝杠模组11安置于第二条形凹槽内部,第二丝杠模组11移动端上安装有驱动安装座16,伸缩电机14安置于驱动安装座16下壁面,伸缩电机14驱动端上安装有支座9,支座9下壁面安装有支架17,支架17侧壁面开设有圆形凹槽,圆形凹槽内安装有轴承15,轴承15上安装有支杆18,支架17上固定有安装块19,安装块19侧壁面开设有矩形豁槽,矩形豁槽侧壁面开设有第一螺纹口,第一螺纹口内插装有第一螺纹杆20,第一螺纹杆20上安装有压板21,激光焊接机12安置于矩形架体1下壁面,且激光焊接机12自身的激光焊头卡在矩形豁槽内部;

[0051]

需要说明的是:矩形架体1起到支撑作用,用于支撑门型架13,门型架13上的第二丝杠模组11移动端能够移动,第二丝杠模组11橫置安装,所以第二丝杠模组11移动端能够左右移动,从而调整使用位置,伸缩电机14驱动端能够伸展,从带动支架17上的轴承15上的支杆18支撑的安装块19左右调整位置,轴承15自身能够转动,从而支杆18转动不会阻碍,支杆18转动,从而便于安装块19转动,调整使用角度,在焊接头放置安装块19上后,转动安装块19,达到调整使用角度,第二丝杠模组11移动端移动,从而调整焊接头左右位置,伸缩电机14驱动端伸展,便于焊接头下降,对需要焊接的物料进行焊接。

[0052]

按压结构包括:支柱22、压条23、第二支杆40以及套筒24;

[0053]

支柱22安置于矩形架4上壁面,且靠近四角处,每个支柱22上均套装有环形架26,一对环形架26共同安装有支板27,第二支杆40分别等距离安置于支板27上,套筒24分别套装于每个第二支杆40上,位置相对应的套筒24上共同安装有承载架28,压条23安置于压板21上;

[0054]

需要说明的是:支柱22起到支撑作用,用于支撑环形架26上的支板27,支板27用于支撑第二支杆40上套筒24上的承载架28上支撑的压条23,便于物料放置在矩形架4上后,将环形架26下降,带动压条23下降,压住物料,套筒24能够拉动从而调整压条23使用位置,调整一对压条23之间间距。

[0055]

存放结构包括:条形滑轨29、滚轮30、第一固定架31以及第二固定架32;

[0056]

第一固定架31安置于矩形架体1上壁面,且靠近右侧,矩形架体1上壁面且位于第一固定架31右侧开设有第三条形凹槽,条形滑轨29安置于第三条形凹槽,条形滑轨29上安装有移动轮33,移动轮33上均安装有条形架34,第二固定架32安置于第二固定架32上,第一固定架31和第二固定架32上均开设有多个位置相对应的条形豁槽,滚轮30分别安置于每个条形豁槽内上下壁面;

[0057]

需要说明的是:第一固定架31起到支撑作用,用于支撑条形豁槽内的滚轮30,条形滑轨29上的移动轮33能够移动,调整第二固定架32位置,从而达到调整第一固定架31和第二固定架32之间的间距,便于不同大小的物料放置,将物料放置在第一固定架31和第二固定架32上的矩形豁槽的滚轮30上,滚轮30自身能够转动,从而物料插入矩形豁槽内时,减少摩擦,便于物料放置。

[0058]

作为优选的技术方案,更进一步地,支杆18上套装有环形垫圈36,环形垫圈36侧壁面开设有第二螺纹口,支座9上开设有与第二螺纹口相匹配的第二螺纹槽,第二螺纹口内插装有与第二螺纹槽相搭接的第二螺钉37;通过第二螺钉37拧动,固定支杆18,从而固定安装块19使用角度。

[0059]

作为优选的技术方案,更进一步地,移动轮33侧壁面均固定有垫板38,每个垫板38上均开设有第三螺纹口,矩形架体1上开设有与第三螺纹口相匹配的第三螺纹槽,第三螺纹口内插装有与第三螺纹槽相搭接的第三螺钉39;通过第三螺钉39拧动便于固定移动轮33,从而固定第二固定架32位置。

[0060]

作为优选的技术方案,更进一步地,矩形架4上安装有贯穿支板27的导杆25。

[0061]

作为优选的技术方案,更进一步地,环形架26侧壁面开设有第四螺纹口,支柱22侧壁面开设有与第四螺纹口相匹配的第四螺纹槽,第四螺纹口内插装有与第四螺纹槽相搭接的第四螺钉2;通过第四螺钉2,便于固定环形架26,从而固定压条23的使用高度。

[0062]

作为优选的技术方案,更进一步地,滑架5侧壁面开设有第一螺纹口,滑杆6侧壁面开设有与第五螺纹口相匹配的第五螺纹槽,第五螺纹口内插装有与第五螺纹槽相搭接的第五螺钉35;通过第五螺钉35拧动,便于固定滑架5,从而固定横梁10使用位置。

[0063]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1