一种基于焊接装置用自动化上料装置的制作方法

1.本实用新型涉及焊接设备技术领域,具体为一种基于焊接装置用自动化上料装置。

背景技术:

2.随着社会经济的快速发展,焊接设备是指实现焊接工艺所需要的装备,焊接设备包括焊机、焊接工艺装备和焊接辅助器具,焊接设备的主要类型有电焊机、火焰焊设备和其他焊接设备,其中主要是电焊机,它包括如下几种:电弧焊机;电阻焊机;其他电焊机,如电渣焊机、等离子弧焊机、高频焊机、电子束焊机、光束焊机、超声波焊机、摩擦焊机、冷压焊机、钎焊机等。

3.但是,现有的焊接设备在对板件进行加工时需要人工进行上料,劳动量大,操作不方便,影响工作效率;因此,不满足现有的需求,对此我们提出了一种基于焊接装置用自动化上料装置。

技术实现要素:

4.本实用新型的目的在于提供一种基于焊接装置用自动化上料装置,以解决上述背景技术中提出的现有的焊接设备在对板件进行加工时需要人工进行上料,劳动量大,操作不方便,影响工作效率等问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种基于焊接装置用自动化上料装置,包括两个加工平台,所述加工平台的内部安装有调节电机,所述调节电机的前端固定安装有调节电机齿轮,所述调节电机齿轮的上方设置有螺杆齿轮,所述螺杆齿轮的中间贯穿固定安装有调节螺杆,所述调节螺杆的两端外侧均活动设置有调节滑块,所述调节滑块的上端面固定安装有导向滑板,所述加工平台的一侧固定安装有固定底座,所述固定底座的上方活动安装有升降平台,所述升降平台的两端均均匀固定安装有两个升降滑块,所述升降平台的上方安装有限位顶板,所述限位顶板的内部安装有升降电机,所述升降电机的前端固定安装有升降电机齿轮,所述升降电机齿轮的上方设置有传动齿轮,所述传动齿轮的中间贯穿固定安装有动力蜗杆,所述动力蜗杆的两端下方设置有动力涡轮,所述动力涡轮的中间贯穿固定安装有传动蜗杆,所述传动蜗杆的两端同一侧均设置有传动涡轮,所述传动涡轮的中间贯穿固定安装有螺纹立柱,所述螺纹立柱的底端贯穿限位顶板且活动插接在固定底座的内侧,所述升降滑块活动设置在螺纹立柱的外侧。

6.优选的,所述调节螺杆的两端外表面与两个调节滑块内侧均设置有旋向完全相反的螺纹,所述调节螺杆与调节滑块通过螺纹连接。

7.优选的,所述螺纹立柱的两端外侧与限位顶板和固定底座的中间均设置有滚珠轴承,所述螺纹立柱与限位顶板和固定底座均通过滚珠轴承连接。

8.优选的,所述升降滑块的一侧与升降平台的一侧完全贴合,所述升降滑块与升降平台通过焊接固定。

9.优选的,所述导向滑板的内侧设置有导向滑槽,所述导向滑槽的内壁完全光滑。

10.优选的,所述限位顶板的底面与加工平台的上表面存在高度差,所述高度差为待加工板件的厚度尺寸。

11.优选的,所述螺纹立柱的外表面与其外侧活动设置有的升降滑块的内侧均设置有旋向完全相同的螺纹,所述螺纹立柱与升降滑块通过螺纹连接。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型通过将待加工的板件放置在升降平台的表面,在板件放置完毕后接通并启动升降电机的电源,升降电机启动后通过带动升降电机齿轮旋转使得传动齿轮和传动齿轮中间贯穿的动力蜗杆转动,而动力蜗杆旋转时会通过带动动力涡轮旋转使得传动蜗杆和传动蜗杆两端的传动涡轮转动,而传动涡轮转动时会带动螺纹立柱进行旋转,螺纹立柱旋转时会通过和升降滑块之间的螺纹摩擦使得升降滑块顺着其表面进行攀升,直至升降平台上方放置的板件的最上方的板件的表面与限位顶板的底面接触,此时焊接装置连接的动力机构将升降平台表面最上方的板件向加工平台进行推动,直至板件穿过限位顶板与加工平台之间的缝隙进入加工平台的表面且两个加工平台上的板件实现对接即可,方便将待加工的板件传送至加工平台上方,实现自动化上料,无需人工操作、解放劳动力、缩短加工时间,有效的额提高工作效率。

14.2、本实用新型通过在进行上料之前可以接通并启动调节电机的电源,调节电机启动后通过带动调节电机齿轮旋转使得螺杆齿轮和螺杆齿轮中间贯穿的调节螺杆旋转,而调节螺杆旋转时会通过和两个调节滑块之间的螺纹摩擦使得两个调节滑块相互移动,使得调节滑块带动导向滑板移动,对两个导向滑板之间的距离进行调节,直至导向滑板之间的距离与板件的宽度尺寸一致,可以在板件进行推送时,使得两个导向滑板对板件的推送进行导向和定位,避免板件在推送时出现偏移,影响加工进行和加工后产品的质量。

附图说明

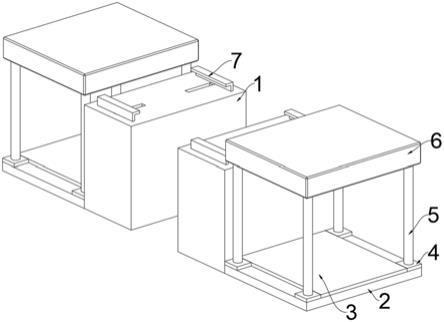

15.图1为本实用新型整体的结构示意图;

16.图2为本实用新型限位顶板的局部结构剖视图;

17.图3为本实用新型加工平台的局部结构示意图;

18.图4为本实用新型动力蜗杆的结构示意图;

19.图中:1、加工平台;2、固定底座;3、升降平台;4、升降滑块;5、螺纹立柱;6、限位顶板;7、导向滑板;8、传动涡轮;9、传动蜗杆;10、动力涡轮;11、动力蜗杆;12、传动齿轮;13、升降电机齿轮;14、升降电机;15、调节螺杆;16、螺杆齿轮;17、调节电机齿轮;18、调节电机;19、调节滑块。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.本实用新型所提到的升降电机14(型号可以为ncv28

‑

400

‑

60c)和调节电机18(型号可以为5ik60rgn

‑

cf)均可从市场采购或私人定制获得。

22.请参阅图1至图4,本实用新型提供的一种实施例:一种基于焊接装置用自动化上料装置,包括两个加工平台1,加工平台1的内部安装有调节电机18,调节电机18的前端固定安装有调节电机齿轮17,调节电机齿轮17的上方设置有螺杆齿轮16,螺杆齿轮16的中间贯穿固定安装有调节螺杆15,调节螺杆15的两端外侧均活动设置有调节滑块19,调节滑块19的上端面固定安装有导向滑板7,加工平台1的一侧固定安装有固定底座2,固定底座2的上方活动安装有升降平台3。

23.升降平台3的两端均均匀固定安装有两个升降滑块4,升降平台3的上方安装有限位顶板6,限位顶板6的内部安装有升降电机14,升降电机14的前端固定安装有升降电机齿轮13,升降电机齿轮13的上方设置有传动齿轮12,传动齿轮12的中间贯穿固定安装有动力蜗杆11,动力蜗杆11的两端下方设置有动力涡轮10,动力涡轮10的中间贯穿固定安装有传动蜗杆9,传动蜗杆9的两端同一侧均设置有传动涡轮8,传动涡轮8的中间贯穿固定安装有螺纹立柱5,螺纹立柱5的底端贯穿限位顶板6且活动插接在固定底座2的内侧,升降滑块4活动设置在螺纹立柱5的外侧。

24.进一步,调节螺杆15的两端外表面与两个调节滑块19内侧均设置有旋向完全相反的螺纹,调节螺杆15与调节滑块19通过螺纹连接。

25.通过采用上述技术方案,旋向完全相反的螺纹在调节螺杆15旋转时可以带动两个调节滑块19相互移动,使得两个导向滑板7相互移动,调节两个导向滑板7之间的距离。

26.进一步,螺纹立柱5的两端外侧与限位顶板6和固定底座2的中间均设置有滚珠轴承,螺纹立柱5与限位顶板6和固定底座2均通过滚珠轴承连接。

27.通过采用上述技术方案,滚珠轴承结构简单、使用方便,将螺纹立柱5与限位顶板6和固定底座2进行隔离便于螺纹立柱5进行旋转且受到的阻力小。

28.进一步,升降滑块4的一侧与升降平台3的一侧完全贴合,升降滑块4与升降平台3通过焊接固定。

29.进一步,导向滑板7的内侧设置有导向滑槽,导向滑槽的内壁完全光滑。

30.通过采用上述技术方案,导向滑槽方便对待加工的板件进行导向,避免板件在对接时出现偏移,影响加工后产品的质量。

31.进一步,限位顶板6的底面与加工平台1的上表面存在高度差,高度差为待加工板件的厚度尺寸。

32.通过采用上述技术方案,高度差与待加工板件的厚度一致,保证待加工板件在进入加工平台1表面时只能单一进行穿过,保证加工顺利进行。

33.进一步,螺纹立柱5的外表面与其外侧活动设置有的升降滑块4的内侧均设置有旋向完全相同的螺纹,螺纹立柱5与升降滑块4通过螺纹连接。

34.通过采用上述技术方案,螺纹连接使得螺纹立柱5在旋转时可带动升降滑块4顺着其表面进行移动,使得升降滑块4带动升降平台3和放置在升降平台3表面的板件进行高度调节。

35.具体使用时,首先将待加工的板件放置在升降平台3的表面,在板件放置完毕后接通并启动升降电机14的电源,升降电机14启动后通过带动升降电机齿轮13旋转使得传动齿轮12和传动齿轮12中间贯穿的动力蜗杆11转动,而动力蜗杆11旋转时会通过带动动力涡轮10旋转使得传动蜗杆9和传动蜗杆9两端的传动涡轮8转动,而传动涡轮8转动时会带动螺纹

立柱5进行旋转,螺纹立柱5旋转时会通过和升降滑块4之间的螺纹摩擦使得升降滑块4顺着其表面进行攀升,直至升降平台3上方放置的板件的最上方的板件的表面与限位顶板6的底面接触,此时焊接装置连接的动力机构将升降平台3表面最上方的板件向加工平台1进行推动,直至板件穿过限位顶板6与加工平台1之间的缝隙进入加工平台1的表面且两个加工平台1上的板件实现对接即可,方便将待加工的板件传送至加工平台上方,实现自动化上料,无需人工操作、解放劳动力、缩短加工时间,有效的额提高工作效率。

36.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1