加工系统及金属部件的制造方法与流程

1.本发明涉及加工系统及金属部件的制造方法。

2.本技术基于2019年9月6日的日本技术的特愿2019-163220而要求优先权,引用在上述日本技术中记载的全部记载内容。

背景技术:

3.专利文献1公开了针对烧结部件利用钻头实施开孔加工。

4.专利文献1:日本特开2006-336078号公报

技术实现要素:

5.本发明所涉及的加工系统具有:

6.刀具,其对由金属部件构成的被切削物进行加工;

7.电动机,其使所述被切削物或所述刀具旋转;

8.控制部,其对所述电动机进行控制;以及

9.测定部,其取得所述电动机的电量,

10.所述控制部基于第一电量和第二电量之间的差分而改变所述电动机的转速,

11.所述第一电量是在所述电动机的旋转中且所述被切削物的加工前由所述测定部取得的电量,

12.所述第二电量是在所述被切削物的加工中由所述测定部取得的电量。

13.本发明所涉及的金属部件的制造方法,

14.具有一边通过测定部取得使刀具或由金属部件构成的被切削物旋转的电动机的电量,一边使用所述刀具对所述被切削物进行加工的工序,

15.所述进行加工的工序基于第一电量和第二电量之间的差分而改变所述电动机的转速,

16.所述第一电量是在所述电动机的旋转中且所述被切削物的加工前由所述测定部取得的电量,

17.所述第二电量是在所述被切削物的加工中由所述测定部取得的电量。

附图说明

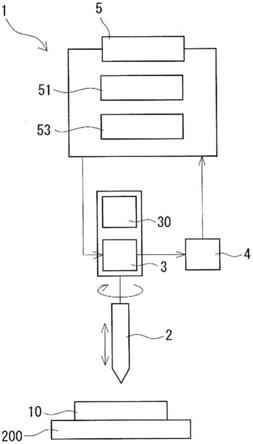

18.图1是表示实施方式所涉及的加工系统的说明图。

19.图2是表示实施方式所涉及的加工系统的控制顺序的流程图。

20.图3是表示由实施方式所涉及的加工系统所具有的测定部取得的电动机的负载电流的推移的图形。

具体实施方式

21.[本发明所要解决的课题]

[0022]

刀具有时在对被切削物进行加工的过程中发生缺损。如果在刀具发生了缺损,则在对下一个被切削物进行加工时,相对于被切削物成为非接触的刀具的区域变多。如果成为非接触的刀具的区域变得过多,则被切削物的加工本身变得困难。如果被切削物的加工变得困难,则会生产没有由刀具实施规定的加工的不合格品。

[0023]

本发明的目的之一在于,提供能够抑制不合格品的生产的加工系统及金属部件的制造方法。

[0024]

[本发明的效果]

[0025]

本发明所涉及的加工系统、本发明所涉及的金属部件的制造方法能够抑制不合格品的生产。

[0026]

《本发明的实施方式的说明》

[0027]

首先,列举本发明的实施方式而进行说明。

[0028]

(1)本发明的一个方式所涉及的加工系统具有:

[0029]

刀具,其对由金属部件构成的被切削物进行加工;

[0030]

电动机,其使所述被切削物或所述刀具旋转;

[0031]

控制部,其对所述电动机进行控制;以及

[0032]

测定部,其取得所述电动机的电量,

[0033]

所述控制部基于第一电量和第二电量之间的差分而改变所述电动机的转速,

[0034]

所述第一电量是在所述电动机的旋转中且所述被切削物的加工前由所述测定部取得的电量,

[0035]

所述第二电量是在所述被切削物的加工中由所述测定部取得的电量。

[0036]

在下面的说明中,电动机的旋转中且被切削物的加工前是指,在以与实际对被切削物进行加工时的切削条件相同的切削条件通过电动机使刀具旋转的状态下,刀具和被切削物不接触的状态。不考虑被切削物是否保持于工作台。下面,有时将电动机的旋转中且被切削物的加工前简称为电动机的空转中。

[0037]

上述加工系统能够抑制生产没有由刀具实施规定的加工的不合格品。其原因在于,根据上述加工系统,如后面所述,能够通过上述差分对刀具的缺损进行检测,在刀具发生了缺损时能够由控制部改变电动机的转速。就缺损而言,除了刀具的刃部缺失的情况之外,还包含刀具断裂的折损的情况。

[0038]

能够通过上述差分对刀具的缺损进行检测的原因如下所述。如果在刀具发生了缺损,则相对于被切削物成为非接触的刀具的区域变多。如果成为非接触的刀具的区域变得过多,则加工本身变得困难。该加工困难的状态可视作是实质上被切削物和刀具相对地空转的状态。即,第二电量接近第一电量,上述差分变小。有时该第二电量成为与第一电量相同的程度,上述差分实质上消失。其结果,上述差分从超过阈值变化为阈值以下。因此,求出上述差分,由此能够掌握上述差分是否满足阈值以下,能够掌握在刀具是否发生了缺损。关于阈值在后面记述。

[0039]

(2)作为上述加工系统的一个方式,

[0040]

可举出所述第一电量和所述第二电量是所述电动机的负载电流的大小、微分值及积分值的至少一者。

[0041]

上述加工系统容易检测刀具的缺损。其原因在于,电动机的负载电流的大小、微分

值及积分值的至少一者与刀具的缺损存在相关关系。

[0042]

如果在刀具发生了缺损,则加工本身变得困难,因此被切削物的加工中的加工阻力变小。如果加工阻力小,则电动机的负载扭矩变小,因此电动机的负载电流的大小变小。即,如果在刀具发生了缺损,则被切削物的加工中的电动机的负载电流的大小变小。具体地说,在刀具折损而不与被切削物接触的情况下,加工深度为零(0)。加工深度为零,由此被切削物的加工中的电动机的负载电流的大小、微分值及积分值成为与电动机的空转中的负载电流的大小、微分值及积分值实质上相同的程度。另一方面,在刀具的刃部虽然缺失但仍与被切削物接触的情况下,加工深度变小。加工深度小,由此被切削物的加工中的电动机的负载电流的大小、微分值及积分值虽然不会如刀具不与被切削物接触的情况那样小,但也相对地变小。即,被切削物的加工中的电动机的负载电流的大小、微分值及积分值接近电动机的空转中的负载电流的大小、微分值及积分值。由此,电动机的负载电流的大小、微分值及积分值的至少一者能够利用于掌握刀具是否对被切削物进行了加工,即在刀具是否发生了缺损。

[0043]

(3)作为上述加工系统的一个方式,

[0044]

可举出所述控制部在所述差分为阈值以下的情况下,将所述电动机的转速设为零。

[0045]

上述加工系统能够防止继续生产不合格品。其原因在于,在上述差分为上述阈值以下的情况、即在刀具发生了缺损的情况下,控制部能够将电动机的转速设为零。如果电动机的转速成为零,则刀具或被切削物的旋转停止。

[0046]

(4)本发明的一个方式所涉及的金属部件的制造方法,

[0047]

具有一边通过测定部取得使刀具或由金属部件构成的被切削物旋转的电动机的电量,一边使用所述刀具对所述被切削物进行加工的工序,

[0048]

所述进行加工的工序基于第一电量和第二电量之间的差分而改变所述电动机的转速,

[0049]

所述第一电量是在所述电动机的旋转中且所述被切削物的加工前由所述测定部取得的电量,

[0050]

所述第二电量是在所述被切削物的加工中由所述测定部取得的电量。

[0051]

上述金属部件的制造方法能够抑制生产不合格品。其原因在于,与上述的加工系统同样地,根据上述金属部件的制造方法,能够通过上述差分对刀具的缺损进行检测,能够在刀具发生了缺损时改变电动机的转速。另外,上述金属部件的制造方法能够提高金属部件的生产率。其原因在于,无需将刀具暂时移动至检测器而对有无刀具的缺损进行确认,因此能够省略该确认作业。

[0052]

《本发明的实施方式的详细内容》

[0053]

以下,对本发明的实施方式的详细内容进行说明。

[0054]

《实施方式》

[0055]

〔加工系统〕

[0056]

参照图1对实施方式所涉及的加工系统1进行说明。本方式的加工系统1具有刀具2、电动机3、测定部4和控制部5。刀具2对被切削物10进行加工。电动机3使被切削物10或刀具2旋转。测定部4取得电动机3的电量。控制部5对电动机3进行控制。本方式的加工系统1的

特征之一在于,控制部5基于第一电量和第二电量之间的差分而改变电动机3的转速。关于第一电量和第二电量的详细内容在后面记述。下面的说明按照被切削物10的概要、加工系统1的各结构的详细内容的顺序进行。

[0057]

[被切削物]

[0058]

被切削物10是由刀具2进行加工的加工对象。被切削物10的材质、种类及形状并不特别受到限定,能够适当选择。被切削物10的材质作为代表而可举出纯铁、铁合金或非铁金属。被切削物10的种类例如可举出压粉成型体、烧结体或熔炼材料等。压粉成型体是将原料粉末加压成型而成的。烧结体是将压粉成型体烧结而成的。熔炼材料是使原料熔液凝固而成的。被切削物10的形状例如为单一的板状体、柱状体等那样的简单形状,也可以是将板状体、柱状体等多个组合那样的复杂形状。被切削物10在被加工时,保持于工作台200之上。

[0059]

[刀具]

[0060]

刀具2对被切削物10进行加工。刀具2的种类能够与加工的种类相应地适当选择。作为加工的种类,可举出铣削加工、车削加工。在铣削加工的情况下,刀具2的种类可举出旋转刀具。在车削加工的情况下,刀具2的种类可举出车削刀具。作为旋转刀具,例如可举出钻头、绞刀、丝锥、立铣刀等。作为车削刀具,例如可举出车刀。在本方式中,刀具2的种类设为钻头。

[0061]

如本方式那样在铣削加工的情况下,刀具2通过驱动机构30,在刀具2的轴向移动而以相对于被切削物10接近的方式前进,或以远离的方式后退。在刀具2为立铣刀的情况下,刀具2通过驱动机构30,在前进和后退的基础上,向与刀具2的旋转轴正交的方向水平移动。与本方式不同,在车削加工的情况下,刀具2通过驱动机构30,相对于被切削物10的旋转轴而平行移动。驱动机构30具有动力源和将动力源的动力传递至刀具2的传递机构。动力源是赋予动力的部件,该动力用于使刀具2进行加工所需的动作。动力源例如可举出电动机。传递机构能够利用公知的传递机构。作为驱动机构30,例如能够利用xyz工作台。xyz工作台能够使刀具2移动至三维坐标上的任意位置。z方向是刀具2的升降方向。xy方向是与刀具2的升降方向正交的方向。作为驱动机构30的种类,例如可举出电动机、气缸、螺线管、滚珠丝杠等。在本方式中,刀具2通过滚珠丝杠及电动机而进行前进及后退。图1的沿刀具2的长度方向的箭头表示刀具2的前进方向及后退方向。

[0062]

[电动机]

[0063]

电动机3使被切削物10或刀具2旋转。电动机3在如本方式那样为铣削加工的情况下,使刀具2自转。电动机3在车削加工的情况下,使被切削物10自转。图1的沿刀具2的周向的箭头表示刀具2的旋转方向。刀具2也能够向图1所示的旋转方向的反方向进行旋转。

[0064]

[测定部]

[0065]

测定部4取得电动机3的电量。作为由测定部4取得的电动机3的电量,可举出第一电量和第二电量。

[0066]

第一电量是在电动机3的空转中由测定部4取得的电动机3的电量。电动机3的空转中是指,在以与实际对被切削物10进行加工时的切削条件相同的切削条件通过电动机3使刀具2旋转的状态下,刀具2和被切削物10不接触的状态。不考虑被切削物10是否保持于工作台200。作为切削条件,可举出切削速度、进刀量、进给量、切削时间。第二电量是在被切削物10的加工中由测定部4取得的电动机3的电量。

[0067]

作为由测定部4取得的电动机3的电量,例如包含由电流传感器取得的值本身的情况、与由电流传感器取得的值相关的值的情况、以及对由电流传感器取得的值进行规定的运算而得到的值的情况。即,第一电量及第二电量包含使电动机3驱动的电量本身、与该电量相关的物理量、或者根据该电量而运算出的运算值。作为第一电量及第二电量,例如优选电动机3的负载电流的大小、微分值及积分值的至少一者。其原因在于,电动机3的负载电流的大小、微分值及积分值各自和刀具2的缺损存在相关关系,因此容易检测刀具2的缺损。就缺损而言,除了刀具2的刃部缺失的情况以外,还包含刀具2断裂的折损的情况。电动机3的负载电流的大小例如是由电流传感器取得的值本身。电动机3的负载电流的微分值及积分值,例如通过对由电流传感器取得的电动机3的负载电流值进行运算而求出。该运算可由后面记述的控制部5进行。

[0068]

如果在刀具2发生了缺损,则刀具2相对于被切削物10成为非接触的区域变多,由此加工本身变得困难。如果加工变得困难,则刀具2的加工阻力变小。如果刀具2的加工阻力小,则电动机3的负载扭矩变小,因此被切削物10的加工中的电动机3的负载电流的大小变小。即,如果在刀具2发生了缺损,则电动机3的负载电流的大小变小。

[0069]

具体地说,在刀具2折损而不与被切削物10接触的情况下,加工深度为零(0)。加工深度为零,由此被切削物10的加工中的电动机3的负载电流的大小、微分值及积分值成为与电动机3的空转中的负载电流的大小、微分值及积分值实质上相同的程度。另一方面,在虽然刀具2的刃部缺失但仍与被切削物10接触的情况下,加工深度变小。加工深度小,由此被切削物10的加工中的电动机3的负载电流的大小、微分值及积分值虽然不会如刀具2不与被切削物10接触的情况那样小,但也变小。即,被切削物10的加工中的电动机3的负载电流的大小、微分值及积分值接近电动机3的空转中的负载电流的大小、微分值及积分值。由此,电动机3的负载电流的大小、微分值及积分值的至少一者能够利用于掌握刀具2是否适当地加工被切削物10、即在刀具2是否发生了缺损。

[0070]

[控制部]

[0071]

控制部5对电动机3进行控制。控制部5改变电动机3的转速。电动机3的转速是在加工被切削物10之前,设定为与加工条件相对应的转速。就电动机3的转速的变更而言,作为代表是基于后面记述的差分而进行的。控制部5作为代表由计算机构成。计算机具有处理器、存储器等。在存储器储存有用于使处理器执行后面记述的控制顺序的程序。处理器将在存储器储存的程序读出而执行。程序包含与对运算部51的运算结果是否满足阈值以下进行判定的处理、基于判定而改变电动机3的转速的处理相关的程序代码。控制部5具有运算部51和存储部53。

[0072]

(运算部)

[0073]

运算部51对第一电量和第二电量之间的差分进行运算。如上所述在第一电量及第二电量是电动机3的负载电流的大小、微分值及积分值的至少一者的情况下,进行运算的上述差分可举出负载电流的大小彼此的差分、微分值彼此的差分、积分值彼此的差分的至少一者。上述差分存储于存储部53。

[0074]

在第一电量为电动机3的负载电流的大小、微分值及积分值的至少一者的情况下,第一电量取实质上恒定的值。第一电量也可以预先求出,存储于存储部53。

[0075]

此外,第一电量也可以针对每个被切削物10在电动机3的空转中求出。在针对每个

被切削物10在电动机3的空转中求出第一电量的情况下,第一电量例如可举出设为是在刀具2从被切削物10后退最远的初始位置,在以与实际对被切削物10进行加工时的切削条件相同的切削条件通过电动机3使刀具2旋转时由测定部4取得的电动机3的电量。

[0076]

第二电量在设为电动机3的负载电流的大小的情况下,设为在通过刀具2进行的被切削物10的加工开始至加工完成为止所求出的电流值的平均值。另外,第二电量在设为电动机3的负载电流的微分值的情况下,设为通过刀具2进行的被切削物10的加工刚开始后的电动机3的负载电流的微分值。加工刚开始后是指,从加工开始至达到最大的电流值为止的期间。并且,第二电量在设为电动机3的负载电流的积分值的情况下,设为通过刀具2进行的被切削物10的加工开始至加工完成为止所求出的负载电流的积分值。

[0077]

加工开始时和加工完成时例如可以预先使用没有发生缺损的刀具2对多个被切削物进行加工而求出,存储于存储部53。预先加工的多个被切削物的材质、形状及尺寸设为与本加工用的被切削物10的材质、形状及尺寸相同。预先加工的多个被切削物的加工条件和本加工用的被切削物10的加工条件设为相同。加工开始时和加工完成时能够通过电动机3的负载电流而掌握。预先加工的多个被切削物的数量可以为2个至10个左右。

[0078]

进行存储的加工开始时可举出设为对多个被切削物进行了加工时的最晚的加工开始时。进行存储的加工完成时可举出设为对多个被切削物10进行了加工时的最早的加工完成时。其原因在于,在从被切削物10的加工开始至加工完成为止所求出的负载电流的平均值及积分值和被切削物10的加工刚开始后的负载电流的微分值难以包含电动机3的空转中的负载电流值。因此,从被切削物10的加工开始至加工完成为止所求出的负载电流的平均值及积分值和被切削物10的加工刚开始后的负载电流的微分值,相当于被切削物10实际被加工时的负载电流的平均值及积分值和微分值。进行存储的加工开始时也可以在对被切削物10进行了加工时,在加工开始时每次延迟时进行更新。同样地,存储的加工完成时也可以在对被切削物10进行了加工时,在加工完成时每次提前时进行更新。

[0079]

控制部5在上述差分为阈值以下的情况下,将电动机3的转速设为零。如果电动机3的转速成为零,则刀具2的旋转停止。上述阈值例如可举出基于加工系统1的安全率、能否通过刀具2进行适当的加工的值。上述阈值预先存储于存储部53。改变电动机3的转速的定时不依赖于刀具2的位置。例如,可以在电动机3的转速成为零后,通过驱动机构30使刀具2移动至初始位置,也可以在通过驱动机构30使刀具2移动至初始位置后,将电动机3的转速设为零。在上述差分为上述阈值以下的情况下,在刀具2发生了缺损。因此,控制部5将电动机3的转速设为零,由此刀具2的旋转停止,因此防止持续生产没有由刀具2实施规定的加工的不合格品。

[0080]

控制部5在上述差分超过上述阈值的情况下,不改变电动机3的转速。在该情况下,下一个被切削物10由以与紧随其前的被切削物10相同的电动机3的转速旋转的刀具2进行加工。

[0081]

[控制顺序]

[0082]

参照图2对控制部5所涉及的控制顺序进行说明。如果通过电动机3使刀具2旋转,则作为图2所示的步骤s1,由测定部4取得电动机3的负载电流。

[0083]

作为图2所示的步骤s2,运算部51对上述的差分进行运算。

[0084]

作为图2所示的步骤s3,控制部5对上述差分是否满足阈值以下进行判定。在这里,

关于阈值,为了便于说明,设定为在使用正常的刀具2的情况下,被切削物10的加工中的负载电流的大小、微分值及积分值的至少一者与电动机3的空转中的负载电流的大小、微分值及积分值的至少一个的差的中间值。该中间值设为是负载电流的大小彼此的差的中间值、微分值彼此的差的中间值及积分值彼此的差的中间值的至少一者。

[0085]

在步骤s3满足阈值以下的情况下,作为步骤s4,控制部5将电动机3的转速设为零。如果电动机3的转速成为零,则刀具2的旋转停止。然后,控制结束。步骤s3满足阈值以下的情况的详情如后面所述,可举出使用发生了不能与被切削物10接触的缺损的刀具的情况、使用虽然发生了缺损但仍能够与被切削物10接触的刀具的情况等。

[0086]

在步骤s3的判定为否的情况下,控制部5不改变电动机3的转速。即,下一个被切削物10以与紧随其前的被切削物10相同的电动机3的转速进行加工,在步骤s3中,直至判定为阈值以下为止,下一个被切削物10的加工和步骤s1至步骤s3被反复进行。步骤s3的判定为否的情况的详情如后面所述,可举出使用没有发生缺损的正常的刀具的情况。

[0087]

一边参照图3,一边说明分别使用发生了不能与被切削物10接触的缺损的刀具、虽然发生了缺损但仍能够与被切削物10接触的刀具、以及没有发生缺损的正常的刀具的情况下的控制部5的控制顺序。图3表示在使用上述各刀具对被切削物10进行了加工时,测定部4所取得的电动机3的负载电流的推移。图3的横轴表示时间。图3的纵轴表示负载电流值。图3的虚线是使用发生了不能与被切削物10接触的缺损的刀具时的负载电流的推移。图3的双点划线表示使用虽然发生了缺损但仍能够与被切削物10接触的刀具时的负载电流的推移。图3的实线表示使用没有发生缺损的正常的刀具2对被切削物10进行了加工时的负载电流的推移。图3的负载电流的波形为了便于说明,简化而示出,并非必须对应于实际的波形。

[0088]

(使用了不能接触的刀具的情况)

[0089]

如图3的虚线所示,被切削物10的加工中的负载电流的大小、微分值及积分值各自与电动机3的空转中的负载电流的大小、微分值及积分值各自实质上相同。其原因在于,不能接触的刀具无法到达被切削物10,针对被切削物10的加工本身变得困难,因此加工深度成为零。运算部51对上述的差分进行运算。运算出的差分实质上接近零。因此,如果将上述的阈值和上述差分进行比较,则上述差分满足上述阈值以下。控制部5基于其比较的结果,将电动机3的转速设为零。如果电动机3的转速成为零,则刀具的旋转停止。

[0090]

(使用虽然发生了缺损但仍能够接触的刀具的情况)

[0091]

如图3的双点划线所示,被切削物10的加工开始时与使用了正常的刀具2的情况相比发生延迟。其原因在于,虽然发生了缺损但仍能够接触的刀具虽然到达被切削物10,但与正常的刀具2相比,要花费直至到达被切削物10为止的时间。而且,被切削物10的加工中的负载电流的大小、微分值及积分值与使用了正常的刀具2的情况相比都变小。其原因在于,虽然发生了缺损但仍能够接触的刀具与正常的刀具2相比,针对被切削物10的加工深度变小,因此被切削物10的加工中的刀具2的加工阻力变小。运算部51对上述的差分进行运算。运算出的差分变小。因此,如果将上述的阈值和上述差分进行比较,则上述差分满足上述阈值以下。控制部5基于其比较的结果,将电动机3的转速设为零。

[0092]

(使用了正常的刀具的情况)

[0093]

如图3的实线所示,被切削物10的加工中的负载电流的大小、微分值及积分值各自与电动机3的空转中的负载电流的大小、微分值及积分值各自相比变大。其原因在于,正常

的刀具2与被切削物10的接触区域变多,因此加工阻力变大。运算部51对上述的差分进行运算。运算出的差分变大。因此,如果将上述的阈值和上述差分进行比较,则上述差分不满足上述阈值以下。即,上述差分满足超过上述阈值。控制部5基于其比较的结果,不改变电动机3的转速。

[0094]

〔作用效果〕

[0095]

本方式的加工系统1能够对刀具2的缺损进行检测,因此能够抑制生产没有由刀具2实施规定的加工的不合格品。

[0096]

〔金属部件的制造方法〕

[0097]

本方式的金属部件的制造方法具有使用刀具对由金属部件构成的被切削物进行加工的工序。该加工可以是粗加工、精加工的任意者。下面,对加工的工序详细地进行说明。

[0098]

[加工的工序]

[0099]

加工的工序是一边通过测定部取得使刀具或被切削物旋转的电动机的电量、一边进行的。加工的工序基于第一电量和第二电量之间的差分而改变电动机的转速。第一电量如上所述,是在电动机的空转中由测定部测定出的电动机的电量。第二电量如上所述,是在被切削物的加工中由测定部测定出的电动机的电量。

[0100]

在上述差分为阈值以下的情况下,将电动机的转速设为零。在电动机的旋转停止后,将缺损的刀具更换为新的刀具。在更换为新的刀具后,直至上述差分成为上述阈值以下为止,反复进行下一个被切削物的加工。另一方面,在上述差分超过上述阈值的情况下,电动机的转速不改变。在该情况下,下一个被切削物通过与紧随其前的被切削物相同转速的刀具进行加工。而且,直至上述差分成为上述阈值以下为止,反复进行下一个被切削物的加工。

[0101]

〔作用效果〕

[0102]

本方式的金属部件的制造方法能够对刀具的缺损进行检测,因此能够抑制生产没有由刀具实施规定的加工的不合格品。另外,本方式的金属部件的制造方法能够提高金属部件的生产率。其原因在于,无需将刀具暂时移动至检测器而对有无刀具的缺损进行确认,因此能够省略该确认作业。

[0103]

本发明不受这些例示所限定,而是由权利要求书示出,包含与权利要求书等同的内容及其范围内的全部变更。

[0104]

标号的说明

[0105]

1 加工系统

[0106]

2 刀具

[0107]

3 电动机

[0108]

30 驱动机构

[0109]

4 测定部

[0110]

5 控制部

[0111]

51 运算部

[0112]

53 存储部

[0113]

10 被切削物

[0114]

200 工作台

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1