切削刀片和配备该切削刀片的切削刀具的制作方法

1.本发明涉及切削刀片和配备该切削刀片的切削刀具。

背景技术:

2.通常,切削刀片被紧固到安装在机床上的切削刀具上,用于切削由铁、有色金属、非金属材料等制成的工件,例如机械零件等。

3.这样的切削刀片包括顶表面、朝向相反方向的底表面、将顶表面和底表面彼此连接起来的侧表面以及用于切削工件的切削刃(切削刀刃)。

4.图12示出了作为相关的切削刀片的例子的韩国专利申请公开第2010-0124637号中公开的切削刀片。作为参考,图12对应于上述韩国专利申请公开的图3,并且为了便于说明,在上述韩国专利公开中使用的附图标记不加修改地按原样使用。另外,图12中使用的附图标记即使与要在下文描述的本发明的说明中使用的附图标记重复时,也不表示相同的部件。

5.这种相关的切削刀片是所谓的r型可转位的刀片,其具有形成为圆形的顶表面和底表面,因此在切削过程中当切削载荷施加到切削刃上时非常容易旋转。另外,当在切削的同时使刀片旋转时,配备切削刀片的切削刀具的座部(刀架)受到磨损并且紧固力降低。另外,由于这不可避免地会引起切削刀具的振动和突然破裂,因此无法确保稳定的刀具寿命。另外,近来的r型切削刀片主要制造成双面型以提高经济可行性,因此,如上所述,与切削刀具的紧固力降低的问题加剧。

技术实现要素:

6.技术问题

7.本发明是为了克服上述问题而完成的,本发明的目的在于提供一种切削刀片,该切削刀片能够被稳定地紧固在切削刀具上并且能够确保上表面和下表面的均匀的紧固力。

8.技术方案

9.为了实现上述目的,根据本发明的实施方式的切削刀片涉及一种圆形双面型的切削刀片,其包括顶表面、底表面、侧表面和切削刃,并被安装到切削刀具上,其中多个间隙表面和多个紧固表面位于侧表面上,在多个紧固表面中,在切削刀片安装到切削刀具上时与切削刀具接触的紧固表面相对于用作前倾面的顶表面或底表面形成锐角,切削刃包括副切削刃和与副切削刃连接的主切削刃,主切削刃从副切削刃的一个端部延伸,并向下倾斜成随着远离副切削刃的该一个端部而靠近切削刀片的横向中心轴线。

10.另外,所述多个紧固表面形成为6个以上的偶数个,并且一半紧固表面与顶表面成锐角,另一半紧固表面与底表面成锐角。

11.另外,相对于顶表面形成锐角的一半紧固表面中的每一个与相对于底表面形成锐角的另一半紧固表面中的每一个相邻。

12.另外,相对于顶表面形成钝角的一半紧固表面的宽度朝向顶表面增大,相对于底

表面形成钝角的一半紧固表面的宽度朝向底表面增大,并且在多个紧固表面与多个间隙表面之间的边界处形成过渡段,使得多个紧固表面与多个间隙表面形成台阶。

13.另外,从底表面观察的切削刀片的底表面具有相对于从顶表面观察的切削刀片的顶表面围绕切削刀片的纵向中心轴线相对旋转预定角度的形状。

14.另外,预定角度为45度。

15.另外,切削刀片包括副切削刃和与副切削刃连接的主切削刃,副切削刃的间隙表面设置在副切削刃下方,紧固表面位于副切削刃的间隙表面下方。

16.另外,在从顶表面或底表面的上方观察切削刀片时,副切削刃是直线。

17.另外,紧固表面的另一个端部与切削刀片的表面无台阶地连接。

18.有益效果

19.根据本发明的实施方式的具有上述构造的切削刀片具有以下效果。

20.在将切削刀片紧固到切削刀具上时,可以实现楔形的紧固结构,从而确保非常强的夹紧力。

21.由于越靠近前倾面,紧固表面的宽度越大,因此能够最大限度地减少切削刀片去除的材料量,并因此能够防止切削刀片的整体刚度的降低。

22.另外,由于紧固表面可以形成在副切削刃的间隙表面下方,并且这些形状可以沿着侧面均等地设置,因此紧固表面可以始终位于副切削刃下方,并且可以保证与切削刀具的均匀的紧固力。

23.同时,不言而喻,本发明包括能从上述构造预期的其他效果,尽管这些效果没有明确说明。

附图说明

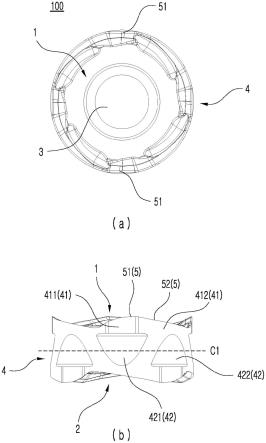

24.图1a是根据本发明的实施方式的切削刀片的平面图,图1b是其正视图。

25.图2是图1的切削刀片的立体图。

26.图3a是沿着图2中的线a-a截取的剖视图,图3b是沿着图2的线b-b截取的剖视图。

27.图4是图3a中圈出的部分p的放大图。

28.图5是用于说明图1的切削刀片的紧固表面的宽度的图。

29.图6示出了与图1的切削刀片相比的切削刀片的例子。

30.图7a是图6的切削刀片的俯视平面图,图7b是图6的切削刀片的仰视平面图。

31.图8a是图1的切削刀片的俯视平面图,图8b是图1的切削刀片的仰视平面图。

32.图9是安装在切削刀具上的图1的切削刀片的示例性视图。

33.图10示出了成楔形地联接到图1的切削刀具上的图1的切削刀片。

34.图11是图9的切削刀具的详细构造图。

35.图12示出了现有技术的切削刀片。

具体实施方式

36.在下文中,将参照附图详细描述本发明的优选实施方式,其对于本发明所属领域的技术人员来说将是清楚的。然而,本文所提出的描述仅仅是出于说明目的的优选例子,并非旨在限制本发明的范围,因此应理解的是,在不脱离本发明的范围的情况下,可以对其做

出其他等同形式和修改。

37.图1a是根据本发明的实施方式的切削刀片100的俯视平面图,图1b是切削刀片100的正视图。

38.切削刀片100是安装到切削刀具200上的双面型的切削刀片,包括顶表面1、底表面2和侧表面4。另外,从底表面2到顶表面1贯穿地形成有通孔3,以在紧固切削刀具时接收要安装到其中的紧固螺栓f。

39.如图1所示,在从顶表面1或底表面2的上方观察的切削刀片100的平面图中,顶表面1和底表面2可以形成为大致圆形。另外,切削刀片100是允许顶表面1和底表面2分别用作前倾面的双面型的切削刀片。

40.多个间隙表面41和多个紧固表面42位于侧表面4上。举例来说,在本实施方式中形成有八个紧固表面42。

41.同时,在多个紧固表面42中,在将切削刀片100安装到切削刀具上时与切削刀具接触的紧固表面相对于用作前倾面的顶表面1或底表面2形成锐角。即,这些紧固表面形成为所谓的反正型。作为参考,当这些紧固表面形成钝角时,它们被称为正型,而当它们形成直角时,它们被称为负型。

42.具体地,如图3a和图4所示,当顶表面1用作前倾面时,即在切削过程中它用作切屑在其上滑行和流动的前倾面时,紧固表面421、42相对于切削刀片100的横向中心线c1形成锐角α。在该例子中,紧固表面421与切削刀片100的横向中心线c1所形成的角度是指由紧固表面421的延长线l1和切削刀片的横向中心线c1形成的相交处的角度中的、与顶表面1相对的部分的角度α。

43.同样,如图3b所示,当底表面2用作前倾面时,紧固表面422、42相对于切削刀片100的横向中心线c1形成锐角β。这些锐角(α,β)优选彼此相等。

44.同时,对于多个紧固表面42,紧固表面42可以有偶数个,其可以是6个或更多个。由于根据本实施方式的切削刀片100是双面型的切削刀片,因此考虑到其用途,与使用四个拐角的单面型的切削刀片相比,应该增加使用的拐角的数量。因此,在考虑到只有在基于上表面和下表面至少可以使用3个或更多个拐角时才能使用总共6个拐角时,双面型的切削刀片与单面型的4个拐角的切削刀片相比具有经济效率。因此,为了使用基于顶表面的3个拐角和基于底表面的3个拐角,应该提供总共6个或更多个紧固表面42。作为参考,在本实施方式中,例如,形成有8个紧固表面42,使得可以使用总共8个拐角,包括基于顶表面的4个拐角和基于底表面的4个拐角。

45.另外,一半紧固表面421相对于顶表面1成锐角α,另一半紧固表面422相对于底表面2成锐角β。

46.另外,如图1b所示,相对于顶表面1形成锐角α的一半紧固表面421中的每一个与相对于底表面2形成锐角β的另一半紧固表面422中的每一个相邻。即,紧固表面422位于紧固表面421的两侧,紧固表面421位于紧固表面422的两侧。

47.同时,如图5所示,关于紧固表面42,在切削刀片被设置成使得用作前倾面的表面设置在上方时,紧固表面421的宽度在向上的方向上增大。例如,在顶表面1用作前倾面时,紧固表面421的宽度随着靠近顶表面1而增大,而在底表面2用作前倾面时,紧固表面422的宽度随着靠近底表面2而增大。因此,在制造切削刀片时,可以最大限度地减少去除的材料

量,从而防止切削刀片的整体刚度降低。与本实施方式的切削刀片100不同,如果紧固表面42的宽度在切削刀片的上部方向和下部方向上均匀地形成,则切削刀片去除的材料量相对增加,从而导致切削刀片的刚度降低的问题。

48.另外,在该切削刀片中,如图4和图5所示,在紧固表面421与间隙面411的交界处形成有过渡段43,形成台阶。该过渡段43被设置成使得紧固表面421形成得平坦以增加与切削刀具的紧固稳定性。由此,紧固表面421的一个端部相对于间隙表面411形成台阶,相反侧的另一个端部与切削刀片的表面(侧表面)无台阶地连接。因此,在形成紧固表面421时能够将去除的材料量减至最少,从而其能够在不损害切削刀片的刚度的情况下实现。

49.另外,如图1和图8所示,在切削刀片100中,副切削刃的间隙表面411在切削刀片100的高度方向上从副切削刃51向下延伸,其中底表面2可以相对于顶表面1相对地旋转预定角度θ并定位。这里,角度θ可以示例性地预先设置在10

°

到60

°

之间,并且优选设置为45

°

。作为参考,图8a是图1的切削刀片的俯视平面图,图8b示出了图1的切削刀片的仰视平面图,其中线cl1表示垂直穿过切削刀片的中心的垂直线,而线cl2表示连接点q与切削刀片的中心点o的线,切削刀片100的特定点o相对地旋转到点q。

50.由此,如图1b和图2所示,本切削刀片100的紧固表面421可以形成在副切削刃51的间隙表面411下方,这些形状也可以沿着侧表面4均等地设置。因此,紧固表面421可以始终位于副切削刃51下方,由此,能够确保与切削刀具200的均匀的紧固力。

51.另一方面,在图6和图7的切削刀片300中,副切削刃的间隙表面611在切削刀片300的高度方向上从副切削刃61向下延伸,其中,与本切削刀片100不同,当切削刀片300的顶表面60和底表面70以相同的方式设置而不相对于彼此旋转时,顶表面60用作前倾面时的紧固表面621和底表面70用作前倾面时的紧固表面622具有彼此不同的形状。另外,在顶表面60用作前倾面时,紧固表面621位于主切削刃61下方,而在底表面70用作前倾面时,紧固表面622位于副切削刃61下方。因此,由于紧固表面621和622的形状、宽度等沿着切削刀片300的侧表面80的圆周彼此不同地形成,因此难以确保均匀的紧固力,结果,存在紧固稳定性降低的问题。

52.本切削刀片100分别在顶表面1和底表面2上设有副切削刃51和与副切削刃51连接的主切削刃52。如图1所示,这些主切削刃52在每个拐角处都设有一个并且以90

°

的间隔形成,同样地,副切削刃51也以90

°

的间隔形成。主切削刃52从副切削刃51的一个端部延伸,并形成为向下倾斜成随着远离副切削刃51的上述一个端部而靠近切削刀片的横向中心轴线c1。由此,能够降低切削加工过程中施加到主切削刃52上的切削阻力。另外,如图1a所示,在从顶表面1或底表面2的上方观察切削刀片时,副切削刃51形成直线。由此,与曲线相比,可以将工件加工成优异的表面粗糙度。

53.另外,参照图1b和图10,在位于顶表面1上的副切削刃51的下侧上设置有副切削刃的间隙表面411,并且紧固表面421位于副切削刃的间隙表面411的正下方。由此,例如,当切削刀片100被紧固到切削刀具上使得顶表面1用作前倾面时,由于切削刀具200与位于副切削刃51的下侧上的反正型的紧固表面421接触,因此可以实现楔形的紧固结构(γ《90

°

),从而保证非常强的紧固力。同时,主切削刃52的下侧设有主切削刃的间隙表面412。

54.另外,如图9所示,由于紧固表面421位于副切削刃51的正下方(基于进入图9页面的方向),使用者可以容易地用肉眼检查切削刀片100相对于切削刀具200的紧固位置,从而

可以提高工作速度和工作便利性。

55.图9至图11示出了配备根据本发明的实施方式的切削刀片100的切削刀具200。

56.参照图11,配备切削刀片100的切削刀具200的槽部201包括分别与切削刀片100的紧固表面421接触的紧固表面座部202和203、与切削刀片100的顶表面1或底表面2接触的上座部和下座部205以及用于接收紧固螺栓b的紧固孔204。

57.已经详细描述了本发明。然而,应理解的是,详细描述和具体例子虽然指示了本发明的优选实施方式但仅以说明的方式给出,因为通过该详细描述,在本发明范围内的各种变化和修改对于本领域技术人员来说将变得清楚。

58.工业适用性

59.根据本发明的切削刀片可用于切削加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1