一种微动开关全自动组装设备的制作方法

1.本发明涉及开关制造设备技术领域,尤其涉及的是一种微动开关全自动组装设备。

背景技术:

2.微动开关是一种常用的开关设备,用规定的行程和规定的力进行开关动作的接点机构,被广泛用于工业、电子、机械、治金、电力等领域中;目前随着各行业的高速发展,微动开关需求量也日益增多,现阶段,生产车间主要是依靠人工将微动开关的各配件按照一定的次序组装到一起,但是人工组装时的力度不易掌握一致,则会导致各配件组装不到位,直接会影响到组装质量和效率,因此,现有技术存在缺陷,需要改进。

技术实现要素:

3.针对现有技术存在的不足,本发明目的是提供一种微动开关全自动组装设备,以解决上述背景技术中提出的问题。为实现上述目的,本发明所采用了下述的技术方案:该微动开关全自动组装设备,包括工作台,在所述工作台中部设置转盘,在所述转盘下方设置凸轮分割器,所述凸轮分割器带动所述转盘转动,在所述转盘上表面沿圆周等分设置有多个治具座,在所述转盘周侧的工作台上并对应所述治具座设置有外壳上料机构、弹片组装机构、按钮组装机构、上盖组装机构、检测机构、下料机构。

4.优选的,所述检测机构包括测试支撑架,在所述测试支撑架顶端水平设置导轨固定板,在所述导轨固定板底面前后对应设置轴座,两个所述轴座内转动连接有丝杠,所述测试支撑架后端设置有检测伺服电机,所述检测伺服电机的转轴连接所述丝杠,所述丝杠上螺旋连接有连接座,所述导轨固定板顶面平行设置有两根测试滑轨,两根所述测试滑轨上滑动设置有测试安装板,所述连接座的顶端贯穿所述导轨固定板并与所述测试安装板连接,所述测试安装板顶端设置有测试固定座,所述测试固定座上水平设置测试杆,所述测试杆前端设置有压力传感器。

5.优选的,所述弹片组装机构包括底座,在所述底座上设置箱体,在所述箱体顶面水平设置有料道,在所述箱体前侧设置有切料装置,在所述料道右侧设置有压合装置,在所述压合装置上设置有移栽装置,在所述箱体内左壁设置有拨料装置,在所述箱体后侧的底座上设置有伺服电机,在所述箱体内水平转动设置有转轴,所述伺服电机带动所述转轴转动;在所述转轴上并列设置有第一凸轮、第二凸轮、第三凸轮和第四凸轮,在所述转轴后方的箱体内水平设置有连杆轴,所述连杆轴上分别转动设置有第一连杆、第二连杆、第三连杆,所述第一连杆中部转动设置有第一滚轮,所述第一滚轮抵接所述第一凸轮,所述第一连杆顶端转动连接有拨料滚轮,所述拨料滚轮连接拨料装置,所述拨料滚轮下方的所述第一连杆上设置有第一复位弹簧,所述第一复位弹簧前端连接所述箱体前壁;所述第二连杆中部转动设置有第二滚轮,所述第二滚轮抵接所述第二凸轮,所述第二连杆前端贯穿所述箱体前壁并转动设置有切料滚轮,所述切料滚轮连接所述切料装置,所述切料滚轮后方的

所述第二连杆上设置有第二复位弹簧,所述第二复位弹簧顶端连接所述箱体前壁;所述第三连杆中部转动设置有第三滚轮,所述第三滚轮抵接所述第三凸轮,所述第三连杆顶端转动设置有移栽滚轮,所述移栽滚轮连接所述移栽装置,所述移栽滚轮下方的所述第三连杆上设置有第三复位弹簧,所述第三复位弹簧连接所述箱体前壁;在所述箱体内右侧壁水平转动设置有第二连杆轴,所述第二连杆轴上设置有第四连杆,所述第四连杆中部转动设置有第四滚轮,所述第四滚轮和所述第四凸轮抵接,所述第四连杆前端转动设置有压合滚轮,所述压合滚轮连接所述压合装置。

6.优选的,所述拨料装置包括拨料滑轨,所述拨料滑轨水平设置在所述箱体内左壁,所述拨料滑轨上滑动设置有拨料安装板,所述拨料安装板后端设置有拨料滚轮槽,所述拨料滚轮滚动连接所述拨料滚轮槽,所述拨料安装板的右侧面水平转动连接有拨料连杆,在所述拨料连杆上方的所述拨料安装板上设置有限位块,对应所述拨料连杆中部下方的所述拨料安装板上水平设置有拨料弹簧安装板,所述拨料弹簧安装板上垂直设置有拨料弹簧,所述拨料弹簧的顶端连接所述拨料连杆,所述拨料连杆前端垂直设置有拨料杆,所述拨料杆的顶端依次贯穿并滑动连接所述箱体顶面和所述料道。

7.优选的, 所述切料装置包括裁切滑座,所述裁切滑座垂直设置在所述箱体外侧前壁,所述裁切滑座内垂直滑动设置有裁切滑板,所述裁切滑座顶端设置有裁切座,所述裁切滑板下端水平设置有切料滚轮槽,所述切料滚轮滚动连接所述切料滚轮槽,所述裁切滑板底端垂直设置有裁切弹簧,所述裁切弹簧底端连接所述底座,所述裁切滑板顶端设置有裁切定位块和切刀安装块,所述裁切定位块上对应所述料道垂直设置有定位杆,所述切刀安装块右侧设置有切刀。

8.优选的,所述压合装置包括压合滑轨,所述压合滑轨垂直设置在所述箱体右壁上方,所述压合滑轨上滑动设置有压合安装板,所述压合安装板的前端底部垂直设置有压合连接板,所述压合连接板上设置有压合滚轮槽,所述压合滚轮滚动连接所述压合滚轮槽,所述压合连接板底端设置有第四复位弹簧,所述第四复位弹簧连接所述箱体前壁下方;所述移栽装置包括移栽滑轨,所述移栽滑轨设置在所述压合安装板左侧面,所述移栽滑轨上滑动设置有移栽安装板,所述移栽安装板的后端设置有移栽连接板,所述移栽连接板底端设置有移栽滚轮槽,所述移栽滚轮滚动连接所述移栽滚轮槽,所述移栽安装板左侧面前端设置有移栽滑座,所述移栽滑座内垂直滑动设置有移栽滑动块,所述移栽滑动块底部前端垂直设置有移栽定位杆,后端垂直设置有移栽吸头,所述移栽滑座顶端水平设置有弹簧安装板,所述弹簧安装板底面垂直设置有缓冲弹簧,所述缓冲弹簧底端连接所述移栽滑动块。

9.优选的,所述下料机构包括下料底板,在所述下料底板前端设置下料组件,后端设置接料组件,在所述下料组件一侧设置分料组件,所述下料组件包括立板,所述立板垂直设置在所述下料底板前端,所述立板前侧面设置有下料气缸,所述下料气缸的工作端水平设置有电机安装板,所述电机安装板滑动连接所述立板,所述电机安装板底端垂直设置有下料电机,所述下料电机的工作端贯穿并转动连接所述电机安装板,其顶端水平设置有旋转板,所述旋转板的两端分别设置有真空吸嘴;所述分料组件包括分料支撑板,所述分料支撑板水平设置在所述立板后侧面,所述分料支撑板顶面右端水平设置有分料气缸,所述分料气缸的工作端连接有分料槽,所述分料槽通过分料滑轨滑动连接所述分料支撑板。

10.优选的,所述接料组件包括第一接料滑轨,所述第一接料滑轨前后方向设置在所述下料底板上表面后端,所述第一接料滑轨上滑动设置有第一活动板,所述第一接料滑轨前侧设置有第一接料气缸,所述第一接料气缸的工作端连接所述第一活动板,在所述第一活动板上表面设置左右方向的第二接料滑轨,所述第二接料滑轨上滑动设置有接料座,所述接料座的后侧面水平设置有第二接料气缸,所述第一活动板后侧设置有第二接料气缸连接板,所述第二接料气缸的工作端连接所述第二接料气缸连接板,所述接料座的顶端分别并列设置有两个接料槽。

11.优选的,所述外壳上料机构包括第一支撑架,在所述第一支撑架顶端设置第一安装板,在所述第一安装板前侧面水平设置第一导轨,所述第一导轨上滑动设置有第二安装板,所述第一安装板右端设置第一气缸,所述第一气缸的工作端连接所述第二安装板,所述第二安装板上垂直设置有第二导轨,所述第二导轨上滑动设置有第三安装板,所述第二安装板顶端垂直设置有第二气缸,所述第二气缸的工作端连接所述第三安装板,所述第三安装板左端垂直设置有第一手指气缸,所述第一手指气缸的两个工作端分别设置有外壳夹爪。

12.优选的, 所述上盖组装机构包括第二支撑架,在所述第二支撑架顶面前端设置第四导轨,后端设置第四气缸,所述第四导轨上滑动设置有第四安装板,所述第四气缸的工作端连接所述第四安装板,在所述第四安装板前端垂直设置有第五安装板,在所述第五安装板前端左右两侧分别设置导轴座,两个所述导轴座内分别滑动设置有导轴,两根所述导轴顶端连接有第一连接座,底端连接有第二连接座,在所述第五安装板前端顶部垂直设置双杆气缸,所述双杆气缸的工作端连接第一连接座,在所述第二连接座前端垂直设置第二手指气缸,所述第二手指气缸的两个工作端分别安装有上盖夹爪;两根所述导轴之间的第五安装板上垂直设置有下压气缸,所述下压气缸的工作端设置有下压杆,所述下压杆贯穿并滑动连接所述第二连接座。

13.相对于现有技术的有益效果是,采用上述方案,本发明整个设备均由机械设备代替人工实现各配件的上下料及组装工作,弹片组装机构设计巧妙,一个电机带动多个机构同时工作,大量节约能源,降低生产成本,减少人工投入成本,保证了微动开关组装质量和效率,具有很好的市场应用价值。

附图说明

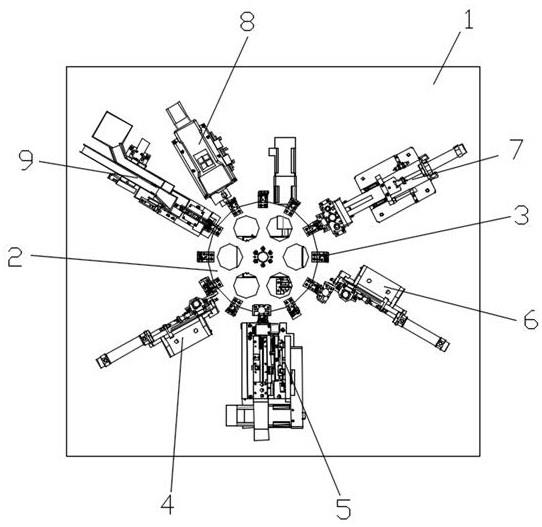

14.图1为本发明的一个实施例的总装配结构示意图;图2为本发明的图1实施例的检测机构结构示意图;图3为本发明的图1实施例的弹片组装机构结构示意图;图4为本发明的图1实施例的弹片组装机构内部结构示意图;图5为本发明的图1实施例的拨料装置结构示意图;图6为本发明的图1实施例的切料装置结构示意图;图7为本发明的图1实施例的压合装置结构示意图;图8为本发明的图1实施例的移栽装置结构示意图;图9为本发明的图1实施例的下料机构结构示意图;图10为本发明的图1实施例的接料组件结构示意图;

图11为本发明的图1实施例的外壳上料机构结构示意图;图12为本发明的图1实施例的上盖组装机构结构示意图。

具体实施方式

15.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

16.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”“前”、“后”以及类似的表述只是为了说明的目的。

17.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

18.如图1

‑

12所示,本发明的一个实施例是,该微动开关全自动组装设备,包括工作台1,在所述工作台1中部设置转盘2,在所述转盘2下方设置凸轮分割器,所述凸轮分割器带动所述转盘2转动,在所述转盘2上表面沿圆周等分设置有多个治具座3,在所述转盘2周侧的工作台1上并对应所述治具座3设置有外壳上料机构4、弹片组装机构5、按钮组装机构6、上盖组装机构7、检测机构8、下料机构9。

19.优选的,所述检测机构8包括测试支撑架801,在所述测试支撑架801顶端水平设置导轨固定板802,在所述导轨固定板802底面上前后对应设置轴座803,两个所述轴座803内转动连接有丝杠804,所述测试支撑架801后端设置有检测伺服电机805,所述检测伺服电机805的转轴连接所述丝杠804,所述丝杠804上螺旋连接有连接座806,所述导轨固定板802顶面平行设置有两根测试滑轨807,两根所述测试滑轨807上滑动设置有测试安装板808,所述连接座806的顶端贯穿所述导轨固定板802并与所述测试安装板808连接,所述测试安装板808顶端设置有测试固定座809,所述测试固定座809上水平设置测试杆810,所述测试杆810前端设置有压力传感器811。

20.优选的,所述弹片组装机构5包括底座501,在所述底座501上设置箱体502,在所述箱体502顶面水平设置有料道503,所述箱体右壁高于顶面,在所述箱体502前侧设置有切料装置51,在所述料道503右侧设置有压合装置52,在所述压合装置52上设置有移栽装置53,在所述箱体502内左壁设置有拨料装置54,在所述箱体502后侧的底座501上设置有伺服电机505,在所述箱体502内水平转动设置有转轴506,所述伺服电机505带动所述转轴506转动;在所述转轴506上并列设置有第一凸轮511、第二凸轮512、第三凸轮513和第四凸轮514,在所述转轴506后方的箱体502内水平设置有连杆轴520,所述连杆轴上分别转动设置有第一连杆521、第二连杆522、第三连杆523,所述第一连杆521中部转动设置有第一滚轮531,所述第一滚轮531抵接所述第一凸轮511,所述第一连杆521顶端转动连接有拨料滚轮541,所述拨料滚轮541连接拨料装置54,所述拨料滚轮541下方的所述第一连杆521上设置

有第一复位弹簧542,所述第一复位弹簧542前端连接所述箱体502前壁;所述第二连杆522中部转动设置有第二滚轮543,所述第二滚轮543抵接所述第二凸轮512,所述第二连杆522前端贯穿所述箱体502前壁并转动设置有切料滚轮544,所述切料滚轮544连接所述切料装置51,所述切料滚轮544后方的所述第二连杆522上设置有第二复位弹簧545,所述第二复位弹簧545顶端连接所述箱体502前壁;所述第三连杆523中部转动设置有第三滚轮546,所述第三滚轮546抵接所述第三凸轮513,所述第三连杆523顶端转动设置有移栽滚轮547,所述移栽滚轮547连接所述移栽装置53,所述移栽滚轮547下方的所述第三连杆523上设置有第三复位弹簧548,所述第三复位弹簧548连接所述箱体502前壁;在所述箱体502内右侧壁水平转动设置有第二连杆轴525,所述第二连杆轴525上设置有第四连杆524,所述第四连杆524中部转动设置有第四滚轮549,所述第四滚轮549和所述第四凸轮514抵接,所述第四连杆524前端转动设置有压合滚轮550,所述压合滚轮550连接所述压合装置52;优选的,所述拨料装置54包括拨料滑轨551,所述拨料滑轨551水平设置在所述箱体502内左壁,所述拨料滑轨551上滑动设置有拨料安装板552,所述拨料安装板552后端设置有拨料滚轮槽553,所述拨料滚轮541滚动连接所述拨料滚轮槽553,所述拨料安装板552的右侧面水平转动连接有拨料连杆554,在所述拨料连杆554上方的所述拨料安装板552上设置有限位块555,对应所述拨料连杆554中部下方的所述拨料安装板552上水平设置有拨料弹簧安装板556,所述拨料弹簧安装板556上垂直设置有拨料弹簧557,所述拨料弹簧557的顶端连接所述拨料连杆554,所述拨料连杆554前端垂直设置有拨料杆558,所述拨料杆558的顶端依次贯穿并滑动连接所述箱体502顶面和所述料道503。

21.优选的,所述切料装置51包括裁切滑座560,所述裁切滑座560垂直设置在所述箱体502外侧前壁,所述裁切滑座560内垂直滑动设置有裁切滑板561,所述裁切滑座560顶端设置有裁切座562,所述裁切滑板561下端水平设置有切料滚轮槽563,所述切料滚轮544滚动连接所述切料滚轮槽563,所述裁切滑板561底端垂直设置有裁切弹簧564,所述裁切弹簧564底端连接所述底座501,所述裁切滑板561顶端设置有裁切定位块565和切刀安装块566,所述裁切定位块565上对应所述料道503垂直设置有定位杆567,所述切刀安装块566右侧设置有切刀568。

22.优选的,所述压合装置52包括压合滑轨570,所述压合滑轨570垂直设置在所述箱体502右壁上方,所述压合滑轨570上滑动设置有压合安装板571,所述压合安装板571的前端底部垂直设置有压合连接板572,所述压合连接板572上设置有压合滚轮槽573,所述压合滚轮550滚动连接所述压合滚轮槽573,所述压合连接板572底端设置有第四复位弹簧575,所述第四复位弹簧575连接所述箱体502前壁下方;所述移栽装置53包括移栽滑轨580,所述移栽滑轨580设置在所述压合安装板571左侧面,所述移栽滑轨580上滑动设置有移栽安装板581,所述移栽安装板581的后端设置有移栽连接板582,所述移栽连接板583底端设置有移栽滚轮槽584,所述移栽滚轮547滚动连接所述移栽滚轮槽584,所述移栽安装板581左侧面前端设置有移栽滑座585,所述移栽滑座585内垂直滑动设置有移栽滑动块586,所述移栽滑动块586底部前端垂直设置有移栽定位杆587,后端垂直设置有移栽吸头588,所述移栽滑座585顶端水平设置有弹簧安装板589,所述弹簧安装板589底面垂直设置有缓冲弹簧590,所述缓冲弹簧590底端连接所述移栽滑动块586。

23.优选的,所述下料机构9包括下料底板901,在所述下料底板901前端设置下料组件,后端设置接料组件,在所述下料组件一侧设置分料组件,所述下料组件包括立板902,所述立板902垂直设置在所述下料底板901前端,所述立板902前侧面设置有下料气缸905,所述下料气缸905的工作端水平设置有电机安装板906,所述电机安装板906滑动连接所述立板902,所述电机安装板906底端垂直设置有下料电机907,所述下料电机907的工作端贯穿并转动连接所述电机安装板906,其顶端水平设置有旋转板908,所述旋转板908的两端分别垂直贯穿设置有真空吸嘴909;所述分料组件包括分料支撑板910,所述分料支撑板910水平设置在所述立板902后侧面,所述分料支撑板910顶面右端水平设置有分料气缸911,所述分料气缸911的工作端连接有分料槽912,所述分料槽912通过分料滑轨913滑动连接所述分料支撑板910。

24.优选的,所述接料组件包括第一接料滑轨920,所述第一接料滑轨920前后方向设置在所述下料底板901上表面后端,所述第一接料滑轨920上滑动设置有第一活动板921,所述第一接料滑轨920前侧设置有第一接料气缸922,所述第一接料气缸922的工作端连接所述第一活动板921,在所述第一活动板921上表面设置左右方向的第二接料滑轨923,所述第二接料滑轨923上滑动设置有接料座924,所述接料座924的后侧面水平设置有第二接料气缸925,所述第一活动板921后侧设置有第二接料气缸连接板926,所述第二接料气缸925的工作端连接所述第二接料气缸连接板926,所述接料座924的顶端分别并列设置有两个接料槽927。

25.优选的,所述外壳上料机构4包括第一支撑架401,在所述第一支撑架401顶端设置第一安装板402,在所述第一安装板402前侧面水平设置第一导轨403,所述第一导轨403上滑动设置有第二安装板404,所述第一安装板402右端设置第一气缸405,所述第一气缸405的工作端连接所述第二安装板404,所述第二安装板404上垂直设置有第二导轨406,所述第二导轨406上滑动设置有第三安装板407,所述第二安装板404顶端垂直设置有第二气缸408,所述第二气缸408的工作端连接所述第三安装板407,所述第三安装板407左端垂直设置有第一手指气缸409,所述第一手指气缸409的两个工作端分别设置有外壳夹爪410。

26.优选的,所述按钮组装机构6与所述外壳上料4机构结构相同。

27.优选的,所述上盖组装机构7包括第二支撑架701,在所述第二支撑架701顶面前端设置第四导轨702,后端设置第四气缸703,所述第四导轨702上滑动设置有第四安装板704,所述第四气缸703的工作端连接所述第四安装板704,在所述第四安装板704前端垂直设置有第五安装板705,在所述第五安装板705前端左右两侧分别设置导轴座706,两个所述导轴座706内分别滑动设置有导轴707,两根所述导轴707顶端连接有第一连接座708,底端连接有第二连接座709,在所述第五安装板705前端顶部垂直设置双杆气缸710,所述双杆气缸710的工作端连接第一连接座708,在所述第二连接座709前端垂直设置第二手指气缸711,所述第二手指气缸711的两个工作端分别安装有上盖夹爪712;两根所述导轴707之间的第五安装板705上垂直设置有下压气缸713,所述下压气缸713的工作端设置有下压杆714,所述下压杆714贯穿并滑动连接所述第二连接座709。

28.本实施例中的双杆气缸为现有技术,型号优选为:cxs25,手指气缸型号优选为:mhz2

‑

10d,本实施例中选用的气缸、电机等元件均为现有常用元件,在此不做过多赘述。

29.在其他不同的实施方式中,在弹片组装机构的转轴上并列设置有第一凸轮、第二

凸轮、第三凸轮,在所述转轴后方的箱体内水平设置有连杆轴,所述连杆轴上分别设置有第一连杆、第二连杆、第三连杆,所述第一连杆抵接第一凸轮,所述第一连杆抵接拨料装置,所述第二连杆抵接第二凸轮,所述第三连杆抵接第三凸轮,所述第二连杆连接切料装置,所述第三连杆抵接第三凸轮,第三连杆连接所述移栽装置,在所述箱体右壁上设置压合气缸,压合气缸的工作端连接压合安装板。

30.在其他不同的实施方式中,在弹片组装机构的转轴上并列设置有第一凸轮、第二凸轮,在所述转轴后方的箱体内水平设置有连杆轴,所述连杆轴上分别设置有第一连杆、第二连杆,所述第一连杆抵接第一凸轮,所述第一连杆抵接拨料装置,所述第二连杆抵接第二凸轮,所述第三连杆抵接第三凸轮,所述第二连杆连接切料装置,在所述箱体右壁上设置压合气缸,压合气缸的工作端连接压合安装板,在所述压合安装板上水平设置移栽气缸,所述移栽气缸连接所述移栽安装板。

31.在其他不同的实施方式中,对应下料机构还设置有视觉检测装置,所述视觉检测装置包括相机支撑架,在所述相机支撑架上设置ccd相机,ccd相机对成品进行二次检测。

32.工作原理:首先,外壳上料机构将外壳运送至转盘上的治具座内,外壳上料机构的第一气缸带动第二安装板在第一导轨上水平运动,第二气缸嗲懂第三安装板在第二导轨上垂直运动,第一手指气缸夹取外壳放入治具座内,凸轮分割器带动转盘转动,使放有外壳的治具座移动至弹片组装机构工作范围;弹片的料带通过箱体上的料道内,弹片组装机构的伺服电机带动转轴转动,转轴分别带动第一凸轮、第二凸轮、第三凸轮、第四凸轮转动,第一凸轮间歇推动第一滚轮向后运动,第一滚轮带动第一连杆向后摆动,第一连杆带动拨料滚轮向后运动,同时拉动第一复位弹簧,拨料滚轮拉动拨料安装板在拨料滑轨上向后运动,拨料安装板带动拨料连杆向后运动,同时压缩拨料弹簧,拨料连杆带动前端的拨料杆向后运动,拨料杆顶端在料道内向后运动,拨料时,第一复位弹簧拉动第一连杆向前运动,第一连杆推动拨料安装板向前运动继而推动拨料连杆向前运动,拨料连杆带动拨料杆向前运动,拨料杆受限位块的阻挡,推动料带向前运动;第二凸轮间歇推动第二滚轮向下运动,进而带动第二连杆向下运动,第二连杆带动切料滚轮向下运动,同时拉动第二复位弹簧,切料滚轮带动切料装置的裁切滑板在裁切滑座内向下运动,同时压缩裁切弹簧,裁切滑板带动裁切定位块和切刀安装块向下运动,定位杆插入料带上的定位孔内,切刀将料带上的弹片切断,第二连杆通过第二复位弹簧复位,裁切滑板通过裁切弹簧复位;第三凸轮间歇推动第三滚轮向后运动,进而带动第三连杆向后运动,第三连杆带动移栽滚轮向后运动,同时拉动第三复位弹簧,移栽滚轮带动移栽装置的移栽连接板向后运动,移栽连接板带动移栽安装板在移栽滑轨上向后运动,向前运动时第三复位弹簧拉动第三连杆向前运动;第四复位弹簧保持压合安装板在压合滑轨上向下运动,第四凸轮间歇推动第四滚轮向上运动,第四滚轮带动第四连杆向上运动,第四连杆带动压合装置的压合安装板在压合滑轨上向上运动,移栽滑动块底端的移栽定位杆插入料道上的定位孔内,移栽吸头吸取弹片,移栽机构和压合机构配合将弹片装入治具座内的外壳内;按钮组装机构将按钮组件放入治具座的外壳内,凸轮分割器带动转盘转动,将工

件移动至上盖组装机构工作范围,上盖组装机构的第四气缸推动第四安装板在第四导轨上前后移动,双杆气缸推动第一连接座进而推动两根导轴在导轴座内上下运动,导轴推动第二连接座上下运动,第二连接座带动第二手指气缸上下运动,第二手指气缸用于抓取上盖工件,将上盖放入治具座内的外壳上,第四气缸向前运动,使下压杆位于工件上方,下压气缸推动下压杆,将上盖和外壳扣合,检测机构的伺服电机带动丝杠转动,丝杠带动连接座在测试滑轨上水平运动,连接座带动测试安装板在测试滑轨上水平运动,测试杆前端的压力传感器对开关进行压力测试,转盘转动,工件进入下料机构工作范围,下料机构的下料气缸推动下料滑块在瞎聊滑座内垂直运动,下料滑块带动电机安装板垂直运动,下料电机带动旋转板转动,旋转板两端的真空吸嘴交替吸取工件,并放入分料槽内,分料气缸推动分料槽接取工件,接料组件的第一接料气缸推动第一活动板在第一接料滑轨上前后移动,第二接料气缸推动接料座在第二接料滑轨上前后运动,使两个接料槽分别对应分料槽下部,对工件进行分类或分批下料。

33.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1