一种多段式冷挤压强化装置及使用方法

1.本发明属于机械加工设备技术领域,具体涉及一种多段式冷挤压强化装置 及使用方法。

背景技术:

2.tb6钛合金属β型钛合金,具有强度高且密度小、机械性能较好、韧性与 耐腐蚀能力强、与复合材料相容性好等特点,被广泛应用于先进飞机结构的生 产制造,但其加工难度较高,对工艺水平与工艺精度要求较高。由于机械连接 的需要,孔系结构广泛存在于飞机结构中。在使用过程中,孔边存在较严重的 应力集中现象,并且衬套及套筒等附属结构与孔壁之间存在微动磨损,导致钛 合金连接孔结构存在较高的接触疲劳破坏风险。

3.过去的研究表明,材料的表面微观组织形貌是影响结构疲劳寿命的主要因 素之一,同时环境的腐蚀能力、结构形式与尺寸等因素也会影响结构的疲劳寿 命。针对于此,主要从两方面提高孔的疲劳寿命,一方面优化设计结构,保证 工作环境;另一方面对孔周进行强化,提高局部疲劳寿命。在实际生产和应用 中主要采用表面喷丸、激光冲击技术、滚压及冷挤压技术等抗疲劳制造技术来 提高结构疲劳寿命。但由于飞机上所用零件孔径较小,开孔数量较多,不适宜 采用滚压与表面喷丸等方法,而冷挤压强化则受条件限制较小。

4.现行飞机开孔零件冷挤压强化主要采用一次冷挤压方式,通常采用过盈装 配或“芯棒挤压”方法。过盈装配即利用孔周材料的弹性形变使孔扩大、变形 而套在螺栓、铆钉等连接件上,当孔复原时产生对连接件的箍紧力,使两零件 连接,这一方法可在孔周产生拉应力,降低加载应力幅值;“芯棒挤压”即使 用一经过润滑处理的挤压棒,在外载作用下以过盈形式强行通过初始孔,在挤 压棒通过后,塑性变形层受到外侧弹性区的挤压,在孔壁处形成有利残余压应 力分布的弹塑性变形区,当开孔构件受循环外载荷作用时,残余压应力可降低 拉应力,使平均应力降低,从而有效减少疲劳微裂纹的扩张,有效提高结构疲 劳寿命,同时,为了减少孔壁的磨损,可采用附加衬套(或套筒)的方法以隔 离芯棒与孔壁的直接接触,衬套与套筒的区别在于,衬套在挤压后将会取出, 而套筒将会留在孔内用以保证高干涉量的装配,同时附加衬套(或套筒)的方 法也会存在工序复杂、可能需后续铰孔加工及微动磨损等问题。

5.有鉴于此,在设计制造过程中通常会采取二次冷挤压强化加工方法来避免 一次冷挤压强化存在的工艺问题,一般在压合衬套孔挤压处理之前先进行一次

ꢀ“

芯棒挤压”,故可先在开孔构件处形成较高强度的残余压应力场,再进行压 合衬套孔挤压,两次挤压量相较一次冷挤压强化挤压量较小,但综合效果更好, 且不需要后续铰孔工序,二次冷挤压强化虽然在改善强化效果与保证孔壁结构 方面具有较大优势,但其加工工艺较为复杂,除两次冷挤压工序外,还需增加 精度要求较高的衬套装配工序,二次冷挤压强化单次挤压量仍然较大,对孔壁 表面的损伤不可忽视,也无法避免衬套与孔壁之间的微动磨损。

6.在进行tb6钛合金开孔构件冷挤压强化时,对于现有一些工艺方法,其主 要缺点有:

7.(1)对于一次芯棒直接挤压的强化类型,在冷挤压强化过程中,一次芯 棒直接挤压的挤压量较大,会对孔壁表面造成较大轴向损伤;

8.(2)对于附加开缝衬套的一次芯棒直接挤压的强化类型,在冷挤压强化 过程中,采用开缝衬套进行一次冷挤压,后续需对开孔构件进行铰孔工序以保 证孔的圆度,但铰孔会对冷挤压产生弹塑性变形区造成破坏,进而影响开孔构 件抗疲劳性能;

9.(3)对于二次芯棒冷挤压强化的强化类型,在冷挤压强化过程中,二次 冷挤压强化的单次挤压量依然较大,对孔壁表面造成的轴向损伤不可忽视,且 附加衬套加工工艺较为复杂,需要耗费较长时间,加工效率较低,同时也存在 衬套(或套筒)与孔壁之间的微动磨损问题。

技术实现要素:

10.有鉴于此,本发明提供了一种多段式冷挤压强化装置及使用方法,以便 解决上述提到的技术问题。

11.本发明的技术方案是:

12.一种多段式冷挤压强化装置,包括:

13.第一挤压芯棒;

14.多个第二挤压芯棒,两两之间通过第一套筒同轴可拆卸式连接,且后一个 第二挤压芯棒的直径比前一个第二挤压芯棒的直径大,所述第一挤压芯棒通过 第二套筒和直径最小的第二挤压芯棒可拆卸式连接。

15.优选的,所述第一挤压芯棒包括:

16.依次固定连接且同轴布置的第一圆柱体、第一圆锥台、第二圆柱体和第一 连接杆,所述第一连接杆的圆周上开设有第一外螺纹,所述第二圆柱体的直径 比第一圆柱体的直径大,所述第一圆柱体的直径比连接杆的直径大。

17.优选的,所述第一圆柱体背离第一圆锥台的端面、第一圆柱体和第一圆锥 台的连接处、第一圆锥台和第二圆柱体的连接处均设置有倒圆角。

18.优选的,所述第二挤压芯棒包括:

19.依次固定连接且同轴布置的第二连接杆、第三圆柱体、第二圆锥台、第四 圆柱体和第三连接杆,所述第三连接杆、第二连接杆和第一连接杆的直径相同, 所述第二连接杆、第三连接杆的圆周上均开设有第二外螺纹,所述第二外螺纹 与第一外螺纹结构参数相同,所述第四圆柱体的直径比第三圆柱体的直径大, 所述第三圆柱体的直径比第三连接杆的直径大。

20.优选的,所述第三圆柱体背离第二圆锥台的端面、第三圆柱体和第二圆锥 台的连接处、第二圆锥台和第四圆柱体的连接处均设置有倒圆角。

21.优选的,所述第一套筒和第二套筒结构相同,均包括圆筒,所述圆筒的内 壁开设有与第二外螺纹匹配的内螺纹。

22.一种多段式冷挤压强化装置的使用方法,包括以下步骤:

23.选择合适的第一挤压芯棒、多个第二挤压芯棒、第一套筒和第二套筒,将 多个第二挤压芯棒通过第一套筒两两同轴可拆卸式连接,且后一个第二挤压芯 棒的直径比前一个第二挤压芯棒的直径大,将第一挤压芯棒通过第二套筒和直 径最小的第二挤压芯棒轴

向套装连接,从而构成多段式冷挤压强化装置;

24.将直径最大的第二挤压芯棒装夹在动力装置上,使得多段式冷挤压强化装 置竖直设置;

25.将待加工开孔构件固定于支撑平面上,开孔处不做遮挡,且留有足够的空 间通过多段式冷挤压强化装置;

26.使用润滑剂对待加工开孔构件的待加工面和多段式冷挤压强化装置的表 面进行润滑;

27.将第一挤压芯棒的下端放置在待加工孔内,启动动力装置,推动第一挤压 芯棒通过待加工孔,对待加工开孔构件的待加工面进行第一段冷挤压强化,继 续逐段推动第二挤压芯棒通过待加工孔,对待加工面进行多段冷挤压强化;

28.多段冷挤压强化完成后,反向复位,撤出多段冷挤压强化装置即可。

29.与现有技术相比,本发明提供的一种多段式冷挤压强化装置及使用方法, 可实现对开孔构件孔壁损伤较小前提下进行多次孔冷挤压强化从而延长其疲 劳寿命的目标;此外,相较一次芯棒直接挤压与附加开缝衬套的一次芯棒直接 挤压的强化类型,本发明通过多段不同尺寸的芯棒组合而成的挤压装置可在一 次定位条件下完成连续多段孔挤压强化,单次挤压量较小,有效减小了加工损 伤,且通过多段挤压保证加工后孔的圆度,有效改善孔周形貌,对于二次芯棒 冷挤压强化的强化类型,单次挤压量较小,且无需附加衬套工艺,节省了加工 所需时间,提高了加工效率,并进一步改善了强化效果,实用性强,值得推广。

附图说明

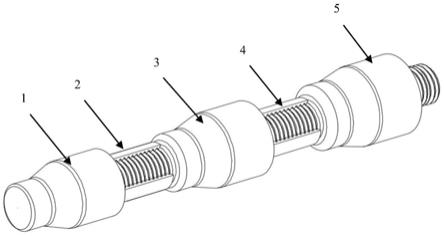

30.图1为本发明的实施例1的整体结构示意图(以三段为例);

31.图2为本发明的实施例1的第一挤压芯棒的结构示意图;

32.图3为本发明的实施例1的第二挤压芯棒的结构示意图;

33.图4为本发明的实施例1的第一套筒的剖面结构示意图。

34.附图标记:

[0035]1‑

第一挤压芯棒,2

‑

第二套筒,3

‑

第二挤压芯棒,4

‑

第一套筒,5

‑

第三挤压 芯棒,6

‑

第一圆柱体端面,7

‑

第一圆柱体,8

‑

第一圆锥台,9

‑

第二圆柱体,10

‑ꢀ

第一连接杆,11

‑

第二连接杆,12

‑

第三圆柱体,13

‑

第二圆锥台,14

‑

第四圆柱体, 15

‑

第三连接杆,16

‑

圆筒,17

‑

内螺纹。

具体实施方式

[0036]

本发明提供了一种多段式冷挤压强化装置及使用方法,下面结合图1到图 4的结构示意图,对本发明进行说明。

[0037]

实施例1

[0038]

如图1和图2所示,本发明提供的一种多段式冷挤压强化装置,如图1所 示,以三段挤压芯棒为例,包括第一挤压芯棒1、第二挤压芯棒3和第三挤压 芯棒5,还包括连接用的第二套筒2和第一套筒4。

[0039]

其中,第一挤压芯棒1和第二挤压芯棒3之间,通过第二套筒2同轴可拆 卸式连接,

第三挤压芯棒5和第二挤压芯棒3之间通过第一套筒4同轴可拆卸 式连接,且第一挤压芯棒1、第二挤压芯棒3和第三挤压芯棒5的最大直径逐 渐增加。

[0040]

第一挤压芯棒1沿轴线由导引段、挤入段、挤压段、后部连接轴颈四部分 构成,具体的,如图2所示,第一挤压芯棒从左到右依次固定连接且同轴布置 有第一圆柱体7

‑‑‑

即导引段,第一圆锥台8

‑‑‑

即挤入段,第二圆柱体9

‑‑‑

即挤压 段和第一连接杆10

‑‑‑

即后部连接轴颈,其中第一连接杆10的圆周上开设有第 一外螺纹,第二圆柱体的直径比第一圆柱体的直径大,第一圆柱体的直径比连 接杆的直径大。

[0041]

进一步的,第一圆柱体端面6、第一圆柱体7和第一圆锥台8的连接处、 第一圆锥台8和第二圆柱体9的连接处均设置有倒圆角。

[0042]

第二挤压芯棒3和第三挤压芯棒5结构相同,沿轴向均由前部连接轴颈、 导引段、挤入段、挤压段、后部连接轴颈五部分构成,如图3所示,均包括从 左到右依次固定连接且同轴布置的第二连接杆11

‑‑‑

即前部连接轴颈、第三圆柱 体12

‑‑‑

即导引段、第二圆锥台13

‑‑‑

即挤入段、第四圆柱体14

‑‑‑

即挤压段和第 三连接杆15

‑‑‑

即后部连接轴颈,第三连接杆15、第二连接杆11和第一连接杆 10的直径相同,第二连接杆11、第三连接杆15的圆周上均开设有第二外螺纹, 第二外螺纹与第一外螺纹结构参数相同,第四圆柱体14的直径比第三圆柱体 12的直径大,第三圆柱体12的直径比第三连接杆11的直径大。

[0043]

进一步的,第三圆柱体12背离第二圆锥台13的端面、第三圆柱体12和 第二圆锥台13的连接处、第二圆锥台13和第四圆柱体14的连接处均设置有 倒圆角。

[0044]

如图4所示,第二套筒2和第一套筒4结构相同,均包括圆筒16,圆筒 16的内壁开设有与第二外螺纹匹配的内螺纹17,内螺纹17可以同时与第一连 接杆10、第二连接杆11和第三连接杆15上的外螺纹相互配合形成可拆卸式的 机械连接,从而使第一挤压芯棒1,第二挤压芯棒3,第三挤压芯棒5轴向连 接构成多段式冷挤压强化装置。

[0045]

其中,同轴布置的第一挤压芯棒1、第二挤压芯棒3和第三挤压芯棒5的 材料是w18gr4vco5工具钢,芯棒工作面粗糙度ra值为0.2

‑

0.4μm,第二套 筒2和第一套筒4的材料为300m钢。

[0046]

进一步地,前(后)部连接轴颈轴向长度大于外螺纹螺纹长度。

[0047]

进一步地,各导引段均为圆柱状结构,对于第一挤压芯棒,其第一圆柱体7轴向两端分别连接第一挤压芯棒端面6与第一圆锥台8,且第一挤压芯棒端 面6与第一圆柱体7连接处存在圆角过渡,对于其他挤压芯棒,其导引段轴向 两端分别与前部连接轴颈及挤入段相连,其与前部连接轴颈通过过渡轴肩相连, 且轴肩根部存在倒角,轴肩与导引段连接处存在圆角过渡。

[0048]

进一步地,第一圆柱体7直径略小于待加工孔孔径,第二挤压芯棒导引段 直径略大于第一圆柱体7直径但小于第二圆柱体9直径,第三挤压芯棒导引段 12直径略大于第二挤压芯棒导引段12直径但小于第二挤压芯棒挤压段14直径, 后续挤压芯棒导引段直径总是略大于前一挤压芯棒导引段直径而小于前一挤 压芯棒挤压段直径。

[0049]

进一步地,沿导引段到挤压段,挤入段直径逐渐变大,为圆台状结构,且 挤入段小端的直径小于或等于导引段直径,其大端直径略大于待加工孔径,第 一圆锥台8大端直径与小端直径差值略大于其它挤压芯棒挤入段大端直径与小 端直径差值。

[0050]

进一步地,本发明所述各挤压段均为圆柱状结构,其直径等于或略小于其 所连接

挤入段直径,且大于待加工孔径。

[0051]

进一步地,各后部连接轴颈与其连接的挤压段连接处存在轴肩。

[0052]

进一步地,各挤压芯棒连接套筒长度小于或等于挤压芯棒前部连接轴颈与 后部连接轴颈螺纹长度之和。

[0053]

上述的多段式冷挤压强化装置的使用方法,包括以下步骤:

[0054]

选择合适的第一挤压芯棒1、第二挤压芯棒3、第三挤压芯棒5、第二套筒 2和第一套筒4,将第一挤压芯棒1和第二挤压芯棒3通过第二套筒2连接, 将第二挤压芯棒3和第三挤压芯棒5通过第一套筒4轴向套装连接,从而构成 多段式冷挤压强化装置;

[0055]

将第三挤压芯棒5装夹在动力装置上,使得多段式冷挤压强化装置竖直设 置;

[0056]

将待加工开孔构件固定于支撑平面上,开孔处不做遮挡,且留有足够的空 间通过多段式冷挤压强化装置;

[0057]

使用润滑剂对待加工开孔构件的待加工面和多段式冷挤压强化装置的表 面进行润滑;

[0058]

将第一挤压芯棒1的下端放置在待加工孔内,启动动力装置,推动第一挤 压芯棒1通过待加工孔,对待加工开孔构件的待加工面进行第一段冷挤压强化;

[0059]

继续逐段推动第二挤压芯棒3通过待加工孔,对待加工面进行第二段冷挤 压强化;

[0060]

继续逐段推动第三挤压芯棒5通过待加工孔,对待加工面进行第三段冷挤 压强化;

[0061]

三段冷挤压强化完成后,反向复位,撤出多段冷挤压强化装置即可。

[0062]

本发明的有益效果是:

[0063]

(1)针对tb6钛合金开孔构件的多段式孔挤压强化与一次或二次冷挤压 强化相比,挤压次数更多,孔壁各处受力更加均匀,表面粗糙度更低,弹塑性 变形区径向分布更加均匀,孔周萌生疲劳裂纹及裂纹扩展速率更慢,更加有效 地强化开孔构件疲劳寿命;

[0064]

(2)本发明无需附加压合衬套或开缝衬套以避免孔壁表面损伤,也避免 了衬套对孔壁表面的微动磨损损伤,同时,也无需后续铰孔工序以保证孔壁粗 糙度,大大节省加工时间;

[0065]

(3)本发明中,各挤压芯棒之间为机械连接,连接较为紧密,可承受较 大载荷;

[0066]

(4)本发明中,针对某一尺寸孔,除特定第一挤压芯棒外,其它各挤压 芯棒可根据需要进行模块化组合;

[0067]

(5)本发明可在一次定位条件下对开孔构件进行一次性多段式连续孔挤 压强化,有效改善开孔构件疲劳寿命。

[0068]

以上公开的仅为本发明的较佳具体实施例,但是,本发明实施例并非局限 于此,任何本领域技术人员能思之的变化都应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1