一种汽车零件用钻孔攻牙中心机的制作方法

1.本技术涉及汽车零件加工技术领域,尤其涉及一种汽车零件用钻孔攻牙中心机。

背景技术:

2.钻孔攻牙机是一种金属切削机床,数控加工设备,样式和功能和加工中心相似,因其低惯性的主轴设计,主轴直结驱动,高稳定性,夹臂刀库换刀快速准确,换刀时间短,便于操作等特点被广泛的使用。

3.传统的钻孔攻牙机是把工件放到夹具上先钻孔然后再换攻牙刀攻牙,此方法工件只能单个工件加工,攻牙必须等待钻孔后才能进行,此方法速度慢且效率低。因此,有必要设计一种汽车零件用钻孔攻牙中心机以减轻操作工的工作强度,提高操作工的工作效率。

技术实现要素:

4.本技术实施例提供一种汽车零件用钻孔攻牙中心机,包括工作台、分度盘、固定圆盘、l型架、上料组件、加工组件和下料组件,所述分度盘安装在工作台的顶部,所述固定圆盘位于分度盘的正上方,所述l型架位于分度盘的旁侧,且l型架的两端分别与固定圆盘和工作台固定连接,所述加工组件安装在固定圆盘上,所述上料组件位于工作台的旁侧,所述下料组件安装在工作台的侧壁上,所述分度盘的顶部安装有夹持组件。

5.进一步的,所述夹持组件包括抵动气缸、u型抵动块、防护罩和多个夹紧件,多个所述夹紧件沿分度盘周向等角度设置在分度盘的顶部,所述抵动气缸安装在分度盘上,所述u型抵动块安装在抵动气缸的输出端上,且u型抵动块的两端分别与两个夹紧件相抵触,所述防护罩设置在分度盘的顶部,且防护罩罩设在抵动气缸上,每个所述夹紧件均包括竖板、固定夹持块、滑动夹持块、两个夹持轴和两个夹持弹簧,所述竖板和固定夹持块呈间隔设置在分度盘的顶部,所述滑动夹持块滑动设置在分度盘的顶部,且滑动夹持块的侧壁与固定夹持块的侧壁相抵触,所述滑动夹持块与固定夹持块的顶部均开设有夹持口,两个所述夹持轴呈间隔位于竖板和固定夹持块之间,每个所述夹持轴的一端均与竖板的侧壁固定连接,且每个夹持轴的另一端均贯穿固定夹持块与滑动夹持块固定连接,两个所述夹持弹簧分别套设在两个夹持轴上,且每个夹持弹簧的两端分别与竖板的侧壁和固定夹持块的侧壁固定连接。

6.进一步的,所述上料组件包括物料振动盘、挡板、上料座、上料气缸、上料板和物料块,所述物料振动盘位于工作台的旁侧,所述上料座安装在工作台的顶部,所述上料板呈竖直设置在上料座的顶部,所述物料块滑动设置在上料座的顶部,所述上料气缸安装在上料板的侧壁上,且上料气缸的输出端贯穿上料板的侧壁与物料块固定连接,所述物料振动盘的输出端延伸至物料块的正上方,所述挡板设置在物料振动盘的输出端上,所述物料块的顶部开设有物料槽。

7.进一步的,所述加工组件包括打磨件、喷水件、两个抓取件、两个加工件和两个检测件,所述打磨件、喷水件、两个抓取件、两个加工件和两个检测件沿固定圆盘周向等角度

设置在固定圆盘上,且打磨件、喷水件、两个抓取件、两个加工件和两个检测件分别位于多个固定夹持块的正上方,两个所述检测件分别位于打磨件和两个加工件之间,所述打磨件与喷水件呈等角度位于一个检测件和一个抓取件之间,两个所述加工件的底部分别设有钻孔机和攻牙机,每个所述抓取件均包括推动气缸、l型板、升降气缸、横板和气动夹爪,所述推动气缸安装在固定圆盘的顶部,所述l型板位于固定圆盘的旁侧,且推动气缸的输出端与l型板的一侧壁固定连接,所述横板呈水平状安装在l型板的另一侧壁上,所述升降气缸安装在横板的顶部,所述气动夹爪位于一个固定夹持块的正上方,且升降气缸的输出端贯穿横板的顶部与气动夹爪固定连接。

8.进一步的,每个所述加工件均包括加工电机、加工齿轮、升降框和导向框,所述导向框呈水平状设置在固定圆盘的侧壁上,所述升降框滑动设置在导向框内,所述加工齿轮设置在升降框内,所述升降框的内壁上设有升降齿条,且加工齿轮与升降齿条相啮合,所述加工电机安装在固定圆盘的顶部,且加工电机的输出端与加工齿轮固定连接,所述钻孔机和攻牙机分别安装在两个升降框的底部。

9.进一步的,每个所述检测件均包括检测板和红外线传感器,所述检测板呈水平状设置在固定圆盘的外壁上,所述红外线传感器位于一个滑动夹持块的正上方,且红外线传感器安装在检测板的底部。

10.进一步的,所述打磨件包括滑动框、移动电机、移动齿轮、旋转电机、打磨盘、顶动块、两个顶动轴和两个顶动弹簧,所述滑动框呈匚型结构设置,且滑动框滑动设置在工作台的顶部并位于分度盘的旁侧,所述移动电机安装在滑动框的内底壁上,所述移动齿轮安装在移动电机的输出端上,所述工作台的顶部设有移动齿条,且移动齿轮与移动齿条相啮合,所述顶动块位于滑动框的旁侧,两个所述顶动轴呈间隔位于顶动块和滑动框之间,每个所述顶动轴的一端均与滑动框的侧壁固定连接,且每个顶动轴的另一端均与顶动块的侧壁相插接,两个所述顶动弹簧分别套设在两个顶动轴上,且每个顶动弹簧的两端分别与滑动框和顶动块固定连接,所述旋转电机安装在滑动框的顶部,所述打磨盘位于顶动块的上方,且旋转电机的输出端贯穿滑动框的顶部与打磨盘固定连接。

11.进一步的,所述喷水件包括水箱、l型水管和阀门,所述水箱设置在固定圆盘的顶部,所述l型水管位于固定圆盘的旁侧,所述l型水管的一端与水箱的内部相连通,且l型水管的另一端位于一个固定夹持块的正上方,所述阀门套设在l型水管上,所述工作台的顶部开设有斜槽,且斜槽位于l型水管的下方。

12.进一步的,所述下料组件包括下料框、下料板、十字块、下料电机、整理框、移动框、置物格板、固定杆、螺纹杆、位移框、转动电机、顶动气缸、延伸板和两个位移板,所述下料板安装在工作台的顶部,所述下料框呈倾斜设置在下料板的顶部,且下料框位于一个气动夹爪的下方,所述十字块转动设置在下料框内,所述下料电机安装在下料框的侧壁上,且下料电机的输出端贯穿下料框的侧壁与十字块固定连接,所述整理框安装在工作台的侧壁上,且整理框位于下料框的下方,所述移动框位于整理框内,两个所述位移板呈间隔滑动设置在整理框的内侧壁上,所述位移框滑动设置在整理框的侧壁上,所述固定杆和螺纹杆呈间隔位于整理框内,所述固定杆和螺纹杆的一端均贯穿移动框并分别与两个位移板转动连接,且固定杆与螺纹杆的另一端均贯穿整理框与位移框转动连接,所述转动电机安装在位移框的侧壁上,且转动电机的输出端贯穿位移框的侧壁与螺纹杆固定连接,所述延伸板安

装在整理框的侧壁上,所述顶动气缸安装在延伸板的侧壁上,且顶动气缸的输出端贯穿延伸板的侧壁与位移框固定连接,所述置物格板插装设置在移动框的顶部。

13.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

14.其一,将多个工件倒入至物料振动盘内,通过驱动物料振动盘,使工件通过物料振动盘的输出端移动至物料块上的物料槽内,之后上料气缸驱动物料块移动,将工件与物料振动盘的输出端分离,当工件与物料振动盘分离后,推动气缸驱动l型板移动,使得气动夹爪移动至工件的正上方,升降气缸驱动气动夹爪下降,使得气动夹爪能够将工件夹取住,并通过推动气缸与升降气缸的配合,使得工件移动至夹持口的上方,之后抵动气缸驱动u型抵动块移动,同时抵动两个竖板进行移动,竖板移动带动夹持轴和滑动夹持块移动,同时对夹持弹簧进行压缩,从而扩大滑动夹持块与固定夹持块之间的间距,使得工件能够置于夹持口内,之后抵动气缸驱动u型抵动块回复原位,通过夹持弹簧的弹性设置,使得滑动夹持块回复原位,将夹持口内的工件夹持固定住,既而进行后续的加工,同时另一个升降气缸驱动另一个气动夹爪下降,将另一个夹持口内完成加工的工件夹住,通过u型抵动块抵动另一个竖板移动,使得另一个滑动夹持块与另一个固定夹持块之间的间距扩大,将加工完成后的工件松开,使得另一个气动夹爪能够将加工完成后的工件夹持住,并通过升降气缸与推动气缸的配合,使得加工完成后的工件能够移动至置物格板内,完成下料,实现了同时对多个工件进行加工的情况,还实现了工件的自动上下料的功能。

15.其二,当工件完成钻孔和攻牙的加工后,工件移动至打磨盘处,移动电机驱动移动齿轮在移动齿条上转动,使得滑动框向工件处移动,顶动块会与滑动夹持块进行抵触,并随着滑动框的移动,会对顶动弹簧进行压缩,防止工件在进行打磨时,滑动夹持块出现松动的情况,当顶动块与滑动夹持块进行抵触时,打磨盘会移动至工件的上方,旋转电机驱动打磨盘转动,对工件的表面进行打磨,防止因钻孔或攻牙的加工,导致工件表面不平整的情况出现。

16.其三,当工件完成加工后,气动夹爪将工件夹取至下料框内,通过下料电机驱动十字块转动,使得下料框内的工件会依次掉落至置物格板内,通过顶动气缸驱动位移框带着移动框移动,实现了置物格板的x轴移动,通过转动电机驱动螺纹杆转动,使得位移框能够进行y轴移动,使得置物格板能够进行x、y轴的移动,使得依次下落的工件能够整齐的掉落并排列在置物格板内,当置物格板内装满工件使,工人可将置物格板由移动框内拆卸下来,安装上新的置物格板,进行下一次的下料排列工作,从而使得工件的下料后能够进行自动排序整理,进一步降低了工人的劳动强度。

附图说明

17.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

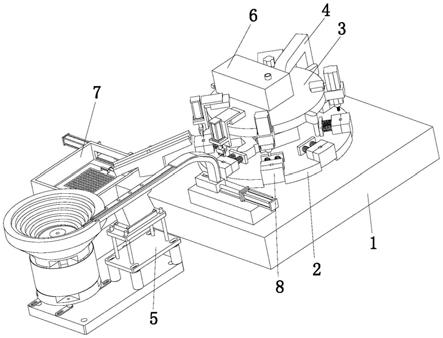

18.图1为本发明的立体结构示意图;

19.图2为本发明工作台的立体结构示意图;

20.图3为本发明夹持组件的立体结构分解示意图;

21.图4为本发明上料组件的立体结构示意图;

22.图5为图4中a处的放大图;

23.图6为本发明打磨件的立体结构分解示意图;

24.图7为本发明喷水件的立体结构示意图;

25.图8为本发明抓取件的立体结构示意图;

26.图9为本发明加工件的立体结构示意图;

27.图10为本发明检测件的立体结构示意图;

28.图11为本发明下料组件的局部立体结构分解示意图一;

29.图12为本发明下料组件的局部立体结构分解示意图二。

30.图中:工作台1、移动齿条11、斜槽12、分度盘2、固定圆盘3、l型架4、上料组件5、物料振动盘51、挡板52、上料座53、上料气缸54、上料板55、物料块56、物料槽57、加工组件6、打磨件61、滑动框611、移动电机612、移动齿轮613、旋转电机614、打磨盘615、顶动块616、顶动轴617、顶动弹簧618、喷水件62、水箱621、l型水管622、阀门623、抓取件63、推动气缸631、l型板632、升降气缸633、横板634、气动夹爪635、加工件64、加工电机641、加工齿轮642、升降框643、导向框644、升降齿条645、检测件65、检测板651、红外线传感器652、钻孔机66、攻牙机67、下料组件7、下料框71、下料板72、十字块73、下料电机74、整理框75、移动框76、置物格板77、固定杆78、螺纹杆79、位移框710、转动电机711、顶动气缸712、延伸板713、位移板714、夹持组件8、抵动气缸81、u型抵动块82、防护罩83、夹紧件84、竖板841、固定夹持块842、滑动夹持块843、夹持轴844、夹持弹簧845、夹持口846。

具体实施方式

31.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.以下结合附图,详细说明本技术各实施例提供的技术方案。

33.本实施例,如图1至图12所示,一种汽车零件用钻孔攻牙中心机,包括工作台1、分度盘2、固定圆盘3、l型架4、上料组件5、加工组件6和下料组件7,所述分度盘2安装在工作台1的顶部,所述固定圆盘3位于分度盘2的正上方,所述l型架4位于分度盘2的旁侧,且l型架4的两端分别与固定圆盘3和工作台1固定连接,所述加工组件6安装在固定圆盘3上,所述上料组件5位于工作台1的旁侧,所述下料组件7安装在工作台1的侧壁上,所述分度盘2的顶部安装有夹持组件8。

34.具体的,所述夹持组件8包括抵动气缸81、u型抵动块82、防护罩83和多个夹紧件84,多个所述夹紧件84沿分度盘2周向等角度设置在分度盘2的顶部,所述抵动气缸81安装在分度盘2上,所述u型抵动块82安装在抵动气缸81的输出端上,且u型抵动块82的两端分别与两个夹紧件84相抵触,所述防护罩83设置在分度盘2的顶部,且防护罩83罩设在抵动气缸81上,每个所述夹紧件84均包括竖板841、固定夹持块842、滑动夹持块843、两个夹持轴844和两个夹持弹簧845,所述竖板841和固定夹持块842呈间隔设置在分度盘2的顶部,所述滑动夹持块843滑动设置在分度盘2的顶部,且滑动夹持块843的侧壁与固定夹持块842的侧壁相抵触,所述滑动夹持块843与固定夹持块842的顶部均开设有夹持口846,两个所述夹持轴844呈间隔位于竖板841和固定夹持块842之间,每个所述夹持轴844的一端均与竖板841的

侧壁固定连接,且每个夹持轴844的另一端均贯穿固定夹持块842与滑动夹持块843固定连接,两个所述夹持弹簧845分别套设在两个夹持轴844上,且每个夹持弹簧845的两端分别与竖板841的侧壁和固定夹持块842的侧壁固定连接,当工件位于夹持口846的上方时,抵动气缸81驱动u型抵动块82移动,同时抵动两个竖板841进行移动,竖板841移动带动夹持轴844和滑动夹持块843移动,同时对夹持弹簧845进行压缩,从而扩大滑动夹持块843与固定夹持块842之间的间距,使得工件能够置于夹持口846内,之后抵动气缸81驱动u型抵动块82回复原位,通过夹持弹簧845的弹性设置,使得滑动夹持块843回复原位,将夹持口846内的工件夹持固定住,既而进行后续的加工,同时u型抵动块82抵动的另一个竖板841所带动滑动夹持块843与固定夹持块842之间夹持的加工完成的工件,会通过抵动气缸81的驱动,使得滑动夹持块843与固定夹持块842之间的间距扩大,并且通过加工组件6将加工完成的工件夹取住,并移动至下料组件7内,完成下料工作,通过防护罩83的设置,可以避免碎屑溅射到抵动气缸81上,使得抵动气缸81损坏的情况出现。

35.具体的,所述上料组件5包括物料振动盘51、挡板52、上料座53、上料气缸54、上料板55和物料块56,所述物料振动盘51位于工作台1的旁侧,所述上料座53安装在工作台1的顶部,所述上料板55呈竖直设置在上料座53的顶部,所述物料块56滑动设置在上料座53的顶部,所述上料气缸54安装在上料板55的侧壁上,且上料气缸54的输出端贯穿上料板55的侧壁与物料块56固定连接,所述物料振动盘51的输出端延伸至物料块56的正上方,所述挡板52设置在物料振动盘51的输出端上,所述物料块56的顶部开设有物料槽57,将多个工件倒入至物料振动盘51内,通过驱动物料振动盘51,使工件通过物料振动盘51的输出端移动至物料块56上的物料槽57内,之后上料气缸54驱动物料块56移动,将工件与物料振动盘51的输出端分离,等待后续加工。

36.具体的,所述加工组件6包括打磨件61、喷水件62、两个抓取件63、两个加工件64和两个检测件65,所述打磨件61、喷水件62、两个抓取件63、两个加工件64和两个检测件65沿固定圆盘3周向等角度设置在固定圆盘3上,且打磨件61、喷水件62、两个抓取件63、两个加工件64和两个检测件65分别位于多个固定夹持块842的正上方,两个所述检测件65分别位于打磨件61和两个加工件64之间,所述打磨件61与喷水件62呈等角度位于一个检测件65和一个抓取件63之间,两个所述加工件64的底部分别设有钻孔机66和攻牙机67,每个所述抓取件63均包括推动气缸631、l型板632、升降气缸633、横板634和气动夹爪635,所述推动气缸631安装在固定圆盘3的顶部,所述l型板632位于固定圆盘3的旁侧,且推动气缸631的输出端与l型板632的一侧壁固定连接,所述横板634呈水平状安装在l型板632的另一侧壁上,所述升降气缸633安装在横板634的顶部,所述气动夹爪635位于一个固定夹持块842的正上方,且升降气缸633的输出端贯穿横板634的顶部与气动夹爪635固定连接,当工件与物料振动盘51分离后,推动气缸631驱动l型板632移动,使得气动夹爪635移动至工件的正上方,升降气缸633驱动气动夹爪635下降,使得气动夹爪635能够将工件夹取住,并通过推动气缸631与升降气缸633的配合,使得工件移动至夹持口846的上方,之后抵动气缸81驱动u型抵动块82移动,同时抵动两个竖板841进行移动,竖板841移动带动夹持轴844和滑动夹持块843移动,同时对夹持弹簧845进行压缩,从而扩大滑动夹持块843与固定夹持块842之间的间距,使得工件能够置于夹持口846内,之后抵动气缸81驱动u型抵动块82回复原位,通过夹持弹簧845的弹性设置,使得滑动夹持块843回复原位,将夹持口846内的工件夹持固定住,

既而进行后续的加工,同时另一个升降气缸633驱动另一个气动夹爪635下降,将另一个夹持口846内完成加工的工件夹住,通过u型抵动块82抵动另一个竖板841移动,使得另一个滑动夹持块843与另一个固定夹持块842之间的间距扩大,将加工完成后的工件松开,使得另一个气动夹爪635能够将加工完成后的工件夹持住,并通过升降气缸633与推动气缸631的配合,使得加工完成后的工件能够移动至下料组件7内,完成下料。

37.具体的,每个所述加工件64均包括加工电机641、加工齿轮642、升降框643和导向框644,所述导向框644呈水平状设置在固定圆盘3的侧壁上,所述升降框643滑动设置在导向框644内,所述加工齿轮642设置在升降框643内,所述升降框643的内壁上设有升降齿条645,且加工齿轮642与升降齿条645相啮合,所述加工电机641安装在固定圆盘3的顶部,且加工电机641的输出端与加工齿轮642固定连接,所述钻孔机66和攻牙机67分别安装在两个升降框643的底部,当工件移动至导向框644下时,加工电机641驱动加工齿轮642在升降齿条645上旋转,使升降框643下降,使得升降框643下方的钻孔机66或攻牙机67对工件进行钻孔或攻牙的工作。

38.具体的,每个所述检测件65均包括检测板651和红外线传感器652,所述检测板651呈水平状设置在固定圆盘3的外壁上,所述红外线传感器652位于一个滑动夹持块843的正上方,且红外线传感器652安装在检测板651的底部,当工件完成钻孔或攻牙的工作后,分度盘2带动工件依次移动至两个红外线传感器652的下方,对工件上的钻孔或攻牙工作进行检测,避免出现次品的情况出现。

39.具体的,每个所述红外线传感器652的型号均为hst210。

40.具体的,所述打磨件61包括滑动框611、移动电机612、移动齿轮613、旋转电机614、打磨盘615、顶动块616、两个顶动轴617和两个顶动弹簧618,所述滑动框611呈匚型结构设置,且滑动框611滑动设置在工作台1的顶部并位于分度盘2的旁侧,所述移动电机612安装在滑动框611的内底壁上,所述移动齿轮613安装在移动电机612的输出端上,所述工作台1的顶部设有移动齿条11,且移动齿轮613与移动齿条11相啮合,所述顶动块616位于滑动框611的旁侧,两个所述顶动轴617呈间隔位于顶动块616和滑动框611之间,每个所述顶动轴617的一端均与滑动框611的侧壁固定连接,且每个顶动轴617的另一端均与顶动块616的侧壁相插接,两个所述顶动弹簧618分别套设在两个顶动轴617上,且每个顶动弹簧618的两端分别与滑动框611和顶动块616固定连接,所述旋转电机614安装在滑动框611的顶部,所述打磨盘615位于顶动块616的上方,且旋转电机614的输出端贯穿滑动框611的顶部与打磨盘615固定连接,当工件完成钻孔和攻牙的加工后,工件移动至打磨盘615处,移动电机612驱动移动齿轮613在移动齿条11上转动,使得滑动框611向工件处移动,顶动块616会与滑动夹持块843进行抵触,并随着滑动框611的移动,会对顶动弹簧618进行压缩,防止工件在进行打磨时,滑动夹持块843出现松动的情况,当顶动块616与滑动夹持块843进行抵触时,打磨盘615会移动至工件的上方,旋转电机614驱动打磨盘615转动,对工件的表面进行打磨,防止因钻孔或攻牙的加工,导致工件表面不平整的情况出现。

41.具体的,所述喷水件62包括水箱621、l型水管622和阀门623,所述水箱621设置在固定圆盘3的顶部,所述l型水管622位于固定圆盘3的旁侧,所述l型水管622的一端与水箱621的内部相连通,且l型水管622的另一端位于一个固定夹持块842的正上方,所述阀门623套设在l型水管622上,所述工作台1的顶部开设有斜槽12,且斜槽12位于l型水管622的下

方,当工件完成打磨后,工件移动至l型水管622的下方,打开阀门623,使得水箱621内的清洁液通过l型水管622喷射至工件上,将工件上残留的碎屑给冲刷掉,冲刷过后的废水与碎屑会随着工作台1的上斜槽12排出,避免了工件加工完成后,工人还需要对工件进行清洗的情况出现,降低了工人的劳动强度。

42.具体的,所述下料组件7包括下料框71、下料板72、十字块73、下料电机74、整理框75、移动框76、置物格板77、固定杆78、螺纹杆79、位移框710、转动电机711、顶动气缸712、延伸板713和两个位移板714,所述下料板72安装在工作台1的顶部,所述下料框71呈倾斜设置在下料板72的顶部,且下料框71位于一个气动夹爪635的下方,所述十字块73转动设置在下料框71内,所述下料电机74安装在下料框71的侧壁上,且下料电机74的输出端贯穿下料框71的侧壁与十字块73固定连接,所述整理框75安装在工作台1的侧壁上,且整理框75位于下料框71的下方,所述移动框76位于整理框75内,两个所述位移板714呈间隔滑动设置在整理框75的内侧壁上,所述位移框710滑动设置在整理框75的侧壁上,所述固定杆78和螺纹杆79呈间隔位于整理框75内,所述固定杆78和螺纹杆79的一端均贯穿移动框76并分别与两个位移板714转动连接,且固定杆78与螺纹杆79的另一端均贯穿整理框75与位移框710转动连接,所述转动电机711安装在位移框710的侧壁上,且转动电机711的输出端贯穿位移框710的侧壁与螺纹杆79固定连接,所述延伸板713安装在整理框75的侧壁上,所述顶动气缸712安装在延伸板713的侧壁上,且顶动气缸712的输出端贯穿延伸板713的侧壁与位移框710固定连接,所述置物格板77插装设置在移动框76的顶部,当工件完成加工后,气动夹爪635将工件夹取至下料框71内,通过下料电机74驱动十字块73转动,使得下料框71内的工件会依次掉落至置物格板77内,通过顶动气缸712驱动位移框710带着移动框76移动,实现了置物格板77的x轴移动,通过转动电机711驱动螺纹杆79转动,使得位移框710能够进行y轴移动,使得置物格板77能够进行x、y轴的移动,使得依次下落的工件能够整齐的掉落并排列在置物格板77内,当置物格板77内装满工件时,工人可将置物格板77由移动框76内拆卸下来,安装上新的置物格板77,进行下一次的下料排列工作,从而使得工件的下料后能够进行自动排序整理,进一步降低了工人的劳动强度。

43.本发明的工作流程:将多个工件倒入至物料振动盘51内,通过驱动物料振动盘51,使工件通过物料振动盘51的输出端移动至物料块56上的物料槽57内,之后上料气缸54驱动物料块56移动,将工件与物料振动盘51的输出端分离,当工件与物料振动盘51分离后,推动气缸631驱动l型板632移动,使得气动夹爪635移动至工件的正上方,升降气缸633驱动气动夹爪635下降,使得气动夹爪635能够将工件夹取住,并通过推动气缸631与升降气缸633的配合,使得工件移动至夹持口846的上方,之后抵动气缸81驱动u型抵动块82移动,同时抵动两个竖板841进行移动,竖板841移动带动夹持轴844和滑动夹持块843移动,同时对夹持弹簧845进行压缩,从而扩大滑动夹持块843与固定夹持块842之间的间距,使得工件能够置于夹持口846内,之后抵动气缸81驱动u型抵动块82回复原位,通过夹持弹簧845的弹性设置,使得滑动夹持块843回复原位,将夹持口846内的工件夹持固定住,既而进行后续的加工,同时另一个升降气缸633驱动另一个气动夹爪635下降,将另一个夹持口846内完成加工的工件夹住,通过u型抵动块82抵动另一个竖板841移动,使得另一个滑动夹持块843与另一个固定夹持块842之间的间距扩大,将加工完成后的工件松开,使得另一个气动夹爪635能够将加工完成后的工件夹持住,并通过升降气缸633与推动气缸631的配合,使得加工完成后的

工件能够移动至置物格板77内,完成下料,当工件移动至导向框644下时,加工电机641驱动加工齿轮642在升降齿条645上旋转,使升降框643下降,使得升降框643下方的钻孔机66或攻牙机67对工件进行钻孔或攻牙的工作,当工件完成钻孔或攻牙的工作后,分度盘2带动工件依次移动至两个红外线传感器652的下方,对工件上的钻孔或攻牙工作进行检测,避免出现次品的情况出现,当工件完成钻孔和攻牙的加工后,工件移动至打磨盘615处,移动电机612驱动移动齿轮613在移动齿条11上转动,使得滑动框611向工件处移动,顶动块616会与滑动夹持块843进行抵触,并随着滑动框611的移动,会对顶动弹簧618进行压缩,防止工件在进行打磨时,滑动夹持块843出现松动的情况,当顶动块616与滑动夹持块843进行抵触时,打磨盘615会移动至工件的上方,旋转电机614驱动打磨盘615转动,对工件的表面进行打磨,防止因钻孔或攻牙的加工,导致工件表面不平整的情况出现,当工件完成打磨后,工件移动至l型水管622的下方,打开阀门623,使得水箱621内的清洁液通过l型水管622喷射至工件上,将工件上残留的碎屑给冲刷掉,冲刷过后的废水与碎屑会随着工作台1的上斜槽12排出,当工件完成加工后,气动夹爪635将工件夹取至下料框71内,通过下料电机74驱动十字块73转动,使得下料框71内的工件会依次掉落至置物格板77内,通过顶动气缸712驱动位移框710带着移动框76移动,实现了置物格板77的x轴移动,通过转动电机711驱动螺纹杆79转动,使得位移框710能够进行y轴移动,使得置物格板77能够进行x、y轴的移动,使得依次下落的工件能够整齐的掉落并排列在置物格板77内,当置物格板77内装满工件时,工人可将置物格板77由移动框76内拆卸下来,安装上新的置物格板77,进行下一次的下料排列工作,从而使得工件的下料后能够进行自动排序整理。

44.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1